Material Sciences

Vol.05 No.04(2015), Article ID:15624,6

pages

10.12677/MS.2015.54021

Molecular Dynamics Simulations on Mechanical Properties of Cu-Ni Alloys with Gradient Distribution of Ni Content

Hongxiang Huang, Shangda Chen, Yongzhi Wu

Faculty of Materials Science and Engineering, Xiangtan University, Xiangtan Hunan

Email: 18163602190@163.com

Received: Jun. 13th, 2015; accepted: Jul. 5th, 2015; published: Jul. 9th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Molecular dynamics (MD) simulations of nanocrystalline Cu-Ni alloys with different gradient distribution of Ni content under uniaxial tensile straining were performed to study their deformation behaviors and mechanical properties. The results indicate that, with the increase of concentration gradient of the Ni, the elasticity young’s modulus of Cu-Ni alloy increases gradually, and the yield strength and ductility of the alloy were impacted by the change of Ni content. When tensile direction perpendicular to the direction of concentration gradient, the cracks appeared in triple junction firstly after yield stage, and then in the area of Ni content close to 50 percent. When concentration gradient of Ni is very high, rich Cu area will crack easily.

Keywords:Molecular Dynamics, Cu-Ni Alloys, Triple Junction, Yield Strength

Ni含量梯度变化的Cu-Ni合金力学性能 分子动力学模拟

黄鸿翔,陈尚达,吴勇芝

湘潭大学,材料科学与工程学院,湖南 湘潭

Email: 18163602190@163.com

收稿日期:2015年6月13日;录用日期:2015年7月5日;发布日期:2015年7月9日

摘 要

应用分子动力学方法模拟Ni成分梯度变化的纳米晶Cu-Ni合金在单向拉伸应变载荷下,合金的力学性能与微观结构变化过程。结果表明,随着Ni含量梯度的增加,Cu-Ni合金的弹性杨氏模量逐渐增加,而且Ni浓度梯度的改变会对合金的屈服强度以及延展性造成一定的影响。垂直于浓度梯度方向拉伸时,屈服阶段过后,合金内部裂纹首先在三叉晶界处产生,然后出现在Ni含量接近50%的区域。Ni浓度梯度非常大时,富Cu区域也较容易产生裂纹。

关键词 :分子动力学,Cu-Ni合金,三叉晶界,屈服强度

1. 引言

Cu-Ni合金是通过置换形式形成的固溶体。这两种金属及形成的固溶体都是FCC结构。这种合金具有非常好的机械和化学性质,适用于许多工业技术应用。它在各种环境下(如酸性、碱性、氧化性及还原性环境下)都具有很强的抗腐蚀性能。同时,它们具有较好的导电性、导热性能,可塑性和韧性都比较好。抗腐蚀性能优越的Cu-Ni合金广泛应用于生产各种暴露在酸碱性等环境下的组件,如海水管道、船舶、化学实验设备、泵、阀门、热交换器及许多其他接触腐蚀物品(如有机材料及石油衍生品)的组件。合成Cu-Ni合金的主要方法有机械铣、热化学处理、电化学方法、微乳液技术、电弧等离子体蒸发方法等等。Ghosh等使用电沉积法制备的纳米晶Cu/Ni合金与蒙乃尔400合金相比,其抗腐蚀性能更好;Ahmed等利用微乳液技术制备了CuNi3,CuNi和Cu3Ni等成分含量不同的Cu-Ni合金,研究发现,随着Cu含量的增加,合金的铁磁性减小;Baskaran等 [1] 利用脉冲电沉积制备了纳米晶Cu1−xNix薄膜,样品都是FCC结构,x值得改变,即Ni含量的改变对这种材料的晶格常数和磁性都有影响。在本文中,将利用分子动力学模拟方法对Ni含量梯度变化的纳米晶Cu-Ni合金沿梯度方向和垂直于梯度方向进行拉伸模拟,来研究它的微观结构变化及力学性能。

2. 模拟方法

首先,需要建立Ni含量梯度变化的纳米晶Cu-Ni合金。利用Voronoi几何方法建立纳米多晶Cu模型,然后将部分Cu原子用Ni原子替代,即可建立Cu-Ni合金模型。而Ni含量梯度变化的Cu-Ni合金,只要满足Ni原子沿Z轴梯度变化取代部分Cu原子,便能得到。在本节中建立了5种Ni浓度梯度不同的Cu/Ni合金,Ni含量变化范围分别为0%~14%、0%~28%、0%~42%、0%~56%和0%~70%。图1为Ni含量由0%梯度变化到14%的模型,模型为正方体,总共含1,611,793个原子。原子着色方法采用局部晶序法(CNA方法)。

模拟过程中,首先将模型在NPT系综下弛豫,温度设为300 K,时间步长为1 fs,弛豫100,000步,积分方法是Velocity-Verlet法。系统能量最小化后,再在NVT系综下对5种Ni浓度梯度不同的Cu-Ni合金进行拉伸模拟,应变加载方向为垂直于梯度方向,应变率为2 × 109 s−1。拉伸模拟过程中每隔2000步输出每个原子的坐标及其他热力学数据文件,以记录拉伸模拟过程中各个时间段合金材料的微观结构变化过程。

3. 模拟结果与分析

3.1. 合金力学性能的改变

图2给出5种Ni含量浓度梯度不同的Cu-Ni合金沿垂直于浓度梯度方向拉伸的应力应变曲线。如图所示,Ni含量沿Z轴梯度变化,合金沿垂直于梯度方向的力学性能,包括屈服强度、杨氏弹性模量和拉伸塑性变形能力都受到了一定的影响。这说明,可以通过调节Ni的浓度梯度来改善Cu-Ni合金材料的性能,从而得到强度更高塑性更好的合金材料。

Ni浓度梯度的改变对Cu-Ni合金沿垂直于梯度方向弹性杨氏模量的影响比较明显。如图3所示,随着Ni浓度梯度的增加,Cu-Ni合金的弹性杨氏模量呈现出逐渐增加的趋势。金属材料的弹性模量与材料自身的晶体特性密切相关,其值的大小直接反映了晶体中原子的结合力,原子排列致密度与原子直径和体积直接相关,原子排列的致密度越高,原子间的结合力愈强,材料的弹性模量愈大 [2] 。元素的致密度参数J与原子直径d和摩尔体积V呈反比,若不计晶体类型差异及价电子的影响,且配位数都取值为12

Figure 1. Cu-Ni alloy model with Ni cotent change from 0% to 14% and sectional view of alloy

图1. Ni含量由0%变化到14%的纳米晶Cu-Ni合金模型及截面图

Figure 2. The stress-strain curve of Cu-Ni alloys with different Ni content under uniaxial tension

图2. Ni浓度梯度不同的Cu-Ni合金沿垂直于浓度梯度方向拉伸的应力–应变曲线

时,原子间距即为原子直径,则J = 1/(VD)。相关研究表明 [3] ,B和Fe元素的致密度参数大于Cu,在Cu中惨入微量B或Fe后,导致晶格收缩,使合金固溶体的弹性模量提高了。Ni的晶格常数比Cu要小,它的致密度参数也比Cu要大,因此Ni的惨入也会提高合金的弹性模量。Ni浓度梯度的增加会使合金中Ni的含量一起增加,因此Ni浓度梯度的增加会使Cu/Ni合金的杨氏弹性模量的增加。

Ni浓度梯度的改变不仅会对Cu-Ni合金的杨氏弹性模量产生影响,而且对合金的屈服强度及延展性有一定的影响。图4给出Ni浓度梯度不同的Cu-Ni合金强度和延展性变化趋势图。如图4(a)所示,随着Ni浓度梯度的增加,Cu-Ni合金的屈服强度先降低,然后逐渐增加。Ni浓度梯度较小时,Ni原子的引入造成的晶格畸变较小,晶体内部能量增加较小,所以具有较高的屈服应力。Peierls应力为位错运动克服点阵阻力所需的临界应力。1969年,Arsenault [4] 在Ta中惨入Nb元素,制备成Ta + 9at.%Nb合金,研究发现,当温度低于250 K时,该合金的屈服应力低于纯Ta,发生了固溶弱化。1972年,Pink等 [5] 在V

Figure 3. The variation trend of Young’s elastic modulus for Cu-Ni alloy with different Ni content

图3. Ni浓度梯度不同的Cu-Ni合金垂直于梯度方向杨氏弹性模量的变化趋势

(a) (b)

(a) (b)

Figure 4. The variation trend of yield strength and ductility for Cu-Ni alloys with different Ni content under uniaxial tension

图4. Ni浓度梯度不同的Cu-Ni合金垂直于梯度方向屈服强度和延展性的变化趋势

中惨入少了Ti元素,研究发现,当温度低于100 K时,也会出现固溶弱化现象。Peters等 [6] 在对Nb-Mo固溶体合金的研究中发现,当Mo含量很低时,合金的Peierls应力减小,导致合金软化,强度降低,但随着Mo含量的增加,合金的强度会呈现出递增的趋势。溶质原子含量较低时,其附近原子间键合力的减小会引起Peierls应力下降,在点缺陷附近发生双重扭结形核(double kink nucleation)导致位错运动增加 [7] ,因此会发生固溶弱化。本文中,当Cu-Ni合金中Ni浓度梯度较小时,材料会出现固溶弱化现象,其屈服强度会先降低。

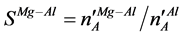

两原子形成最强共价键上的共价电子对数 可表征原子间的相互作用,

可表征原子间的相互作用, 值越大,原子间结合力越强,固溶体合金的强度则越高。合金中溶质原子含量变化,其相应的

值越大,原子间结合力越强,固溶体合金的强度则越高。合金中溶质原子含量变化,其相应的 值也会改变。文献 [8] 中定义了固溶强化系数S来描述合金的固溶强化效果,S为合金中相结构单元与基体最强共价键对数的统计值之比。李飞 [9] 等利用电子理论对Mg-Al合金的固溶强化进行了研究,在Mg基体中溶入Al原子将引起晶格畸变,导致固溶强化,Mg-Al合金的固溶强化系数为:

值也会改变。文献 [8] 中定义了固溶强化系数S来描述合金的固溶强化效果,S为合金中相结构单元与基体最强共价键对数的统计值之比。李飞 [9] 等利用电子理论对Mg-Al合金的固溶强化进行了研究,在Mg基体中溶入Al原子将引起晶格畸变,导致固溶强化,Mg-Al合金的固溶强化系数为:

(1)

(1)

研究表明,Al的质量分数为0%、2%、4%、6%、8%、10%时,Mg-Al合金相应的固溶强化系数是逐渐递增的。在本节中,当Cu-Ni合金中Ni浓度梯度大于一定值时,随着浓度梯度的继续增加,Cu-Ni合金的固溶强化系数SCu-Ni会随之增加,因此固溶体合金屈服强度会随之Ni浓度梯度的增加而增高。

如图4(b)所示,Ni浓度梯度较小时,Cu-Ni合金的延展性能最好,这是由于Ni浓度梯度较小时,各个区域的Ni含量较少,所造成的晶格畸变较少,产生的缺陷也相对较少,因此其表现出较好的延展性。随着Ni浓度梯度的增加,合金的延展性有较明显的降低,这是因为Ni浓度梯度逐渐增加,合金内部晶格畸变越来越严重,所产生的缺陷也越来越多,这严重的降低了合金的延展性能。而当Ni浓度梯度很大的时候,合金内部Ni的含量比Cu要高时,合金的延展性会有上升的趋势。

3.2. 微观结构演变

材料力学性能的改变与材料的微观结构变化有着密切的联系,因此对Ni浓度梯度不同的Cu-Ni合金在拉伸过程中微观结构变化的研究就非常有意义了。图5给出浓度梯度不同的纳米晶Cu-Ni合金沿垂直于梯度方向拉伸时,其微观结构演化图。通过观察Cu-Ni合金拉伸过程中微观结构的变化,来分析其对材料力学性能的的影响。

图5(a2)为应变达到7.8%时,纳米晶合金内部微观结构截面图,如图所示,在椭圆红框内,位错在晶界处塞积,在该晶界处造成应力集中,导致裂纹在此处产生。图5(a3)、图5(b3)为应变达到8.8%时,纳米晶合金内部微观结构截面图,图中红色圆框有孔洞产生,该处为三叉晶界,原子错排比较严重,往往容易造成应力集中,所以孔洞容易在此处产生。低浓度梯度时,晶界对位错运动的阻碍作用相对溶质原子要大,所以Ni浓度梯度增加时,合金的强度首先会下降。与低浓度梯度的纳米晶合金相同,随着应变的加载,孔洞首先出现在三叉晶界处,如图5(c2)、图5(d2)、图5(e2)所示,在椭圆红框内,同一晶界处产生了孔洞,这是因为该处原子错排严重,容易造成应力集中。应变的继续加载,材料内部会相继出现裂纹。然而值得注意的是裂纹出现的位置都是在Ni含量接近50%的区域,如图5(c3)、图5(d3)、图5(e3)所示,红色圆框内为裂纹出现的位置正是处于Ni含量接近50%的区域。Ni原子溶入纯铜中,因为晶格常数的不同会导致产生晶格畸变,在Baskaran等 [1] 的研究中,Ni含量的变化会使Cu-Ni合金的晶格常数发生改变,虽然两元素的晶格常数非常接近,但仍有2.7%的晶格失配率 [10] 。当Cu-Ni合金中Cu和Ni两组元的含量都比较高时,即都接近50%时,失配的原子团增加,导致该区域拉伸塑性变形能力降低,因此在Ni含量接近50%的区域更容易出现裂纹。如图5(e3)所示,当Ni含量沿Z轴由0%增加到70%时,浓度梯度很大时,裂纹不仅会在椭圆红框和红色圆框区域出现,同时还会在Cu含量较高的区域出现。纯

Figure 5. The microstructure evolution of Cu-Ni alloy with different Ni content under uniaxial tension

图5. Ni浓度梯度不同的Cu-Ni合金拉伸过程中的微观演化图

Ni的强度和延展性都比纯铜要高,对于Ni含量梯度变化的Cu/Ni合金而言,各个区域的力学性质都有差异,Ni含量较高的区域其强度及延展性要比Cu含量较高的区域要高,因此富Cu区域更容易出现裂纹。

4. 总结

本文利用分子动力学方法模拟了Ni含量梯度变化的Cu-Ni合金沿垂直于梯度方向的拉伸试验。结构表明,Cu-Ni合金的弹性杨氏模量随着Ni浓度梯度的增加而增大;屈服强度先降低,然后逐渐增加;延展性在Ni浓度梯度最小或最大时表现最好。屈服阶段过后,合金内部裂纹首先在三叉晶界处产生,然后出现在Ni含量接近50%的区域;当Ni浓度梯度非常大时,富Cu区域也较容易产生裂纹。

致谢

感谢在湘潭大学学习期间所有帮助过我的老师、朋友和同学;感谢国家自然科学基金(编号:10702058)给予的资助。

文章引用

黄鸿翔,陈尚达,吴勇芝, (2015) Ni含量梯度变化的Cu-Ni合金力学性能分子动力学模拟

Molecular Dynamics Simulations on Mechanical Properties of Cu-Ni Alloys with Gradient Distribution of Ni Content. 材料科学,04,151-157. doi: 10.12677/MS.2015.54021

参考文献 (References)

- 1. Baskaran, I., Narayanan, T.S. and Stephen, A. (2006) Pulsed electrodeposition of nanocrystalline Cu-Ni alloy films and evaluation of their characteristic properties. Materials Letters, 60, 1990-1995. http://dx.doi.org/10.1016/j.matlet.2005.12.065

- 2. 熊惟皓, 刘锦文 (1998) 合金化与形变热处理对铜合金弹性模量的影响. 华中理工大学学报, S1, 19-21.

- 3. 王俊陞 (1979) 合金化元素对弹性模量的影响. 稀有金属, 04, 1-11.

- 4. Arsenault, R.J. (1969) Solid solution strengthening and weakening of b.c.c. solid solutions. Acta Mater, 17, 1291-1297. http://dx.doi.org/10.1016/0001-6160(69)90144-8

- 5. Pink, E. and Arsenault R.J. (1972) Solid-solution strengthening and weakening of vanadium-titanium alloys. Metal Science, 6, 1-6. http://dx.doi.org/10.1179/030634572790445777

- 6. Peters, B.C. and Hendrickson, A.A. (1970) Solid solution Nb-Mo alloy strengthening in Nb-Ta and single crystals. Metallurgical Transactions, 1, 2271-2280. http://dx.doi.org/10.1007/BF02643445

- 7. Medvedeva, N.I., Gornostyrev, Y.N. and Freeman, A.J. (2005) Solid solu-tion softening in bcc Mo alloys: Effect of transition-metal additions on dislocation structure and mobility. Physical Review B, 72, 1-9. http://dx.doi.org/10.1103/physrevb.72.134107

- 8. 刘志林, 林成 (2008) 合金电子结构参数统计值及合金力学性能计算. 冶金工业出版社, 北京.

- 9. 李飞, 王文静, 王月, 邵善威 (2014) Mg-Al合金固溶强化的电子理论研究. 兵器材料科学与工程, 04, 55-57.

- 10. Zhu, X.Y., Liu, X.J., Zong, R.L., et al. (2010) Microstructure and me-chanical properties of nanoscale Cu/Ni multilayers. Materials Science and Engineering: A, 527, 1243-1248. http://dx.doi.org/10.1016/j.msea.2009.09.058