Material Sciences

Vol.

14

No.

01

(

2024

), Article ID:

78894

,

7

pages

10.12677/MS.2024.141001

1420铝锂合金材料自动压铆和手工锤铆接头 力学性能研究

王树华1*,季一伟2,高亮3,白建炜1,陈玥1

1首都航天机械有限公司,北京

2火箭军装备部驻北京地区第一军事代表室,北京

3中国运载火箭技术研究院,北京

收稿日期:2023年11月9日;录用日期:2024年1月3日;发布日期:2024年1月10日

摘要

针对1420铝锂合金材料通过对手工锤击铆接和自动静压铆接两种加工方式形成的铆接接头进行力学性能对比分析,试验内容主要包括铆接接头剪切试验、拉脱试验,根据试验结果和理论分析得出结论:自动静压铆接工艺性能优于手工锤击铆接。通过开展某型号产品工程化应用试验,充分验证了1420铝锂合金桁条自动钻铆的可行性、可靠性,从而极大提高产品的生产合格率和质量稳定性。

关键词

1420铝锂合金,自动钻铆,力学性能,工程应用

Study on the Mechanical Properties of 1420 Al-Li Alloy Materials with Automatic Riveting and Manual Hammer Riveting Joints

Shuhua Wang1*, Yiwei Ji2, Liang Gao3, Jianwei Bai1, Yue Chen1

1Capital Aerospace Machinery Corporation Limited, Beijing

2The First Military Representative Office of the Rocket Equipment Department in Beijing Area,

Beijing

3China Academy of Launch Vehicle Technology, Beijing

Received: Nov. 9th, 2023; accepted: Jan. 3rd, 2024; published: Jan. 10th, 2024

ABSTRACT

Through comparing and analyzing the mechanical properties of the riveted joints formed by manual and automatic static pressure riveting for 1420 Al-Li alloy. The main contents of the experiment include the riveting shear performance and the riveting pull-off performance of riveted joints. According to the experimental results and theoretical analysis, it is concluded that the automatic static pressure riveting process performance is better than that of manual hammer riveting. By carrying out the engineering application research of a model product, the feasibility and reliability of automatic drilling and riveting of 1420 Al-Li alloy strings are fully verified, thereby greatly improving product qualification rate and quality stability.

Keywords:1420 Al-Li Alloy, Automatic Drilling and Riveting, Mechanical Property, Engineering Application

Copyright © 2024 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着世界宇航技术的发展,铝锂合金材料得到越来越广泛的应用。相比于常规铝合金,1420铝锂合金材料具有低密度、高比强度、高比刚性、超塑性和良好的耐腐蚀性能、高温力学性能,是一类具有广阔应用前景的航空航天结构材料 [1] [2] 。自动铆接技术是当今机械连接的先进技术之一,具有钻孔、铆接质量好,生产效率高,劳动强度低等特点 [3] 。

目前,国内外对铝锂合金材料自动钻铆的研究较少。陈文亮 [4] 等以铝锂合金壁板为对象,开展干涉铆接工艺试验,论述压铆力、夹层厚度等工艺参数对铝锂合金连接件疲劳寿命有极大影响。刘登伟 [5] 等建立有限元模型,研究了压铆力、钉孔间隙以及铆钉长度对铝锂合金夹层铆接均匀性的影响。丁坤英 [6] 等针对不同厚度铝锂合金板材进行有限元仿真,研究自动钻铆过程干涉量和残余应力的关系。

铆接壳段在飞行过程中需要承受巨大的轴向压力和弯曲抗力,受力状态复杂,相对恶劣的工作环境对铆接连接的强度及可靠性提出了很高的要求。接头力学性能是通过铆接接头的剪切及拉脱破坏试验,检测铆接接头的静强度,反映铆接质量。本文以1420铝锂合金材料为研究对象,开展铝锂合金材料自动静压铆接和手工锤击铆接接头力学性能试验。通过铆钉剪切试验及拉脱试验,分析铆接接头铆钉剪切力和拉脱力,对比自动静压铆接和手工锤击铆接接头工艺性能和铆接质量。

2. 铆接接头剪切性能对比试验

2.1. 试验方案

2.1.1. 试验材料与设备

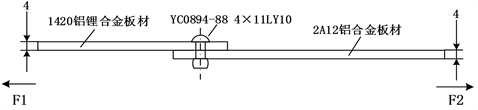

铆接接头剪切试验选用1420铝锂合金和2A12铝合金板材试片,使用规格为YC0894-88 4 × 11 LY10的半圆头铆钉将两试片铆接成“一字型”夹层结构,如图1所示。其中,1420铝锂合金板材尺寸为:85 mm × 25 mm × 4 mm,2A12的铝合金板材尺寸为:95 mm × 18 mm × 4 mm。剪切试验所用设备为Instron 5985万能试验机,设置剪切速度2 mm/min。

Figure 1. The shear test sample

图1. 剪切试验试片

2.1.2. 剪切试验方法

通常,在铆接产品的实际工况中,被连接件铆接接头主要受到来自横向的剪切力作用。剪切试验过程中,铆接接头经历了载荷加载、铆钉发生应变、应变达到最大值、铆钉断裂四个过程。铆钉接头受到匀速的剪切载荷时,会发生塑性应变,直到发生最大失效应变,铆钉最终断裂,此时即为铆接接头可承受的最大剪切力,可以反映出铆钉剪切强度。

试验方法:分别以自动静压铆接和手工锤击铆接形成的试片夹层为研究对象,各进行5组铆接接头断裂重复试验,使用万能试验机进行匀速加载,直至铆钉接头发生破坏断裂,取均值测量此时的最大载荷,从而考核接头的剪切力学性能,剪切试验原理如图2。

Figure 2. The shear test principle

图2. 剪切试验原理

2.2. 试验现象及结果分析

剪切试验现象为:自动静压铆接和手工锤击铆接试片铆接接头的失效破坏形式一致,均为铆钉钉杆处发生水平断裂,位于夹层面接触部位,如图3所示。两种铆接方式形成的夹层铆接接头剪切力数值如表1所示。

Figure 3. The schematic of rivet nail breakage after the shear test

图3. 剪切试验后铆钉杆断裂示意图

Table 1. Comparison of maximum shear force of riveted joints formed by manual and automatic static pressure riveting

表1. 手工锤击铆接和自动静压铆接形成铆钉接头最大剪切力对比

由以上剪切力数据可知,手工锤击铆接剪切力均值为4.25 KN,自动静压铆接剪切力均值为4.36 KN,两种铆接方式铆钉接头可承受的最大剪切力基本一致,但是手工锤击铆接剪切力方差较大,数值相对离散,自动静压铆接剪切力方差相对较小,数值相对集中。由此可知:手工锤击铆接和自动静压铆接接头剪切力相差不大,自动静压铆接铆钉成型一致性较好,剪切力学性能较稳定。

得出结论:1420铝锂合金材料自动静压铆接接头剪切性能优于手工锤击铆接。

3. 铆接接头拉脱性能对比试验

3.1. 试验方案一

3.1.1. 试验材料与设备

铆接接头拉脱试验选用1420铝锂合金和2A12的铝合金板材试片,使用规格为YC0894-88 4 × 11 LY10的铆钉将两试片铆接成“十”字型夹层结构,如图4所示。其中,1420铝锂合金板材尺寸为:85 mm × 25 mm × 4 mm,2A12的铝合金板材尺寸为:95 mm × 18 mm × 4 mm。拉脱试验所用设备为Instron 5985万能试验机,设置拉脱速度2 mm/min。

Figure 4. The pull off sample

图4. 拉脱试验试片

3.1.2. 拉脱试验方法

拉脱试验中,铆钉所经历的变形过程与剪切试验一致,包括载荷加载、铆钉应变达到最大值、铆钉断裂三个过程,铆钉接头受到拉脱载荷时,也会发生塑性应变,直到发生最大失效应变,直至铆钉断裂。值得注意的是,铆钉的拉脱断裂不像剪切断裂发生在固定的位置,失效位置可能发生在铆钉的中段,也有可能发生试片基体断裂的情况。

拉脱试验原理如图5,以手工锤击铆接和自动静压铆接形成的试片夹层为研究对象,各进行3组破坏试验,利用拉脱专用工装,使用万能试验机进行匀速加载,试片受到轴线方向的拉力后会出现试片断裂或铆钉拉脱的现象,从而考核接头的拉脱力学性能。

Figure 5. The pull off principle

图5. 拉脱试验原理

3.1.3. 试验现象及结果分析

拉脱试验现象为:手工锤击铆接和自动静压铆接试片铆接接头的破坏方式一致,均为试片基体先于铆钉接头破坏,如图6所示。说明两种铆接方式下,试片基体破坏所用的拉脱力相差不大。但是不能对两种铆接方式下的铆接接头力学性能的优劣做出判断。

Figure 6. The test piece breakage after the pull off test

图6. 拉脱试验基体破坏

3.2. 试验方案二

由于试验方案一试验现象为基体断裂,不能得出有效结论,通过对试验过程进行分析思考,更换基体试片形状,优化铆接接头受力位置,进行以下补充拉脱试验。

3.2.1. 试验材料与设备

补充拉脱试验选用相同尺寸的1420铝锂合金和2A12铝合金“几”字型试片,使用规格为YC0894-88 4 × 11 LY10的铆钉将两试片铆接成“工”字型结构,如图7所示。使用万能试验机设置拉脱速度2 mm/min,以手工锤击铆接和自动静压铆接形成的试片夹层为研究对象各进行5组试验。

Figure 7. The pull off principle

图7. 拉脱试验原理

3.2.2. 试验现象及结果分析

拉脱破坏试验铆钉的破坏方式为钉杆被拉断、铆钉墩头断裂,如图8所示,其中手工锤击铆接和自动静压铆接形成的铆接接头拉脱力学性能数据如表2所示。

Figure 8. The test piece after the pull off test

图8. 拉脱试验破坏后的试片

Table 2. Comparison of maximum pull off force of riveted joints formed by manual and automatic static pressure riveting

表2. 手工锤击铆接和自动静压铆接形成铆钉接头最大拉脱力对比

由以上拉脱力学性能数据可知,手工锤击铆接拉脱力均值为6.05 KN,自动静压铆接拉脱力均值为6.08 KN,表明两种铆接方式铆钉接头拉脱力学性能相差不大,手工锤击铆接拉脱力方差相比于自动静压铆接方差较大,数值相对离散。

由此可知:手工锤击铆接和自动静压铆接形成的接头拉脱力相近,自动静压铆接铆钉成型一致性较好,拉脱力学性能较稳定。得出结论:1420铝锂合金材料自动静压铆接接头拉脱性能优于手工锤击铆接。

对以上试验结果进行分析:手工锤击铆接是利用铆枪和顶铁多次振动锤击铆接成型,受力不均匀且冲击较大;而自动静压铆接采用静压力伺服压铆形式,通过内外铆接执行机构对铆钉杆部施加压力一次成型,铆接接头力学性能及稳定性优于手工锤铆。

4. 工程化应用试验

某型运载火箭铆接部段为典型的端框、桁条、蒙皮筒形结构,采用骨架式手工钻铆装配工艺方法,其使用的桁条中大部分采用的是1420铝锂合金材料,由于其延伸率较低8%~10%,铆接性能较差,手工气动锤击铆接力不稳定,铆接过程中铆钉杆成型挤压铆钉孔,铆钉孔受力膨胀容易产生裂纹,影响产品质量。

根据设计要求1420铝锂合金桁条装配过程不允许存在裂纹,由于壳段铆接成型后形成整体,一旦桁条在装配状态下产生裂纹,无法单独拆卸,需要进行端框、蒙皮、桁条的整体拆卸,将耗费大量的人力、物力和时间成本,同步会带来桁条、蒙皮报废的风险。另外,手工钻铆时,要求铝锂合金材料桁条生产装配全流程都要进行100%检查工作,目视检查并用10倍放大镜仔细检查是否存在裂纹缺陷。这种高要求手工钻铆的生产方式严重制约运载壳段装配效率提升。

针对以上情况,通过对自动静压铆接和手工锤击铆接两种加工方式下铆接接头力学性能对比分析,验证了1420铝锂合金材料设备自动静压铆接的可行性和可靠性,利用Φ3350筒段壳体自动钻铆系统铆接某型运载火箭铝锂合金桁条产品,选择合理的设备钻铆及工艺参数进行加工,保证压铆接头的质量,有效排除手工操作铆接参数不稳定的因素,杜绝桁条出现裂纹风险,提高生产效率50%,合格率达到100%,完成某型运载火箭铝锂桁条舱段自动钻铆工程化应用。

5. 结论

1) 通过剪切、拉脱试验对自动静压铆接和手工锤击铆接接头力学性能对比分析,两种铆接方式下铆接接头可承受的最大剪切力及最大拉脱力基本一致,力学性能相差不大。

2) 自动静压铆接铆钉成形一致性较好,铆钉与孔壁紧密配合,铆钉墩头成形良好,铆接力学性能更加稳定,自动静压铆接接头工艺性能优于手工锤击铆接。

3) 通过工程应用试验验证了1420铝锂合金材料产品采用自动静压铆接代替手工锤击铆接的可行性,提高1420铝锂合金材料铆接部段的生产效率、合格率和质量稳定性。

文章引用

王树华,季一伟,高 亮,白建炜,陈玥. 1420铝锂合金材料自动压铆和手工锤铆接头力学性能研究

Study on the Mechanical Properties of 1420 Al-Li Alloy Materials with Automatic Riveting and Manual Hammer Riveting Joints[J]. 材料科学, 2024, 14(01): 1-7. https://doi.org/10.12677/MS.2024.141001

参考文献

- 1. 吴国华, 孙江伟, 张亮, 等. 铝锂合金材料研究应用现状与展望[J]. 有色金属科学与工程, 2019, 10(2): 31-46.

- 2. 冯朝辉, 于娟, 郝敏, 等. 铝锂合金研究进展及发展趋势[J]. 航空材料学报, 2020, 40(1): 11.

- 3. 章茂云, 孟令博, 孙立强, 张秀艳, 庄树鹏, 安立辉. 自动钻铆技术在运载火箭壳段产品中的应用分析[J]. 航空制造技术, 2015(7): 72-75, 79.

- 4. 陈文亮, 姜丽萍, 王珉, 等. 大型客机铝锂合金壁板自动钻铆技术[J]. 航空制造技术, 2015(4): 47-50.

- 5. 刘登伟. 铝锂合金夹层的铆接均匀性[J]. 塑性工程学报, 2021, 28(12): 74-80.

- 6. 丁坤英, 杨翼飞, 等. 铝锂合金自动铆接干涉量及残余应力分析[J]. 稀有金属材料与工程, 2023(5): 173-180.

NOTES

*通讯作者。