Mechanical Engineering and Technology

Vol.06 No.03(2017), Article ID:21603,13

pages

10.12677/MET.2017.63029

Fault Tree Analysis of Automatic Drill-Riveting Equipment in Large Thin-Wall Cabin

Yiping Zhong1, Tong Gao2, Yiman Ba2, Keke Zhong1

1Shanghai Spaceflight Precision Machinery Institute, Shanghai

2School of Mechano-Electronic Engineering, Xidian University, Xi’an Shaanxi

Received: Jul. 14th, 2017; accepted: Jul. 30th, 2017; published: Aug. 4th, 2017

ABSTRACT

Automatic drill-riveting equipment in Large Thin-wall Cabin is used for the cabin of a launch vehicle in aerospace industry. In this paper, the faults of Automatic drill-riveting equipment are analyzed. Then the root causes of faults are analyzed. Based on this, the fault tree is established. The weaknesses of equipment are found out by qualitative and quantitative analyses of the fault tree, which can provide theoretical support for Maintenance and optimal design of the equipment.

Keywords:Fault Tree, Failure Mode, Automatic Drill-Riveting Equipment, Importance

大型薄壁舱体自动钻铆装备故障树分析

钟益平1,高通2,巴怡曼2,钟珂珂1

1上海航天精密机械研究所,上海

2西安电子科技大学机电工程学院,陕西 西安

收稿日期:2017年7月14日;录用日期:2017年7月30日;发布日期:2017年8月4日

摘 要

大型薄壁舱体自动钻铆装备是用于航空航天工业中运载火箭铆接舱的一种钻铆装备。本文针对自动钻铆装备的故障进行分析,了解引起其故障发生的根本原因,并基于此建立了该装备的故障树;通过对该装备故障树的定性分析和定量分析确定装备的薄弱环节,为自动钻铆装备的维修和优化设计提供理论支持。

关键词 :故障树,故障模式,自动钻铆装备,重要度

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

大型薄壁舱体自动钻铆装备用于大型航天筒段、异型支架类等工件的自动钻铆加工,一次装夹能同时完成钻孔、自动送钉、自动吸屑、铆接等不同工序,实现航天筒段零件铆接的自动化生产,其精度和可靠性直接影响装备的工作性能,其中可靠性是评价自动钻铆装备好坏的一项重要指标。

国内外有许多学者和专家对数控装备的可靠性进行了研究,其中典型的主要有:英国高校技术人员对现场采集的数控机床故障信息进行分析与处理,找出了机床的薄弱环节 [1] 。Rauzy A. [2] 和Bartlett L.M. [3] 对FTA进行研究,提出了基于二叉决策图的故障树分析方法。Liu T.S.等 [4] 提出采用Petri网对较为复杂故障树进行了简化以及获得故障树最小割集的有效方法。国内有申桂香等用FTA方法对卧式加工中心刀库进行可靠性分析,找出刀库系统中的薄弱环节并提出合理的改进措施 [5] 。叶伯生 [6] 等人基于故障树分析方法开发出数控机床故障诊断系统。吉林大学的陈传海和于捷 [7] [8] 等利用基于二元决策图技术的故障树分析对数控机床进行可靠性分析,该方法对复杂系统分析结果精确。目前,国内还没有学者专门针对自动钻铆装备做故障树分析,因此,本文针对该装备建立了故障树,并给出定性和定量分析方法。分析结果为自动钻铆装备的设计、制造、故障诊断和维修提供了有价值的参考。

由于大型薄壁舱体的自动钻铆装备具有专业、非标准、特种加工等特点,在此前进行的可靠性研究中,亦缺少真实的数据及相应的试验支撑,并且高品质的航天产品要求加工装备具有较高的可靠性,因此,提高自动钻铆装备可靠性,加强该装备的可靠性研究就显得十分必要。

2. 自动钻铆装备故障树构建

故障树是一种表示事件因果关系的树状逻辑图,用规定的事件、逻辑门和其他符号描述系统中各种事件之间的因果关系,是一种评价复杂系统可靠性与安全性的重要方法。

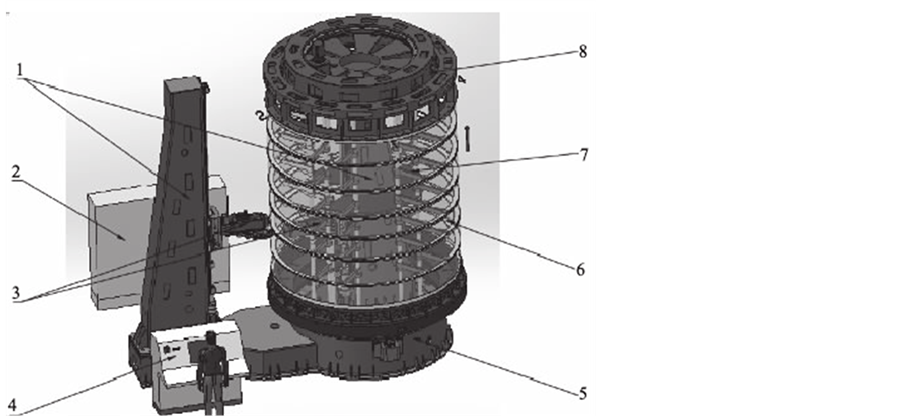

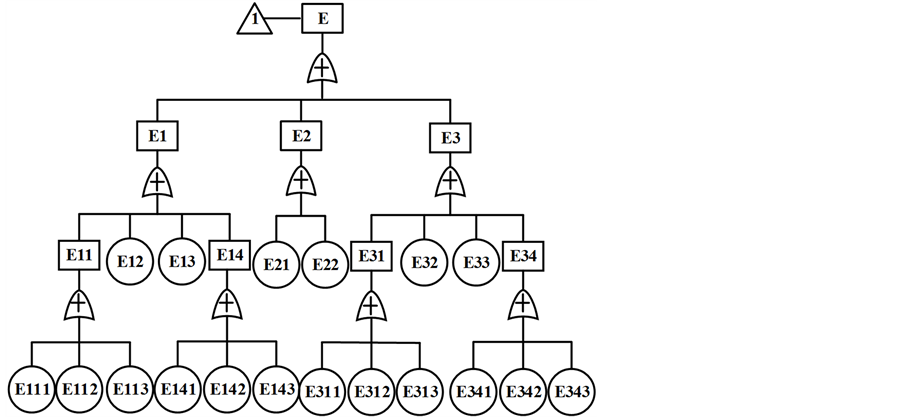

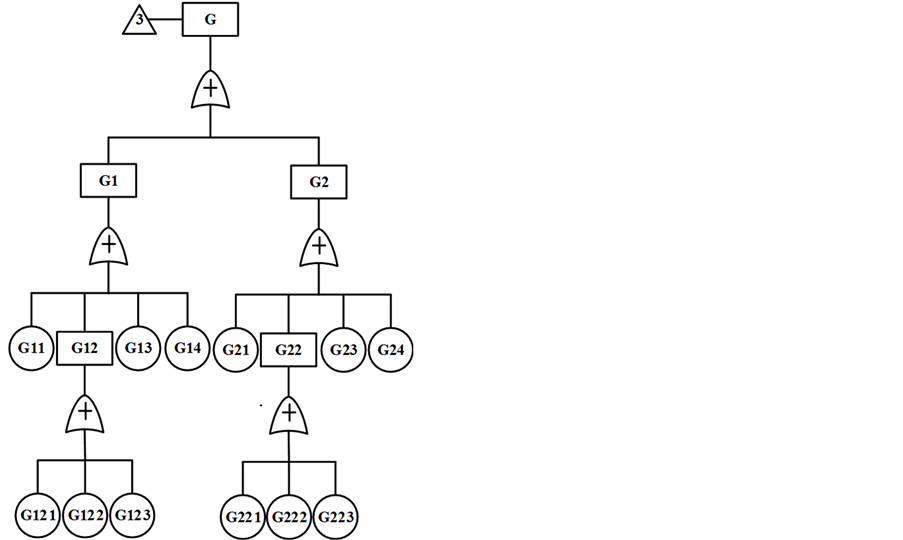

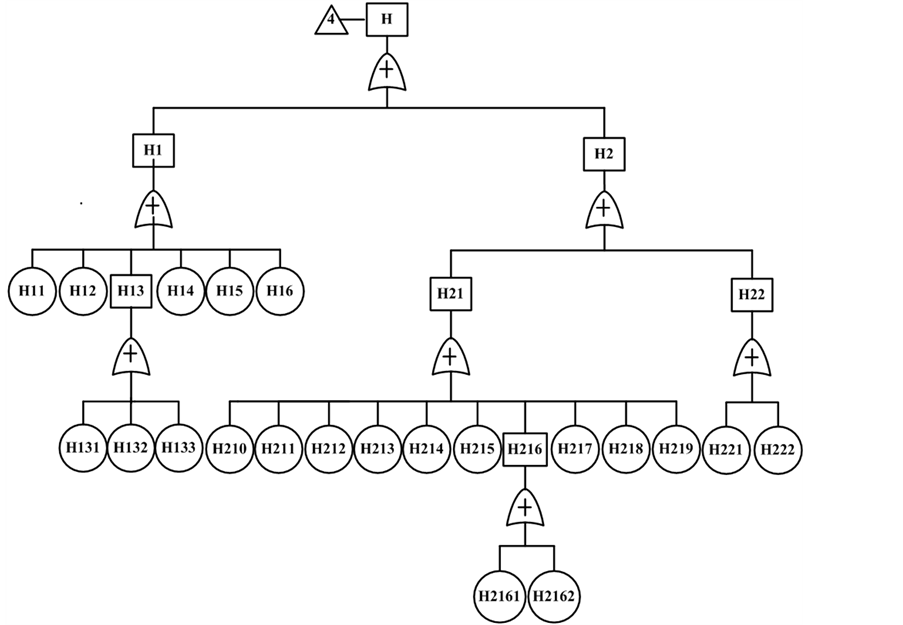

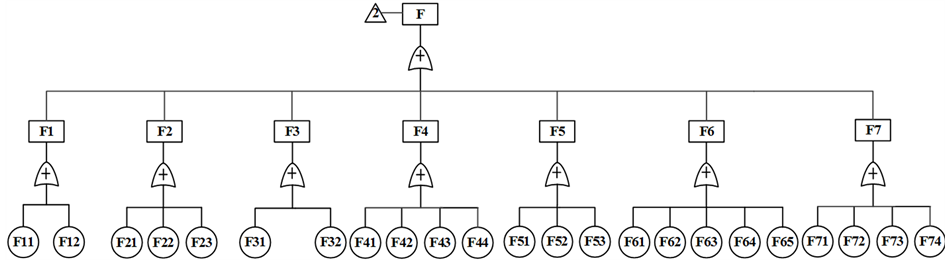

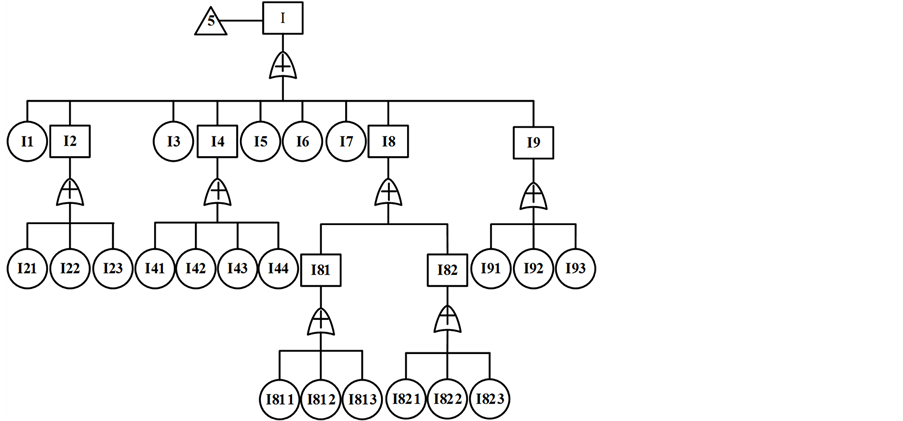

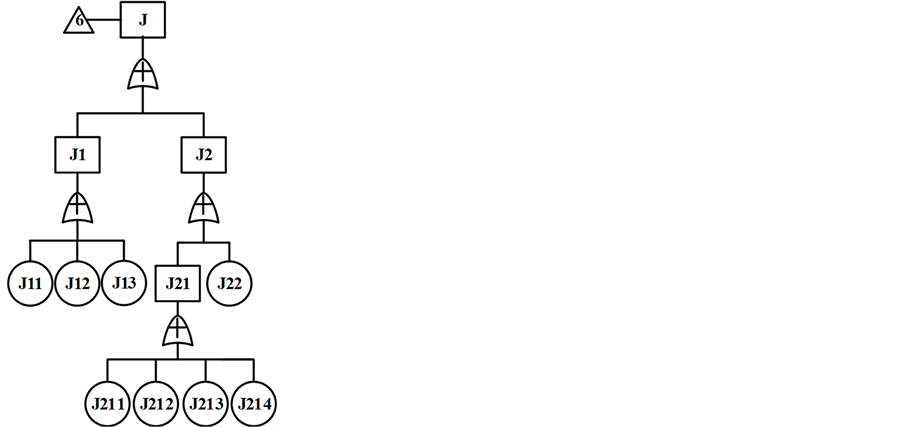

本文以自动钻铆装备故障作为整体故障树的顶事件。自动钻铆装备主要结构部件图如图1所示,装备可分为以下子系统:回转机构、内外钻铆垂直升降驱动部件、钻铆执行部件、送钉系统、控制系统等,故次级事件根据装备结构功能特点选取为:回转机构故障、内外钻铆垂直升降驱动部件故障、自动钻铆系统故障、送钉系统故障、控制系统故障、辅助系统故障。根据该装备结构及功能特点,逐级向下分析,找出各级事件的中间事件,直至找出引起顶事件发生的全部底事件,将各级事件用适当的逻辑门连接 [9] 。通过装备现场数据的收集和对相似装备易发生故障的统计,确定装备的故障数据,并建立装备的故障树如图2~8所示,各级事件代号及其所对应的故障如表1~7所示。

1.内外立柱部件;2.电器柜;3.内外钻铆部件;4.操作台;5.底座部件;6.工件;7中间框定位支撑;8.工装定位环

Figure 1. Main structure parts of automatic drill-riveting equipment

图1. 自动钻铆装备主要结构部件图

Figure 2. Fault Tree of automatic drill-riveting equipment

图2. 自动钻铆装备故障树

Figure 3. Fault Tree of rotation mechanism

图3. 回转机构故障树

Figure 4. Fault Tree of internal and external vertical lifting mechanism

图4. 内外垂直升降机构故障树

Figure 5. Fault Tree of automatic drill-riveting system

图5. 自动钻铆系统故障树

Figure 6. Fault Tree of nail delivery system

图6. 送钉系统故障树

Figure 7. Fault Tree of CNC system

图7. 控制系统故障树

Figure 8. Fault Tree of assistant system

图8. 辅助系统故障树

Table 1. Fault code of automatic drill-riveting equipment

表1. 自动钻铆装备故障代码表

Table 2. Fault code of rotation mechanism

表2. 回转机构故障中的代号含义

Table 3. Fault code of internal and external vertical lifting mechanism

表3. 内外垂直升降机构故障中的代号含义

Table 4. Fault code of automatic drill-riveting system

表4. 自动钻铆系统故障中的符号含义

Table 5. Fault code of nail delivery system

表5. 送钉系统故障中的代码含义

Table 6. Fault code of CNC system

表6. 控制系统故障中的代号含义

Table 7. Fault code of assistant system

表7. 辅助系统故障树中的代号含义

3. 自动钻铆装备故障树定性分析

故障树的定性分析就是要找出故障树的所有最小割集。最小割集就是引起顶事件发生必须的最低限度的割集。一个最小割集代表了系统的一种故障模式,全部最小割集代表系统的全部故障模式,求出最小割集是十分必要的 [10] 。

1) 求最小割集

一般求最小割集的方法有上行法和下行法 [5] 。本文采用上行法求出多轴联动数控切铣复合加工装备故障的最小割集,如表8所示。

2) 分析

最小割集定性地给出了底事件的重要程度,底事件在最小割集中出现的次数愈多,就愈重要。根据BARIOW定律:一阶最小割集中底事件结构重要度大于多阶最小割集中底事件结构重要度 [11] 。本故障树中各底事件均只出现了一次,且每一割集均为一阶,所以每一底事件均应引起相当的注意。

Table 8. Minimum cut sets and suggested probability values of basic incidents of automatic drill-riveting equipment

4. 自动钻铆装备故障树定量分析

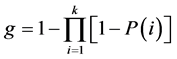

(1) 顶事件发生概率

当故障树底事件发生的概率为已知时,按照故障树的逻辑结构由下而上逐级计算,即可求得故障树顶事件发生的概率。

(1)

(1)

式中:k为最小割集的个数,p(i)为最小割集发生概率。各底事件发生的概率值建议如表8。

计算出自动钻铆装备故障树顶事件发生概率为:g = 0.0025468。

(2) 底事件概率重要度

顶事件发生概率g随基本事件概率gi的变化率叫做底事件xi的概率重要度,其计算公式为:

(2)

(2)

概率重要度 越大,说明底事件xi就越重要,对顶事件发生影响就越大 [12] 。各底事件概率重要度见表8。

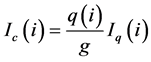

(3) 底事件关键重要度

关键性重要度Ic(i)是底事件的故障概率q(i)的变化率与顶事件发生概率g的变化率之比。定义式为

Table 9. The basic incidentswith greater influence on fault for automatic drill-riveting equipment

表9. 对自动钻铆装备故障影响大的底事件

(3)

(3)

关键性重要度Ic(i)越大表明由底事件xi触发系统故障的可能性就越大。各底事件概率重要度见表8。

(4) 分析

根据各底事件的概率重要度和关键重要度,确定了对顶事件影响大的底事件,见表9。要使自动钻铆装备发生故障的概率迅速降低,必须减小该装备的电机故障、传感器故障、皮带损坏、联轴器损坏及一些零件的润滑不良。可从以下四点出发提高装备的可靠性:

1) 加强装备各外购元件的质量监督;

2) 对元件的位置进行合理的布置;

3) 加强对装备操作人员的专业培训,减少由于操作不当对装备可靠性造成的影响;

4) 加强日常检查工作。

5. 结论

1) 本文通过分析自动钻铆装备故障模式及其发生故障原因,建立该装备的故障树,并对其定性分析得到故障树的最小割集。

2) 对自动钻铆装备故障树通过定量分析求得其底事件概率重要度和关键重要度,从而找出系统薄弱环节,为自动钻铆装备的设计及其维修提供了理论和实际依据。

基金项目

国家高档数控机床与基础制造装备科技重大专项“运载火箭箭体结构制造关键成套设备与工艺”(2013ZX04001101)。

文章引用

钟益平,高通,巴怡曼,钟珂珂. 大型薄壁舱体自动钻铆装备故障树分析

Fault Tree Analysis of Automatic Drill-Riveting Equipment in Large Thin-Wall Cabin[J]. 机械工程与技术, 2017, 06(03): 227-239. http://dx.doi.org/10.12677/MET.2017.63029

参考文献 (References)

- 1. Chanda, R.S. and Bhattacharjee, P.K. (1995) A Reliability Approach to Transmission Expansion Planning Using Minimal Cut Theory. Electric Power Systems Research, 33, 111-117. https://doi.org/10.1016/0378-7796(95)00937-D

- 2. Rauzy, A. (1996) A Brief Introduction to Binary Decision Diagrams. Journal Européen Des Systèmes Automatisés Hermes, 4, 206-207.

- 3. Bartlett, L.M. and Andrews, J.D. (2001) Comparison of Two New Approaches to Variable Ordering for Binary Decision Diagrams. Quality and Reliability Engineering International, 17, 151-158. https://doi.org/10.1002/qre.406

- 4. Liu, T.S. and Chiou, S.B. (1997) The Application of Petri Nets to Failure Analysis. Reliability Engineering & System Safety, 57, 129-142. https://doi.org/10.1016/S0951-8320(97)00030-6

- 5. 申桂香, 李怀洋, 张英芝, 等. 刀库故障重要度分析与可靠性改进设计[J]. 重庆大学学报, 2013, 36(6): 70-75.

- 6. 叶伯生, 黄增双, 李斌. 故障树分析法在数控机床故障诊断系统中的应用[J]. 机械设计与制造, 2006(8): 135-137.

- 7. 陈传海, 杨兆军, 陈菲, 等. 基于BDD技术的数控机床故障树分析[J]. 工程与试验, 2010, 50(3): 13-16.

- 8. 于捷, 孙立大, 石耀霖, 等. 基于BDD技术下的数控机床转塔刀架系统重要度分析[J]. 机床与液压, 2009, 37(1): 157-161.

- 9. 苏凡囤, 袁博, 张琦, 等. 基于FTA的轮式推土机液压系统故障模式研究[J]. 中国工程机械学报, 2012, 10(1): 105-111.

- 10. 谢里阳. 机械可靠性基本理论与方法[M]. 北京: 科学出版社, 2012.

- 11. 胡俊, 贠瑞光, 杨丽伟, 等. 电牵引采煤机液压制动系统的故障树分析[J]. 矿山机械, 2011, 39(1): 9-12.

- 12. 张龙, 熊国良, 何柏林, 等. 机床液压系统故障树分析[J]. 机床与液压, 2005(2): 170-171+185.