Modeling and Simulation

Vol.3 No.02(2014), Article ID:13495,7 pages

DOI:10.12677/MOS.2014.32004

Simulation and Stress Analysis of U-Shaped Seam Welding Process Based on ABAQUS

Hongzhi Zhang1, Xuanyu Sheng2, Wei Hou3

1Daqing Oilfield Construction Group, Daqing

2Institute of Nuclear and New Energy Technology, Tsinghua University, Beijing

3China Jilin Petrochemical Company Refinery, Jilin

Email: shxyzjh@126.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Mar. 6th, 2014; revised: Apr. 10th, 2014; accepted: Apr. 20th, 2014

At present, there is a large-scale trend for chemical containers and reaction tower in the industry. In the large-scale equipment, U-shaped weld structure is widely used for splice weld of container wall. In this paper, by ABAQUS software, using plane models, U-shaped seam welding process was simulated, which was commonly used in pressure vessels and tower equipment. For welding material part, the “dead-actived elements” technique was applied in calculation, and the weld material part was divided into finer grid. The calculation model of the plane model was created using CATIA software, the software plug-in software was used to transform the model to directly read the ABAQUS software model. Calculation can be given to each welding temperature distribution and stress distribution. At the same time, the cooling after welding was considered in the welding process. Computer simulation gave the overall structure of the stress distribution and strain energy curve.

Keywords:U-Weld, Welding Simulation, Finite Element, Stress

基于ABAQUS的U型焊缝焊接过程模拟

和应力分析

张宏志1,盛选禹2,候 巍3

1大庆油田建设集团,大庆市

2清华大学核能与新能源技术研究院,北京市

3中国吉林石化分公司炼油厂,吉林市

Email: shxyzjh@126.com

收稿日期:2014年3月6日;修回日期:2014年4月10日;录用日期:2014年4月20日

目前,在工业界,化工容器、反应塔等有大型化的趋势。在大型设备中,容器壁的拼接焊缝广泛采用U型焊缝结构。本文采用ABAQUS软件,使用平面模型,对压力容器和塔类设备中常用的U型焊缝焊接过程进行了模拟。计算中,对于焊接材料部分,采用了单元死活技术,而且划分了更加细密的网格。计算模型是采用CATIA软件建立的平面模型,在该软件的插件中,将模型变换为ABAQUS软件直接读取的软件模型。计算可以给出每道焊接的温度分布和应力分布。同时,焊接过程考虑了焊接后的冷却。在计算模拟后,还给出了整体结构的应力分布和应变能变化曲线。

U型焊缝,焊接模拟,有限元,应力

石油化工装置朝着规模化、大型化发展,装置中的各类设备如塔设备、反应器等,也变得越来越重、越来越大。以往塔类设备质量大于五、六百吨和反应器质量大于七、八百吨的非常少见,几乎没有质量超过千吨的。在高塔设备中,均是由多段筒体焊接在一起的,而压力容器和塔的焊缝,基本是采用U型焊缝进行的。由于压力容器承受的温度和压力越来越高,其安全性也越来越受到重视,焊缝的质量尤其显得重要。在焊接过程中,由于温度场的存在,必然在焊口位置和周围区域产生比较大的残余应力和变形。对于压力容器,在高温和高压条件下使用的设备,其焊接残余应力会影响到设备的安全使用。如果焊接残余应力非常高,设备在运行上,叠加上内部高温高压所产生的应力,可能最终应力超过材料的许用限值,对设备是不安全的。因此,有必要分析压力容器焊接过程中所产生的残余应力。

焊接的焊缝不是由一次焊接完成的,需要多次焊接,包括根焊、热焊、填充焊、盖面焊等。完成每一道焊接过程后,都会冷却,冷却后,再进行第二次焊接过程,这样对于焊接的塔或压力容器的筒体,壁面要反复承受加热和冷却的反复,结构上要肯定出现残余应力,甚至出现大的热变形。因此对焊接过程分析,要考虑的因素比较多,采用手工计算是根本不可能完成的[1] 。本文采用ABAQUS推出的Weld Molder,对U型焊缝进行了模拟。在本模拟过程完成后,计划针对实际吊装过程中的塔类设备,模拟焊接的吊耳位置的进行计算分析。

2.1. 结构模型

由于ABAQUS的焊接模拟插件目前只是基于二维模型的,因此,目前的模拟只能采用二维平面模型。作者也曾经自己建立三维模型进行模拟,但是,由于模拟计算量非常庞大,在现有的计算机上难以完成,最后只好放弃。目前的分析基本是基于二维计算。

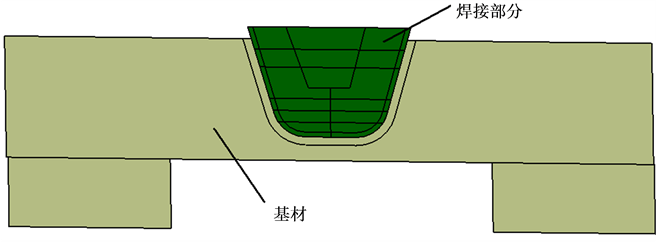

模型是在CATIA软件中建立的,在“线框和曲面设计”工作台建立焊接零件的平面模型[2] 。具体是采用草图模型,建立轮廓草图,然后使用平面填充功能,将零件的截面填充为一个平面。然后使用草图功能,或者直接在“线框和曲面设计”工作台绘制多条直线,还包括有U型焊缝的外轮廓。尤其是为了模拟基材和焊缝接触位置的应力,需要在基材上,围绕焊缝位置,切割出比较窄的一个范围。在后面的分析中,该位置也要进行网格细化。使用多条直线和U型曲线,将填充的曲面分割为多个块。在划分和切割曲面时,要考虑的因素时,划分出的区域要基本接近焊接时焊缝上的一次焊接,换句话说,划分的块要接近于每次焊接的过程,如根焊、热焊、填充焊,盖面焊等,划分的块越接近真实情况,模拟的结果越可靠[2] [3] 。在CATIA中最终建立的模型如图1所示。

2.2. 材料参数

在计算中定义了两种材料模型,一个是基材的模型,一个是焊条材料模型。但在定义的材料中,采用了相同的材料参数,即基材的材料和焊条的材料性能形同。定义的材料参数如表1所示[4] -[11] 。其中屈服应力给出了两个值,在括号外的值是塑性应变为0时的屈服应力,即,材料开始出现塑性应变时的屈服应力;在括号内的值是塑性应变为0.25时的屈服应力。

2.3. 网格划分

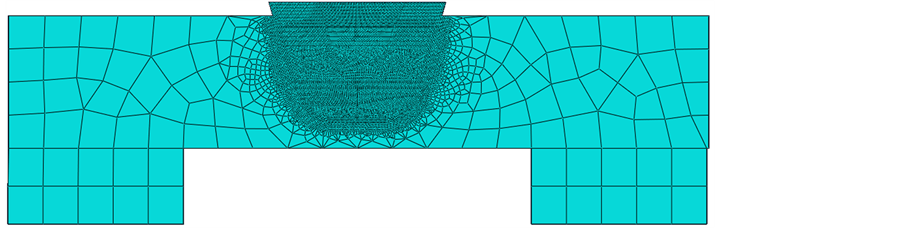

在对模型划分网格时,焊材部分网格非常细,而基材部分相对比较粗,焊材部分网格尺寸为2 mm,

Figure 1. 2-dimensional model in CATIA software

图1. CATIA中的平面模型

表1. 基材的材料参数

基材部分网格尺寸为20 mm。单元类型为DC2D4,是4节点线性传热平面单元,即单元有4个节点,是四边形,其中,第一个字母D代表Diffusion扩散,第二个字母C代表Continuum连续,2D代表是二维平面单元,最后一个数字4代表节点数为4,该单元为一阶线性插值单元。单元划分是在ABAQUS软件内,设置网格的尺寸后,由软件自动生成的有限元网格[12] 。划分网格后的有限元模型如图2所示。

除定义材料参数、划分网格外,焊接部分的定义均是在Weld Molder插件内进行的,它可以自动生成计算步和边界条件。此外,在自动生成的结构分析模型中,需要定义模型的边界条件,即设定点或者边是固定不动的,否则,模型会产生宏观位移。

在计算过程中,由于需要调用ABAQUS用户子程序,因此除正确安装的ABAQUS软件外,还需要安装软件的编译工具ITEL VISUAL FORTRAN程序,否则,焊接插件无法编译用户子程序,仍然不能把计算进行下去。

2.4. 在Weld Molder插件内定义的焊接模型

在焊接模型中,定义了27道焊接,即将几何图形1中焊材部分所有划分的块,均定义为一次焊接。

在焊接路径的定义中,按照实际情况,应该每道焊接,均定义一个焊接路径。为简化计算,在本文介绍的计算中,焊材所划分的块中,下面3层单独定义每个焊接路径,而上面所剩余的焊接,定义为一个焊接路径。这样的简化,计算量减少,但与实际过程有差别。定义结构的初始温度为20℃。

3.1. 焊接热分析结果

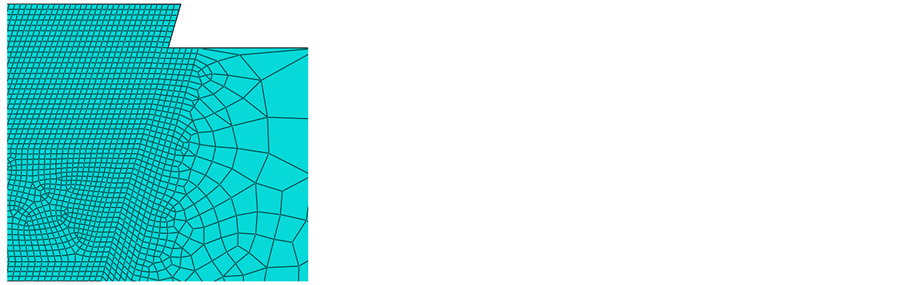

计算完成后,对于每一道焊接过程,均可以给出结构上的温度分布、传热量和冷却过程中的温度分

(a)

(a) (b)

(b)

Figure 2. Finite element mesh grid: (a) whole mesh grid; (b) Local amplified mesh grid

图2. 划分的有限元网格:(a) 整体网格;(b) 局部网格放大

布。本文将以第一道焊接为例,给出详细计算结果,对于其它焊接,考虑到篇幅问题,不再给出详细结果。

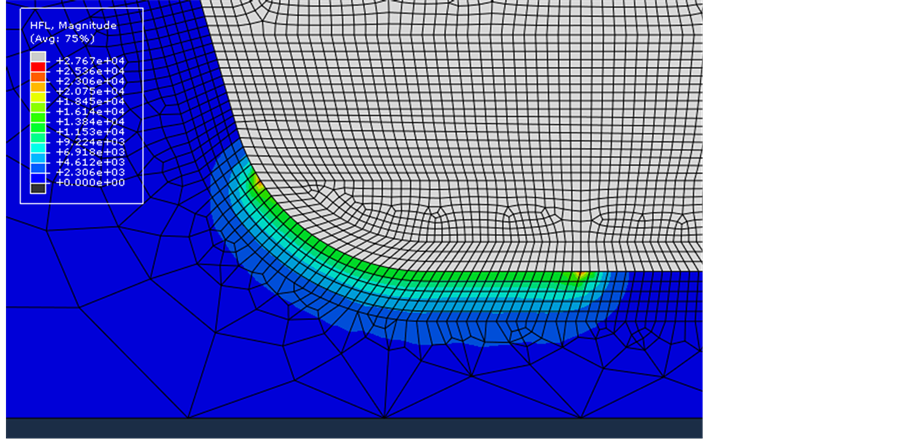

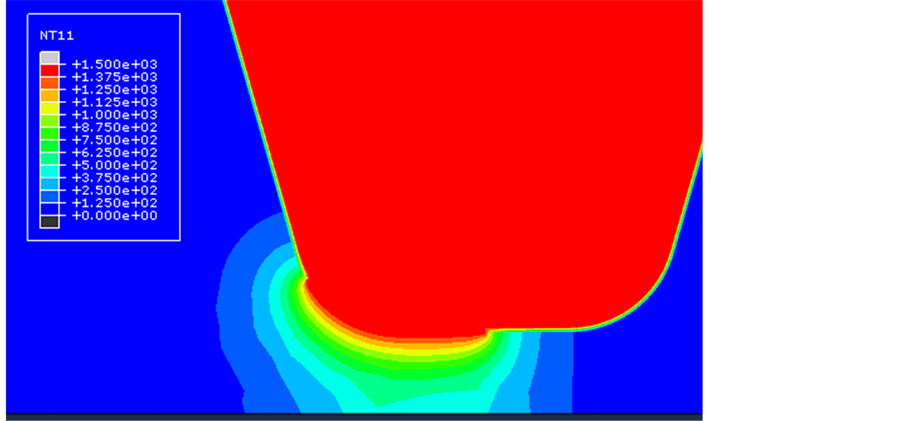

图3是在第一道焊接结束时,在基材上的热流量,传热量的最大值为2.767 × 107 J,位于焊道的两端。图4是在第一道焊接结束时,焊材和基材的温度分布。由于设定焊材在1500℃时融化,因此,显示的温度场,焊材部分都是1500℃,但这个显示结果并不会影响到温度场的计算,实际计算中,只有第一道焊接的温度对基材有影响。从图中也可以看到,只有在第一道焊接位置附近,基材的温度有升高。

图5是节点7606的温度变化曲线。节点7606位于基材底部与焊材比较接近的位置,从图中可以看出,在10 s的时间内,节点温度升高到1251℃。在之后的过程是基材降温过程,计算中没有绘制节点的降温曲线。

Figure 3. Heat flow at the end of the first welding

图3. 第一道焊接结束时热流量

Figure 4. Temperature field at the end of the first welding

图4. 第一道焊接结束时温度场

3.2. 焊接结构分析结果

根据Weld Molder插件内建立的结构模型,利用焊接热分析的计算结果作为输入条件,计算了结构在焊接过程中的应力分布。这样,对于焊接结束后,结构内部的残余应力情况和应变情况均可以显示出来。如果需要分析焊接结构在工作载荷或其它地震载荷下的强度,可以将此结构计算结果作为输入条件,分析焊接结构在工作载荷下的影响,并且正确评价结构的可靠性和完整性。

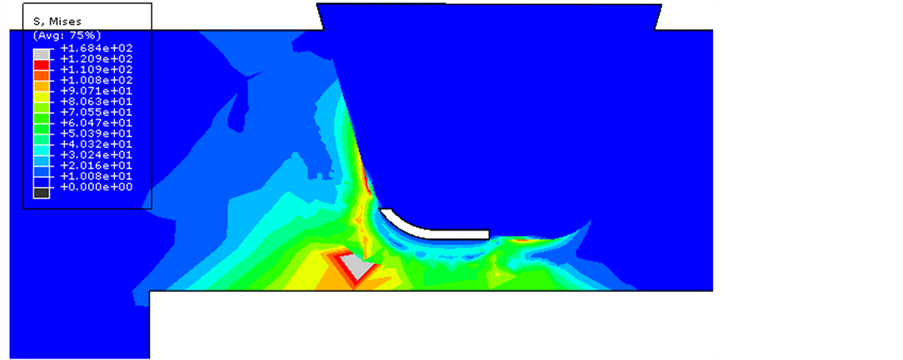

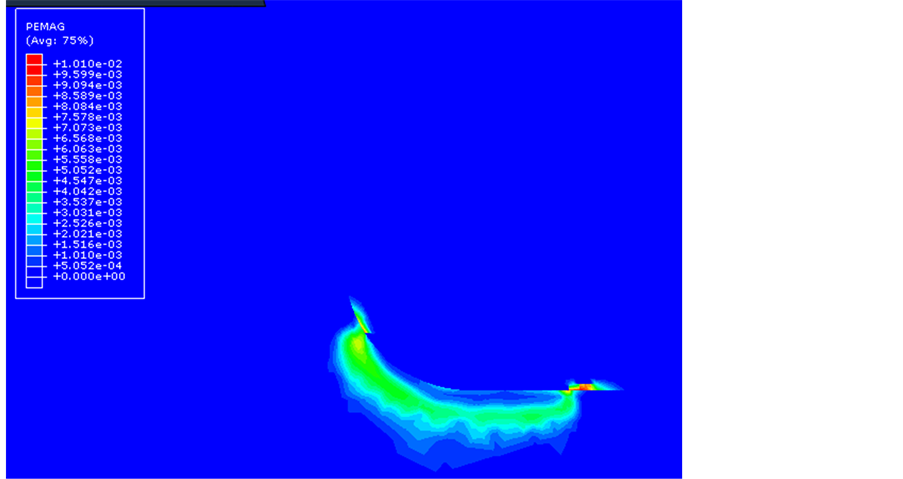

图6为第一道焊接结束时的Von Mises应力,基材上最大应力值为168 MPa,在结构的底部和接近焊缝的上表面附近。图7为第一道焊接结束时的在节点上结构塑性应变积分值,最大塑性应变为0.01。

应力是二阶张量,进行适当的坐标系旋转,在某个角度下应力只存在3个主应力,没有剪切应力。这3个主应力中,按数字的大小依次称为第1,2,3主应力。在三维应力空间里,没有第4主应力。Von Mises等效应力是3个主应力的计算值,计算公式为1/√2*√[(s1 − s3)^2 + (s2 − s3)^2 + (s1 − s2)^2],s1,s2,s3分别指第一、二、三主应力。^2表示平方,^0.5表示开方。

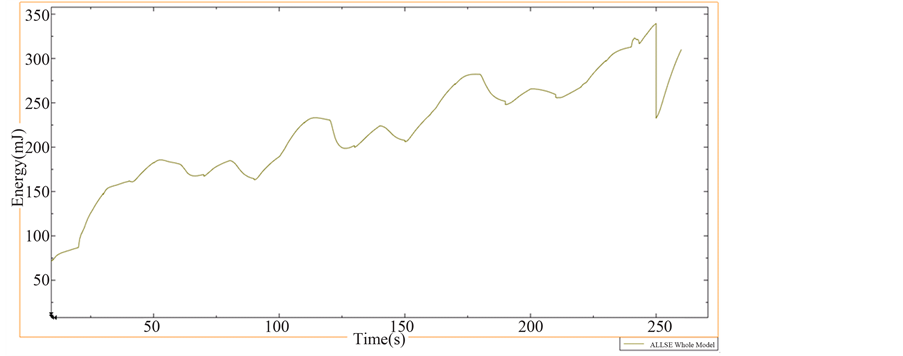

在焊缝完成后,结构整体的Von Mises应力分布如图8所示,结构的最大应力值在基材的上下表面,最大应力值为120.9 MPa。图9是在焊接完成后,整体模型的应变能变化,每一道焊缝焊接过程中,应变

Figure 5. Temperature curve of node 7606

图5. 节点7606的温度变化曲线

Figure 6. Von Mises stress at the end of the first welding

图6. 第一道焊接结束时的Von Mises应力

Figure 7. Structure plastic strain at the end of the first welding

图7. 第一道焊接结束时的结构塑性应变

Figure 8. Von Mises stress distribution after finishing weld seam

图8. 焊缝完成后的Von Mises应力分布

Figure 9. Overall model strain energy change

图9. 整体模型的应变能变化

能增加,在焊接后的冷却过程中,应变能降低,但总体应变能在焊接过程中是增加的。

通过采用ABAQUS软件的焊接模型插件,本文计算了U型焊口的焊接温度场分布和应力分布。目前的计算结果仅仅能够证明软件能够顺利模拟焊接过程,其模拟结果是否正确,由于没有试验结果支持,目前还不能下结论。我们计划在后面的工作中,对模拟的结构直接采用贴应变片的方式,测量焊接结构位置的应力分布,至少从焊后残余的应力和应变,来旁证ABAQUS软件对焊接计算结果的正确性。

- [1] 陈军城, 俞海良, 芦凤桂, 唐新华 (2008) 高强钢激光穿透焊熔池温度场数值模拟. 应用激光, 3, 177-179.

- [2] 盛选禹, 主编 (2004) CATIA曲线和曲面功能详解. 机械工业出版社, 北京.

- [3] CATIA用户手册.

- [4] 李振华, 吴晓, 高海龙, 黄园园 (2010) 基于ANSYS 的焊接箱形梁裂纹断裂分析. 起重运输机械, 7, 84-87.

- [5] 王中辉, 王玉 (2010) 焊接数据模拟方法. 电焊机, 7, 24-27.

- [6] 屈立军, 李焕群, 王跃琴 (2009) Q345 (16Mn) 钢在恒温加载条件下的应力2应变曲线和弹性模量. 火灾科学, 4, 187-191.

- [7] 宿成, 董方, 席玉军, 赵强, 吉利宏 (2010) Q345B微合金钢的高温变形行为. 内蒙古科技大学学报, 4, 319-322.

- [8] 徐义波, 王效岗, 凡明, 韩贺永, 刘建永 (2009) Q 345D 钢高温力学性能试验研究. 机械工程与自动化, 5, 84- 86.

- [9] 刘志刚, 苏白兰, 韦弦 (2003) Q345 钢板焊接性能研究. 河南冶金, 1, 14-15.

- [10] 李国强, 陈凯, 蒋首超, 殷颖智 (2001) 高温下Q345 钢的材料性能试验研究. 建筑结构, 1, 53-55.

- [11] 李焕群, 屈立军, 王跃琴 (2009) 国产Q345钢600℃恒载升温试验研究. 钢结构年, 11, 84-88.

- [12] Simulia用户手册.