Advances in Condensed Matter Physics

Vol.06 No.02(2017), Article ID:20699,9

pages

10.12677/CMP.2017.62002

Study on Transverse Uniformity of Amorphous Ribbons

Guwei Wang1,2, Sensheng Ren1,2, Jianxiao Si1,2, Xiaohong Yang3, Yunzhang Fang1,2*

1Institute of Condensed Matter Physics, Zhejiang Normal University, Jinhua Zhejiang

2Key Laboratory of Solid State Photoelectric Device, Jinhua Zhejiang

3Jinhua Polytechnic, Jinhua Zhejiang

Received: May 8th, 2017; accepted: May 23rd, 2017; published: May 26th, 2017

ABSTRACT

The transverse uniformity of amorphous ribbons is a key factor affecting the properties of amorphous soft magnetic devices. In this paper, we analyze the factors such as the thermal expansion of the cooling copper roller and surface bending degree, which affects the transverse uniformity of iron-based amorphous alloys. For ribbons prepared by single roller melt-spun method, the nozzle diameter is adjusted to compensate for the thermal expansion of the copper roller in order to eliminate ribbon’s transverse uniformity caused by the expansion of copper roller. Summarizing the process parameters of different nozzle diameters for different ribbon-width reveals the generalized formula for amorphous ribbon-width and the nozzle diameter, the obtained formula has an important guiding significance for amorphous ribbon preparation process design.

Keywords:Amorphous Alloy Ribbons, Transverse Uniformity, Single Roller Melt-Spun Method, Radial Expansion, Nozzle, Radian

非晶薄带横向均匀性的研究

王古伟1,2,任森生1,2,斯剑霄1,2,杨晓红3,方允樟1,2*

1浙江师范大学凝聚态物理研究所,浙江 金华

2浙江省固态光电器件重点实验室,浙江 金华

3金华职业技术学院,浙江 金华

收稿日期:2017年5月8日;录用日期:2017年5月23日;发布日期:2017年5月26日

摘 要

非晶薄带横向均匀性是影响非晶软磁器件性能的关键因素。本文通过分析单辊快淬法制备铁基非晶合金薄带过程中冷却铜辊热膨胀、表面弯曲程度等影响单辊快淬法制备铁基非晶合金薄带横向均匀性的关键因素,采用调节喷嘴弧度来补偿冷却铜辊在制带过程的受热膨胀,消除因铜辊膨胀而引起的薄带横向非均匀性。通过不同宽度薄带所需喷嘴弧度的工艺参量总结,揭示了非晶薄带宽度与喷嘴弧度的一般性关系式,该关系式对于非晶薄带生产实际的工艺设计具有重要的指导意义。

关键词 :非晶合金薄带,横向均匀性,单辊快淬法,径向膨胀,喷嘴,弧度

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

非晶薄带具有高磁导率,高电阻率,低矫顽力等优异的软磁性能,具有广阔的应用前景。利用铁基非晶薄带替代硅钢片制作的配电变压器的空载损耗只有硅钢变压器的1/5,具有显著的节能优势。利用非晶软磁薄带替代硅钢的电机,损耗可以降低30%以上,效能有望提升15%~25%,非晶电机的应用前景十分诱人 [1] [2] 。我国从七五计划开始就将非晶合金列为重点课题,国家耗费了大量人力物力支持广大科技工作者开展了大量研究,解决了很多重要的科学技术问题 [3] [4] 。但是,国产的软磁非晶薄带在性能指标方面仍存在不少不尽人意的地方,与进口同类产品的质量仍有一定差距 [5] 。例如,采用国产非晶薄带制作铁芯的叠片系数往往难以达到进口非晶薄带所能达到的水平,导致采用国产带制作的器件性能不如进口带制作器件的性能。使得不少非晶软磁器件生产厂商不得不支付更昂贵的费用去购买价格更高的进口带材。目前,国产非晶薄带在国内市场的占有率只有37% [5] ,存在很大的提升空间。由于非晶薄带厚度仅20~35 μm,在软磁铁芯制作过程中需要多层叠绕,薄带的横向均匀性不但是非晶磁芯叠片系数的决定因素,同时还是决定磁芯内部应力分布的关键因素,因此,非晶薄带的横向均匀性是影响非晶器件性能的关键因素。在国产非晶薄带的实际生产中,关于非晶薄带横向均匀性的控制技术还不成熟,甩带技术工人师傅主要凭经验进行调节,生产的非晶薄带的横向均匀性往往较差。市售国产非晶薄带的横向厚度最大偏差往往大于±2 μm,而进口薄带的横向厚度最大偏差一般小于±1 μm [6] 。业界对于非晶薄带的制备技术都采用保密措施,非但国外技术先进国家对于我国实行技术保密,就是国内安泰公司也是对同行实行保密。因此,关于非晶薄带横向均匀性的控制技术很难见诸报道。为了推动非晶薄带制备技术的进步,本文将非晶薄带横向均匀性控制技术的研究结果与业界同行共享,希望为同行研发先进非晶薄带制备工艺提供参考。

2. 实验

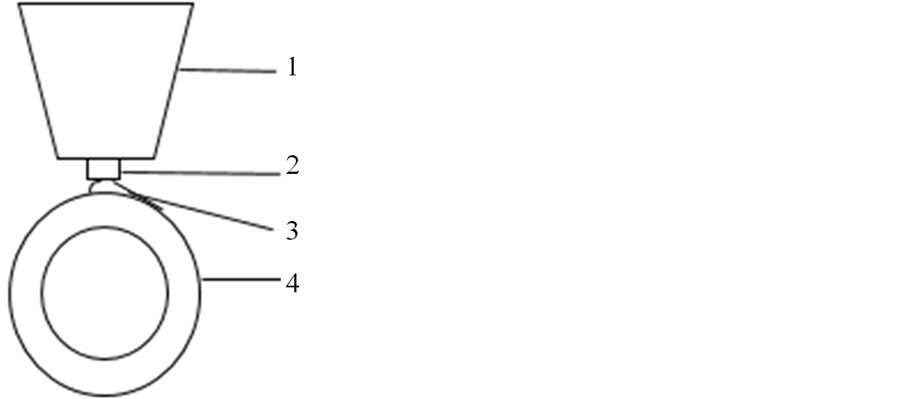

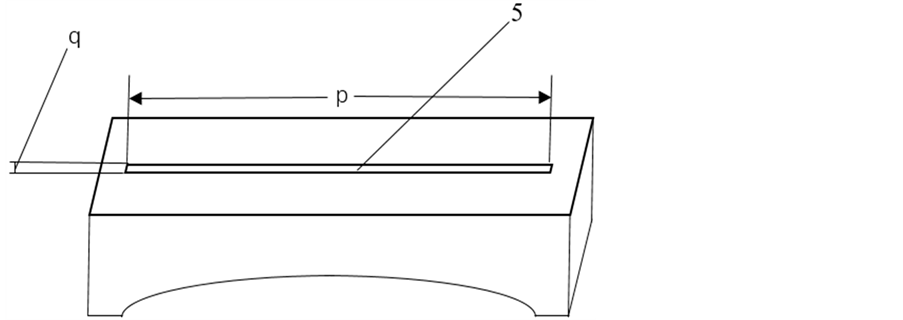

按需要的成分进行原材料配比,用真空熔炼炉熔炼成母合金,再采用单辊快淬法制备Fe91.7Si5.3B3.0非晶薄带,如图1所示,将熔融状态下的金属在一定液位下从中间包1流入喷嘴2,再经喷嘴上的狭缝流出到高速旋转的水冷铜辊4上,形成非晶薄带。图2是喷嘴的示意图。5为喷嘴上的狭缝;p为狭缝长

1. 中间包;2. 喷嘴:3. 熔潭;4. 冷却铜辊

1. 中间包;2. 喷嘴:3. 熔潭;4. 冷却铜辊

Figure 1. Diagram of single roller melt-spun method

图1. 单辊快淬法示意图

5. 喷嘴狭缝

5. 喷嘴狭缝

Figure 2. Diagram of nozzle

图2. 喷嘴示意图

度,狭缝长度与制备得到的带材宽度近似相等;q为狭缝宽度。

实验时通过调控喷嘴弧度来制备Fe91.7Si5.3B3.0非晶薄带,截取制备过程中稳定阶段的薄带作为样品,定义薄带横向方向的中心点为原点,其余各测试点距离原点的距离为中心距,用千分尺对薄带进行横向厚度检测。

3. 结果与讨论

3.1. 冷却铜辊表面受热形变对薄带横向均匀性的影响

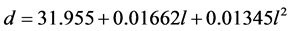

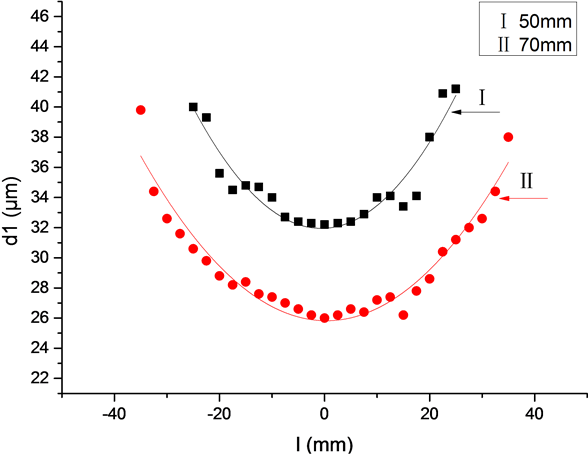

图3为制备的薄带的横向厚度分布曲线。横坐标l表示的中心距,纵坐标d为薄带厚度。I曲线为在喷嘴长度p等于50 mm、弧对应的圆心角等于0.037rad时,制得宽度等于50 mm的非晶薄带在横向方向上的厚度分布曲线。将曲线进行拟合,获得d-l关系式:

(1)

(1)

II曲线为在喷嘴长度p等于70 mm、弧对应的圆心角等于0.037 rad时,制得宽度等于70 mm的非晶

薄带在横向方向上的厚度分布曲线。将曲线进行拟合,获得d-2关系式:

(2)

(2)

根据关系式(1)、(2)可写成一般关系式

(3)

(3)

由图3中可见,I曲线表示的50 mm薄带中心处厚度是32 μm,边缘处的厚度为41 μm,边心厚度差9 μm,II曲线表示的70 mm薄带中心处厚度是26 μm,边缘处的厚度为40 μm,边心厚度差14 μm。两条曲线的边缘处厚度基本相等,但中心处的差距达到5 μm。(3)式中的系数a、b、c与喷嘴的狭缝长度p、铜辊与喷嘴间距、铜辊转速以及熔体的粘滞系数有关。I、II曲线都是在铜辊转速为19 m/s,熔体温度为1653 K。铜辊与喷嘴间距为0.4 mm时制得的非晶薄带,所以(3)式中的系数主要与喷嘴的狭缝长度p有关。

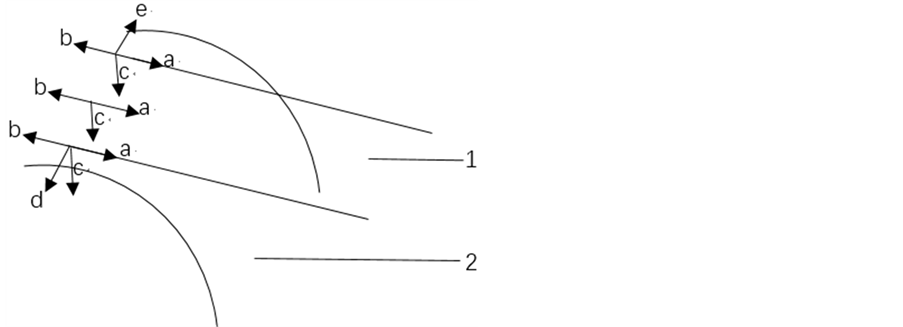

如图4所示,将薄带横向方向分为左、中、右三个部分来看,中心处只向铜辊的径向方向c以及前

Figure 3. The transverse thickness distribution curve of ribbons

图3. 薄带横向厚度分布曲线

1. 非晶薄带;2. 冷却铜辊

1. 非晶薄带;2. 冷却铜辊

Figure 4. Diagram of copper roll cooling

图4. 铜辊散热示意图

后方向a、b传热,而左边部分除了向铜辊的径向方向c与圆周方向a、b传热,还向轴向向左方向d传热;同样,右边部分比中心部分多了轴向向右方向e的传热。由于冷却速率不同,铜辊在薄带横向方向上出现温度差,薄带中心的铜辊受热膨胀量大于边缘处。在李晓雨等人的专利中表明用电磁式位移传感器测得的沿轴向方向膨胀量基本在几百微米 [7] [8] 。

在孙海波等人的文献中表明铜辊的径向温度除了接近外表面不到1 mm的厚度温度是急剧上升,剩余的几十毫米的温度分布沿径向向内成线性分布 [9] ,这里忽略靠近表面的温度,认为铜辊沿径向线性分布

(4)

(4)

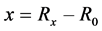

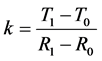

式中x为铜辊从内径到外径的坐标

(5)

(5)

系数k为

(6)

(6)

式中T1为外表面温度,T0为内表面的温度,近似可以认为与冷却铜辊内的水温一致为300 K;R1为铜辊外径,R0为铜辊内径,Rx为从铜辊圆心处开始的坐标。

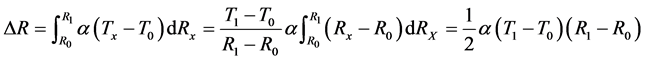

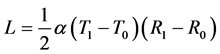

铜辊的径向膨胀量ΔR为

(7)

(7)

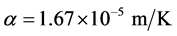

为铜辊的厚度,本实验使用的铜辊厚度为35 mm。紫铜的热膨胀系数

为铜辊的厚度,本实验使用的铜辊厚度为35 mm。紫铜的热膨胀系数 。将各数值代入上式可得:

。将各数值代入上式可得:

(8)

(8)

孙海波等人通过模拟得到铜辊在喷嘴弧面的中心处所对应外表面的温度为350 K,边缘处温度为330 K [9] [10] ,将铜辊在喷嘴的弧面的中心处所对应外表面的温度代入式(8)可得喷嘴狭缝横向中心处对应的铜辊的径向膨胀量m为146 μm,边缘处的径向膨胀量n为87 μm。中心处的膨胀量比边缘处多了59 μm。

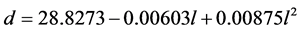

图5冷却铜辊与喷嘴之间间隙示意图。喷嘴弧面的中心处的高度h可以由式(9)计算得到:

(9)

(9)

式中s为弦的长度,θ为弧对应的圆心角。式中的第一项为弧所对应的圆的半径,第二项为圆心距弦的垂直距离。通过计算得到喷嘴弧面中心点距弦的距离h为231 μm。假设要制得横向均匀的薄带需要保持横向各点的辊嘴间距相等,又因为在弧的圆心角为0.037 rad时制备的50 mm宽的薄带的中心处比边缘处薄9 μm,所以对应薄带中心处的铜辊膨胀量比应边缘处多240 μm。但实际上中心处的膨胀量比边缘处只多了59 μm。这里有两个原因,一是由于边界层效应导致喷嘴边缘处熔体比中心处熔体流动速度慢;二是由于表面张力的影响导致边缘处熔体表面张力比中心部熔体表面张力大 [6] 。

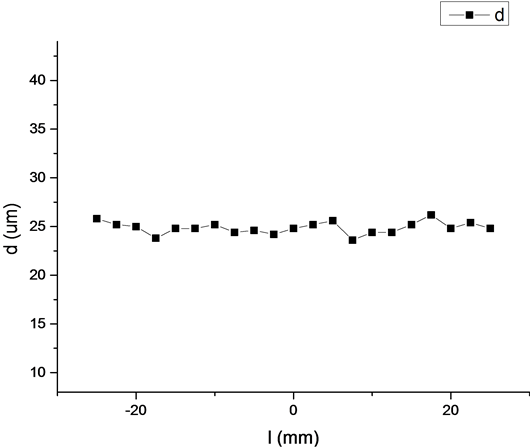

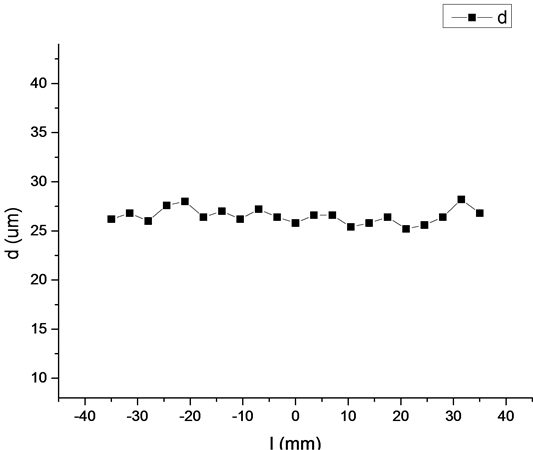

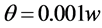

3.2. 喷嘴弧度与薄带宽度的关系

图6是弧对应的圆心角为0.05 rad时,制备得到的宽度为50 mm的薄带在横向方向上的厚度分布。图7是弧对应的圆心角为0.07 rad时,制备得到的宽度为70 mm的薄带在横向方向上的厚度分

1. 未制带时铜辊表面;2. 制带时膨胀后的铜辊表面;3. 喷嘴弧面对应的弦;4. 喷嘴的弧面

1. 未制带时铜辊表面;2. 制带时膨胀后的铜辊表面;3. 喷嘴弧面对应的弦;4. 喷嘴的弧面

Figure 5. The clearance between copper roller and nozzle

图5. 冷却铜辊与喷嘴间隙

Figure 6. Transverse thickness of 50 mm width strip at 0.05 rad

图6. 50 mm宽度薄带在弧为0.05 rad时的横向厚度分布

Figure 7. Transverse thickness of 70 mm width strip at 0.07 rad

图7. 70 mm宽度薄带在弧为0.07 rad时的横向厚度分布

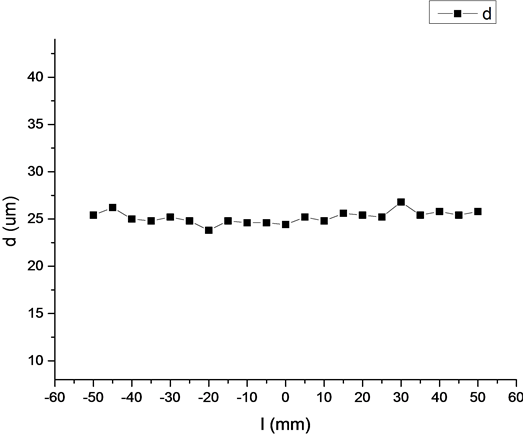

布。图8是弧对应的圆心角为0.1 rad时,制备得到的宽度为100 mm的薄带在横向方向上的厚度分布。图9是在上海光源对制备的薄带测得的XRD图谱,射线波长为0.0688 nm。在2θ为20˚左右的峰为(110)峰,在2θ为37˚左右的峰为(211)峰。两者的强度都不大,是漫散峰,说明制备的薄带为非晶态结构[11]。

在制备50 mm宽的薄带时,保持弦长不变,将弧对应的圆心角从0.037 rad变为0.05 rad时,弧面的弯曲程度发生变化,弧面中心处的距弦的距离h由式(3)计算得到,变为312 μm,相比于弧为0.037 rad时增大了81 μm。实际上对薄带的补偿仅仅是10 μm左右,这是因为在弦长保持不变时,弧的圆心角变大,弧面弯曲程度也就变大,中心处的辊嘴间距也变大,导致中心处的熔潭变窄,从而使得中心处薄带变薄。

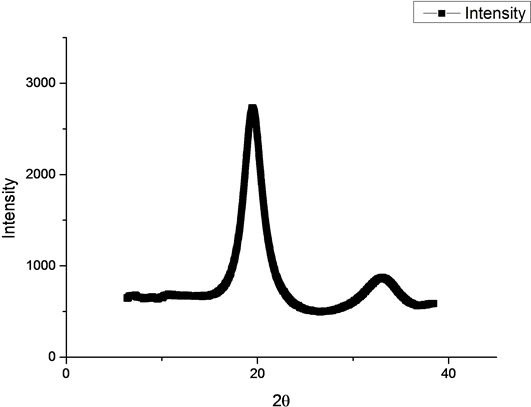

图10是在薄带横向均匀性较好时制备的薄带宽度与喷嘴弧度的关系曲线。随着制备薄带的宽度增加,所需的弧度也变大。在其他制备参数相同的条件下,喷嘴弧度θ与薄带宽度w的关系为:

(10)

(10)

Figure 8. Transverse thickness of 100 mm width strip at 0.1 rad

图8. 100 mm宽度薄带在弧为0.1 rad时的横向厚度分布

Figure 9. XRD of the amorphous strip

图9. 非晶薄带的XRD图谱

Figure 10. Curve: The relationship between ribbon width and nozzle diameter

图10. 薄带宽度与喷嘴弧度的关系曲线

4. 结论

在非晶薄带的制备过程中,因为铜辊需要传导热量,铜辊表面与内部存在温度差,导致辊面变形,径向膨胀满足关系式:

由于铜辊的冷却速率不同,导致对应薄带中心处的铜辊表面的膨胀量比边缘大,所以制得的薄带容易中间薄,两边厚。为了提高薄带横向均匀性,可以将喷嘴改造成弧形面。喷嘴弧度与需要制备的薄带宽度的关系为θ = 0.001w。

由于非晶薄带制备过程涉及高速旋转的冷却铜辊、高温熔液以及狭小的辊嘴间距等恶劣的制备环境,所以制备薄带时横向均匀性难以得到保证。因此必须开发稳定可靠的辊嘴间距检测方法和装置,从而实现非晶薄带的厚度的闭环控制。同时要注重对长时间制带后冷却铜辊膨胀量的变化规律的研究。非晶薄带横向均匀性的控制涉及材料学、传热学、流体力学等多门学科知识,这就需要相关科研工作人员相互合作,发挥团队合作精神,对生产过程中的非晶薄带的横向均匀性的规律进行系统的研究,提高薄带的横向均匀性。

基金项目

国家重点基础研究发展计划(973计划) 2012CB825705;浙江省自然科学基金项目LY14A040003。

文章引用

王古伟,任森生,斯剑霄,杨晓红,方允樟. 非晶薄带横向均匀性的研究

Study on Transverse Uniformity of Amorphous Ribbons[J]. 凝聚态物理学进展, 2017, 06(02): 7-15. http://dx.doi.org/10.12677/CMP.2017.62002

参考文献 (References)

- 1. 张广强, 周少雄, 王立军, 等. 非晶电机的优势及其研究进展[J]. 微特电机, 2011, 39(3): 73-75.

- 2. 张广强, 李山红, 等. 铁基非晶合金应用于电机铁芯的优势及前景[J]. 金属功能材料, 2010, 17(5): 58-62.

- 3. 桂强. 1K101非晶合金薄带成分, 工艺和性能探讨[D]: [硕士学位论文]. 北京: 钢铁研究总院, 2012.

- 4. 王倩营, 卢俊文, 蒋书贤. 非晶合金电机的研究综述[J]. 机车电传动, 2014(3): 10-13.

- 5. 李晓雨, 王静, 庞靖. 铁基非晶带材的制备技术现状及应用展望[C]//中国金属学会. 第十届中国钢铁年会暨第六届宝钢学术年会论文集. 北京: 冶金工业出版社.

- 6. 马长松, 刘金学, 孙焕德, 谢世殊, 等. 非晶薄带厚度控制研究进[J]. 宝钢技术, 2014(4): 47-52.

- 7. Liu, H.P., Chen, W.Z. and Liu, G.D. (2009) Parametric Investigation of Interfacial Heat Transfer and Behavior of the Melt Puddle in Planar Flow Casting Process by Numerical Simulation. ISIJ International, 49, 1895-1901.

- 8. 李晓雨, 王安庆, 康博强. 一种测量高速旋转体受热膨胀的方法及其装置[P]. 中国专利, 102927893A. 2013-02-13.

- 9. 孙海波, 李烈军. 平流铸造Fe78Si9B13非晶合金薄带动与传热的数值模拟[J]. 华南理工大学学报(自然科学版), 2015, 43(11): 67-74.

- 10. Kim, S.W., Namkung, J. and Kwon, O. (2012) Manufacture and Industrial Application of Fe-Based Metallic Glasses. Materials Science Forum, 706-709; 1024-1330.

- 11. 尹镭, 朱正吼, 刘吉磊, 等. 非晶合金变压器铁芯制备及性能研究[J]. 功能材料, 2012, 43(14): 1899-1902.