Open Journal of Transportation Technologies

Vol.3 No.03(2014), Article ID:13566,13 pages

DOI:10.12677/OJTT.2014.33008

The Strength Properties and Design Criteria of Cement Stabilized Crushed Rock

1Shaanxi Provincial Communications Construction Group Co., Ltd., Xi’an

2Key Laboratory of Special Area Highway Engineering of Ministry of Education, Chang’an University, Xi’an

3Highway Administration Bureau of Jinhua, Jinhua

Email: jyj@chd.edu.cn

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Mar. 7th, 2014; revised: Apr. 15th, 2014; accepted: Apr. 24th, 2014

ABSTRACT

Cracking has proven to be the major failure in cement stabilized crushed rock (CSCR) base. The lack of strength and insufficient anti-cracking, which are related to the strength properties and design criteria of CSCR, are two main causes for cracking in CSCR. In order to reduce cracking in CSCR base, the objective of this study is to investigate the influence of cement content, gradation and compaction degree on the strength properties of CSCR with vertical vibration compaction method (VVCM) in Laboratory and the load response and fatigue cumulative damage of CSCR base, and then provide a design criterion to control the cracking of CSCR. The results from this study indicate that: 1) the strength of VVCM specimens is 0.93 times of core samples strength; 2) when cement content is more than 5%, the strength of CSCR will not increase significantly with cement content, but anti-cracking performance will decrease significantly; 3) with compaction degree rise of 1%, the ultimate strength of CSCR can be increased by 11% ;4) compared with CSCR of suspended-dense type, the ultimate strength of CSCR of dense framework type can be increased by 10%; 5) in order to prevent fatigue cracking of CSCR base under repeated vehicles load during design period, the recommended minimum 7-day unconfined compressive strength of stabilization of crushed limestone is 7.0 MPa. Actual engineering application results show that this production will contribute to alleviating the problem of cracking CSCR base.

Keywords:Pavement Engineering, Cement Stabilized Crushed Rock, Strength Properties, Strength Criteria, Fatigue Cracking, Vertical Vibration Compaction Method

水泥稳定碎石强度特性及设计标准

宋志峰1,蒋应军2,刘海鹏1,陈浙江3

1陕西省交通建设集团,西安

2长安大学教育部特殊地区公路工程重点实验室,西安

3金华市公路管理局,金华

Email: jyj@chd.edu.cn

收稿日期:2014年3月7日;修回日期:2014年4月15日;录用日期:2014年4月24日

摘 要

开裂破坏是水泥稳定碎石基层工程实践中最大问题,而强度特性及强度标准是影响水泥稳定碎石基层开裂关键因素之一。为了缓解水泥稳定碎石开裂破坏,振动(VVCM)成型试件研究了水泥剂量、级配类型和密度等对水泥稳定碎石强度影响规律,分析了施工期和运营期基层荷载响应和疲劳累积损伤,提出了控制开裂破坏的水泥稳定碎石强度设计标准。结果表明:VVCM试件强度测试精度高达93%;当水泥剂量 ≥ 5%时,增加水泥剂量对提高水泥稳定碎石强度效果有限,且不利于材料抗裂性能;与悬浮密实级配相比,采用骨架密实级配可提高强度10%;压实度提高1%,水泥稳定碎石强度提高约11%;为防止设计年限内基层在施工车辆和运营车辆反复作用下产生疲劳断裂,建议水泥稳定石灰岩碎石7 d无侧限抗压强度不低于7.0 MPa。实体工程应用表明,本成果能较好地解决水泥稳定碎石基层开裂问题。

关键词

路面工程,水泥稳定碎石,强度特性,强度设计标准,疲劳断裂,垂直振动试验方法

1. 引言

开裂破坏是水泥稳定碎石基层最大工程问题,包括车辆荷载引起的疲劳断裂(简称荷载型裂缝)和温缩、干缩引起的收缩开裂(简称环境型裂缝)。水泥稳定碎石基层荷载型裂缝与其强度有关,环境型裂缝与其抗裂性能有关[1] -[3] 。因此,材料设计中应考虑水泥稳定碎石强度和抗裂性能,要求水泥稳定碎石具有足够的强度以抵抗荷载破坏作用和良好的抗裂性能以抵抗温度湿度破坏作用。

在原材料特定情况下,强度与抗裂性能取决于水泥稳定碎石组成与结构。水泥稳定碎石组成包括集料级配、水泥剂量,而结构取决于集料颗粒排列方式、最佳含水量和最大干密度[4] [5] 。现场水泥稳定碎石结构与现场碾压方式和压实功有关,室内水泥稳定碎石试件结构与试验方法有关,试验方法能否较好模拟现场碾压方式和压实功直接影响试验结果和材料优化设计,因此,合适试验方法是材料优化设计的基本保障。众多因素中,水泥剂量对水泥稳定碎石强度和抗裂性能影响最为显著,其它因素特定情况下,水泥剂量越高,水泥稳定碎石强度越大,但抗裂性能越差,反之亦然[4] -[10] 。因此,在材料设计中,强度标准是关键,强度标准过低,则在车辆荷载反复作用下可能出现过早疲劳断裂;强度标准过高,尽管可以控制荷载型裂缝,但易出现水泥剂量过高而产生环境型裂缝。目前水泥稳定碎石设计采用重型击实试验方法(HCM)确定水泥稳定碎石最大干密度和最佳含水量、静压法(QSCM)成型试件测试7 d无侧限抗压强度,根据7 d无侧限抗压强度大于强度标准设计水泥剂量[11] 。已有研究表明[8] [12] -[14] :HCM & QSCM法落后与生产实际,其成型的试件工程性质与现场芯样的工程性质相关性不足40%;强度标准并非基于车辆荷载反复作用下基层疲劳断裂提出,更没体现对抗裂性能要求。这导致工程实践中无法准确掌握水泥稳定碎石强度影响因素,普遍采用高水泥剂量的方法以确保水泥稳定碎石达到强度标准而忽视了对抗裂性能要求,结果水泥稳定碎石基层出现严重早期裂缝问题[1] -[3] [9] 。从现场调查来看[1] -[3] [9] ,出现的早期裂缝更多的是环境型裂缝而非荷载型裂缝,这也间接说明设计水泥剂量较大,尽管解决疲劳荷载裂缝问题,但却出现环境型裂缝。

作者提出了水泥稳定碎石垂直振动试验方法(VVCM),并证明了VVCM试件工程性质与现场钻芯试件工程性质的相关性高达93%[8] [12] -[14] 。鉴于此,本文基于VVCM研究了水泥剂量、级配和压实度对水泥稳定碎石强度影响规律,分析水泥稳定碎石基层荷载响应与疲劳累积损伤,提出了控制疲劳断裂的水泥稳定碎石最小强度标准。成果有助于工程技术人员更好地认识水泥稳定碎石组成结构与强度之间规律,从而指导水泥稳定碎石设计施工,达到提高基层工程质量的目的。

2. 试验用原材料及矿料级配

2.1. 原材料

水泥:陕西尧柏牌P.032.5缓凝水泥,技术指标略。

集料:山西柳林石料厂的石灰岩,技术指标略。

2.2. 矿料级配

采用悬浮密实级配范围中值[11] 和骨架密实级配[8] [15] ,见表1。

3. VVCM及其与HCM & QSCM对比

3.1. VVCM及可靠性

VVCM:基本参数为激振力7.6 kN、名义振幅1.2 mm、工作重量为3 kN、工作频率30 Hz,确定水泥稳定碎石最大干密度的振动击实时间为100 s,成型试件的振动时间为75 s[8] [12] 。

为了验证VVCM的可靠性,在榆绥高速公路上对比研究了水泥稳定碎石现场芯样和VVCM试件与QSCM试件的强度,结果见表2,水泥剂量为3.5%、骨架密实级配。表中Rcx为芯样强度、Rcz为VVCM试件强度和Rcj为QSCM试件强度。

由表2数据可知,VVCM试件强度平均为芯样强度的0.93倍,QSCM试件强度平均为芯样强度的0.39倍。证明VVCM试件用于研究水泥稳定碎石力学性能更具有代表性和可靠性。

3.2. 与HCM & QSCM对比

1) 最大干密度和最佳含水量

VVCM和HCT确定的水泥稳定碎石最大干密度和最佳含水量见表3。表中Ps是指水泥剂量。

表1. 水泥稳定碎石级配

表2. 不同方式成型的试件强度与芯样强度

表3. 最大干密度ρdmax与最佳含水量W0

由表3中数据可知,VVCM确定的水泥稳定碎石最佳含水量为HCM的0.81~0.86倍,平均为0.84倍;最大干密度显著提高,为HCM的1.020~1.028倍,平均为1.025倍。

2) 无侧限抗压强度

水泥稳定碎石VVCM试件与QSCM试件的无侧限抗压强度比值rc与龄期之间关系见图1。图中XM、GM分别是指悬浮密实级配和骨架密实级配(下同),后面数字是指水泥剂量(%)。图1表明,水泥稳定碎石VVCM试件的抗压强度比QSCM试件的要高,两者比值在早期(28 d龄期之前)随龄期而不断增大,其中3 d龄期为2.0,7 d龄期为2.3,14 d龄期为2.4;28 d龄期之后,两者比值基本稳定,约2.55。

3) 劈裂强度

水泥稳定碎石VVCM试件与QSCM试件的劈裂强度比值ri见表4。可见VVCM试件劈裂强度平均为QSCM试件的1.90倍。

4) 无侧限抗压回弹模量

水泥稳定碎石VVCM试件与QSCM试件的抗压回弹模量比值rE见表5。可见VVCM试件的抗压回弹模量平均为QSCM试件的1.6倍。

Figure 1. The relationship of rc and T

图1. rc~T之间关系

表4. VVCM试件与QSCM试件劈裂强度比值ri

4. 基于VVCM的水泥稳定碎石强度特性

水泥稳定碎石无侧限抗压强度代表值见表6。

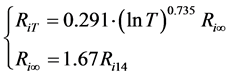

4.1. 水泥剂量Ps对强度的影响

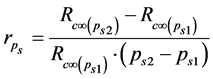

1) 初始强度Rc0

表5. VVCM试件与QSCM试件劈裂强度比值rE

表6. 无侧限抗压强度代表值(保证率95%)

初始强度Rc0是指水泥稳定碎石试件压实成型后立即测试所得到强度,假设此时水泥还没开始凝结硬化。如图2所示,水泥稳定碎石Rc0随水泥剂量增加而呈线性增加;水泥剂量提高1%,水泥稳定碎石Rc0增加4.3%~5.5%,即增加水泥剂量对提高水泥稳定碎石初始强度作用不明显。

2) 强度增长规律

假设水泥稳定碎石强度与龄期之间关系如下:

(1)

(1)

式中T为养生龄期(d);RcT、Rc0、Rc∞分别为养生T天、0天、无数天时水泥稳定碎石强度(MPa);A为回归系数。

根据表6中数据拟合得到水泥稳定碎石无侧限抗压强度方程见表7。表7中相关系数R2 > 0.99,表明方程具有非常高的拟合度,符合水泥稳定碎石强度发展规律。

3) 极限强度Rc∞

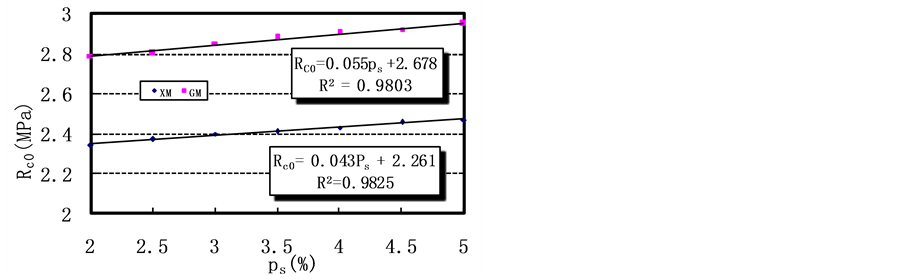

极限强度是水泥稳定碎石强度增长曲线的渐近线。定义 ,式中

,式中 、

、

分别指水泥剂量Ps1、Ps2时对应的水泥稳定碎石极限强度。如图3所示,随着Ps增大,

分别指水泥剂量Ps1、Ps2时对应的水泥稳定碎石极限强度。如图3所示,随着Ps增大, 减小;Ps从2%增加到3%时,极限强度提高20%;Ps从3%提高到4%时,极限强度提高不足15%;Ps从4%提

减小;Ps从2%增加到3%时,极限强度提高20%;Ps从3%提高到4%时,极限强度提高不足15%;Ps从4%提

Figure 2. The relationship of Rc0 and Ps

图2. Rc0~Ps之间关系

表7. 水泥稳定碎石无侧限抗压强度方程

高到5%时,极限强度提高10%;当水泥剂量超过5%时,极限强度提高不超过10%。

4.2. 矿料级配对强度的影响

骨架密实与悬浮密实型水泥稳定碎石强度之比rcg见表8。表中数据表明,骨架密实型比悬浮密实型水泥稳定碎石试件的初始强度大1.19倍,后期强度平均大1.10倍。

4.3. 密度对强度的影响

不同密度(压实度)水泥稳定碎石抗压强度代表值见表9,水泥剂量3.5%、骨架密实级配。表中数据表明,试件密度(压实度)从2.340 g/cm3(96%)提高到2.389 g/cm3(98%)时,水泥稳定碎石强度可提高17%~ 25%,平均提高22%;试件密度从2.340 g/cm3(96%)提高到2.438 g/cm3(100%)时,水泥稳定碎石强度可提高43%~50%,平均提高47%。由此可得,压实度每提高1%,水泥稳定碎石强度至少可提高11%。可见,提高基层压实度,对于提高其强度效果显著。

4.4. 养生龄期对强度的影响

由图4水泥稳定碎石RcT/Rc∞~T之间关系可看出,水泥稳定碎石强度随龄期而增长,龄期28 d之前

表8. 级配对水泥稳定碎石强度的影响

Figure 3. The relationship of rps and Ps

图3. rps~Ps之间关系

表9. 密度(压实度)对抗压强度的影响

Figure 4. The relationship of RcT/Rc∞ and T

图4. RcT/Rc∞~T之间关系

强度增长非常显著,14 d强度达极限强度的65%,90 d强度达极限强度的90%以上。可见,加强早期尤其是前14 d的养生非常重要。

4.5. 基于VVCM水泥稳定碎石力学参数[8] [12]-[15]

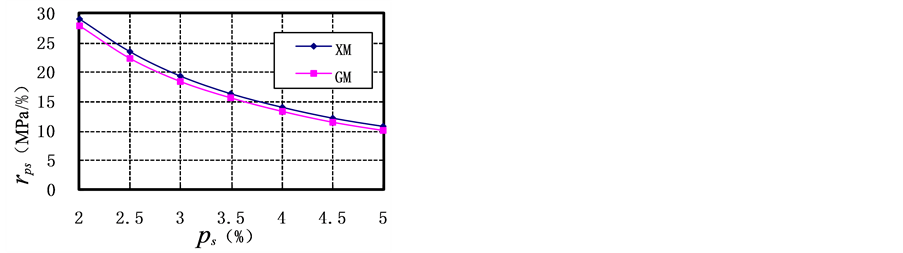

水泥稳定石灰岩碎石E∞ = 4500 MPa,而E∞ ≌ E360,各龄期水泥稳定碎石模量符合式(2):

(2)

(2)

各龄期水泥稳定碎石劈裂强度符合式(3):

(3)

(3)

水泥稳定碎石7 d劈裂强度与7 d抗压强度之间关系:

(4)

(4)

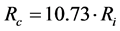

水泥稳定碎石弯拉强度Rw与劈裂强度Ri之间关系:

(5)

(5)

360 d龄期水泥稳定碎石疲劳方程[15] :

(6)

(6)

5. 控制开裂破坏的水泥稳定碎石强度标准[8]

施工期施工车辆不可避免要在已铺筑水泥稳定碎石底基层上通行。若养生龄期过短,底基层未能形成足够的强度,则在施工车辆作用下可能造成底基层极限破坏或疲劳破坏。其次,在施工车辆反复作用下,基层由于材料微结构的局部不均匀,诱发应力集中而出现微损伤;路面投入运营后,在车辆荷载反复作用下,基层微损伤累积扩大,当损伤累积到一定程度时,就会导致水泥稳定碎石基层疲劳断裂[16] -[18] 。因此,水泥稳定碎石强度标准应以防止施工期荷载作用下极限破坏和施工期与运营期荷载反复作用下水泥稳定碎石疲劳破坏为依据。

5.1. 控制极限破坏的水泥稳定碎石施工期强度标准

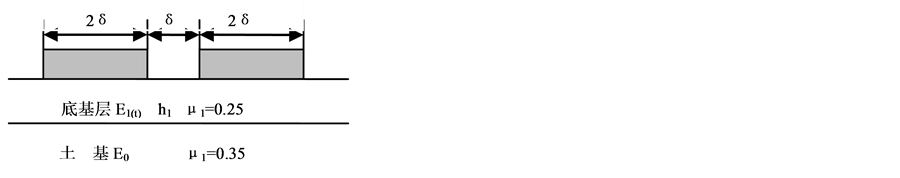

5.1.1. 计算模型与参数

1) 计算模型

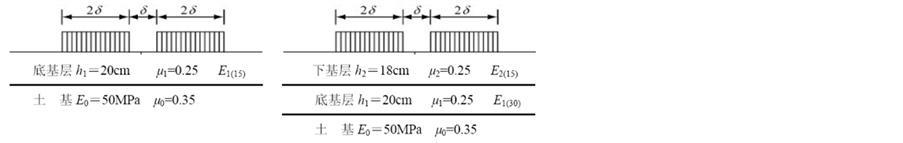

计算模型见图5。计算轴载取BZZ-100 kN,层间完全连续。

2) 计算参数

各龄期水泥稳定碎石E、Ri和Rw见表10。

5.1.2. 施工车辆作用下底基层层底拉应力

施工车辆作用下水泥稳定碎石底基层层底拉应力σw见表10。由表10可知:1) 随着底基层厚度增大,施工车辆作用下底基层产生σw显著减小。结合工程实际,建议底基层设计厚度为20 cm;2) 龄期越长,水泥稳定碎石模量和弯拉强度越大;模量越大,车辆荷载作用下底基层产生的σw也越大。考虑工程进度,水泥稳定石灰岩底基层养生不得低于7 d、7 d抗弯拉强度不低于0.81 MPa。

5.1.3. 控制极限破坏的水泥稳定碎石施工期强度标准

结合表10,为防止20 cm厚水泥稳定碎石底基层在施工车辆荷载作用下产生极限破坏,要求水泥稳定碎石7 d弯拉强度 ≥ 0.81 MPa。考虑VVCM成型圆柱体试件较梁式试件更易操作,且抗压强度已被工程界广为接受,故根据各强度指标间关系转化得到7 d劈裂强度和7 d抗压强度标准,见表11。

Figure 5. Simplified model of Mechanical calculations

图5. 力学计算简化模型

表10. 各龄期底基层E、Ri、Rw和σw

5.2. 控制疲劳断裂的水泥稳定碎石强度设计标准

5.2.1. 计算模型与参数

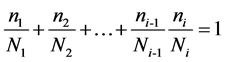

1) Miner疲劳累积损伤理论

假设水泥稳定碎石各龄期疲劳方程符合式(6),且符合Miner理论。该理论认为:在应力水平S作用下,荷载作用N次时,将产生完全损伤(即失效),S作用n(n < N)次产生部分损伤为n/N;应力水平Si作用ni次下将产生损伤率ni/Ni。当损伤率累积达到1时,即满足式(7)时,便可预测失效。

2) 计算模型

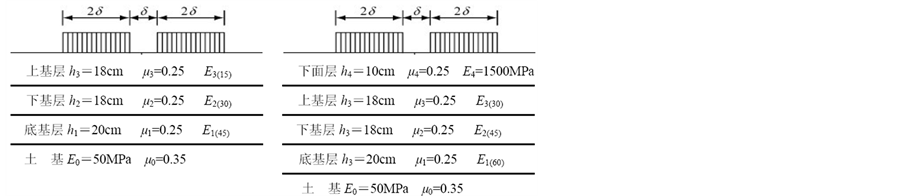

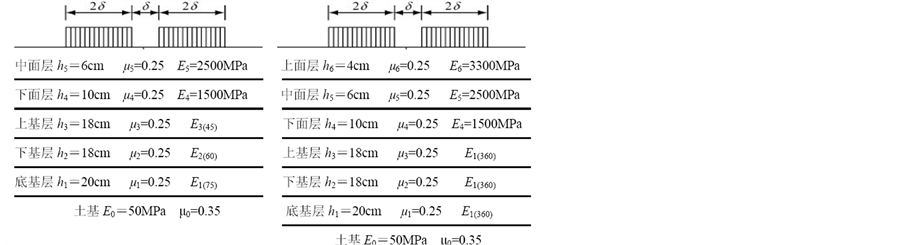

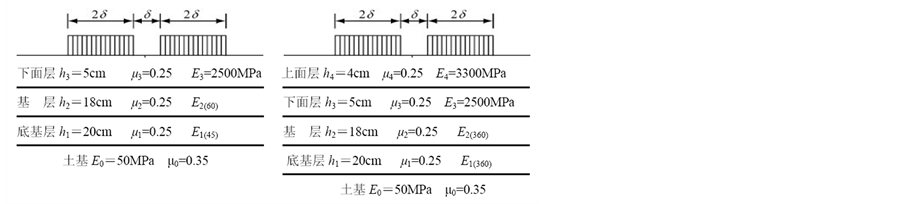

各阶段结构层模型见图6。工况1~5为高速、一级公路施工期不同阶段计算模型,工况6为高速、一级公路运营期计算模型,工况1、2、7为二级公路施工期不同阶段计算模型,工况8为二级公路运营期计算模型。Ex(T)指x结构层T龄期模量,按式(2)计算,并假设两结构层施工间隔为15

d。

3) 计算参数

结合现场拌合楼和施工车辆情况,预计各结构层施工车辆BZZ-100 kN轴载累计作用次数见表12。而运营期轴载累计作用次数为2.5

× 107。

水泥稳定碎石Ex(T)按式(2)计算,结果见表13。考虑T

> 360 d后,E基本不再增长,故运营阶段模量取Ex(360)。

5.2.2. 运营期车辆作用下基层荷载应力

各工况基层荷载应力计算结果见表13。由表13可知,随龄期的增长和结构层厚度的增加,水泥稳定碎石基层层底拉应力急剧下降;而水泥稳定碎石弯拉强度随龄期的增加而增长。这说明,在早期(施工期)更易出现水泥稳定碎石弯拉强度低于水泥稳定基层层底拉应力的情况,即基层更易发生破坏,因此,应加强施工期施工运输车辆超载控制。

5.2.3. 控制疲劳断裂的水泥稳定碎石强度标准

通过试算,当7 d劈裂强度达到表13中数值时,水泥稳定碎石累积疲劳损伤达到0.95 < Σni/Ni

≤ 1.0,

表11. 控制极限破坏的水泥稳定碎石施工期强度标准

表12. 施工车辆BZZ-100 kN轴载累计作用次数

表13. 7 d劈裂强度

(a) 工况1(b)工况2 (c) 工况3(d)工况4 (e) 工况5(f)工况6 (g) 工况7(h)工况8

Figure 6. Simplified model of Mechanical calculations

图6. 力学计算简化模型

不仅可防止水泥稳定碎石基层在设计年限内发生疲劳破坏,还兼顾材料抗裂性能的要求,见表14。

考虑到水泥稳定碎石真实劈裂强度约等于室内标准养生振动成型试件劈裂强度的0.93倍,得到水泥稳定碎石7 d劈裂强度标准,并转化成7 d抗压强度标准,见表15。

5.3. 与现行规范强度标准对比及其应用效果

现行规范规定[11] ,特重、重和中交通公路的水泥稳定碎石7 d抗压强度标准为:基层为3.0~4.5 MPa、底基层为2.0~2.5 MPa,该标准适用于HCM

& QSCM。前述研究表明,VVCM试件7 d抗压强度约为QSCM试件的2.3倍,若转化成VVCM试件的强度,则规范7 d无侧限抗压强度标准:基层为6.9~10.35

MPa、底基层为4.6~5.8 MPa。由表11和表15可知,现行规范底基层强度标准偏低,极有可能在施工期施工车辆作用下发生断裂破坏;而本文提出的强度标准相当于现行规范基层强度标准下限。

表14. 水泥稳定碎石疲劳损伤

表15. 控制疲劳断裂的水泥稳定碎石强度设计标准

与传统方法(HCM & QSCM)设计的水泥剂量4%~6%,采用VVCM、按控制开裂破坏的强度标准设计的水泥剂量一般为2.5%~3.5%,这不仅确保了材料有足够的强度抵抗车辆荷载反复作用下不发生疲劳断裂,而且水泥剂量降低显然提高材料抗裂性能,较好地缓解水泥稳定碎石基层开裂破坏的问题。该成果已在柞小高速公路、西商高速公路、十天高速公路、神府高速公路和榆绥高速公路等工程中得到应用,取得了良好的效果。

6. 结论

1) 对比研究了水泥稳定碎石VVCM试件强度与现场芯样强度。结果表明,VVCM试件强度平均为芯样强度的0.93倍,证明VVCM法成型的试件具有代表性和可靠性。

2) 对比研究了VVCM法与HCM & QSCM法对试验结果的影响。结果表明:VVCM确定最大干密度平均为HCM的1.025倍;VVCM试件的抗压强度、劈裂强度和抗压回弹模量分别是QSCM试件的2.55倍、1.90倍和1.60倍。

3) 基于VVCM研究水泥稳定碎石材料强度特性及影响因素。结果表明:随水泥剂量增加,水泥剂量对提高极限强度作用逐渐减弱且越发不利于抗裂性能;当水泥剂量 ≥ 5%时,极限强度提高不超过10%;压实度每提高1%,则水泥稳定碎石强度平均可提高10%;与悬浮密实级配相比,采用骨架密实级配可提高强度约11%;14

d强度达极限强度的65%,加强早期尤其是前14 d的养生非常重要。

4) 研究施工期水泥稳定碎石基层荷载作用下力学响应,结合早期水泥稳定碎石材料特性,提出了防止基层在施工车辆作用下发生断裂破坏的施工强度标准:养生龄期 ≮ 7 d、7

d无侧限抗压强度 ≮ 6.0 MPa。

5) 结合水泥稳定碎石材料特性,研究水泥稳定碎石力学响应和疲劳累积损伤,以水泥稳定碎石累积疲劳损伤达到0.95 < Σni/Ni

≤ 1.0为原则提出水泥稳定碎石强度设计标准:7 d无侧限抗压强度 ≮ 7.0 MPa。与现行规范强度标准对比发现:现行规范中底基层强度标准偏低,极有可能在施工车辆作用下发生断裂破坏;本文提出的强度标准为现行规范基层强度标准下限。

基金项目

陕西交通科技项目(09-49T);交通行业联合科技攻关项目(2008 353 313 010, 2008 353 333 200)。

参考文献 (References) (7)

(7)