Instrumentation and Equipments

Vol.04 No.04(2016), Article ID:19424,8

pages

10.12677/IaE.2016.44013

The Designing Principle and One Type of Improvement Scheme for the Welding Measurement Ruler

Bin Zhang, Long Sun, Mingkun Zhu

Installation Company, Daqing Oilfield Engineering Construction Co., Ltd., Daqing Heilongjiang

Received: Dec. 8th, 2016; accepted: Dec. 22nd, 2016; published: Dec. 28th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

This paper studies the design principle of the welding measurement ruler, and we discuss the measuring principles of undercut depth indicator, weld height gauge and multi-purpose ruler. At last, there are some advices given to improve the welding measurement ruler, with which the ruler would become much more accurate than before.

Keywords:Welding Measurement Ruler, Weld Width, Weld Height, Welding Seam Misalignment

焊接检验尺的设计原理和改进方案

张斌,孙龙,朱明坤

大庆油田工程建设公司安装公司,黑龙江 大庆

收稿日期:2016年12月8日;录用日期:2016年12月22日;发布日期:2016年12月28日

摘 要

本文介绍了焊接检验尺的基本设计原理和测量原理,针对设计原理提出焊缝高度尺、咬边深度尺和多用尺的不足,并针对这些不足提出了相应的改进方案。

关键词 :焊接检验尺,焊缝宽度,焊缝高度,焊缝错边

1. 引言

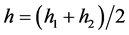

焊接是材料成型的一种方式,为控制焊接质量,对焊缝的一些参数(如图1)做出了相关规定,超出相关规定便为不合格,施工现场一般利用焊接尺测量焊件焊缝宽度、高度、错边等一系列焊接质量参数,焊接检验尺是基于线纹原理和游标原理设计而成 [1] ,用于检验焊件焊缝宽度、高度、错边等一系列焊接质量参数的测量器具,是焊接工程中最常用和最重要的检验工具之一 [2] [3] 。焊接检验尺的使用和读数直接影响工程质量和施工验收,因此正确使用焊接检验尺对工程施工人员和工程管理人员都有很重要的意义。机械式焊接检验尺相比于数显表,在恶劣环境下更加易用,特别是长输管道建设过程中,一般环境比较恶劣,数显表容易失灵、失真,由此对焊接尺的改进和提高很有必要。

图1中阴影部分S为焊缝,两边为母材,其中 为焊缝宽度,

为焊缝宽度, 为错边量,

为错边量, 为咬边深度,

为咬边深度, 为焊瘤,

为焊瘤, 分别代表基于焊缝两侧母材的焊缝高度或称之为余高,焊缝高度由式

分别代表基于焊缝两侧母材的焊缝高度或称之为余高,焊缝高度由式

(1)

(1)

可得。

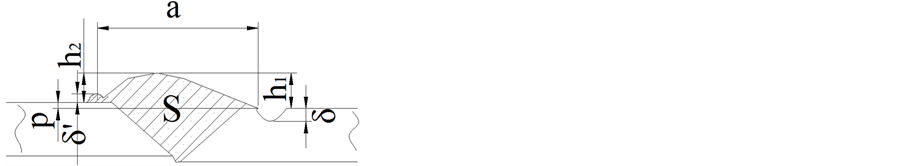

如图2所示焊接尺,焊缝高度以毫米刻度尺原理设计而进行测量,咬边深度尺以刻度值为0.05 mm游标卡尺的原理设计而测量,焊缝宽度尺以固定圆之圆心角、半径和弦三者的关系而设计,间隙测量以已知等腰三角形顶角和高的情况下求底边长的原理设计。现有40型焊接尺余高测量已不能满足工程所需求的精度,由圆心角和弦的关系可得到现有焊接尺焊缝宽度刻度设计存在误差,咬边深度尺当读数为正时,读数复杂,甚至无法读数,本文将简单介绍焊接检验尺的设计原理、读数规则,然后进行一些改进,将提高焊缝高度尺的精度,使得咬边深度尺测量更方便,提高焊缝宽度尺的精度。

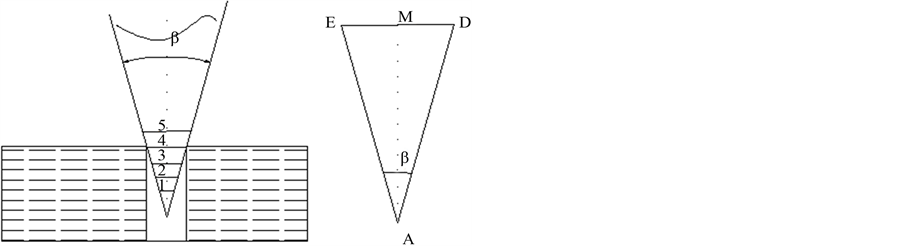

2. 咬边深度尺的测量原理及改进

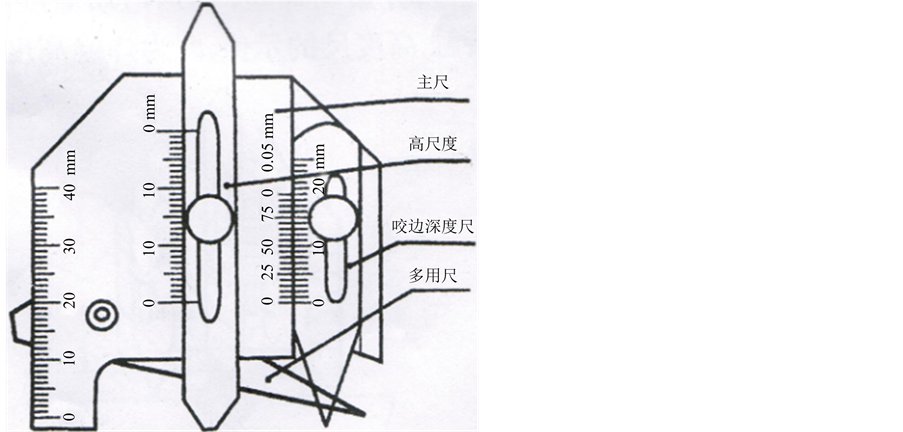

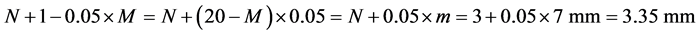

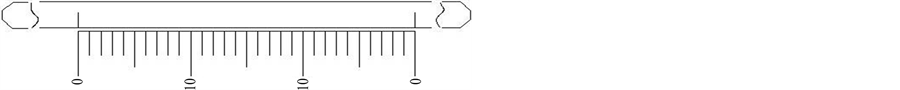

咬边深度尺是基于游标原理而设计,测量尺由主尺和游标尺两部分组成。如图3所示。

图3所示的焊接检验尺,焊接尺咬边深度尺采用分度值为0.05 mm的游标测量原理。然而实际现场应用中,咬边深度尺只能读出正确的负值,由于咬边量没有规定正负 [4] ,大部分质量人员根据个人习惯确定测量值的正负,主尺游标尺混淆使用,导致错边量测量读数时常出错。根据游标卡尺刻度读数规则,图2中焊接检验尺的咬边深度尺实为游标卡尺之主尺,焊接尺主尺则承担游标角色,在施工现场很容易

Figure 1. The diagrammatic figure of welding parameters

图1. 焊缝参数示意图

Figure 2. The figure of 40 type welding measurement ruler

图2. 40型焊接检验尺示意图

Figure 3. The simplified figure of undercut depth indicator

图3. 焊接尺咬边深度尺示意图

被忽视,误用而导致测量结果错误。由于设计原因,咬边深度尺在测量错边和咬边量时只能准确测量基于焊接检验尺主尺为负值的量,测量读数如图4所示,其测量值为2.55 mm,由此得右边母材低于左边母材2.55 mm,即测量侧母材低于焊接主尺基准母材2.55 mm。

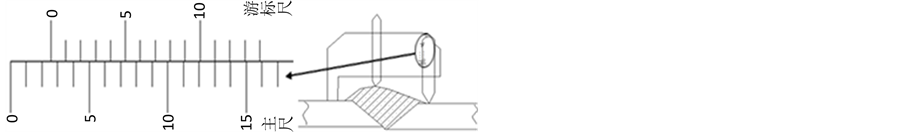

然而当测量目标高于基准母材时,如图1所示焊瘤,此时错边量为正,测量游标尺已越过主尺零刻度负方向,读数将变得极不方便甚至无法读取,如图5所示。

图5读数为:

(2)

(2)

且高于焊接主尺基准管,由式(2)得,当错边量为正时,咬边深度尺读数极不方便,并随着测量值的增大将无法读数。

图2所示咬边深度尺精度为0.05 mm,虽然精度较高 [5] [9] ,但在油气长输管道工程施工及验收规范要求最小的错边量为1.6 mm,即所需焊接尺错边量精度为0.1 mm便可满足施工要求 [6] [7] [8] [9] ,加之正值错边量读数比较复杂,我们对咬边深度尺进行改造,其原理示意图如图6和图7所示。

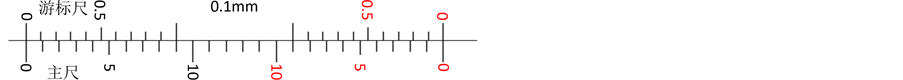

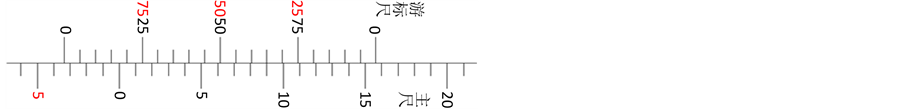

由方法一改进后的咬边深度尺,无论测量值是正是负,读数直观易懂,这里不再赘述。对于方法二的读数,这里做简要说明,如图所示的读数应为

(3)

(3)

Figure 4. The below zero figure of undercut depth indicator

图4. 咬边深度尺为负时的读数示意图

Figure 5. The over zero figure of undercut depth indicator

图5. 咬边深度尺为正时的读数示意图

Figure 6. The innovative figure of undercut depth indicator 1

图6. 咬边深度尺改进法一示意图

Figure 7. The innovative figure of undercut depth indicator 2

图7. 咬边深度尺改进法二示意图

公式(3)为根据游标卡尺读数规则而得,其中 为主尺读数,

为主尺读数, 为图7中黑色游标读数与主尺对齐的刻度序数,

为图7中黑色游标读数与主尺对齐的刻度序数, ,由式(3)易得

,由式(3)易得 恰为红色游标尺读数,因此根据式(3)游标尺反方向标定测量数值,主尺反方向进行刻度,刻度由红色标识,便可为直观明了的测量正值。同理由公式(2)得测量值为

恰为红色游标尺读数,因此根据式(3)游标尺反方向标定测量数值,主尺反方向进行刻度,刻度由红色标识,便可为直观明了的测量正值。同理由公式(2)得测量值为 ,式(2)和式(3)结果相符。无论是法一还是法二,改进后的咬边深度尺都能简单明了的测量正负,法一分度值为0.1 mm,相比原有精度虽然有所降低,但是依然能够满足现场施工要求;法二分度值保持为0.05 mm,主尺零刻度线绘制到中央,共用同一个游标尺。法一精度有所降低,量程大,适合施工规范要求精度较低的工程,法二精度高,量程较小(由焊接尺的实际尺寸所限制),适合在比较精密的施工现场。两法中,红色刻度为正,黑色为负,主尺游标尺的正负部分的刻线用不同颜色标示,非常容易分辨测量值的正负。通过以上两种方法的改进我们不但不再为测量正值而苦恼,还可以规定错边量的正负,如在长输管道建设中,按顺油气流方向,高于上游为正,低于上游为负,这样便可更加明确地通过施工资料反应现场焊接质量,进一步深化了施工记录与焊接质量的一一对应性,结合焊口各个点位的错边量,甚至可以通过施工资料直接判断管材管口的圆度变形情况。改进后游标尺明显,不会再现游标尺和主尺想混而导致测量错误,大大增加了咬边深度尺的应用性。

,式(2)和式(3)结果相符。无论是法一还是法二,改进后的咬边深度尺都能简单明了的测量正负,法一分度值为0.1 mm,相比原有精度虽然有所降低,但是依然能够满足现场施工要求;法二分度值保持为0.05 mm,主尺零刻度线绘制到中央,共用同一个游标尺。法一精度有所降低,量程大,适合施工规范要求精度较低的工程,法二精度高,量程较小(由焊接尺的实际尺寸所限制),适合在比较精密的施工现场。两法中,红色刻度为正,黑色为负,主尺游标尺的正负部分的刻线用不同颜色标示,非常容易分辨测量值的正负。通过以上两种方法的改进我们不但不再为测量正值而苦恼,还可以规定错边量的正负,如在长输管道建设中,按顺油气流方向,高于上游为正,低于上游为负,这样便可更加明确地通过施工资料反应现场焊接质量,进一步深化了施工记录与焊接质量的一一对应性,结合焊口各个点位的错边量,甚至可以通过施工资料直接判断管材管口的圆度变形情况。改进后游标尺明显,不会再现游标尺和主尺想混而导致测量错误,大大增加了咬边深度尺的应用性。

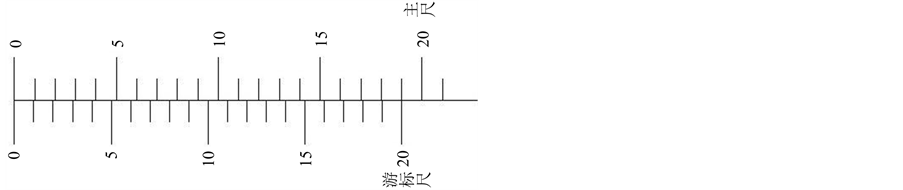

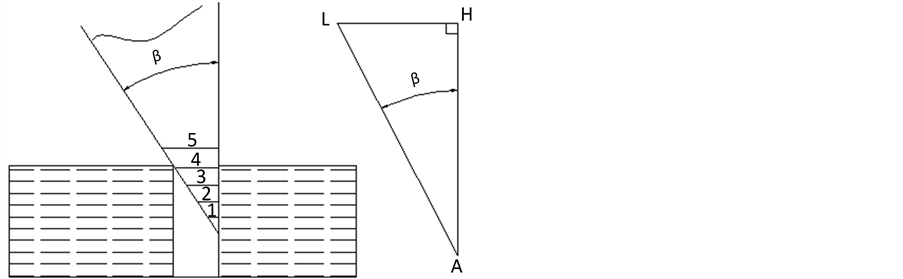

3. 高度尺的测量原理及改进

焊缝高度尺为毫米刻度尺,如图8所示精度为1 mm,可估读一位,测量结果如3.4 mm等,其中4为估读值。然而大部分焊接工艺规程规定余高的精确值为0.1 mm [5] [8] [9] ,此类焊缝高度尺实际无法满

Figure 8. The figure of weld height gauge

图8. 焊缝高度测量尺示意图

Figure 9. The innovative figure of weld height gauge

图9. 焊缝高度尺改进示意图

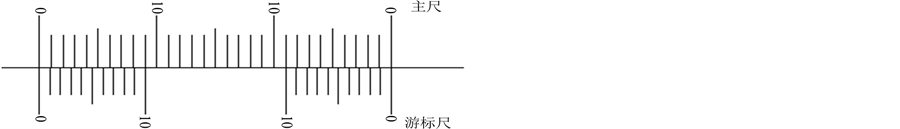

Figure 10. The geometric model of weld width ruler

图10. 焊缝宽度测量原理图

足工艺要求,据此我们改进焊缝高度尺,一般采用游标尺和螺旋测微器两种方式提高测量精度,采用游标尺显然比较方便,将高度尺设计为带有两个游标刻度的游标尺,如图9所示,改进后的高度尺精度为0.1 mm,无估读值,大大提高了焊缝高度的测量精度。

4. 多用尺的测量原理及改进

多用尺主要有测量焊缝宽度、测量坡口角度及测量装配间隙等多种功能 [9] [10] ,分别简单介绍测量原理及不足。

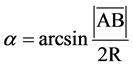

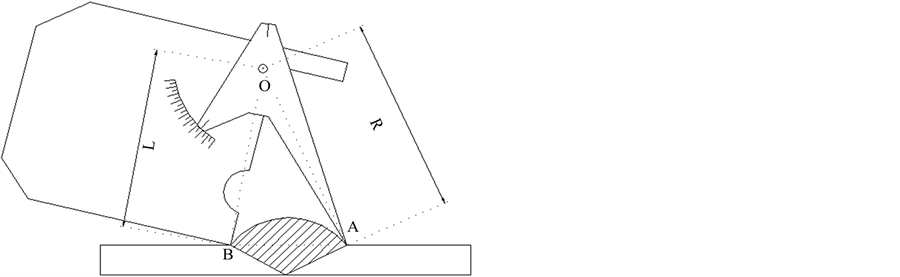

焊缝宽度测量尺,由测量方法可得,测量原理为已知圆心角和半径求扇形弦长,其原理如图10所示。

图中弧AnB为焊缝,则 长度为焊缝宽度,则依据扇形OAB可计算得焊缝宽度,假设扇形半径为

长度为焊缝宽度,则依据扇形OAB可计算得焊缝宽度,假设扇形半径为 ,圆心角为

,圆心角为 (弧度制),则弦

(弧度制),则弦 长为

长为

(4)

(4)

弧 长为

长为

(5)

(5)

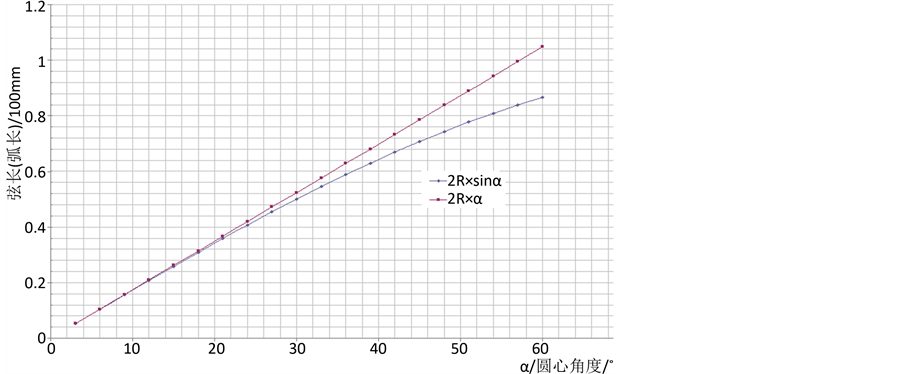

由式(4)和式(5)得弧长与圆心角为线性关系,然而弦长(即焊缝宽度)与圆心角成正弦函数关系。图2类型的焊接尺的焊缝宽度为均匀分布,即利用式(5)原理编排。40型焊接尺中R约为50 mm,将R值代

入由式(4)和式(5)可得图11所以关系曲线图,图中可以看出当角度小于15˚时,式(4)和式(5)近似相等,即焊缝宽度小于25.8 mm时,弦长与圆心角基本符合线性关系,然后随着角度的增大(4)式和(5)式的差距越来越大,40型焊接的焊缝宽度量程为40 mm,由此得此型焊接尺对大尺度焊缝宽度测量误差较大。

焊缝宽度测量简图如图12所示,图12中虚线三角形 与图10中三角形

与图10中三角形 为同一三角形,因此由式(4)知,图12中焊缝宽度刻度必不为均匀分布。

为同一三角形,因此由式(4)知,图12中焊缝宽度刻度必不为均匀分布。 和

和 为同一圆半径,即

为同一圆半径,即

(6)

(6)

即当焊接尺焊缝宽度刻度为0时,焊接尺A和B两点重合,图12中 。

。

然而40型焊接尺焊缝宽度刻度为均匀分布,且刻度为零是 和

和 两点不重合,即图12中

两点不重合,即图12中 由此C40焊接尺测量焊缝宽度存在误差。通过以上得原理,对焊接尺进行改进,一是刻度为零时

由此C40焊接尺测量焊缝宽度存在误差。通过以上得原理,对焊接尺进行改进,一是刻度为零时 ,即刻度为0时,A点和B点重合;二是依据式(4)进行编排焊缝宽度刻度,由式(4)得

,即刻度为0时,A点和B点重合;二是依据式(4)进行编排焊缝宽度刻度,由式(4)得

(7)

(7)

由式(7)得焊缝长度与圆心角的一一对应关系,然后便可编排焊缝宽度刻度尺,其结果必然不为均匀分布。

Figure 11. The geometric model of weld width ruler

图11. 焊缝宽度测量原理图

Figure 12. The measurement figure of weld width ruler

图12. 焊缝宽度测量简图

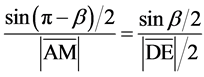

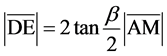

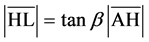

装配间隙测量原理是已知顶角和高,求等腰三角形底边长,测量简图如图13所示。

结合图13及正弦定理得

(8)

(8)

由(8)式得

(9)

(9)

图13中 为焊件间隙,对于设计已定的焊接尺

为焊件间隙,对于设计已定的焊接尺 为常量,由式(9)得间隙宽度与

为常量,由式(9)得间隙宽度与 长度成线形关系。对间隙测量尺进行改进,如图14所示,其测量原理为求直角三角形的边长问题,图中

长度成线形关系。对间隙测量尺进行改进,如图14所示,其测量原理为求直角三角形的边长问题,图中 为焊件宽度

为焊件宽度

(10)

(10)

对于既定的焊接尺, 角度已知,由式(10)得间隙宽度与

角度已知,由式(10)得间隙宽度与 长度同样成线形关系,即间隙测量尺刻度均匀分布,改进后的配件宽度尺更易刻度。

长度同样成线形关系,即间隙测量尺刻度均匀分布,改进后的配件宽度尺更易刻度。

焊件坡口角度测量较为容易,测量原理比较简单,一般操作人能够熟练掌握,在此不再赘述。

5. 结论

本文简单介绍了焊接检验尺各测量功能的数学原理和测量读数规则,基于已有原理提出了焊接检验

Figure 13. The measurement figure of multi-purpose ruler

图13. 间隙测量简图及测量原理图

Figure 14. The innovative figure of multi-purpose ruler

图14. 间隙测量尺改进图

尺的一些细节不足,并结合实践应用对焊缝高度尺、咬边深度尺和多用尺提出了改进方案。针对已有焊接尺的焊缝高度尺精度不高、咬边深度尺正测量值读数困难等问题提出来改进方案,改进后提高了高度尺测量精度,提高了咬边深度尺的易用性和可读性,消除了焊缝宽度测量尺的设计误差并提高了测量精度,对间隙宽度尺提出了一精度更高的刻度设计方案。

文章引用

张斌,孙龙,朱明坤. 焊接检验尺的设计原理和改进方案

The Designing Principle and One Type of Improvement Scheme for the Welding Measurement Ruler[J]. 仪器与设备, 2016, 04(04): 91-98. http://dx.doi.org/10.12677/IaE.2016.44013

参考文献 (References)

- 1. 李为卫, 刘亚旭. 存在错边时焊缝余高的测量[J]. 焊接, 2001(9): 19-21

- 2. 白中泉. 焊缝错边量检验尺[J]. 焊管, 1992, 15(6): 57-58.

- 3. 国家计量检定规程《通用卡尺》JJG 30-2002 [S]. 北京: 中国计量出版社, 2002.

- 4. 国家计量检定规程《焊接检验尺》JJG704-2005 [S]. 北京: 中国计量出版社, 2005.

- 5. GB 50369-2014. 油气长输管道工程施工及验收规范[S]. 北京: 中国计划出版社, 2014

- 6. 罗天宝, 乔晓堂. 浅谈螺旋埋弧焊钢管的焊缝外观形状控制[J]. 焊管, 2006, 29(2): 52-55.

- 7. 茹慧灵. 长输管道施工技术[M]. 北京: 石油工业出版社, 2007.

- 8. 陈连山, 尹辉庆, 赵杰. 长输油气管道施工技术[M]. 北京: 石油工业出版社, 2009.

- 9. 锦州–郑州成品油管道工程焊接工艺规程(C2版) [S]. 廊坊: 中国石油管道焊接培训中心, 2013.

- 10. 徐晓锋, 李为卫, 徐婷. 通用焊接检验尺测量埋弧焊管焊缝余高的修正[J]. 焊管, 2009, 32(7): 54-57.