Instrumentation and Equipments

Vol.04 No.02(2016), Article ID:18124,10

pages

10.12677/IaE.2016.42002

The Comparison of Straight Tooth Bevel Gear and Spiral Bevel Gear about the Stress of Gear Tooth

Qinbo Zhang1, Aiping Song1, Chao Luo1, Haibin Zhang2, Shufeng Wang2

1College of Mechanical Engineering, Yangzhou University, Yangzhou Jiangsu

2Yangzhou Super Machine Tool Co., LTD., Yangzhou Jiangsu

Received: Jul. 7th, 2016; accepted: Jul. 25th, 2016; published: Jul. 28th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

In the large CNC gantry machining center, through a pair of straight bevel gear pair, the horizontal spindle head is used as a driving part for intersecting axes. When it in high-speed operation, straight tooth bevel gear pair makes a big noise and impact, which results in a decline in the quality and machining precision of the machining center. In order to solve this problem, it is proposed that the spiral bevel gear pair is used instead of the straight bevel gear pair. Based on ANSYS Workbench software, the status of straight tooth bevel gear pair’s and the spiral bevel gear pair’s the bending stress and contact stress are analysed. On this basis, it is concluded that spiral bevel gear pair, in the transmission process, of the comprehensive mechanical properties of the tooth is superior to the gear's performance of the corresponding straight tooth bevel gear pair. This makes CNC gantry machining center which can be rotary horizontal spindle head dropped to before replacing 70 decibels of noise to the 60 decibels, which is significantly reduced.

Keywords:Straight Tooth Bevel Gear, Spiral Bevel Gear, Tooth Root Bending Stress, Tooth Surface Contact Stress

直齿圆锥齿轮与弧齿圆锥齿轮轮齿应力比较

张钦搏1,宋爱平1,罗超1,张海滨2,王树凤2

1扬州大学 机械工程学院,江苏 扬州

2扬州力创数控机床有限公司,江苏 扬州

收稿日期:2016年7月7日;录用日期:2016年7月25日;发布日期:2016年7月28日

摘 要

大型的数控龙门加工中心中,卧式主轴头通过一对直齿圆锥齿轮副来作为相交轴的传动部件。其加工中心在高速运转时,直齿圆锥齿轮副会发出大的噪声和冲击,导致加工中心的加工质量和精度下降。为了解决这一问题,提出采用弧齿圆锥轮副代替直齿圆锥齿轮副。基于ANSYS Workbench软件,分析直齿圆锥齿轮副与弧齿圆锥齿轮副的齿跟弯曲应力和齿面接触应力的状况,在此基础上,得出弧齿圆锥齿轮副在传动过程中其轮齿的综合力学性能要优越于直齿圆锥齿轮副相应的轮齿性能。这使得数控龙门加工中心可回转式卧式主轴头在更换前70分贝的噪声降至到60分贝,噪声得到了显著的降低。

关键词 :直齿圆锥齿轮,弧齿圆锥齿轮,齿根弯曲应力,齿面接触应力

1. 引言

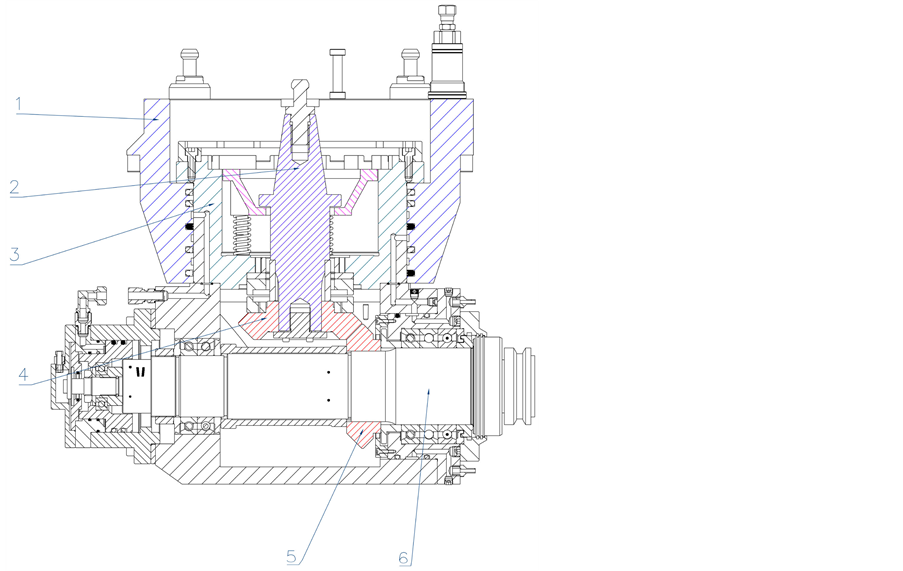

数控龙门加工中心中,卧式主轴头的设计中涉及到了直齿圆锥齿轮副的使用(如图1所示),在直齿圆锥齿轮副高速运转时,由于轮齿制造、安装误差的存在,以及轮齿啮合对数、啮合点位置及瞬时传动比不断变化,使得轮齿刚度不断变化,轮齿在啮合过程中不断互相冲击,从而激发齿轮振动,正是这些内在因素成为产生噪声的主要原因。数控龙门加工中心机床的加工精度以及对噪声的高标准要求,这使得直齿圆锥齿轮副在高速运转时噪声偏大的弊端突出,数值仿真证明,工作载荷下的实际重合度和传动误差是影响振动噪声的主要因素 [1] 。为了使这种齿轮的本质噪声降低,应使轮齿间的刚度变化尽量柔和,应提高齿轮的重合度。冲击和噪声会随着圆锥齿轮副传动时重合度的提高分别减弱、下降,同时圆锥齿轮轮齿应力的减少对降低冲击现象和噪声强度也有明显的效果 [2] - [4] 。其次,主、被动齿轮在啮合线外进入啮合时,其速度的瞬时差异造成在被动齿轮齿顶处产生撞击。在不同载荷下齿轮传动产生的噪声程度不同,原因在于不同载荷下轮齿产生的变形量不同,造成的撞击不同 [5] [6] 。论文提出使用弧齿圆锥轮副代替直齿圆锥齿轮副,通过直齿圆锥齿轮和弧齿圆锥齿轮在重合度、齿跟弯曲应力和齿面接触应力的比较,齿跟弯曲应力和齿面接触应力大小的比较是为了反映出轮齿综合的变形量,间接得到齿跟弯曲应力和齿面接触应力对噪声的影响,得弧齿圆锥齿轮副在传动过程中其轮齿的综合力学性能要优越于直齿圆锥齿轮副相应的轮齿性能。

如图1所示,可回转式卧式主轴头内部结构形式,具有水平面四个工位回转的功能,拓宽了数控龙门加工中心的加工范围。可回转式卧式主轴头的动力传递是通过2.BT50传动拉杆带动4.直齿圆锥齿轮1,4.直齿圆锥齿轮1与键连接在6主轴上的5.直齿圆锥齿轮2的啮合,实现了将2.BT50传动拉杆的立式旋转动力转化为6主轴的水平旋转动力,并通过主轴带动刀具完成切削加工的任务。

2. 直齿圆锥齿轮与弧齿圆锥重合度分析

选用某机床厂数控龙门加工中心可回转式卧式主轴头中的一对直齿圆锥齿轮和弧齿圆锥齿轮啮合齿轮对,进行接触分析,以初步分析齿轮轮齿的应力分布和变形情况。

1. 卧式头拉盘 2. BT50传动拉杆 3. 卧式回转盘 4. 直齿圆锥齿轮15. 直齿圆锥齿轮2 6. 主轴

1. 卧式头拉盘 2. BT50传动拉杆 3. 卧式回转盘 4. 直齿圆锥齿轮15. 直齿圆锥齿轮2 6. 主轴

Figure 1. But rotary horizontal spindle head

图1. 可回转式卧式主轴头

相比较的两组齿轮除了类型不同之外,其他参数设置都相同。通过表1直齿圆锥齿轮参数和表2弧齿圆锥齿轮参数中的重合度一栏的数据分别为2.0411、3.4908,可以很容易的得到弧齿圆锥齿轮的重合度要比直齿圆锥齿轮大71%,而重合度是减少噪声的一项重要的指标,可见在同样的工作条件下弧齿圆锥齿轮产生的噪声要比直齿圆锥齿轮少的多。

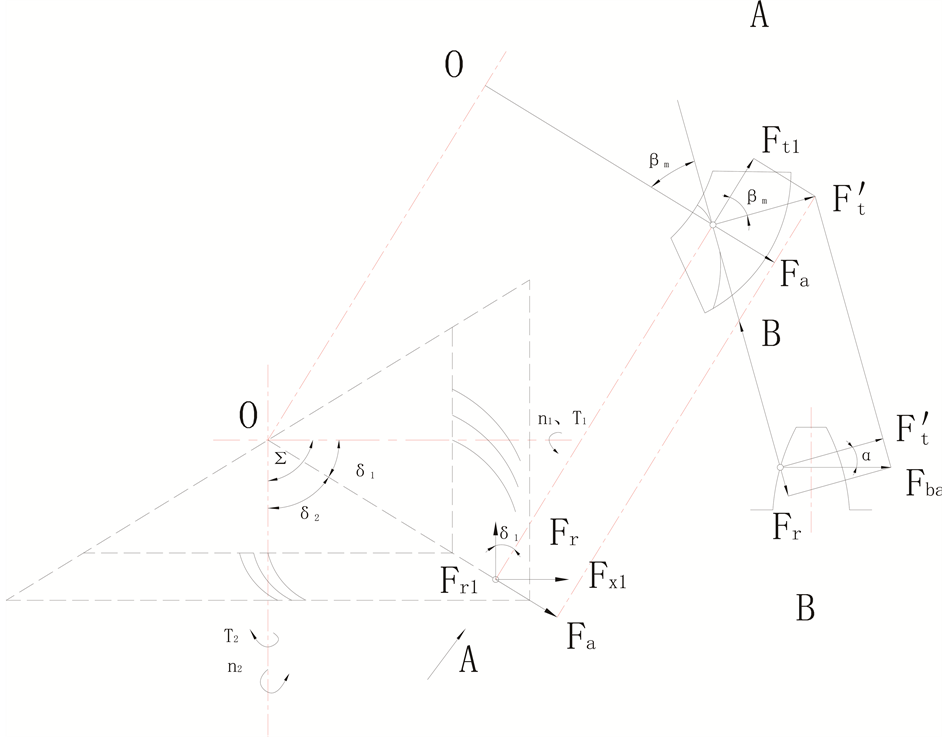

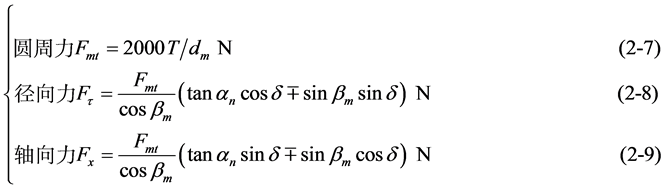

3. 轮齿受力分析

两对圆锥齿轮均采用合金结构钢,在工作时额定功率为10 kW,转速3000 rpm [7] 。

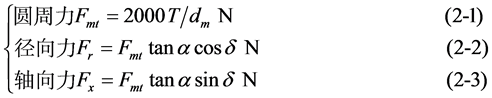

3.1. 直齿圆锥齿轮轮齿的受力分析

图2所示,为齿轮啮合传动时主动齿轮的受力情况,不考虑摩擦力时,轮齿所受总作用力Fn将沿着啮合线方向,Fn称为法向力。Fn在分度圆上可分解为切于分度圆的切向力Ft和沿半径方向并指向轮心的径Fr。

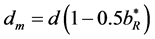

式中: dm齿宽中点分度圆直径(mm), ;

;

T—名义转矩(N∙m), [8] ;

[8] ;

P—名义功率(kW);

n—转速(r/min)。

Figure 2. Bevel gears force analysis diagram

图2. 圆锥齿轮受力分析简图

Table 1. Spur bevel gear parameters [9]

表1. 直齿圆锥齿轮参数 [9]

Table 2. Arc tooth taper gear parameters

表2. 弧齿圆锥齿轮参数

由公式得:

圆周力Fmt = 459.492 N。

径向力Fr = 118.258 N。

轴向力Fx = 118.258 N。

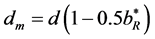

3.2. 弧齿圆锥齿轮轮齿受力分析

式中:dm 齿宽中点分度圆直径(mm), ;

;

T—名义转矩 (N∙m), ;

;

P—名义功率 (kW);

n—转速 (r/min);

圆周力Fmt = 459.492 N;

径向力Fτ = −139.402 N;

轴向力Fx = 461.555 N。

4. ANSYS Workbench线性静力学结构分析

文章中分析直齿圆锥齿轮和弧齿圆锥齿轮生成的模型时其齿数、模数等基本参数保持一致,并且将模型进行同载荷同约束的分析。

在结构尺寸、材料均相同的情况下,同时在直齿圆锥齿轮和弧齿圆锥齿轮上施加相同大小方向的扭矩力。直齿圆锥齿轮和弧齿圆锥齿轮分别在齿面接触应力、应变和齿跟弯曲应力及应变的状况 [10] [11] 。

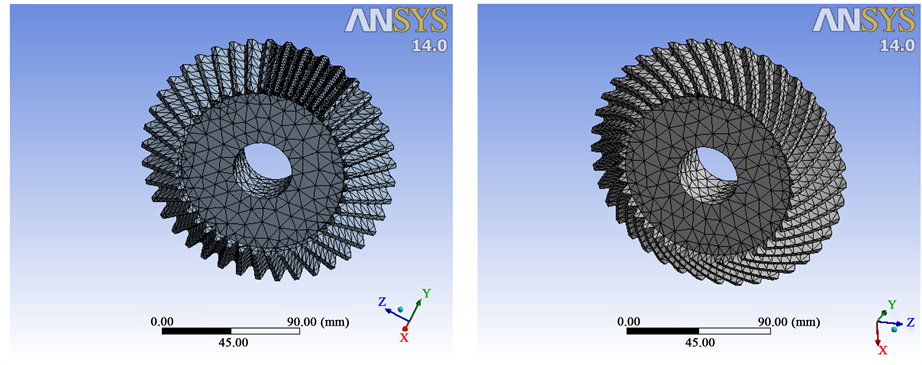

1) 直齿圆锥齿轮和弧齿圆锥齿轮网格的划分 (图3)

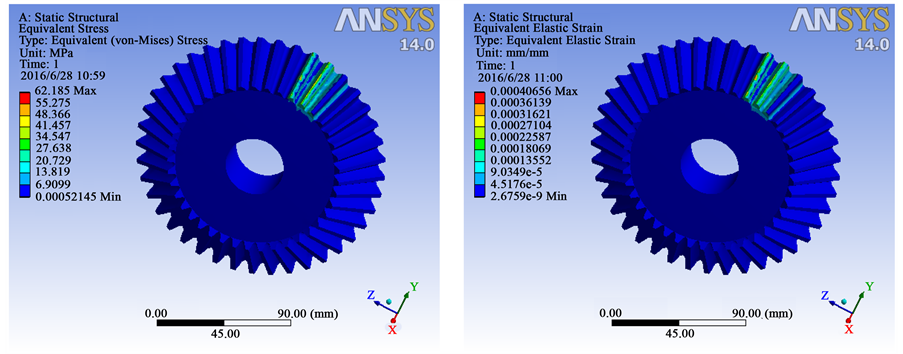

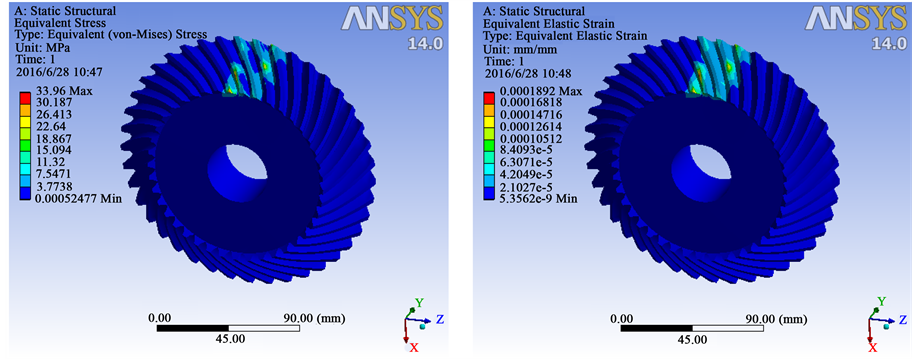

2) 通过直齿圆锥齿轮和弧齿圆锥齿轮接触应力、接触应变的分析

通过图4圆锥齿轮接触分析中(a)、(b)、(c)、(d)四幅图可以容易得知:直齿圆锥齿轮等效应力云图和等效应变云图分别为62.185 MPa、0.41 μm, 弧齿圆锥齿轮等效应力云图和等效应变云图分别为33.96 Mpa、0.19 μm。在同样受到31834 N∙mm的扭矩作用时,弧齿圆锥齿在接触应力只占直齿圆锥齿轮接触应力的54.6%,等效应变也只占46.3%。综合以上的数据来看,弧齿圆锥齿轮的力学性能的确要优越于直齿圆锥齿轮的力学性能。

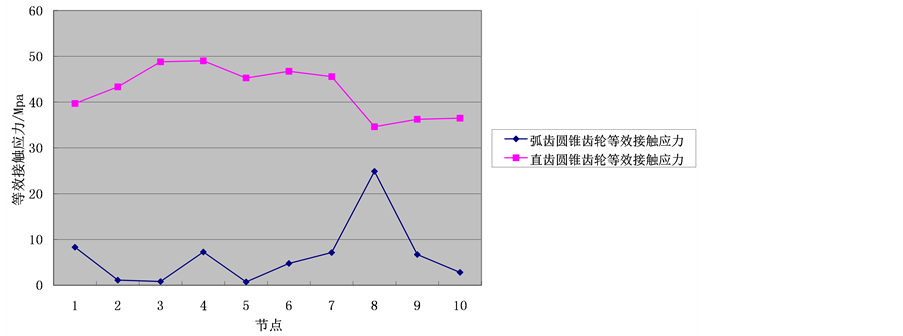

将图中直齿圆锥齿轮和弧齿圆锥齿轮轮齿接触线上节点依次从小端到大端平均取10个节点,并将其等效应力列在表1、表2上,并生成应力对比图。

通过表3、表4、图5可以明显看出,同等约束、载荷作用下、直齿圆锥齿轮接触线上的接触应力比弧齿圆锥齿轮受力要大,可见,弧齿圆锥齿轮较直齿圆锥齿轮的接触强度比直齿圆锥齿轮的要大。

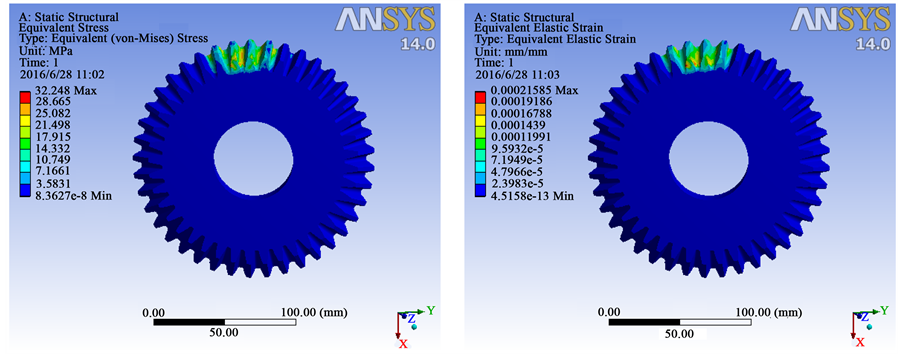

3) 通过直齿圆锥齿轮和弧齿圆锥齿轮齿跟弯曲等效应力、应变的分析

通过图6圆锥齿轮齿跟弯曲应力分析中(a)、(b)、(c)、(d)四幅图可以容易得知:直齿圆锥齿轮齿跟弯曲等效应力云图和齿跟弯曲等效应变云图分别为32.248 MPa、0.22 μm, 弧齿圆锥齿轮齿跟弯曲等效应力云图和齿跟弯曲等效应变云图分别为19.963 Mpa、0.12 μm。在同样受到31834 N∙mm的扭矩作用时,弧齿圆锥齿在齿跟等效弯曲应力只占直齿圆锥齿轮齿跟等效弯曲应力的61.9%,齿跟弯曲等效应变也只占54.5%。综合以上的数据来看,弧齿圆锥齿轮的轮齿的弯曲承受能力要优越于直齿圆锥齿轮的轮齿力学性能。

(a) (b)

(a) (b)

Figure 3. Bevel gears meshing diagram. (a) Straight bevel gear meshes; (b) Arc tooth taper gear meshes

图3. 圆锥齿轮网格划分图。(a)直齿圆锥齿轮网格图;(b)弧齿圆锥齿轮合网格图

(a) (b)

(a) (b) (c) (d)

(c) (d)

Figure 4. Bevel gear contact analysis. (a) Straight bevel gear equivalent stress nephogram; (b) Straight bevel gear equivalent strain contours; (c) Arc tooth taper gear equivalent stress nephogram; (d) Arc tooth taper gear equivalent strain nephogram

图4. 圆锥齿轮接触分析。(a)直齿圆锥齿轮等效应力云图;(b)直齿圆锥齿轮等效应变云图;(c)弧齿圆锥齿轮等效应力云图;(d)弧齿圆锥齿轮等效应变云图

Table 3. Spur bevel gear contact line 10 nodes equivalent stress

表3. 直齿圆锥齿轮接触线上10节点等效应力

Table 4. Arc tooth taper gear contact line 10 nodes equivalent stress

表4. 弧齿圆锥齿轮接触线上10节点等效应力

Figure 5. Spur bevel gear compared with equivalent arc tooth taper gear contact stress

图5. 直齿圆锥齿轮与弧齿圆锥齿轮等效接触应力比较

(a) (b)

(a) (b) (c) (d)

(c) (d)

Figure 6. Bevel gear tooth bending stress analysis. (a) Straight tooth bevel gear tooth with equivalent stress nephogram; (b) Straight bevel gear with equivalent strain nephogram; (c) Arc tooth taper gear tooth with equivalent stress nephogram; (d) Arc tooth taper gear tooth with equivalent strain contours

图6. 圆锥齿轮齿跟弯曲应力分析。(a)直齿圆锥齿轮齿跟等效应力云图;(b)直齿圆锥齿轮齿跟等效应变云图;(c)弧齿圆锥齿轮齿跟等效应力云图;(d)弧齿圆锥齿轮齿跟等效应变云图

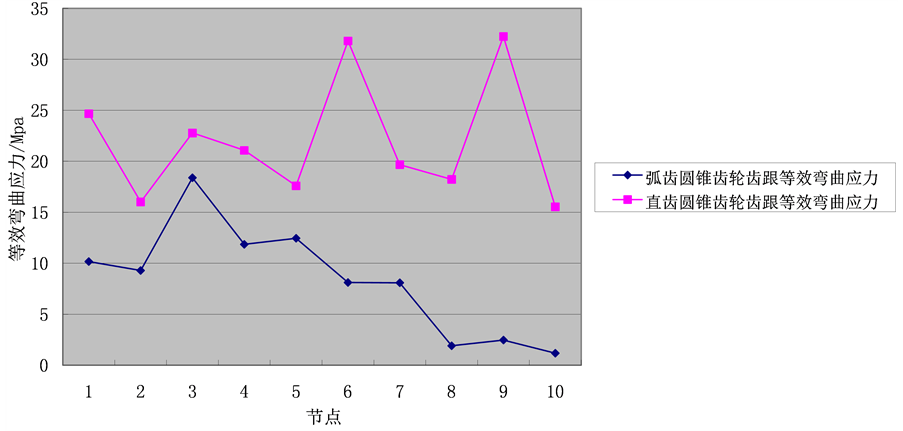

将图中直齿圆锥齿轮和弧齿圆锥齿轮轮齿齿跟线上节点依次从小端到大端平均取10个节点,并将其等效应力列在表5、表6上,并生成齿跟弯曲应力对比图。

通过表5、表6、图7可以明显看出,同等约束、载荷作用下、直齿圆锥齿轮齿跟上的等效弯曲应力值的分布比弧齿圆锥齿轮的值偏高,可见,弧齿圆锥齿轮较直齿圆锥齿轮的齿跟承载能力强度比直齿圆锥齿轮的高。

5. 结论

由以上的分析可知:在同等情况下,弧齿圆锥齿轮比直齿圆锥齿轮啮合时的重合度要大71%,前者接触应力只占后者的54.6%,前者等效应变只占后者的46.3%,前者等效弯曲应力只占后者的61.9%,前者的齿跟弯曲等效应变只占后者54.5%,因为弧齿圆锥齿轮比直齿圆锥齿轮实际重合度要大,可以得到其所产生噪声也要比后者的小。弧齿圆锥齿轮比直齿圆锥齿轮轮齿的综合力学性要高。

Figure 7. Spur bevel gear with arc tooth taper gear equivalent tooth compared with bending stress

图7. 直齿圆锥齿轮与弧齿圆锥齿轮等效齿跟弯曲应力比较

Table 5. Spur bevel gear with 10 nodes equivalent stress

表5. 直齿圆锥齿轮齿跟上10节点等效应力

Table 6. Arc tooth taper gear tooth with 10 nodes equivalent stress

表6. 弧齿圆锥齿轮齿跟上10节点等效应力

最终使得弧齿圆锥齿轮轮齿的变形量要小于直齿圆锥齿轮的轮齿变形量。因此可得出弧齿圆锥齿轮副在传动过程中所产生的振动冲击会减少,噪声也会降低。基于以上结论,数控龙门加工中心可回转式卧式主轴头应采用弧齿圆锥齿轮副来传动,这样会使得更换前70分贝的噪声降至到60分贝,噪声得到了的降低。

文章引用

张钦搏,宋爱平,罗超,张海滨,王树凤. 直齿圆锥齿轮与弧齿圆锥齿轮轮齿应力比较

The Comparison of Straight Tooth Bevel Gear and Spiral Bevel Gear about the Stress of Gear Tooth[J]. 仪器与设备, 2016, 04(02): 7-16. http://dx.doi.org/10.12677/IaE.2016.42002

参考文献 (References)

- 1. 高建平. 弧齿锥齿轮与准双曲面齿轮非线性系统动力学[D]: [博士学位论文]. 西安: 西北工业大学, 1999.

- 2. 曹雪梅, 周彦伟. 弧齿圆锥齿轮的传动误差、重合度和噪声的关系[J]. 机械传动, 2003(2): 43-45.

- 3. 邓效忠, 方宗德等. 高重合度弧齿锥齿轮的性能分析与研究[J]. 航空动力学报, 2003(6): 744-748.

- 4. 王中荣, 王三民, 牛治永. 直齿圆锥齿轮接触应力分布规律研究[J]. 机械设计与制造, 2009(10): 118-120.

- 5. 张志强, 任家骏. 斜齿圆锥齿轮与直齿圆锥齿轮应力分析研究[J]. 科学之友, 2009(20): 25-26.

- 6. 韩兴乾, 陈东帆. 基于Ansys的圆锥齿轮参数化建模及接触分析[J]. 机械传动, 2013(11): 94-98.

- 7. 孙敢, 奚小波, 张瑞宏. 基于Ansys的圆锥齿轮的有限元分析[J]. 农业装备技术, 2011(6): 45-48.

- 8. 吴忠鸣, 王新云等. 基于Ansys的直齿圆锥齿轮建模及动态接触有限元分析[J]. 科学之友, 2005(5): 49-52.

- 9. 张占东, 崔永霞. 非对称直齿圆锥齿轮齿面接触应力分析[J]. 机械工程与自动化, 2013(2): 41-42.

- 10. Song, D. and Lin, H. (2013) Finite Element Analysis of Contact Fatigue and Bending Fatigue of a Theoretical Assembling Straight Bevel Gear Pair. Journal of Central South University, No. 20, 41-42.

- 11. Sobolewski, B. and Marciniec, A. (2013) Method of Spiral Bevel Gear Tooth Contact Analysis Performed in CAD Environment. Aircraft Engineering and Aerospace Technology, 85, 467-474. http://dx.doi.org/10.1108/AEAT-11-2012-0207