Metallurgical Engineering

Vol.04 No.02(2017), Article ID:21217,7

pages

10.12677/MEng.2017.42020

Design and Development of Red Mud-Based Desilication and Dephosphorization Agent for Hot Metal Pretreatment

Guoshan Ning1,2,3, Jiali Sun1,2, Chi Zhang1,2, Bo Zhang1,2, Chengjun Liu1,2, Maofa Jiang1,2

1School of Metallurgy, Northeastern University, Shenyang Liaoning

2Key Laboratory for Ecological Metallurgy of Multimetallic Mineral, Ministry of Education, Northeastern University, Shenyang Liaoning

3Anshan Anming Company Limited, Anshan Liaoning

Received: Jun. 1st, 2017; accepted: Jun. 27th, 2017; published: Jun. 30th, 2017

ABSTRACT

A novel desilication and dephosphorization agent for hot metal pretreatment was designed and developed by the chemical modification of Bayer red mud. According to the determination results of melting properties for the red mud-based desilication and dephosphorization agent, the simulation experiment of the hot metal pretreatment was carried out at high temperature, and the results were shown as follows. The melting properties of the red mud-based desilication and dephosphorization agent could be improved remarkably by a proper addition of CaO. The red mud-based desilication and dephosphorization agent with the mass ratio of 100:30 for red mud and CaO was used in the simulation experiment process of the hot metal pretreatment. The desilication ratio and the dephosphorization ratio in the hot metal reached 98.2% and 75.5%, respectively.

Keywords:Bayer Red Mud, Chemical Modification, Melting Property, Hot Metal Pretreatment, Desilication and Dephosphorization

赤泥基铁水预处理脱硅脱磷剂的设计与开发

宁国山1,2,3,孙嘉丽1,2,张驰1,2,张波1,2,刘承军1,2,姜茂发1,2

1东北大学冶金学院,辽宁 沈阳

2东北大学,多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳

3鞍山鞍明实业有限公司,辽宁 鞍山

收稿日期:2017年6月1日;录用日期:2017年6月27日;发布日期:2017年6月30日

摘 要

本文对拜耳法赤泥进行改质后制备出一种铁水预处理脱硅脱磷剂,在其熔化性能测定的基础上,进行了铁水预处理脱硅脱磷高温模拟实验研究。研究结果表明:在赤泥中适量加入CaO进行改质,可显著降低赤泥的熔点,提高其熔化速度。利用赤泥与CaO质量比为100:30的赤泥基脱硅脱磷剂进行铁水预处理,铁水脱硅率达到98.2%,脱磷率达到75.5%,脱硅脱磷效果显著。

关键词 :拜耳法赤泥,改质,熔化性能,铁水预处理,脱硅脱磷

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

氧化铝生产过程中产生的固体废弃物称为赤泥。据统计,生产1 t铝大概需要2 t氧化铝,而生产1 t氧化铝大概能产生1~1.8 t赤泥,再加上铝工业的发展,其数量相当可观 [1] 。目前,国内外对于赤泥的综合利用主要包括提取有价金属,用于建材生产,如生产水泥、填充材料等,但是利用率仅为15%左右 [2] 。造成大量的资源浪费和环境污染,对人类的生产、生活造成了许多直接和间接的影响 [3] 。国内外许多冶金学者在铁水脱硅脱磷方面进行了大量的研究,如:Kaid [4] 等研究了关于固相Ca3P2O8饱和的CaO-P2O5-FetO体系,Tamura [5] 等研究了关于(Mg, Fe)O固溶体饱和的CaO-MgO-FetO-P2O5双液相渣,宝钢采用烧结矿粉、集尘粉做脱硅剂 [6] ,住友金属的SRP法 [7] 、名古屋厂的LD-ORP法 [8] 、NKK福山厂的少渣冶炼技术 [9] 、新日铁公司室兰厂的MURC法 [10] 等,但有关赤泥在铁水预处理脱硅脱磷方面的研究并不多见。

赤泥中含有含量较高的氧化铁、氧化钠和氧化铝,二氧化硅含量较低,氧化性高。赤泥颗粒分散性好,比表面积大,比较适合作为铁水预处理的脱硅脱磷剂。为此,以赤泥为主要原料经适当改质后可制备一种用于铁水预处理的脱硅脱磷剂,一方面能降低铁水中的硅含量和磷含量,缓解炼钢脱硅脱磷压力;另一方面可实现赤泥资源的综合利用,节约能源和资源。该研究具有十分重要的经济价值和社会意义。

2. 赤泥改质方案的设计

表1所示为国内某铝厂拜耳法赤泥成分。

由表1所示赤泥成分可知,其主要成分为Fe2O3,具有高氧化性,同时含有一定量的Al2O3、Na2O可以作为脱硅脱磷剂的基础成分和助熔剂,具有降低渣熔点、黏度的作用。然而赤泥中CaO含量较低,熔点较高,在铁水预处理温度下,不能保持较好的流动性,结合脱磷脱硅剂的成分特点及脱磷的“三高一低”的基本要求,向赤泥中添加一定量的CaO,可降低赤泥基脱硅脱磷剂的熔点,增强其流动性,并提高碱度,增强赤泥的脱磷能力。

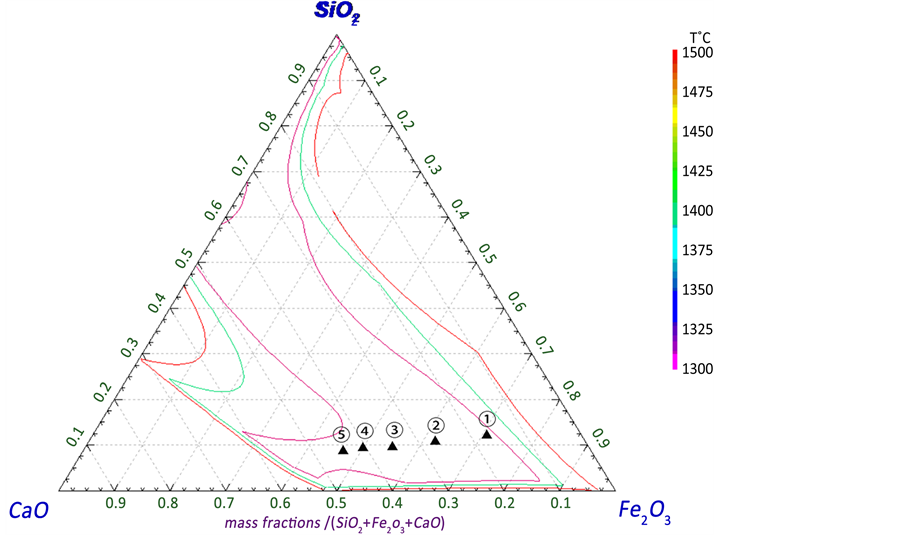

利用Factsage热力学计算软件得出CaO-SiO2-Fe2O3-14%Al2O3-6%Na2O系熔渣的液相线,如图1所示。

Table 1. The chemical composition of red mud (mass,%)

表1. 赤泥的化学成分(质量分数,%)

注:烧损主要来源于赤泥中的结晶水和羟基分解水。

Figure 1. CaO-SiO2-Fe2O3-14%Al2O3-6%Na2O phase diagram

图1. CaO-SiO2-Fe2O3-14%Al2O3-6%Na2O相图

在赤泥中添加CaO后,当w (赤泥):w (CaO) = 100:10时,赤泥基改质渣的成分在相图中如①号标记所示;当w (赤泥):w (CaO) = 100:20时,赤泥基改质渣的成分在相图中如②号标记所示;当w (赤泥):w (CaO) = 100:30时,赤泥基改质渣的成分在相图中如③号标记所示;当w (赤泥):w (CaO) = 100:40时,赤泥基改质渣的成分在相图中如④号标记所示;当w (赤泥):w (CaO) = 100:50时,赤泥基改质渣的成分在相图中如⑤号标记所示。

铁水预处理温度通常为1300℃~1400℃。分析相图可知,通过向赤泥中添加CaO进行改质,当w (赤泥):w (CaO)在100:10~100:50范围内时,改质后赤泥的熔点能够满足铁水预处理的要求。因此,确定赤泥基脱硅脱磷剂的改质方案为w (赤泥):w (CaO) = 100:10~100:50。

3. 实验方法

3.1. 熔化性能测定

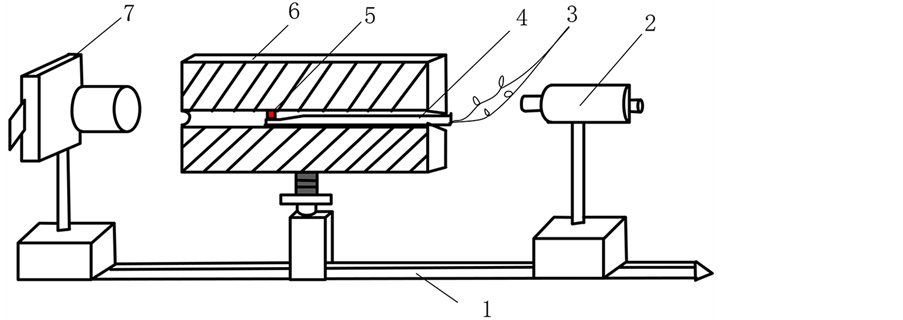

熔化性能测定实验以赤泥为主要原料,加入不同量的CaO进行改质,制备成不同碱度的赤泥基改质渣,测定其熔化性能。熔化性能采用图2所示熔点熔速测定仪测定。

1-轨道;2-光源;3-热电偶;4-托样管;5-试样;6-铂丝炉;7-摄像头

1-轨道;2-光源;3-热电偶;4-托样管;5-试样;6-铂丝炉;7-摄像头

Figure 2. The structure diagram of melting point and rate measuring instrument

图2. 熔点熔速测定仪结构简图

Table 2. Chemical composition of molten iron

表2. 铁水成分(质量分数,%)

熔化性能测定实验采用半球熔点法进行,升温速率为10℃/min。当试样熔化至原始高度1/2时的温度为熔点,熔化至原始高度3/4时的温度为流动温度。将设备升温至1350℃恒温10 min后,再将试样推入电阻炉恒温区,当试样高度变为原始高度的1/2时所需要的时间即为熔速。同组实验至少做3次,取平均值。

3.2. 脱硅脱磷高温模拟实验

利用质量分数为97%的CaO试剂(分析纯)进行赤泥改质。脱硅脱磷高温模拟实验所用铁水成分如表2所示。

将成分如表2所示的生铁置于刚玉坩埚中,然后放进MoSi2高温管式炉恒温区内,通电后升温,并通入Ar气。温度升至1350℃后恒温0.5 h。生铁熔清后取样并加入赤泥基改质渣,将加渣时刻记为0时刻,之后分别在5 min、10 min、15 min、30 min、60 min用石英管吸取铁水样品,取样后盖上密封塞等待下次取样。60 min取样结束后,取出坩埚空冷。所取铁水样品采用红外碳硫分析仪(CS230)测定其中的C的含量,用分光光度计(7230G)测定P的含量,用电感耦合等离子体发射光谱仪(Optima 4300DV)测定Si的含量。

4. 结果分析与讨论

4.1. 赤泥改质渣的熔化性能

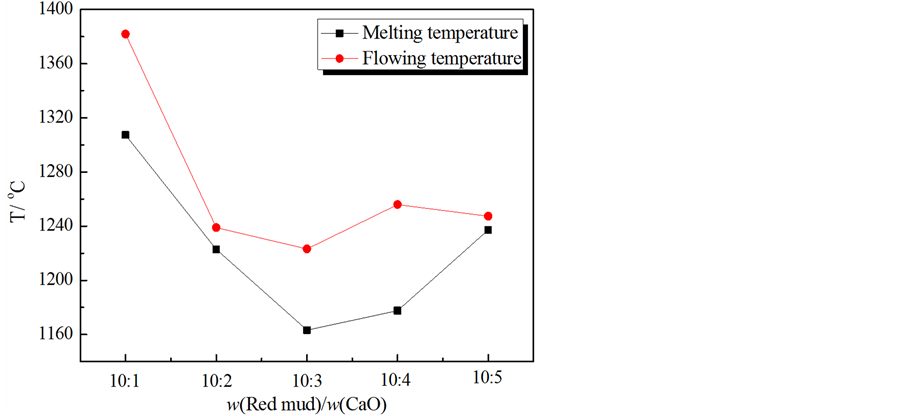

熔化性能测定实验过程中,赤泥基改质渣的高度变化情况如图3所示。各组赤泥基改质渣的熔点和流动温度测定结果如图4所示。

由图4可知,随着渣中CaO的配比量增加,渣的熔化温度和流化温度呈现先降低后增高的趋势。在赤泥与CaO质量比为100:30时,分别为1163.2℃和1223.2℃,熔化性能最好。

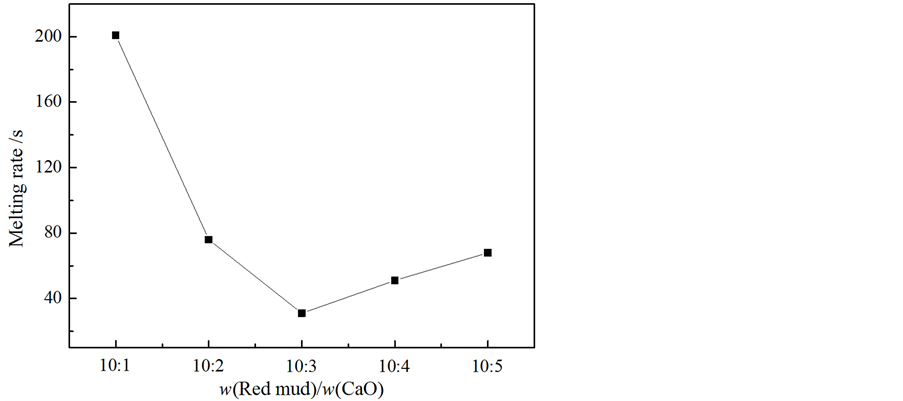

熔化速度的实验结果如图5所示。改质渣的熔化速度随着渣中CaO配比的增加呈现先加快后变慢的

软化温度 半球温度 流动温度

软化温度 半球温度 流动温度

Figure 3. Height-change of the test sample in the melting process

图3. 熔化过程中高度变化图

Figure 4. The melting temperature and flowing temperature of modified red mud-based slag under different composition

图4. 不同成分赤泥改质渣的熔化温度和流动温度

Figure 5. The melting rate of the modified red mud-based slag under different composition

图5. 不同成分赤泥改质渣的熔化速度

Figure 6. C, P, Si content of the melting iron under different time in high temperature simulation experiment of desilication and dephosphorization

图6. 脱硅脱磷高温模拟实验过程中铁水的C、P、Si含量变化

趋势,其中赤泥与CaO质量比为100:30时渣的熔化速度最快为31 s。

在铁水预处理温度下,赤泥基脱硅脱磷剂应具有较好的流动性,否则将会影响脱硅脱磷效果,同时应具有较好的化渣速度,提高生产效率,因此赤泥与CaO质量比为100:30的改质渣为最优渣系。

4.2. 赤泥改质渣的脱硅脱磷效果

铁水预处理脱硅脱磷高温模拟实验过程中铁水的C、P、Si元素的含量变化如图6所示。由实验结果可知,随着时间的推移,铁水中的硅、磷、碳脱除速度基本上呈现出前期较快,后期较慢,最后趋于稳定的趋势。初始时刻渣中的氧化铁含量较高,脱硅脱磷反应剧烈发生。随着渣金反应的进行,渣中氧化铁被大量消耗,渣系成分会进入高熔点区域,逐渐远离液相区,熔渣黏度随之变大,脱硅脱磷动力学条件变差,因此实验后期脱硅脱磷能力随之降低。硅与氧的结合能力较磷与氧的结合能力强,最终铁水脱硅率达到98.2%,脱磷率达到75.5%。

5. 结论

1) 在拜耳法赤泥中适量加入CaO进行改质,可显著降低赤泥的熔点,提高其熔化速度。当赤泥与CaO质量比为100:30时,赤泥改质渣的熔化温度和流动温度最低,分别为1163.2℃和1223.2℃,熔化速度最快,为31 s,满足铁水预处理要求。

2) 利用赤泥与CaO质量比为100:30的赤泥基脱硅脱磷剂进行铁水预处理高温模拟实验,铁水脱硅率达到98.2%,脱磷率达到75.5%。

文章引用

宁国山,孙嘉丽,张 驰,张 波,刘承军,姜茂发. 赤泥基铁水预处理脱硅脱磷剂的设计与开发

Design and Development of Red Mud-Based Desilication and Dephosphorization Agent for Hot Metal Pretreatment[J]. 冶金工程, 2017, 04(02): 134-140. http://dx.doi.org/10.12677/MEng.2017.42020

参考文献 (References)

- 1. 张鹏科, 杨印东, 李光强. 用赤泥进行铁水预处理[J]. 矿业快报, 2005, 21(3): 26-30.

- 2. 杨征, 石晓慧. 赤泥: 破解环保难题[J]. 中国有色金属, 2010(9): 54-55.

- 3. 梁媛, 陈均宁. 赤泥的危害及综合利用[J]. 大众科技, 2014(7): 33-34.

- 4. Kaida, Y., Hasegawa, M., Iwase, M., et al. (2005) A New Experimental Technique for Determinations of the Activities of P2O5 and FexO—The System CaO-P2O5-FexO. Metallurgical and Materials Transactions B, 36, 43-51. https://doi.org/10.1007/s11663-005-0004-5

- 5. Tamura, T., Nagasaka, T. and Hino, M. (2004) Phase Equilibria of Two-Liquid CaO-MgO-FetO-P2O5 Slag Saturated with (Mg, Fe)O. ISIJ Internatianal, 44, 476-481. https://doi.org/10.2355/isijinternational.44.476

- 6. 林成城, 施月循. 不同脱硅剂对铁水脱硅效果的研究[J]. 宝钢技术, 1999(6): 29-32.

- 7. Yoshida, K., Yamazaki, I., Tozaki, Y., et al. (1990) Development of Effective Refining Process Consisting of Both Hot Metal Pretreatment and Decarburization in Two Top and Bottom Blown Converters. Tetsu-to-Hagane, 11, 1817-1822. https://doi.org/10.2355/tetsutohagane1955.76.11_1817

- 8. Ina, M. (1991) Metallurgical Characteristics of LD Type Hot Metal Pretreatment. Current Advances in Materials and Processes, 4, 1154.

- 9. Wakamatsu, S.I. (1996) Dephosphorization at Hot Metal Pretreatment in a BOF Vessel. Current Advances in Materials and Processes, 9, 864.

- 10. Kitamura, S.Y., Yonezawa, K., Ogawa, Y., et al. (2002) Improvement of Reaction Efficiency in Hot Metal Dephosphorization. Ironmaking and Steelmaking, 29, 121-124.