Material Sciences

Vol.07 No.06(2017), Article ID:22184,7

pages

10.12677/MS.2017.76082

Preparation and Properties of Super-Hydrophobic Composite Film on Magnesium Alloy Surface

Xiang Liu, Ningning Chen, Yanhua Wang*

Key Laboratory of Marine Chemistry Theory and Technology, Ministry of Education, College of Chemistry and Chemical Engineering, Ocean University of China, Qingdao Shandong

Received: Sep. 2nd, 2017; accepted: Sep. 21st, 2017; published: Sep. 27th, 2017

ABSTRACT

A super-hydrophobic composite film was prepared by coating the graphene/polystyrene blends on the surface of magnesium alloy after treating by micro arc oxidation method. The scanning electron microscopy (SEM), contact angle tester and Fourier transform infrared spectroscopy (FTIR) were used to characterize the surface morphology, wettability and chemical composition of the super-hydrophobic composite film. In addition, the polarization curves and the electrochemical impedance spectroscopy were also employed to evaluate the anticorrosive property of the coatings. Compared with the unmodified magnesium alloy, the corrosion current density of the super-hydrophobic composite film is reduced by four orders of magnitude, which greatly improved the corrosion resistance of magnesium alloy.

Keywords:Polystyrene, Graphene, Super-Hydrophobic Composite Film, Corrosion Protection

镁合金表面超疏水复合膜层的制备及 性能研究

刘翔,陈宁宁,王燕华*

中国海洋大学化学化工学院,海洋化学理论与工程技术教育部重点实验室,山东 青岛

收稿日期:2017年9月2日;录用日期:2017年9月21日;发布日期:2017年9月27日

摘 要

本文通过将石墨烯/聚苯乙烯共混溶液涂覆在微弧氧化处理后的AZ91镁合金表面,得到了一种超疏水复合膜层。采用了扫描电子显微镜(SEM)、接触角测试仪、傅里叶红外分析(FTIR)进行表征,研究了超疏水复合膜层的表面形貌、润湿性能和化学组成。采用极化曲线和电化学阻抗方法评价了膜层的耐蚀性能。与未加修饰的镁合金试样比较,超疏水复合膜层的腐蚀电流密度降低了4个数量级,提高了镁合金的耐蚀性能。

关键词 :聚苯乙烯,石墨烯,超疏水复合膜,腐蚀保护

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

镁合金具有比重低、强度和刚度高、易重新利用等优势,是现今金属功能材料中最轻的 [1] ,广泛应用于交通运输、航天航空和电子产品等方面 [2] 。然而,由于镁金属的标准电极电位较低,因此在腐蚀体系中容易发生点蚀、电偶腐蚀等 [3] 。提升镁合金的耐腐蚀性能已成为其广泛应用必须解决的关键所在。

微弧氧化(MAO)通过在镁合金表面形成一层硬度高、耐蚀、绝缘性好的氧化物陶瓷膜,已经成为镁合金常用的腐蚀防护手段之一。但是,由于微弧氧化过程中的气体喷射 [4] ,形成的陶瓷膜中有大量的微孔和细缝,抑制了其耐蚀性能的提升。为提高微弧氧化膜层的耐蚀性,须对其进行封孔处理或研发双层复合膜层 [5] 。微弧氧化膜表面粗糙多孔,有利于封孔材料的依附,微弧氧化结合超疏水处理成为一种新型的封孔后处理方式 [6] [7] [8] 。

而近年流行的石墨烯材料,因其优秀的化学稳定性、良好的导电性和疏水性,在金属防腐方面有着重大的应用潜力 [9] [10] 。

因此,本文采用石墨烯对微弧氧化处理后的镁合金进行封孔后处理,并对制备的复合膜层进行性能研究。

2. 实验方法

2.1. 实验试剂

实验过程中所用的主要化学试剂见表1所示。

实验中所使用的基体材料为AZ91镁合金,其化学成分见表2。

2.2. 电极制备

将AZ91镁合金(Ø10 mm × 10 mm)连接铜导线,用环氧树脂灌封制成电极。电极用SiC砂纸逐级打磨至2000 #,再用蒸馏水冲洗、无水乙醇清洗除油,冷风吹干待用。

2.3. 膜层制备

微弧氧化采用恒电流模式,电流密度20 mA/cm2,采用硅酸盐体系,反应温度10℃左右,反应时间

Table 1. Experiment reagents

表1. 实验试剂一览表

Table 2. Chemical composition of AZ91 magnesium alloy (wt%)

表2. AZ91镁合金化学组成(wt%)

为30 min。待微弧氧化后将电极取出,用蒸馏水清洗后冷风吹干待用。

室温下,配制含量为1 mg/ml的聚苯乙烯/乙酸乙酯分散液和石墨烯/乙酸乙酯分散液,将两者等体积混合,超声分散均匀,得到聚苯乙烯/石墨烯共混液。移取聚苯乙烯/石墨烯共混液10 ul,滴加至微弧氧化后的镁电极表面,涂覆均匀,自然干燥,反复滴涂,直至获得厚度约为30 μm的超疏水复合膜层。同样方法涂覆1 mg/ml聚苯乙烯溶液,得到聚苯乙烯复合膜层。

2.4. 测试和表征

本实验采用Hitachi S-4800型扫描电子显微镜来表征样品的表面能形貌;通过Dataphysics OCA20接触角测量仪进行接触角的测量和润湿性能分析;使用Model 8700型傅里叶变换红外光谱仪对样品进行表征;动电位极化和电化学阻抗测试均在PARSTAT S2263电化学工作站中进行,腐蚀介质均为3.5 wt.%NaCl溶液,极化曲线测试扫速为0.5 mv/s,阻抗测试频率范围10−1 Hz~105 Hz,扰动20 mv。电化学测试均使用三电极体系,辅助电极为铂片电极,为参比电极为饱和甘汞电极。

3. 结果与讨论

3.1. 膜层的表面形貌和润湿性能

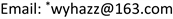

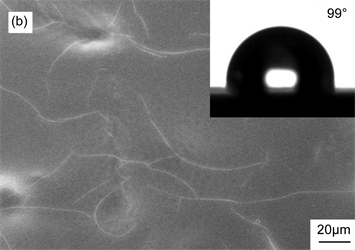

各试样的表面形貌和接触角见图1,图1(a)中的微弧氧化膜层表面粗糙多孔,孔径范围在10~50 μm,这是因为微弧氧化的过程中不断发生的火花放电和气体喷射,膜层表面接触角为30˚,表现为超亲水。图1(b)是经过聚苯乙烯滴涂后的表面形貌,表面呈现均匀平整,微弧氧化膜层表面的孔隙和缝隙基本被封闭,表面疏水接触角达到99˚。图1(c)是经过聚苯乙烯/石墨烯共混液滴涂后的试样表面形貌,从图中我们可以看出,石墨烯已均匀覆盖在试样表面,膜层表面接触角达到159˚,达到超疏水的标准。这一方面是由于微弧氧化使膜层粗糙度上升,另一方面是因为石墨烯的疏水性使试样表面达到了超疏水。

Figure 1. Surface morphologies and contact angles of MAO intermediate layer (a), polystyrene composite film (b) and graphene/polystyrene composite film (c)

图1. 微弧氧化膜层接触角及试样表面形貌(a),聚苯乙烯滴涂后接触角及试样表面形貌(b),聚苯乙烯/石墨烯共混液滴涂后接触角试样表面形貌(c)

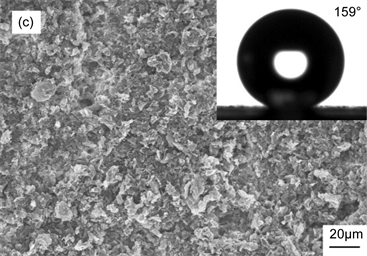

3.2. 膜层的化学组成

聚苯乙烯膜层和石墨烯/聚苯乙烯膜层的红外光谱结果见图2。从图中我们可以得出,在3026 cm−1处聚苯乙烯膜层出现了苯环的C—H峰,2851 cm−1和2919 cm−1为亚甲基的C—H对称和不对称伸缩振动峰,1602 cm−1、1493 cm−1和1453 cm−1出现了苯环的C―C峰,700 cm−1为苯环上C—H弯曲变形振动吸收峰,上述峰均为PS的特征峰 [11] [12] 。对比聚苯乙烯薄膜的红外光谱图,在3470 cm−1和1091 cm−1处聚苯乙烯/石墨烯膜层出现了较为宽且强的峰,这是分别是被完全还原的氧化石墨烯的O—H峰和C—O峰,说明聚苯乙烯已经插层到石墨烯片层中。

3.3. 膜层的防腐性能

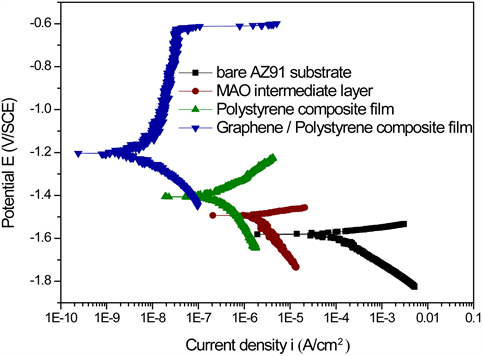

试样在3.5 wt.%NaCl溶液中的动电位极化曲线见图3。镁合金试样的腐蚀电位Ecorr为−1.57 V,腐蚀电流密度icorr为1.18 × 10−4 A/cm2,经过微弧氧化处理后,试样的Ecorr正移至−1.50 V,icorr降低了2个数量级。微弧氧化膜层在镁合金试样表面生成的陶瓷氧化层,不仅有良好的电绝缘性,而且与基体紧密结合,较好地抑制了镁合金的腐蚀。

而微弧氧化膜层再经聚苯乙烯/石墨烯修饰后试样Ecorr继续正移至−1.20 V,icorr较之降低了4个数量级,数值为1.24 × 10−8 A/cm2,聚苯乙烯/石墨烯膜层作为复合膜层的外层,起到了封孔的作用,填补了微弧氧化过程中产生的微孔和细缝,对腐蚀具有很好的阻抑作用。外部介质难以透过外层薄膜进入基体,复合膜层使试样的防腐性能大大提高。

为进一步比较各试样的耐蚀性能,将其置于3.5 wt.% NaCl溶液中进行电化学阻抗测试。通常来讲,阻抗模值|Z|f → 0越大表明材料的腐蚀速率越低,耐蚀性能越好 [13] 。

各试样的电化学阻抗膜值对比见图4,如图所示,各试样阻抗低频模值从小到大依次为|Z|bare < |Z|MAO < |Z|PS < |Z|G/PS,与裸镁合金试样比较,聚苯乙烯/石墨烯修饰的微弧氧化镁合金试样的|Z|f → 0提升了4个数量级,很好的说明了它的腐蚀速率最小,防护性能最优,验证了动电位极化曲线测试的结果。

Figure 2. FTIR images of polystyrene film and graphene/polystyrene film

图2. 聚苯乙烯薄膜和石墨烯/聚苯乙烯薄膜FTIR图

Figure 3. Potentio-dynamic polarization curves of various samples in 3.5 wt.% NaCl solution

图3. 试样在3.5 wt.%NaCl溶液中的动电位极化曲线

Figure 4. Impedance values of various samples in 3.5 wt.% NaCl solution

图4. 各试样在3.5 wt.%NaCl溶液中的阻抗膜值图

4. 结论

(1) AZ91镁合金经过微弧氧化处理,获得一层表面粗糙多孔的亲水性氧化层;经聚苯乙烯修饰后,得到了疏水性复合膜层;而经聚苯乙烯/石墨烯滴涂后,形成了超疏水复合膜层,接触角达到159˚。

(2) 镁合金经过微弧氧化后防腐性能获得了一定的提升,但表面的微孔和裂缝结构使外部介质容易进入产生局部腐蚀,聚苯乙烯膜层和聚苯乙烯/石墨烯膜层均能使微弧氧化处理后的镁合金的防腐性能进一步的提高,但后者的防腐性能更高。

文章引用

刘 翔,陈宁宁,王燕华. 镁合金表面超疏水复合膜层的制备及性能研究

Preparation and Properties of Super-Hydrophobic Composite Film on Magnesium Alloy Surface[J]. 材料科学, 2017, 07(06): 621-627. http://dx.doi.org/10.12677/MS.2017.76082

参考文献 (References)

- 1. 翟世伟, 李晓燕, 王梦龙, 等. 基于铸铝微弧氧化构筑超疏水表面及工艺优化[J]. 材料保护, 2016, 49(4): 36-39.

- 2. 李杰, 刘玉德, 黄雅婷, 等. 基于微/纳二元结构镁合金超疏水膜层的制备[J]. 中国有色金属学报, 2014, 24(7): 1707-1713.

- 3. 龚佑宁, 于连江, 潘春旭. 石墨烯及其在金属防腐中应用的研究进展[J]. 中国舰船研究, 2016, 11(1): 80-88.

- 4. Lin, G., Ding, J. and Yu, H. (2016) Re-search in Graphene-Based Anticorrosion Coatings. Progress in Chemistry -Beijing-, 28, 737-743.

- 5. 陈霞, 翟翠萍. 乳液聚合法制备纳米金/聚苯乙烯复合粒子[J]. 化学研究, 2014, 25(1): 20-23.

- 6. 庞月红, 李朝霞, 沈晓芳, 等. 静电纺丝技术制备聚苯乙烯/石墨烯复合纳米纤维[J]. 化学通报, 2012, 75(11): 1040-1043.

- 7. Lorimer, G.W. and Robson, J. (2008) Review on Research and Development of Magnesium Alloys. Acta Metallurgica Sinica, 21, 313-328. https://doi.org/10.1016/S1006-7191(08)60054-X

- 8. Hao, L., Chen, Z., Wang, R., et al. (2012) A Non-Aqueous Electrodeposition Process for Fabrication of Superhydrophobic Surface with Hierarchical Micro/Nano Structure. Applied Surface Science, 258, 8970-8973. https://doi.org/10.1016/j.apsusc.2012.05.130

- 9. Polmear, I.J. (1994) Magnesium Alloys and Applications. Materials Science and Technology, 10, 1-16. https://doi.org/10.1179/mst.1994.10.1.1

- 10. 朱绒霞. 服役环境下镁合金材料腐蚀的研究[J]. 装备环境工程, 2006, 3(2): 50-52.

- 11. 董凯辉, 宋影伟, 单大勇,等. 镁合金微弧氧化技术的研究进展[J]. 表面技术, 2015, 44(3): 74-80.

- 12. Krishna, L.R., Poshal, G., Jyothirmayi, A., et al. (2013) Compositionally Modulated CGDS + MAO Du-plex Coatings for Corrosion Protection of AZ91 Magnesium Alloy. Journal of Alloys & Compounds, 578, 355-361. https://doi.org/10.1016/j.jallcom.2013.06.036

- 13. Tang, Y., Zhao, X., Jiang, K., et al. (2010) The Influences of Duty Cycle on the Bonding Strength of AZ31B Magnesium Alloy by Microarc Oxidation Treatment. Surface & Coatings Technology, 205, 1789-1792. https://doi.org/10.1016/j.surfcoat.2010.05.016

NOTES

*通讯作者。