Mechanical Engineering and Technology

Vol.05 No.04(2016), Article ID:19432,9

pages

10.12677/MET.2016.54045

Numerical Simulation Study of Spiral-Wound Exchanger

Xuebin Huang1, Zhibin Zhu1, Penghui Zhuang1, Jingwei Zhang2

1Xiamen Special Equipment Inspection Institute, Xiamen Fujian

2School of Chemical Engineering, Fuzhou University, Fuzhou Fujian

Received: Dec. 8th, 2016; accepted: Dec. 22nd, 2016; published: Dec. 29th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Both the layer spacing and tube pitch of heat exchanger affected not only the heat transfer but also the geometry of heat exchanger. In this paper, three different kinds of layer spacing (4 mm, 7 mm, 10 mm) and tube pitch (15 mm, 18 mm, 21 mm) of spiral-wound exchanger were investigated using numerical simulation by FloEFD software. The result showed that the shell side fluid temperature at the pipe outlet, fluid flow rate and pressure drop decreased with increasing layer spacing; the shell side fluid temperature at the pipe outlet, and fluid flow rate decreased with increasing tube pitch. But, pressure drop increased with increasing tube pitch. The comprehensive performances (the unit pressure drop at shell side) were used to evaluate heat transfer performance and the results indicated that the smaller the layer spacing and tube pitch, the better the comprehensive performances. The results provided a reference for heat exchanger design.

Keywords:Numerical Simulation, Heat Transfer Coefficient, Pressure Drop, Spiral-Wound, Flow Rate

缠绕管换热器性能数值模拟研究

黄学斌1,朱志彬1,庄鹏辉1,张经伟2

1厦门市特种设备检验检测院,福建 厦门

2福州大学石油化工学院,福建 福州

收稿日期:2016年12月8日;录用日期:2016年12月22日;发布日期:2016年12月29日

摘 要

层间距以及管间距不仅影响换热器的传热性能,而且影响换热器的几何结构。本文采用FloEFD软件数值模拟研究了三种不同层间距(4 mm, 7 mm, 10 mm)以及管间距(15 mm, 18 mm, 21 mm)对缠绕管换热器的换热性能的影响。结果表明在不同层间距条件下壳程流体出口温度、壳程流体速度以及壳程压降随着层间距的增加而减小;在不同管间距条件下壳程流体出口温度、壳程流体速度随着管间距的增加而减小而壳程压降随着层间距的增加而增大;采用换热器综合性能评价指标(单位壳程压降)来衡量换热器的传热效果,表明层间距以及管间距越小,换热器综合性能指标最好。研究结果对换热器的设计具有一定的指导意义。

关键词 :数值模拟,传热系数,压降,缠绕管,流速

1. 引言

管壳式换热器由于结构简单且制造材料的来源较广、操作弹性大、单位体积的传热面积大、传热效果好等特点被广泛应用于石化、空分、核能、化工等领域 [1] [2] [3] [4] 。其中缠绕管式换热器由于其结构紧凑、换热效率高、可耐高压和可实现多股流换热等特点具有很好的应用市场,然而由于其结构复杂、制造手段特殊,目前国内外对其研究不够深入 [5] [6] 。研究表明缠绕管换热器传热效率不仅与层间距有关,而且与管间距有关,然而对于其影响采用实验研究不仅会增加实验成本而且由于其他因素等限制对于结果的可靠性也难以保障 [7] 。因此本文采用FloEFD软件建立不同尺寸的有限元模型研究其对缠绕管换热器的传热性能的影响,研究结果对今后缠绕管换热器选型设计有一定指导意义。

2. 有限元模型

本文以缠绕管换热器为研究对象,采用Solidworks对绕管换热器进行三维建模如图1所示,利用FloEFD软件导入模型进行数值模拟。假设冷、热流体(水)为不可压缩、无内热源、常物性稳态流动;固体结构部分导热系数为常数、无内热源、稳态导热。模型以水为工质,设定壳侧流量0.93 L/S,管侧流量0.23 L/S。

通过改变层间距以及管间距尺寸分别研究缠绕管换热器这两个参数对其传热性能的影响规律。有限元模型尺寸如表1所示,研究层间距对换热器传热性能影响时保持管间距为18 mm不变,在研究管间距对换热器传热性能影响时保持层间距为4 mm不变。采用FloEFD软件对不同工况进行数值模拟,模拟结果第二部分结果与讨论。

Figure 1. 3D model of spiral-wound exchanger

图1. 绕管换热器三维有限元模型

Table 1. The geometry of FEM model with different layer spacing

表1. 不同层间距有限元模型几何尺寸

3. 结果与讨论

3.1. 层间距对换热器性能影响

绕管换热器通常是按照一层左旋一层右旋交替缠绕组成的多层换热器,层与层之间存在一定的间隙,壳程流体通过间隙与管程流体进行换热。然而不同层间距会影响到绕管换热器的传热性能,层间距过小,壳侧压降损失较大且容易堵塞,层间距过大,容易造成壳侧流体发生短路,同时会增加换热器的体积。

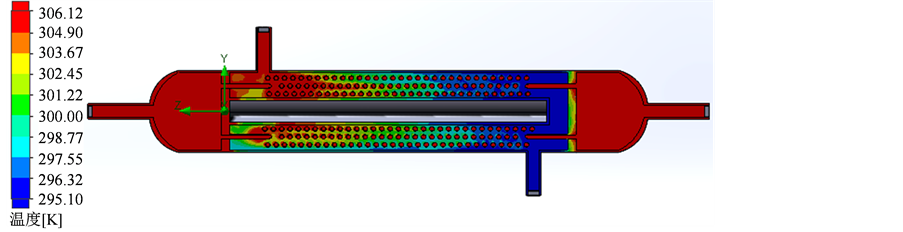

3.1.1. 壳程温度分布

不同层间距下绕管换热器壳侧温度分布如图2所示,对比发现壳侧流体出口处温度随层间距增大而减小。层间距为10 mm时出口处壳侧流体介质温度为305.24 K最低,层间距为4 mm时出口处壳侧流体介质温度为306.12 K最高,层间距为7 mm时出口处壳侧流体介质温度为305.83 K介于中间,数据见表2所示。

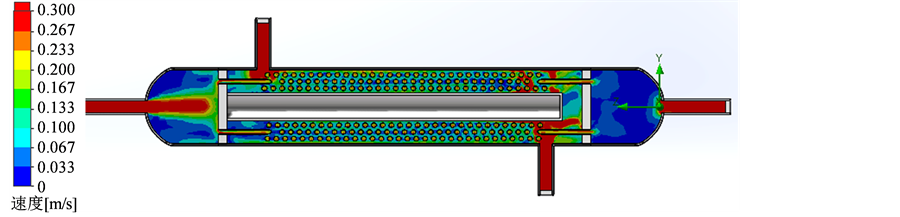

3.1.2. 壳程速度分布

不同层间距下绕管换热器壳侧流速分布如图3所示,从图中可以看出壳侧流体速度与层间距成反比,层间距为4 mm时速度最快,层间距为10 mm时速度最慢,层间距为7 mm时速度介于中间。

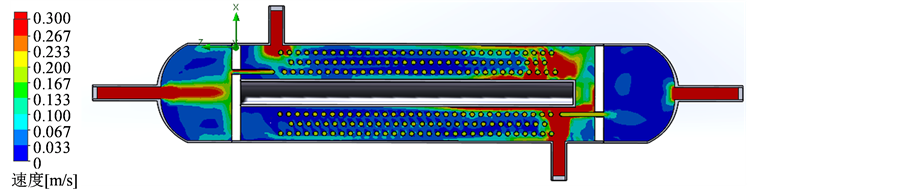

3.1.3. 壳程速度分布

不同层间距条件下绕管换热器壳侧流速分布如图4所示。从图中可以看出壳侧压降与层间距成反比,层间距为4 mm时压降为6613.499 Pa最大,层间距为10 mm时压降为6357.593 Pa最小,层间距为7 mm时压降为6467.79 Pa介于中间。数据见表2所示。

为了更深刻理解不同层间距对缠绕管换热器的影响,采用综合性能指标(单位压降下的壳程传热系数)来衡量不同层间距条件下的缠绕管换热器性能。结果如图5所示。从图中可以看出换热管综合性能指标随着层间距增大而降低,因此在设计换热器时,在条件允许的情况下尽可能的选择小的层间距。

3.2. 不同管间距绕管换热器

绕管换热器的每一层由若干换热管平行缠绕组成,由内层到外层不断增多。管间距不仅影响换热器的换热效率而且还影响换热器的长度尺寸,因此有必要研究不同管间距对换热器性能的影响。

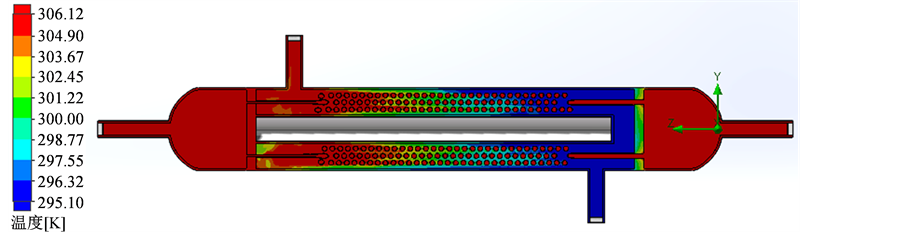

3.2.1. 壳侧温度分布

不同管间距下绕管换热器壳侧温度分布如图6所示,对比发现壳侧流体出口处温度随管间距增大而减小。管间距为21 mm时出口处壳侧流体介质温度为305.16 K最低,管间距为15 mm时出口处壳侧流体介质温度为306.36 K最高,管间距为18 mm时出口处壳侧流体介质温度为306.12 K介于中间,数据见表3所示。

(a)

(a)

(b)

(b) (c)

(c)

Figure 2. The temperature distribution in shell side with different layer spacing: (a) 4 mm; (b) 7 mm; (c) 10 mm

图2. 不同层间距(a) 4 mm (b) 7 mm (c) 10 mm壳程温度分布

(a)

(a)

(b)

(b) (c)

(c)

Figure 3. The flow rate in shell side with different layer spacing: (a) 4 mm; (b) 7 mm; (c) 10 mm

图3. 不同层间距(a) 4 mm (b) 7 mm (c) 10 mm壳程流体速度分布

(a)

(a)

(b)

(b) (c)

(c)

Figure 4. The pressure drop in shell side with different layer spacing: (a) 4 mm; (b) 7 mm; (c) 10 mm

图4. 不同层间距(a) 4 mm (b) 7 mm (c) 10 mm壳程压降分布

Table 2. The heat transfer coefficient and pressure drop with different layer spacing

表2. 不同层间距情况下换热系数与压降

Figure 5. The effect of layer spacing on comprehensive performances of spiral-wound exchanger

图5. 层间距对螺纹缠绕管换热器综合性能的影响

(a)

(a)

(b)

(b) (c)

(c)

Figure 6. The temperature distribution in shell side with different tube pitch (a) 15 mm; (b) 18 mm; (c) 21 mm

图6. 不同管间距(a) 15 mm (b) 18 mm (c) 21 mm壳程温度分布

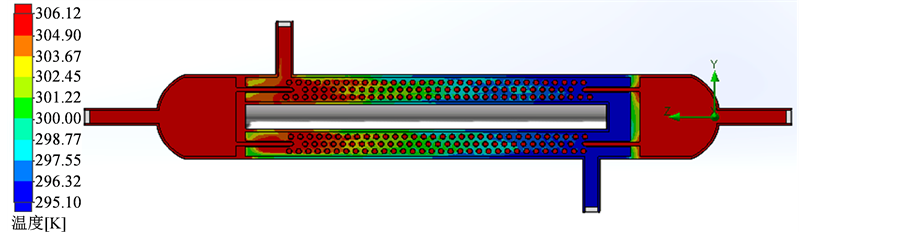

3.2.2. 壳侧流速分布

不同管间距下缠绕管换热器壳侧流速分布如图7所示,从图中可以看出壳侧流体速度与管间距成反比,管间距为15 mm时速度最快,管间距为21 mm时速度最慢,管间距为18 mm时速度介于中间。

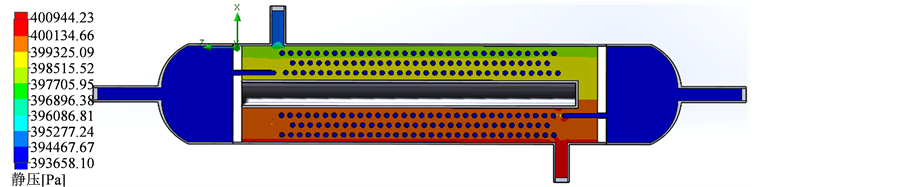

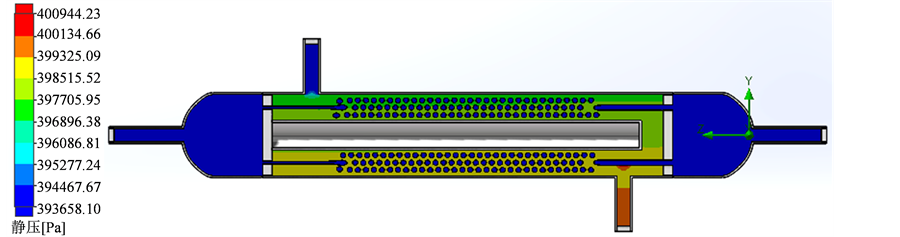

3.2.3. 壳侧压降分布

不同管间距下缠绕管换热器壳侧流速分布如图8所示。从图中可以看出壳侧压降与管间距成正比,管间距为21 mm时压降为7068.48 Pa最大,管间距为15 mm时压降为6441.69 Pa最小,管间距为18 mm时压降为6613.499 Pa介于中间。数据见表3所示。

Table 3. The heat transfer coefficient and pressure drop with different tube pitch

表3. 不同管间距情况下换热系数与压降

(a)

(a)

(b)

(b) (c)

(c)

Figure 7. The flow rate in shell side with different tube pitch (a) 15 mm; (b) 18 mm; (c) 21 mm

图7. 不同管间距(a) 15 mm (b) 18 mm (c) 21 mm壳程流体速度分布

(a)

(a)

(b)

(b) (c)

(c)

Figure 8. The pressure drop in shell side with different tube pitch (a) 15 mm; (b) 18 mm; (c) 21 mm

图8. 不同管间距(a) 15 mm (b) 18 mm (c) 21 mm壳程压降分布

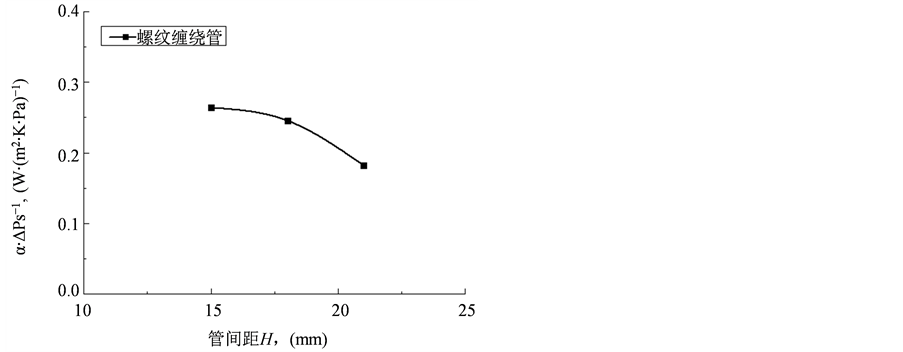

Figure 9. The effect of tube pitch on comprehensive performances of spiral-wound exchanger

图9. 管间距对螺纹缠绕管换热器综合性能的影响

为了更深刻理解不同管间距对缠绕管换热器的影响,采用综合性能指标(单位压降下的壳程传热系数)来衡量不同层间距条件下的缠绕管换热器性能。结果如图9所示。从图中可以看出换热管综合性能指标随着管间距增大而降低。且降低的幅度较大,因此在条件允许的情况下尽可能的选择小的管间距,有利于换热。

4. 结论

本文采用FloEFD软件通过数值模拟研究了绕管换热器不同层间距及管间距对绕管换热管传热性能的影响,得到以下结果:

1) 不同层间距下,绕管换热管壳侧温度、流速、压降均随着层间距增大而减小,综合性能指标表明层间距越小越好。

2) 不同管间距条件下,绕管换热管壳侧温度、流速随管间距增大而减小,而壳程压降随管间距增大而增大,综合性能指标表明管间距越小越好。

3) 模拟结果为绕管换热管换热器合理设计层间距及管间距提供参考。

基金项目

福建省质量技术监督局科技资助项目(FJQI2014021)。

文章引用

黄学斌,朱志彬,庄鹏辉,张经伟. 缠绕管换热器性能数值模拟研究

Numerical Simulation Study of Spiral-Wound Exchanger[J]. 机械工程与技术, 2016, 05(04): 367-375. http://dx.doi.org/10.12677/MET.2016.54045

参考文献 (References)

- 1. 张杏祥, 桑芝富. 管壳式换热器壳程传热性能比较[J]. 石油化工设备, 2006, 35(3): 8-10.

- 2. 蒋国光, 王守业. 弹性管束缠绕结构换热器在化工流程中应用分析[J]. 通用机械, 2010(9): 26-28.

- 3. 王守业. 新型弹性管束螺纹缠绕换热器特点及在深冷系统应用[J]. 现代制造, 2011(14): 28-30.

- 4. 郭崇志, 陈孝文. 管壳式换热器分段模拟数值方法的适应性研究[J]. 化工机械, 2014, 41(2): 198-202.

- 5. 张强, 刘巨保, 李刚. 套管换热器多场耦合动态响应数值模拟[J]. 化工机械, 2004, 41(1): 95-98.

- 6. 钱颂文. 管式换热器强化传热技术[M]. 北京: 化学工业出版社, 2003.

- 7. 王智拓. 缠绕管式换热器的性能研究[D]: [硕士学位论文]. 福州: 福州大学, 2015.