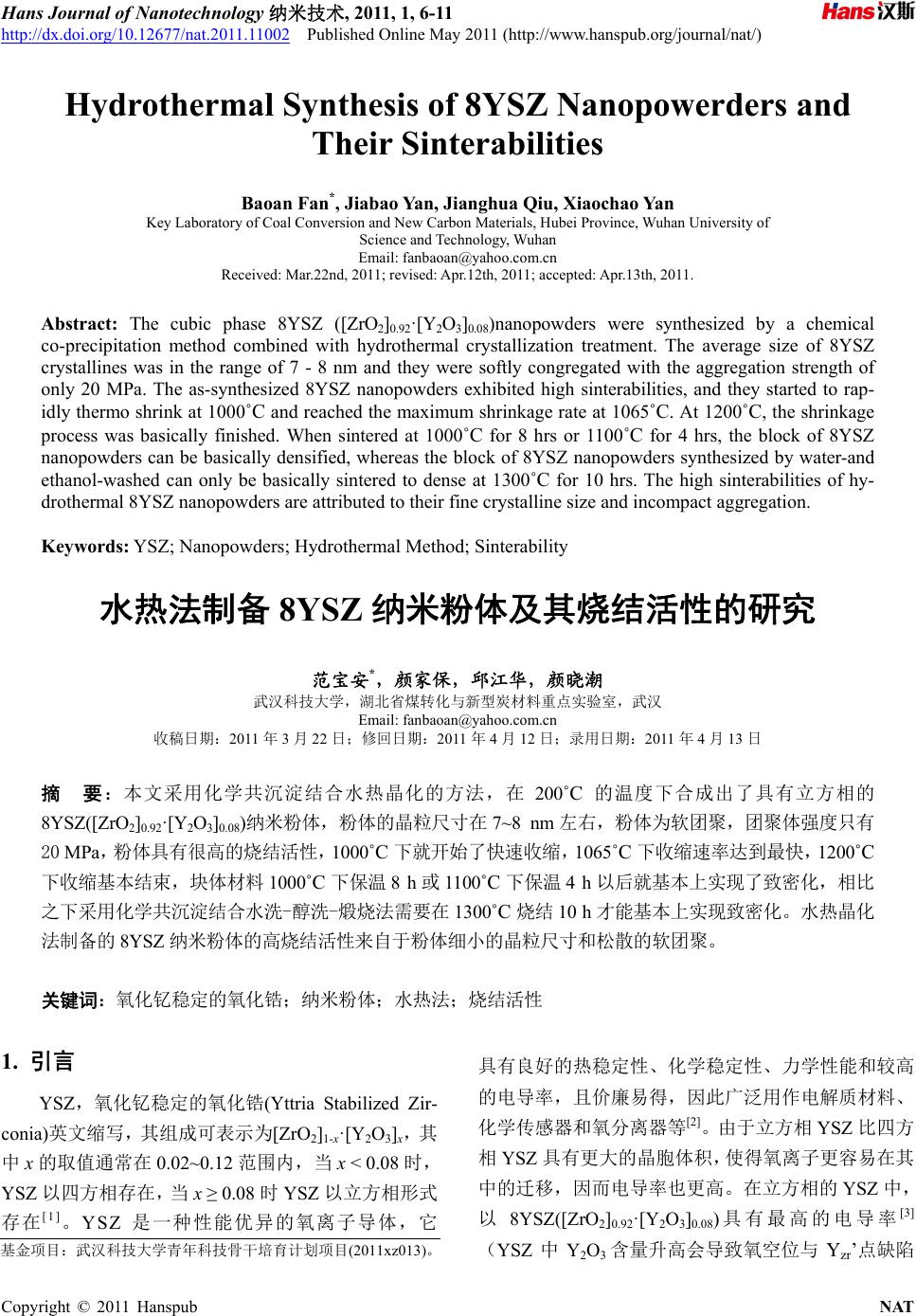

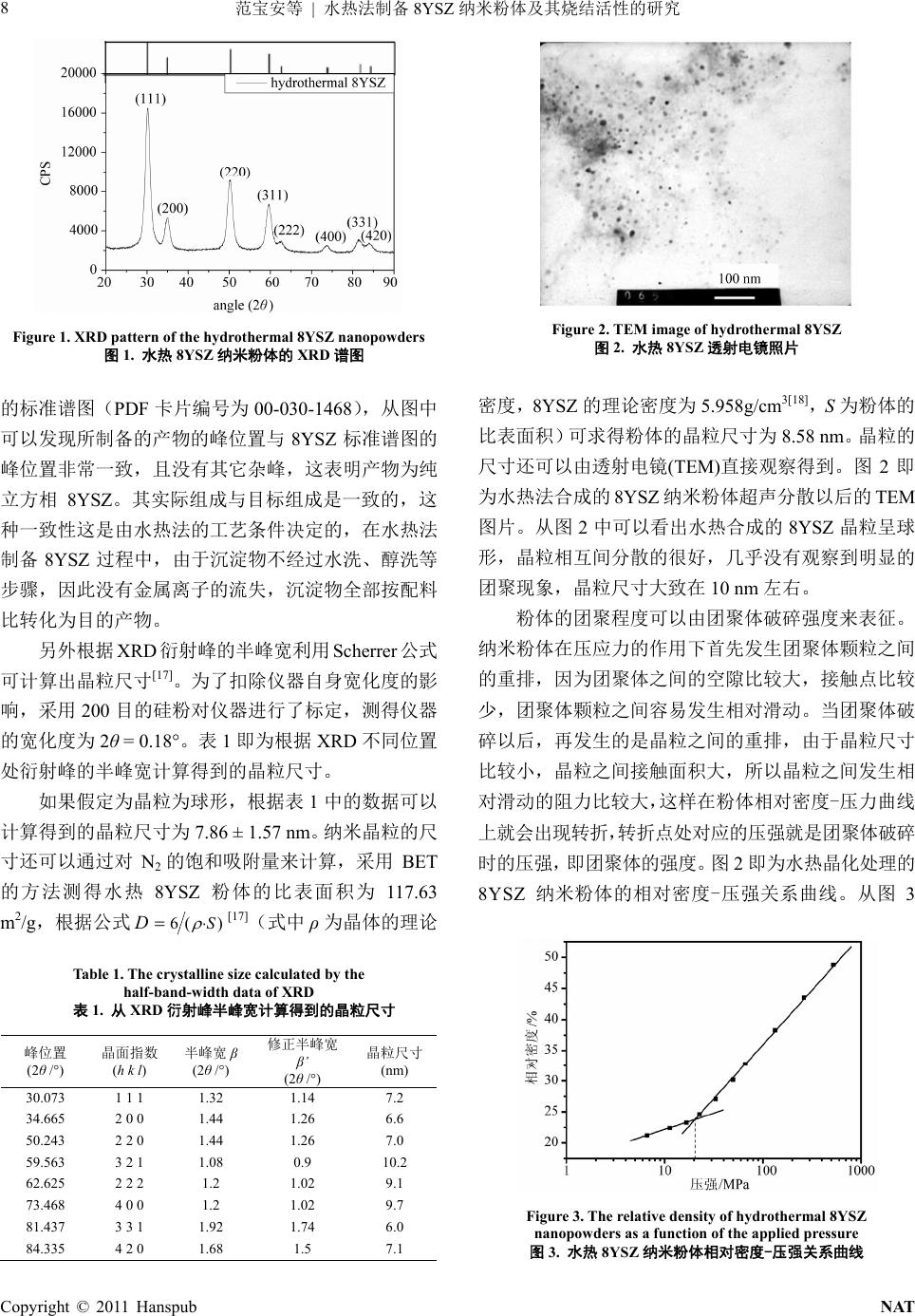

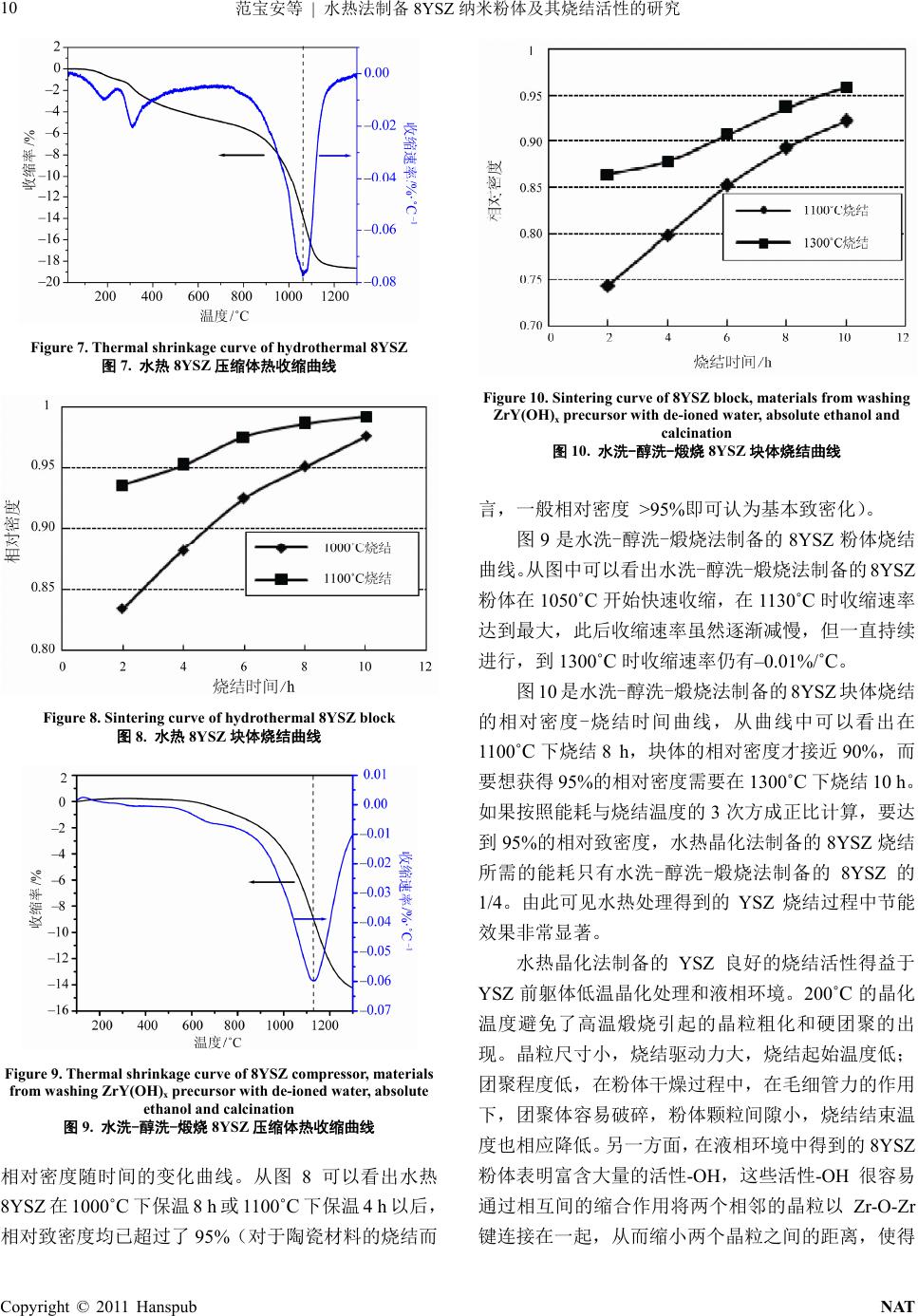

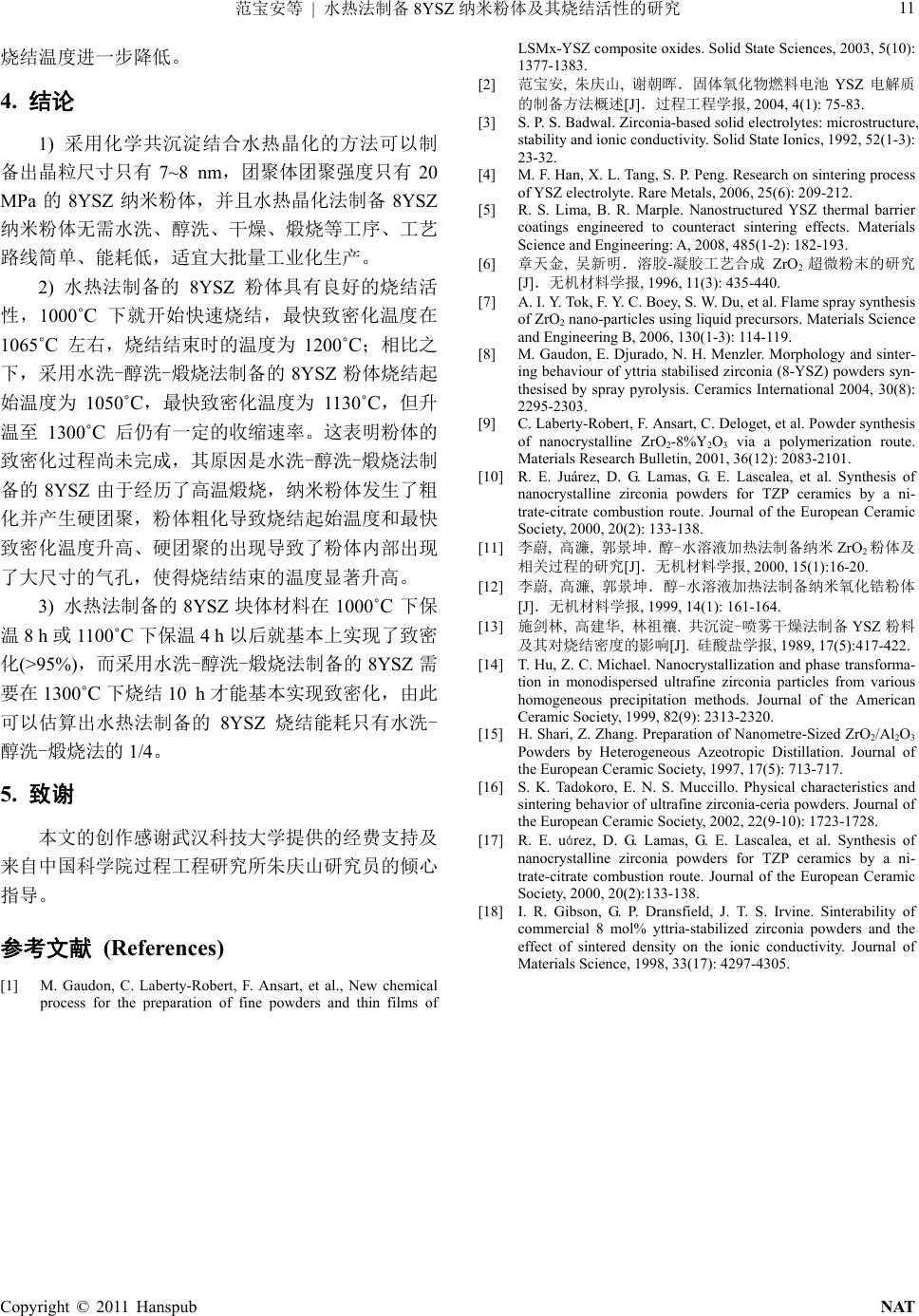

Hans Journa l of Nanotechnology纳米技术, 2011, 1, 6-11 http://dx.doi.org/10.12677/nat.2011.11002 Published Online May 2011 (http://www.hanspub.org/journal/nat/) Copyright © 2011 Hanspub NAT Hydrothermal Synthesis of 8YSZ Nanopowerders and Their Sinterabilities Baoan Fan*, Jiabao Yan, Jianghua Qiu, Xiaochao Yan Key Laboratory of Coal Conversion and New Carbon Materials, Hubei Province, Wuhan University of Science and Technology, Wuhan Email: fanbaoan@yahoo.com.cn Received: Mar.22nd, 2011; revised: Apr.12th, 2011; accepted: Apr.13th, 2011. Abstract: The cubic phase 8YSZ ([ZrO2]0.92·[Y2O3]0.08)nanopowders were synthesized by a chemical co-precipitation method combined with hydrothermal crystallization treatment. The average size of 8YSZ crystallines was in the range of 7 - 8 nm and they were softly congregated with the aggregation strength of only 20 MPa. The as-synthesized 8YSZ nanopowders exhibited high sinterabilities, and they started to rap- idly thermo shrink at 1000˚C and reached the maximum shrinkage rate at 1065˚C. At 1200˚C, the shrinkage process was basically finished. When sintered at 1000˚C for 8 hrs or 1100˚C for 4 hrs, the block of 8YSZ nanopowders can be basically densified, whereas the block of 8YSZ nanopowders synthesized by water-and ethanol-washed can only be basically sintered to dense at 1300˚C for 10 hrs. The high sinterabilities of hy- drothermal 8YSZ nanopowders are attributed to their fine crystalline size and incompact aggregation. Keywords: YSZ; Nanopowders; Hydrothermal Method; Sinterability 水热法制备 8YSZ 纳米粉体及其烧结活性的研究 范宝安*,颜家保,邱江华,颜晓潮 武汉科技大学,湖北省煤转化与新型炭材料重点实验室,武汉 Email: fanbaoan@yahoo.com.cn 收稿日期:2011年3月22 日;修回日期:2011 年4月12 日;录用日期:2011 年4月13日 摘 要:本文采用化学共沉淀结合水热晶化的方法,在 200˚C的温度下合成出了具有立方相的 8YSZ([ZrO2]0.92·[Y2O3]0.08)纳米粉体,粉体的晶粒尺寸在 7~8 nm左右,粉体为软团聚,团聚体强度只有 20 MPa,粉体具有很高的烧结活性,1000˚C下就开始了快速收缩,1065˚C下收缩速率达到最快,1200˚C 下收缩基本结束,块体材料 1000˚C下保温 8 h或1100˚C下保温 4 h以后就基本上实现了致密化 ,相比 之下采用化学共沉淀结合水洗-醇洗-煅烧法需要在 1300˚C烧结 10 h才能基本上实现致密化。水热晶化 法制备的 8YSZ 纳米粉体的高烧结活性来自于粉体细小的晶粒尺寸和松散的软团聚。 关键词:氧化钇稳定的氧化锆;纳米粉体;水热法;烧结活性 1. 引言 YSZ,氧化钇稳定的氧化锆(Yttria Stabilized Zir- conia)英文缩写,其组成可表示为[ZrO2]1-x·[Y2O3]x,其 中x的取值通常在 0.02~0.12 范围内,当 x < 0.08 时, YSZ 以四方相存在,当 x ≥ 0.08时YSZ 以立方相形式 存在[1]。YSZ 是一种性能优异的氧离子导体,它 具有良好的热稳定性、化学稳定性、力学性能和较高 的电导率,且价廉易得,因此广泛用作电解质材料、 化学传感器和氧分离器等[2]。由于立方相 YSZ 比四方 相YSZ 具有更大的晶胞体积,使得氧离子更容易在其 中的迁移,因而电导率也更高。在立方相的 YSZ 中, 以8YSZ([ZrO2]0.92·[Y2O3]0.08)具有最高的电导率[3] (YSZ 中Y2O3含量升高会导致氧空位与Yzr’点缺陷 基金项目:武汉科技大学青年科技骨干培育计划项目(2011xz013)。  范宝安等 水热法制备纳米粉体及其烧结活性的研究7 | 8YSZ 缔合,从而限制氧空位的迁移能力)。但这种材料的缺 点是烧结温度太高,通常在 1400˚C以上[4,5],而烧结 往往是一道必不可少的工序,因而在 YSZ 烧结过程中 能耗极高(烧结能耗与烧结温度的 3~4 次方成正比)。 如果能够将烧结温度降至 1000˚C左右就可以大大降 低烧结过程中的能耗。 材料的纳米化是降低烧结温度的有效方法。纳米 材料由于颗粒尺寸小,使得大量的原子和离子暴露在 颗粒表面,这些表面原子和离子具有很高的比表面能。 在不平衡力场的作用下,小颗粒之间有相互靠近、结 合并长成大颗粒以降低其巨大比表面能的趋势。而烧 结过程的实质就是小晶粒相互结合、熔并,将晶粒间 气孔排除并长成大晶粒的过程。因此,如果将材料制 成纳米颗粒就可以显著降低其烧结温度。 YSZ 纳米材料的制备方法有很多,常见的有溶胶 -凝胶法[6]、喷雾热解法、燃烧分解法(Pechini法) [7,8]、 反向胶团法[9-10]、醇-水溶液法[11,12]、化学共沉淀法 [13,14]、共沸蒸馏法[15,16]等等。这些方法均可制备出晶 粒尺寸几个纳米到几十个纳米不等的 YSZ 纳米材料。 这些方法的共同点是都需要对前躯体进行高温晶化处 理,而前躯体在高温晶化过程中,晶粒之间就有可能 通过表面原子、离子扩散、晶界迁移、表面化学键合 作用长成大颗粒或团聚体,使得YSZ纳米颗粒尺寸增 大或严重团聚,从而丧失了纳米特性,导致YSZ 纳米 粉体的烧结温度依然比较高。 本文拟采取化学共沉淀结合水热晶化的方法,将 共沉淀得到的 ZrO(OH)2和Y(OH)3前躯体不经过煅 烧,而是直接进行水热处理,在 200˚C的低温下,在 水溶液中直接结晶出8YSZ 晶体,从而避免了晶粒长 大和硬团聚的出现。在烧结过程中,通过晶粒表面上 的-OH 的缩合作用使晶粒与晶粒之间以 Zr-O-Zr 键连 接起来,从而实现了 YSZ 的低温烧结。同时为了比较 水热晶化的处理效果,对共沉淀得到的ZrO(OH) 2和 Y(OH)3前躯体采用水洗-醇洗,然后煅烧晶化的方法 进行处理,比较了这两种不同的后处理方法对8YSZ 晶粒尺寸、团聚体强度和粉体烧结性能的影响。 2. 实验部分 2.1. 8YSZ纳米粉体的制备 按8YSZ 的组成要求称取一定量的 ZrO(NO3)2和 Y(NO3)3溶于适量的水中,使得 ZrO2+离子浓度达到 0.1 mol /L ;加 1.0 wt.%的PEG-400 和0.5 wt.%的PEG6000 作为表面活性剂,搅拌使其溶解。然后将混合溶液快 速倒入过量 50%的浓氨水(浓度为 15 wt.%)中,浓 氨水中事先滴加少量的NH 4PPA 作为分散剂。沉淀反 应结束后,继续高速搅拌 0.5 h,然后静置陈化 10 h。 沉淀陈化后,倾去上清液,直接放于水热釜中,200˚C 下水热,冷却后即得 8YSZ 纳米浆,将 8YSZ 浆过滤、 水洗后,于 110˚C干燥 12 h 即得 8YSZ纳米粉体。 对于醇洗-煅烧法制备 8YSZ 纳米粉体,原料以 ZrOCl2代替ZrO(NO3)2。沉淀陈化后水洗,直至用 3 mol/L AgNO3溶液检测不出Cl–为止,洗涤水中用浓氨 水调节 pH 值调整到 8~9,以防止在水洗过程中金属离 子因溶解而流失。同时洗涤水中加入少量的 PEG-400 和PEG-6000(浓度与混合盐溶液中 PEG-400 和 PEG-6000 的浓度相同),以防止水将沉淀物颗粒表面 上的表面活性剂分子冲走。然后先用 75%的医用乙醇 清洗 2次,再用 95%的恒沸乙醇清洗 2次,最后再用 无水乙醇清洗 2次。接着于 80˚C干燥 8 h,再于100˚C 干燥 12 h。最后于600˚C煅烧2 h。 2.2. 8YSZ纳米粉体的表征 粉体的相结构和组成由 XRD 表征(X’Pert MPD PRO, PANalytical, Holland),扫描角度:20°~90°;扫 描速度:0.4°/s;Cu 靶,Kα1衍射线。粉体对气体的吸 附特性由氮气低温吸附仪来完成(Autosorb-1, QUANTACHROME, America)。晶粒的大小和形貌采 用透射电镜(TEM, H-700, HITACHI, Japan)来观察。粉 体的烧结活性采用热膨胀仪(L75-1550, LINSEIS, Germany)绘制的烧结曲线来测试,以 5˚C/min 从室温 升至 1300˚C。粉体烧结体的密度由阿基米德排水法测 定。粉体的生坯的压实体由粉末压片机(769YP-15 A, 天津科器)和 φ 20 mm 的模具压制而成,压实体的真 密度采用容重法测量(质量/体积)。压实体的相对密 度 = 真密度/理论密度(8YSZ 的理论密度 = 5.958 g/cm3)。 3. 实验结果与讨论 图1即为水热 8YSZ 粉体在110˚C干燥后得到的 粉体的 XRD 衍射谱图,图中顶部的竖线图为 8YSZ Copyright © 2011 Hanspub NAT  范宝安等 水热法制备纳米粉体及其烧结活性的研究 8 | 8YSZ Figure 1. XRD pattern of the hydrothermal 8YSZ nanopowders 图1. 水热 8YSZ 纳米粉体的 XRD 谱图 的标准谱图(PDF卡片编号为 00-030 -1468),从图中 可以发现所制备的产物的峰位置与8YSZ 标准谱图的 峰位置非常一致,且没有其它杂峰,这表明产物为纯 立方相 8YSZ。其实际组成与目标组成是一致的,这 种一致性这是由水热法的工艺条件决定的,在水热法 制备 8YSZ 过程中,由于沉淀物不经过水洗、醇洗等 步骤,因此没有金属离子的流失,沉淀物全部按配料 比转化为目的产物。 另外根据 XRD 衍射峰的半峰宽利用 Scherrer 公式 可计算出晶粒尺寸[17]。为了扣除仪器自身宽化度的影 响,采用 200目的硅粉对仪器进行了标定,测得仪器 的宽化度为 2θ = 0.18°。表1即为根据XRD 不同位置 处衍射峰的半峰宽计算得到的晶粒尺寸。 如果假定为晶粒为球形,根据表1中的数据可以 计算得到的晶粒尺寸为7.86 ± 1.57 nm。纳米晶粒的尺 寸还可以通过对N2的饱和吸附量来计算,采用 BET 的方法测得水热 8YSZ 粉体的比表面积为 117.63 m2/g,根据公式 6( )SD [17](式中ρ为晶体的理论 Table 1. The crystalline size calculated by the half-band-width data of XRD 表1. 从XRD 衍射峰半峰宽计算得到的晶粒尺寸 峰位置 (2θ /°) 晶面指数 (h k l) 半峰宽 β (2θ /°) 修正半峰宽 β’ (2θ /°) 晶粒尺寸 (nm) 30.073 1 1 1 1.32 1.14 7.2 34.665 2 0 0 1.44 1.26 6.6 50.243 2 2 0 1.44 1.26 7.0 59.563 3 2 1 1.08 0.9 10.2 62.625 2 2 2 1.2 1.02 9.1 73.468 4 0 0 1.2 1.02 9.7 81.437 3 3 1 1.92 1.74 6.0 84.335 4 2 0 1.68 1.5 7.1 Figure 2. TEM image of hydrothermal 8YSZ 图2. 水热 8YSZ 透射电镜照片 密度,8YSZ的理论密度为5.958g/cm3[18],S为粉体的 比表面积)可求得粉体的晶粒尺寸为 8.58 nm。晶粒的 尺寸还可以由透射电镜(TEM)直接观察得到。图 2即 为水热法合成的 8YSZ 纳米粉体超声分散以后的 TEM 图片。从图 2中可以看出水热合成的 8YSZ 晶粒呈球 形,晶粒相互间分散的很好,几乎没有观察到明显的 团聚现象,晶粒尺寸大致在10 nm 左右。 粉体的团聚程度可以由团聚体破碎强度来表征。 纳米粉体在压应力的作用下首先发生团聚体颗粒之间 的重排,因为团聚体之间的空隙比较大,接触点比较 少,团聚体颗粒之间容易发生相对滑动。当团聚体破 碎以后,再发生的是晶粒之间的重排,由于晶粒尺寸 比较小,晶粒之间接触面积大,所以晶粒之间发生相 对滑动的阻力比较大,这样在粉体相对密度-压力曲线 上就会出现转折,转折点处对应的压强就 是团聚体破碎 时的压强,即团聚体的 强度。图2即为水热晶化处 理的 8YSZ 纳米粉体的相对密度-压强关系曲线。从图 3 Figure 3. The relative density of hydrothermal 8YSZ nanopowders as a function of the applied pressure 图3. 水热8YSZ 纳米粉体相对密度-压强关系曲线 Copyright © 2011 Hanspub NAT  范宝安等 水热法制备纳米粉体及其烧结活性的研究9 | 8YSZ 可以看出,水热晶化法制备的8YSZ 纳米粉体团聚体 的团聚强度只有20 MPa 左右。 图4是共沉淀后水洗-醇洗-煅烧法(600˚C煅烧 2 h)制备的 8YSZ 粉体的XRD 谱图。图中(A)为水洗 时,去离子水中没有添加氨水;而图(B)为水洗时,去 离子水中用氨水调 pH值 = 7~8。通过两图的对比可 以发现,图 A中的各个衍射峰相对于图 B普遍有些向 右偏移,从右上角 45°~65°局部放大的插图中可以更 清楚地看到这一点。通过XRD 自动寻峰后发现,谱 图A最接近的组成为Y0.14Zr0.86O1.93(四方相),而图 B所代表的组成为 Y0.15Zr0.85O1.93 (立方相)。组成的变 化可以归因为水洗过程中 Y的流失,由于 Y3+沉淀出 来所需的pH 值比较高( ≥ 8),因此如果用呈中性的去 离子水冲洗沉淀必然会造成Y3+的流失,导致产物的 相结构发生变化,因此在水洗过程中,在清洗水中用 氨水调 pH 值是必不可少的。 根据 Scherrer 公式利用半峰宽计算得到的晶粒尺 寸为 10.76 ± 1.41 nm(假定晶粒为球形)。采用BET 法测得的粉体的比表面积为78.4 m2/g,由此计算得到 的晶粒尺寸为 12.9 nm(BET 法计算出来的结果偏大 是由于晶粒之间由于相互搭接,造成部分表面被掩盖 起来,使得能够真正吸附气体的自由表面积减小)。由 此可见采用水洗-醇洗-煅烧法制备的 8YSZ 纳米粉体 的晶粒尺寸比水热法略大一些,这是由于在煅烧阶段 晶粒因部分烧结导致了晶粒粗化。图 5是水洗-醇洗- 煅烧法制备的8YSZ 纳米粉体的 TEM 照片,从照片中 可以看出粉体团聚严重,晶粒彼此间不能被超声分散 Figure 4. XRD patterns of 8YSZ nanopowders prepared by washing ZrY(OH)x precursor with de-ioned water, absolute ethanol and calcination 图4. 水洗-醇洗-煅烧法制备的 8YSZ 纳米粉体 XRD 谱图 Figure 5. TEM image of 8YSZ prepared by washing ZrY(OH)x precursor with de-ioned water, absolute ethanol and calcination 图5. 水洗-醇洗-煅烧法制备的8YSZ 透射电镜照片 开,而是形成了一种絮状堆积结构,晶粒尺寸大约在 10~15 nm 左右。 图6是水洗-醇洗-煅烧法制备的 8YSZ 纳米粉体 的生坯密度-压力曲线,从曲线上的拐点处可以看出团 聚体的强度在62 MPa左右,大约是水热粉体团聚体 强度的 3倍。 图7是采用热膨胀仪测试得到的水热 8YSZ 压缩 体热收缩曲线(升温速度:5˚C/min)。从图 7中可以 看出水热8YSZ 粉体从 1000˚C就开始快速收缩,最快 致密化温度在 1065˚C,当温度升至 1200˚C后,收缩 已经基本停止(此时的收缩速率只有-0.00413 %/°C), 这表明材料已经接近致密化。由此可见水热 8YSZ 在 1000~11 00˚C左右就可以实现致密化。图 8是水热 8YSZ 块体材料分别于 1000 和1100˚C下烧结测得的 Figure 6. The relative density of 8YSZ nanopowders prepared by washing ZrY(OH)x precursor with de-ioned water, absolute ethanol and calcination, as a function of the applied pressure 图6. 水洗-醇洗-煅烧法制备的 8YSZ 纳米粉体相对 密度-压强关系曲线 Copyright © 2011 Hanspub NAT  范宝安等 水热法制备纳米粉体及其烧结活性的研究 10 | 8YSZ Figure 7. Thermal shrinkage curve of hydrothermal 8YSZ 图7. 水热 8YSZ 压缩体热收缩曲线 Figure 8 . Sintering curve of hydrotherm al 8Y SZ block 图8. 水热8YSZ 块体烧结曲线 Figure 9. Thermal shrinkage curve of 8YSZ compressor, materials from washing ZrY(OH)x precursor with de-ioned water, absolute ethanol and calcination 图9. 水洗-醇洗-煅烧 8YSZ 压缩体热收缩曲线 相对密度随时间的变化曲线。从图 8可以看出水热 8YSZ 在1000˚C下保温 8 h或1100˚C下保温 4 h以后, 相对致密度均已超过了95%(对于陶瓷材料的烧结而 Figure 10. S intering curve of 8YSZ block, materials from washing ZrY(OH)x precursor with de-ioned water, absolute ethanol and calcination 图10. 水洗-醇洗-煅烧 8YSZ块体烧结曲线 言,一般相对密度 >95%即可认为基本致密化)。 图9是水洗-醇洗-煅烧法制备的 8YSZ 粉体烧结 曲线。从图中可以看出水洗-醇洗-煅烧法制备的 8YSZ 粉体在 1050˚C开始快速收缩,在 1130˚C时收缩速率 达到最大,此后收缩速率虽然逐渐减慢,但一直持续 进行,到1300 ˚C时收缩速率仍有–0.01%/˚C。 图10 是水洗-醇洗-煅烧法制备的 8YSZ 块体烧结 的相对密度-烧结时间曲线,从曲线中可以看出在 1100˚C下烧结 8 h,块体的相对密度才接近 90%,而 要想获得 95%的相对密度需要在 13 00˚C下烧结 10 h。 如果按照能耗与烧结温度的3次方成正比计算,要达 到95%的相对致密度,水热晶化法制备的 8YSZ 烧结 所需的能耗只有水洗-醇洗-煅烧法制备的 8YSZ 的 1/4。由此可见水热处理得到的 YSZ 烧结过程中节能 效果非常显著。 水热晶化法制备的 YSZ 良好的烧结活性得益于 YSZ 前躯体低温晶化处理和液相环境。200˚C的晶化 温度避免了高温煅烧引起的晶粒粗化和硬团聚的出 现。晶粒尺寸小,烧结驱动力大,烧结起始温度低; 团聚程度低,在粉体干燥过程中,在毛细管力的作用 下,团聚体容易破碎,粉体颗粒间隙小,烧结结束温 度也相应降低。另一方面,在液相环境中得到的 8YSZ 粉体表明富含大量的活性-OH,这些活性-OH很容易 通过相互间的缩合作用将两个相邻的晶粒以 Zr-O-Zr 键连接在一起,从而缩小两个晶粒之间的距离,使得 Copyright © 2011 Hanspub NAT  范宝安等 | 水热法制备 8YSZ 纳米粉体及其烧结活性的研究 Copyright © 2011 Hanspub NAT 11 烧结温度进一步降低。 4. 结论 1) 采用化学共沉淀结合水热晶化的方法可以制 备出晶粒尺寸只有 7~8 nm,团聚体团聚强度只有 20 MPa 的8YSZ 纳米粉体,并且水热晶化法制备 8YSZ 纳米粉体无需水洗、醇洗、干燥、煅烧等工序、工艺 路线简单、能耗低,适宜大批量工业化生产。 2) 水热法制备的 8YSZ 粉体具有良好的烧结活 性,1000˚C下就开始快速烧结,最快致密化温度在 1065˚C左右,烧结结束时的温度为 1200˚C;相比之 下,采用水洗-醇洗-煅烧法制备的 8YSZ 粉体烧结起 始温度为 1050˚C,最快致密化温度为 1130˚C,但升 温至 1300˚C后仍有一定的收缩速率。这表明粉体的 致密化过程尚未完成,其原因是水洗-醇洗-煅烧法制 备的 8YSZ 由于经历了高温煅烧,纳米粉体发生了粗 化并产生硬团聚,粉体粗化导致烧结起始温度和最快 致密化温度升高、硬团聚的出现导致了粉体内部出现 了大尺寸的气孔,使得烧结结束的温度显著升高。 3) 水热法制备的 8YSZ 块体材料在 1000˚C下保 温8 h 或1100˚C下保温4 h 以后就基本上实现了致密 化(>95%),而采用水洗-醇洗-煅烧法制备的 8YSZ 需 要在 1300˚C下烧结 10 h才能基本实现致密化,由此 可以估算出水热法制备的 8YSZ 烧结能耗只有水洗- 醇洗-煅烧法的1/4。 5. 致谢 本文的创作感谢武汉科技大学提供的经费支持及 来自中国科学院过程工程研究所朱庆山研究员的倾心 指导。 参考文献 (References) [1] M. Gaudon, C. Laberty-Robert, F. Ansart, et al., New chemical process for the preparation of fine powders and thin films of LSMx-YSZ composite oxides. Solid State Sciences, 2003, 5(10): 1377-1383. [2] 范宝安, 朱庆山, 谢朝晖.固体氧化物燃料电池 YSZ 电解质 的制备方法概述[J].过程工程学报, 2004, 4(1): 75-83. [3] S. P. S. Badwal. Zirconia-based solid electrolytes: microstructure, stability and ionic conductivity. Solid State Ionics, 1992, 52(1-3): 23-32. [4] M. F. Han, X. L. Tang, S. P. Peng. Research on sintering process of YSZ electrolyte. Rare Metals, 2006, 25(6): 209-212. [5] R. S. Lima, B. R. Marple. Nanostructured YSZ thermal barrier coatings engineered to counteract sintering effects. Materials Science and Engineering: A, 2008, 485(1-2): 182-193. [6] 章天金, 吴新明.溶胶-凝胶工艺合成ZrO2超微粉末的研究 [J].无机材料学报, 1996, 11(3): 435-440. [7] A. I. Y. Tok, F. Y. C. Boey, S. W. Du, et al. Flame spray synthesis of ZrO2 nano-particles using liquid precursors. Materials Science and Engineering B, 2006, 130(1-3): 114-119. [8] M. Gaudon, E. Djurado, N. H. Menzler. Morphology and sinter- ing behaviour of yttria stabilised zirconia (8-YSZ) powders syn- thesised by spray pyrolysis. Ceramics International 2004, 30(8): 2295-2303. [9] C. Laberty-Robert, F. Ansart, C. Deloget, et al. Powder synthesis of nanocrystalline ZrO2-8%Y2O3 via a polymerization route. Materials Research Bulletin, 2001, 36(12): 2083-2101. [10] R. E. Juárez, D. G. Lamas, G. E. Lascalea, et al. Synthesis of nanocrystalline zirconia powders for TZP ceramics by a ni- trate-citrate combustion route. Journal of the European Ceramic Society, 2000, 20(2): 133-138. [11] 李蔚, 高濂, 郭景坤.醇-水溶液加热法制备纳米 ZrO2粉体及 相关过程的研究[J].无机材料学报, 2000, 15(1):16-20. [12] 李蔚, 高濂, 郭景坤.醇-水溶液加热法制备纳米氧化锆粉体 [J].无机材料学报, 1999, 14(1): 161-164. [13] 施剑林, 高建华, 林祖禳. 共沉淀-喷雾干燥法制备 YSZ 粉料 及其对烧结密度的影响[J]. 硅酸盐学报, 1989, 17(5):417-422. [14] T. Hu, Z. C. Michael. Nanocrystallization and phase transforma- tion in monodispersed ultrafine zirconia particles from various homogeneous precipitation methods. Journal of the American Ceramic Society, 1999, 82(9): 2313-2320. [15] H. Shari, Z. Zhang. Preparation of Nanometre-Sized ZrO2/Al2O3 Powders by Heterogeneous Azeotropic Distillation. Journal of the European Ceramic Society, 1997, 17(5): 713-717. [16] S. K. Tadokoro, E. N. S. Muccillo. Physical characteristics and sintering behavior of ultrafine zirconia-ceria powders. Journal of the European Ceramic Society, 2002, 22(9-10): 1723-1728. [17] R. E. uárez, D. G. Lamas, G. E. Lascalea, et al. Synthesis of nanocrystalline zirconia powders for TZP ceramics by a ni- trate-citrate combustion route. Journal of the European Ceramic Society, 2000, 20(2):133-138. [18] I. R. Gibson, G. P. Dransfield, J. T. S. Irvine. Sinterability of commercial 8 mol% yttria-stabilized zirconia powders and the effect of sintered density on the ionic conductivity. Journal of Materials Science, 1998, 33(17): 4297-4305. |