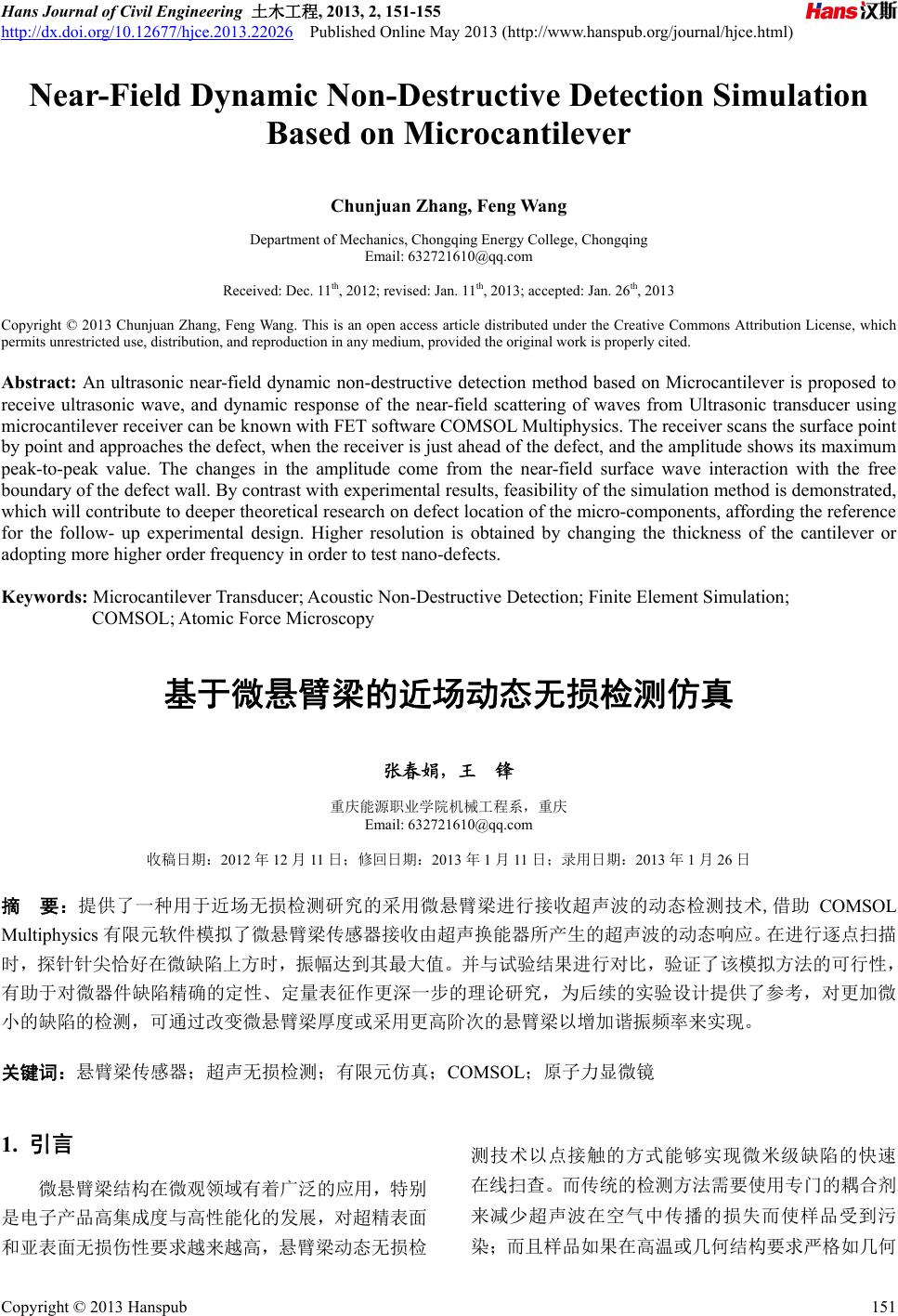

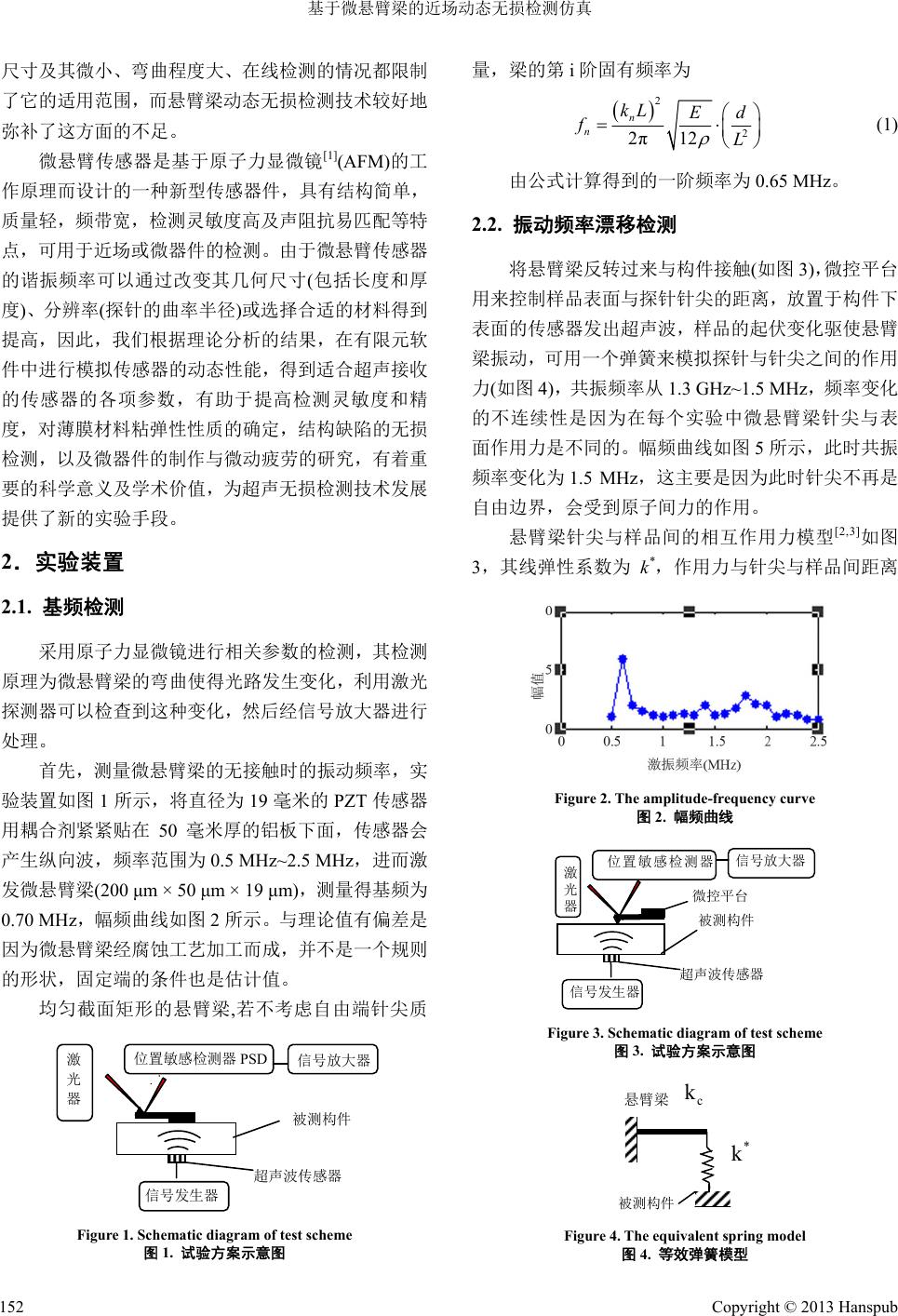

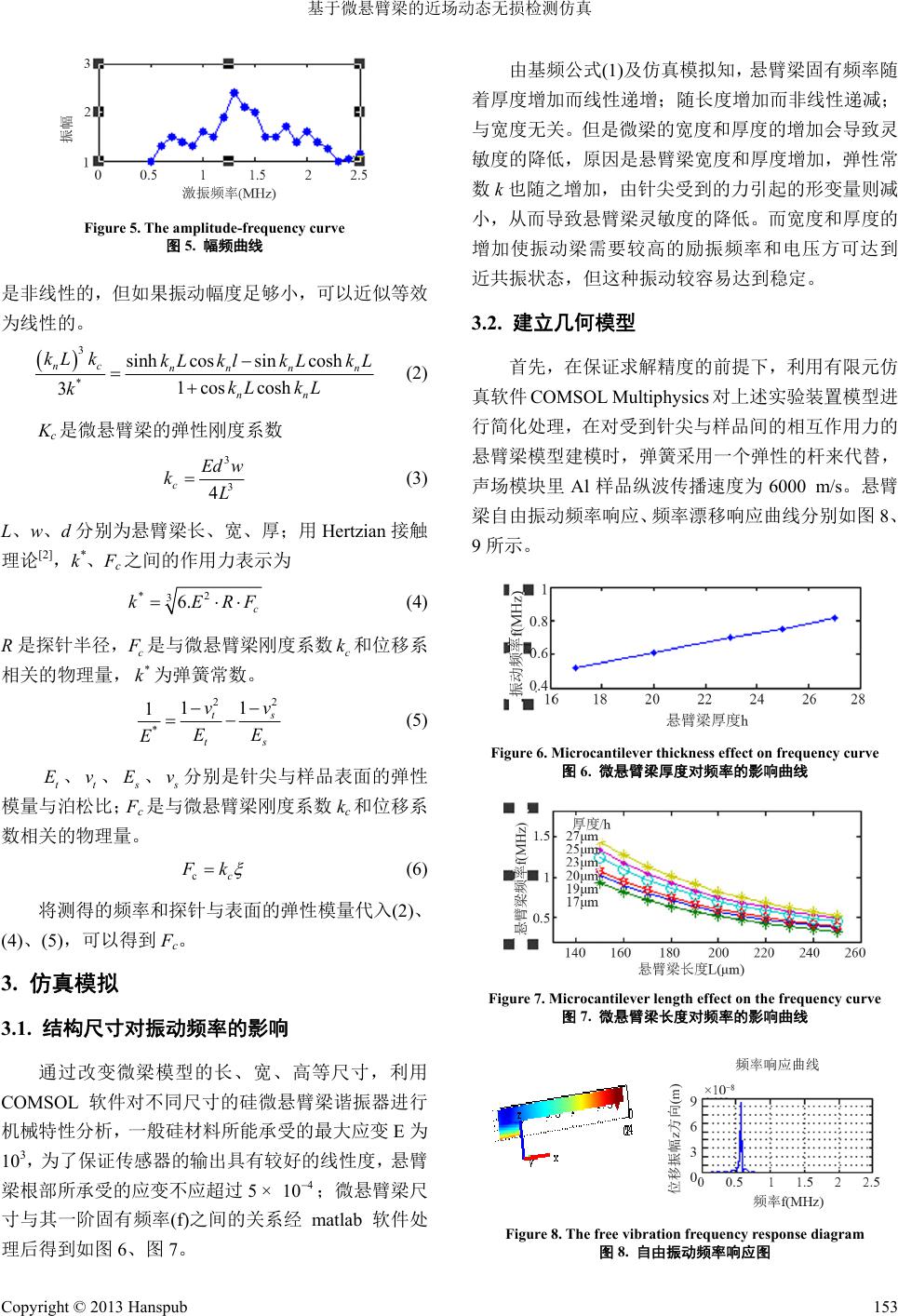

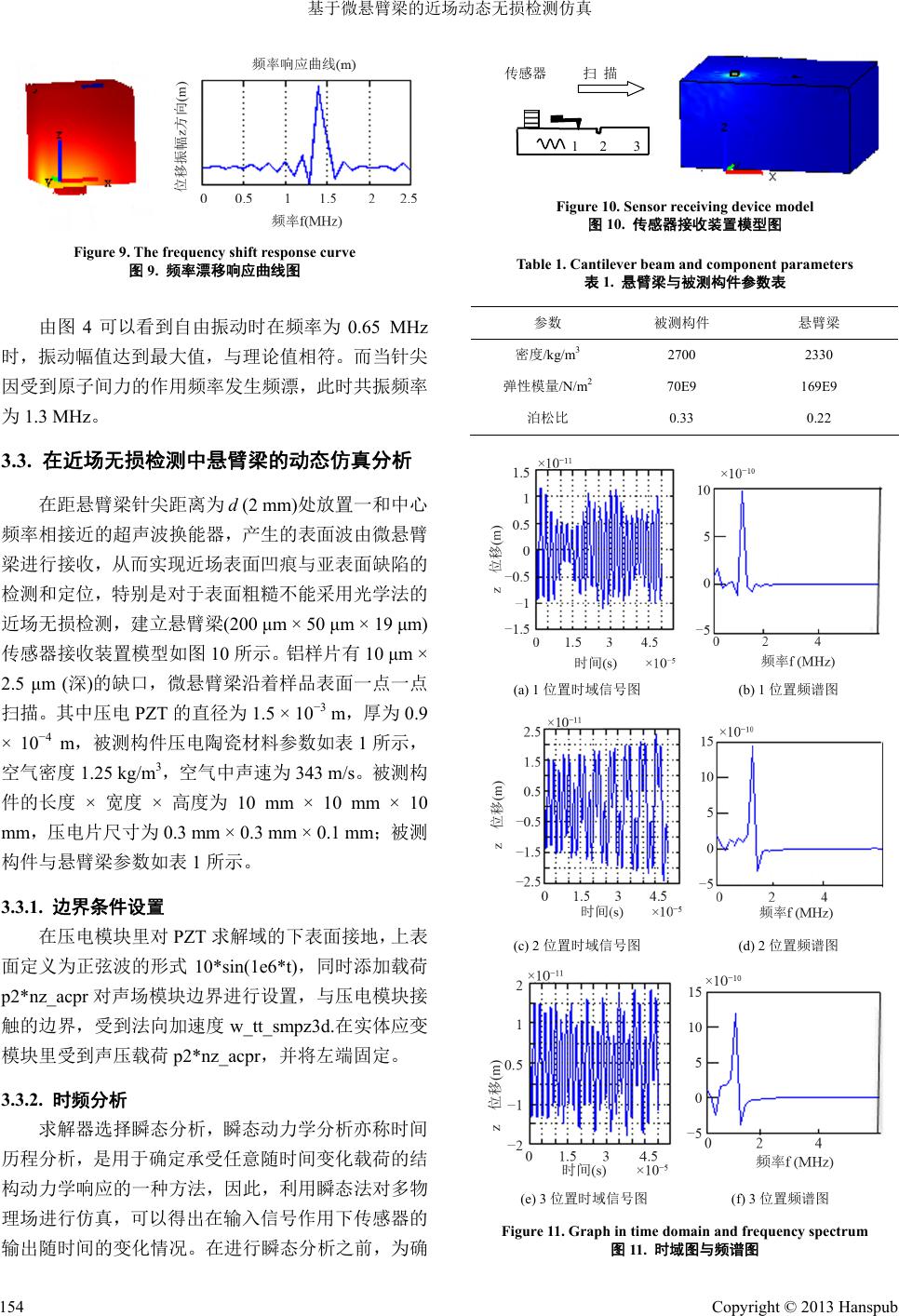

Hans Journal of Civil Engineering 土木工程, 2013, 2, 151-155 http://dx.doi.org/10.12677/hjce.2013.22026 Published Online May 2013 (http://www.hanspub.org/journal/hjce.html) Near-Field Dynamic Non-Destructive Detection Simulation Based on Microcantilever Chunjuan Zhang, Feng Wang Department of Mechanics, Chongqing Energy College, Chongqing Email: 632721610@qq.com Received: Dec. 11th, 2012; revised: Jan. 11th, 2013; accepted: Jan. 26th, 2013 Copyright © 2013 Chunjuan Zhang, Feng Wang. This is an open access article distributed under the Creative Commons Attribution License, which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: An ultrasonic near-field dynamic non-destructive detection method based on Microcantilever is proposed to receive ultrasonic wave, and dynamic response of the near-field scattering of waves from Ultrasonic transducer using microcantilever receiver can be known with FET software COMSOL Multiphysics. The receiver scans the surface point by point and approaches the defect, when the receiver is just ahead of the defect, and the amplitude shows its maximum peak-to-peak value. The changes in the amplitude come from the near-field surface wave interaction with the free boundary of the defect wall. By contrast with experimental results, feasibility of the simulation method is demonstrated, which will contribute to deeper theoretical research on defect location of the micro-components, affording the reference for the follow- up experimental design. Higher resolution is obtained by changing the thickness of the cantilever or adopting more higher order frequency in order to test nano-defects. Keywords: Microcantilever Transducer; Acoustic Non-Destructive Detection; Finite Element Simulation; COMSOL; Atomic Force Microscopy 基于微悬臂梁的近场动态无损检测仿真 张春娟,王 锋 重庆能源职业学院机械工程系,重庆 Email: 632721610@qq.com 收稿日期:2012 年12 月11日;修回日期:2013 年1月11 日;录用日期:2013年1月26日 摘 要:提供了一种用于近场无损检测研究的采用微悬臂梁进行接收超声波的动态检测技术,借助 COMSOL Multiphysics 有限元软件模拟了微悬臂梁传感器接收由超声换能器所产生的超声波的动态响应。在进行逐点扫描 时,探针针尖恰好在微缺陷上方时,振幅达到其最大值。并与试验结果进行对比,验证了该模拟方法的可行性, 有助于对微器件缺陷精确的定性、定量表征作更深一步的理论研究,为后续的实验设计提供了参考,对更加微 小的缺陷的检测,可通过改变微悬臂梁厚度或采用更高阶次的悬臂梁以增加谐振频率来实现。 关键词:悬臂梁传感器;超声无损检测;有限元仿真;COMSOL;原子力显微镜 1. 引言 微悬臂梁结构在微观领域有着广泛的应用,特别 是电子产品高集成度与高性能化的发展,对超精表面 和亚表面无损伤性要求越来越高,悬臂梁动态无损检 测技术以点接触的方式能够实现微米级缺陷的快速 在线扫查。而传统的检测方法需要使用专门的耦合剂 来减少超声波在空气中传播的损失而使样品受到污 染;而且样品如果在高温或几何结构要求严格如几何 Copyright © 2013 Hanspub 151  基于微悬臂梁的近场动态无损检测仿真 尺寸及其微小、弯曲程度大、在线检测的情况都限制 了它的适用范围,而悬臂梁动态无损检测技术较好地 弥补了这方面的不足。 微悬臂传感器是基于原子力显微镜[1](AFM)的工 作原理而设计的一种新型传感器件,具有结构简单, 质量轻,频带宽,检测灵敏度高及声阻抗易匹配等特 点,可用于近场或微器件的检测。由于微悬臂传感器 的谐振频率可以通过改变其几何尺寸(包括长度和厚 度)、分辨率(探针的曲率半径)或选择合适的材料得到 提高,因此,我们根据理论分析的结果,在有限元软 件中进行模拟传感器的动态性能,得到适合超声接收 的传感器的各项参数,有助于提高检测灵敏度和精 度,对薄膜材料粘弹性性质的确定,结构缺陷的无损 检测,以及微器件的制作与微动疲劳的研究,有着重 要的科学意义及学术价值,为超声无损检测技术发展 提供了新的实验手段。 2.实验装置 2.1. 基频检测 采用原子力显微镜进行相关参数的检测,其检测 原理为微悬臂梁的弯曲使得光路发生变化,利用激光 探测器可以检查到这种变化,然后经信号放大器进行 处理。 首先,测量微悬臂梁的无接触时的振动频率,实 验装置如图 1所示,将直径为 19 毫米的 PZT传感器 用耦合剂紧紧贴在 50 毫米厚的铝板下面,传感器会 产生纵向波,频率范围为 0.5 MHz~2.5 MHz,进而激 发微悬臂梁(200 μm × 50 μm × 19 μm),测量得基频为 0.70 MHz,幅频曲线如图 2所示。与理论值有偏差是 因为微悬臂梁经腐蚀工艺加工而成,并不是一个规则 的形状,固定端的条件也是估计值。 均匀截面矩形的悬臂梁,若不考虑自由端针尖质 被测构件 超声波传感器 激 光 器 位置敏感检测器 PSD 信号放大器 信号发生器 Figure 1. Schematic diagram of test scheme 图1. 试验方案示意图 量,梁的第i阶固有频率为 2 2 2π12 n n kL Ed fL (1) 由公式计算得到的一阶频率为0.65 MHz。 2.2. 振动频率漂移检测 将悬臂梁反转过来与构件接触(如图 3),微控平台 用来控制样品表面与探针针尖的距离,放置于构件下 表面的传感器发出超声波,样品的起伏变化驱使悬臂 梁振动,可用一个弹簧来模拟探针与针尖之间的作用 力(如图 4),共振频率从 1.3 GHz~1.5 MHz,频率变化 的不连续性是因为在每个实验中微悬臂梁针尖与表 面作用力是不同的。幅频曲线如图 5所示,此时共振 频率变化为 1.5 MHz,这主要是因为此时针尖不再是 自由边界,会受到原子间力的作用。 悬臂梁针尖与样品间的相互作用力模型[2,3]如图 3,其线弹性系数为 k*,作用力与针尖与样品间距离 Figure 2. The amplitude-frequency curve 图2. 幅频曲线 超声波传感器 微控平台 信号放大器 位置敏感检测器 激 光 器 信号发生器 被测构件 Figure 3. Schematic diagram of test scheme 图3. 试验方案示意图 c k * k 被测构件 悬臂梁 Figure 4. The equivalent spring model 图4. 等效弹簧模型 Copyright © 2013 Hanspub 152  基于微悬臂梁的近场动态无损检测仿真 Figure 5. The amplitude-frequency curve 图5. 幅频曲线 是非线性的,但如果振动幅度足够小,可以近似等效 为线性的。 3 * sinh cossin cosh 1cos cosh 3 nc nn nn nn kL kkL klkLkL kL kL k (2) Kc是微悬臂梁的弹性刚度系数 3 3 4 cEd w kL (3) L、w、d分别为悬臂梁长、宽、厚;用 Hertzian接触 理论[2],k*、Fc之间的作用力表示为 *2 36. c kERF (4) R是探针半径, c F 是与微悬臂梁刚度系数 和位移系 相关的物理量, 为弹簧常数。 c k * k 22 * 11 1t ts vv EE E s (5) t E、 、 t v s E、 s v分别是针尖与样品表面的弹性 模量与泊松比; Fc是与微悬臂梁刚度系数kc和位移系 数相关的物理量。 cc F k (6) 将测得的频率和探针与表面的弹性模量代入(2)、 (4)、(5),可以得到Fc。 3. 仿真模拟 3.1. 结构尺寸对振动频率的影响 通过改变微梁模型的长、宽、高等尺寸,利用 COMSOL 软件对不同尺寸的硅微悬臂梁谐振器进行 机械特性分析,一般硅材料所能承受的最大应变 E为 103,为了保证传感器的输出具有较好的线性度,悬臂 梁根部所承受的应变不应超过5 × ;微悬臂梁尺 寸与其一阶固有频率(f)之间的关系经matlab 软件处 理后得到如图6、图 7。 4 10 由基频公式(1)及仿真模拟知,悬臂梁固有频率随 着厚度增加而线性递增;随长度增加而非线性递减; 与宽度无关。但是微梁的宽度和厚度的增加会导致灵 敏度的降低,原因是悬臂梁宽度和厚度增加,弹性常 数k也随之增加,由针尖受到的力引起的形变量则减 小,从而导致悬臂梁灵敏度的降低。而宽度和厚度的 增加使振动梁需要较高的励振频率和电压方可达到 近共振状态,但这种振动较容易达到稳定。 3.2. 建立几何模型 首先,在保证求解精度的前提下,利用有限元仿 真软件 COMSOL Multiphysics对上述实验装置模型进 行简化处理,在对受到针尖与样品间的相互作用力的 悬臂梁模型建模时,弹簧采用一个弹性的杆来代替, 声场模块里 Al 样品纵波传播速度为 6000 m/s。悬臂 梁自由振动频率响应、频率漂移响应曲线分别如图8、 9所示。 Figure 6. Microcantilever thickness effect on frequency curve 图6. 微悬臂梁厚度对频率的影响曲线 Figure 7. Microcantilever length effect on the frequency curve 图7. 微悬臂梁长度对频率的影响曲线 Figure 8. The free vibration frequency response diagram 图8. 自由振动频率响应图 Copyright © 2013 Hanspub 153  基于微悬臂梁的近场动态无损检测仿真 Figure 9. The frequency shift response curve 图9. 频率漂移响应曲线图 由图 4可以看到自由振动时在频率为 0.65 MHz 时,振动幅值达到最大值,与理论值相符。而当针尖 因受到原子间力的作用频率发生频漂,此时共振频率 为1.3 MHz。 3.3. 在近场无损检测中悬臂梁的动态仿真分析 在距悬臂梁针尖距离为d (2 mm)处放置一和中心 频率相接近的超声波换能器,产生的表面波由微悬臂 梁进行接收,从而实现近场表面凹痕与亚表面缺陷的 检测和定位,特别是对于表面粗糙不能采用光学法的 近场无损检测,建立悬臂梁(200 μm × 50 μm × 19 μm) 传感器接收装置模型如图 10 所示。铝样片有 10 μm × 2.5 μm (深)的缺口,微悬臂梁沿着样品表面一点一点 扫描。其中压电 PZT的直径为 1.5 × 10−3 m,厚为 0.9 × 10−4 m,被测构件压电陶瓷材料参数如表 1所示, 空气密度1.25 kg/m3,空气中声速为 343 m/s。被测构 件的长度 × 宽度 × 高度为 10 mm × 10 mm × 10 mm,压电片尺寸为 0.3 mm × 0.3 mm × 0.1 mm;被测 构件与悬臂梁参数如表 1所示。 3.3.1. 边界条件设置 在压电模块里对PZT 求解域的下表面接地,上表 面定义为正弦波的形式 10*sin(1e6*t),同时添加载荷 p2*nz_acpr 对声场模块边界进行设置,与压电模块接 触的边界,受到法向加速度w_tt_smpz3d.在实体应变 模块里受到声压载荷 p2*nz_acpr,并将左端固定。 3.3.2. 时频分析 求解器选择瞬态分析,瞬态动力学分析亦称时间 历程分析,是用于确定承受任意随时间变化载荷的结 构动力学响应的一种方法,因此,利用瞬态法对多物 理场进行仿真,可以得出在输入信号作用下传感器的 输出随时间的变化情况。在进行瞬态分析之前,为确 传感器 扫描 12 3 Figure 10. Sensor receiving d ev ic e m odel 图10. 传感器接收装置模型图 Table 1. Cantilever beam and component parameters 表1. 悬臂梁与被测构件参数表 参数 被测构件 悬臂梁 密度/kg/m3 2700 2330 弹性模量/N/m2 70E9 169E9 泊松比 0.33 0.22 (a) 1位置时域信号图 (b) 1位置频谱图 (c) 2位置时域信号图 (d) 2位置频谱图 (e) 3位置时域信号图 (f) 3位置频谱图 Figure 11. Graph in time domain and frequency spectrum 图11. 时域图与频谱图 Copyright © 2013 Hanspub 154  基于微悬臂梁的近场动态无损检测仿真 Copyright © 2013 Hanspub 155 定微悬臂梁的中心频率,对微悬臂梁进行了正弦波响 应分析。信号的幅值为10 V,仿真时间为0:0.01e−6 s: 50e−6 s,对响应分析的输出结果进行傅立叶变换,得到 了系统的频率响应(如图11 中(a)、(c)、(e)所示),通 过傅利叶变换得到频谱图((b)、(d)、(f))。 图11 显示样品表面各个点上悬臂梁的时域图与 频谱图,接收器悬臂梁进行逐点扫描时,当恰好在位 置2缺陷处时,振幅达到其最大值。振幅的变化是因 为近场波遇到缺陷边界所产生了巨大的变化造成的, 副波遇到自由边界阻抗,大部分能量被反射回来,接 近缺陷时,入射波与反射波产生干涉,进而振幅增大, 增加的振幅只发生在接近自由边界处,随着接收器越 过缺陷,振幅会降低很多,几乎消失,因为大部分超 声波能量都被缺陷屏蔽掉了,结果与 Younghoon Sohn [4]等人的实验结果吻合较好,证明了该仿真方法的可 靠性。 4. 结论 提出了一种动态检测方法,即利用超声波在传播 过程中遇到缺陷频率会迅速增大的特征,使悬臂梁的 一阶特征频率等于其缺陷处的频率,此时振幅为最大 值。采用 COMSOL 软件进行模拟对其进行了进一步 验证,为进一步分析复杂的模型提供了模拟方法,对 微器件缺陷的近场无损检测具有一定的工程应用价 值和指导性。 参考文献 (References) [1] U. Rabe, S. Amelio, E. Kester, et al. Quantitative determination of contact stiffness using atomic force acoustic microscopy. Ul- trasonics, 2000, 38(1-8): 430-437. [2] K. L. Johson. Contact mechanics. Cambridge: Cambridge Uni- versity Press, 1985. [3] N. H. Saad, R. K. Al-Dadah, C. J. Anthony and M. C. L. Ward. Analysis of MEMS mechanical spring for coupling multimodal micro resonators sensor. Microelectronic, 2009, 86(4-6): 1190- 1193. [4] Y. Sohn. Near-field photo-acoustic materials characterization using scanning laser source and microfabricated ultrasound re- ceiver, 2005. |