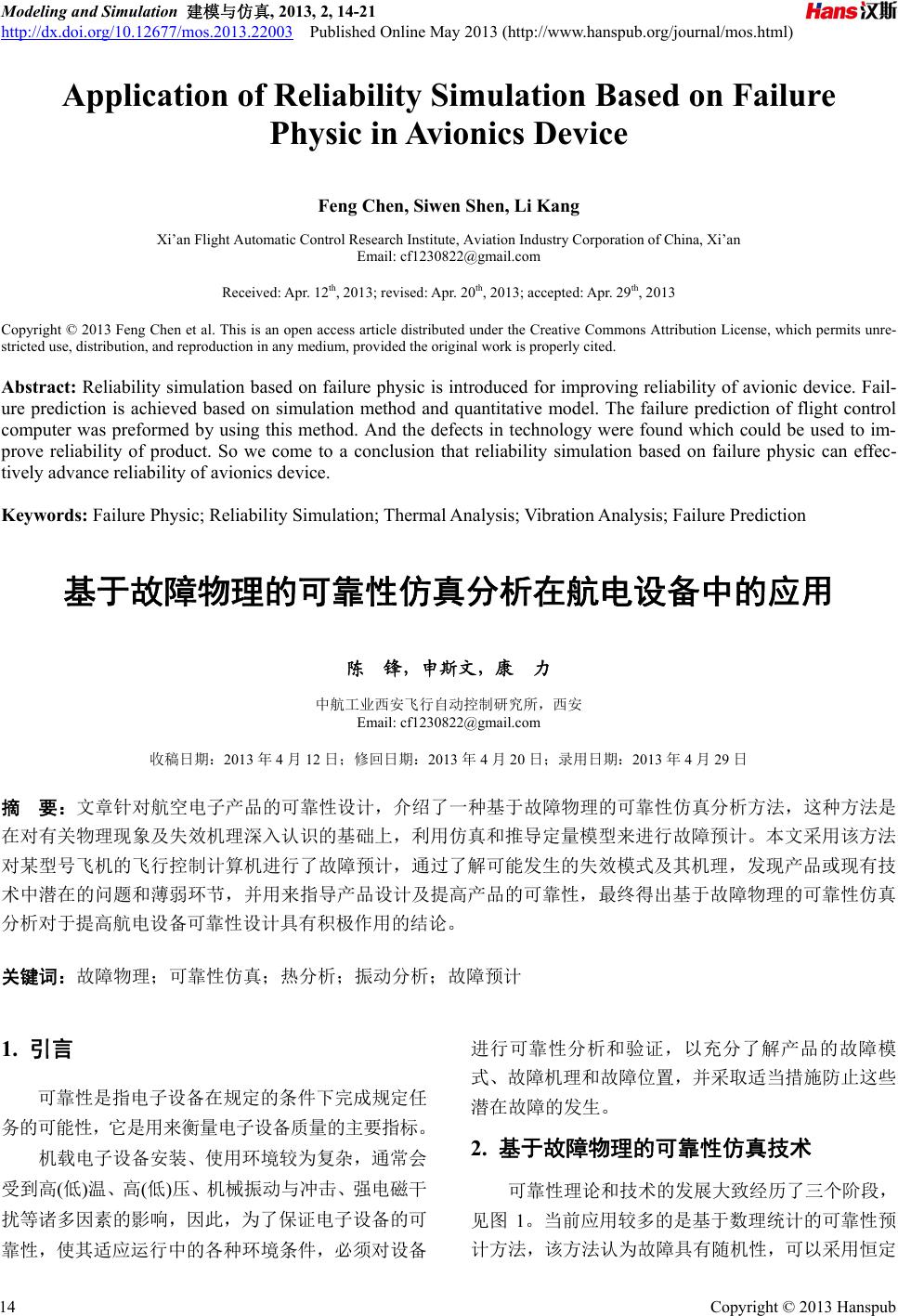

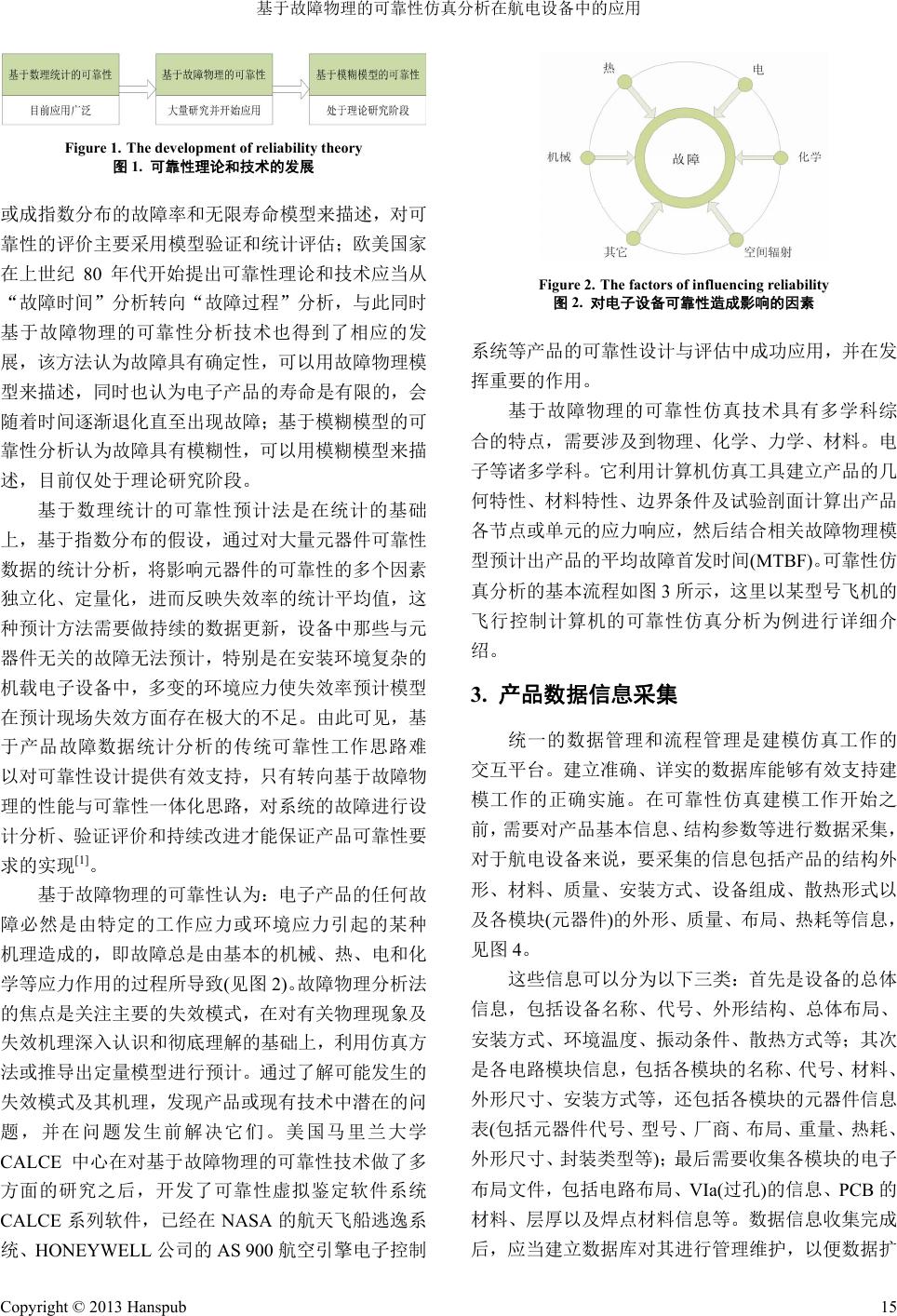

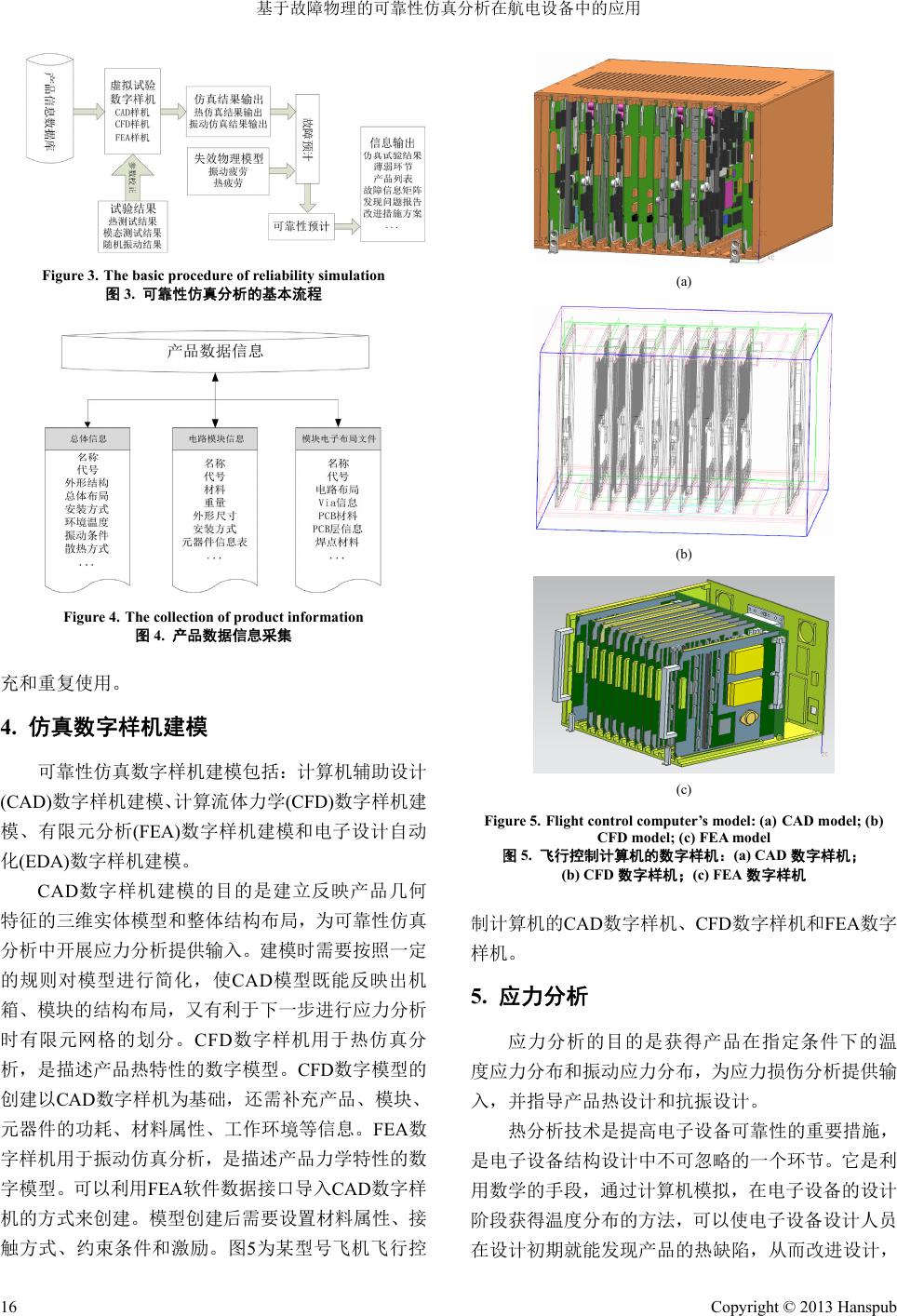

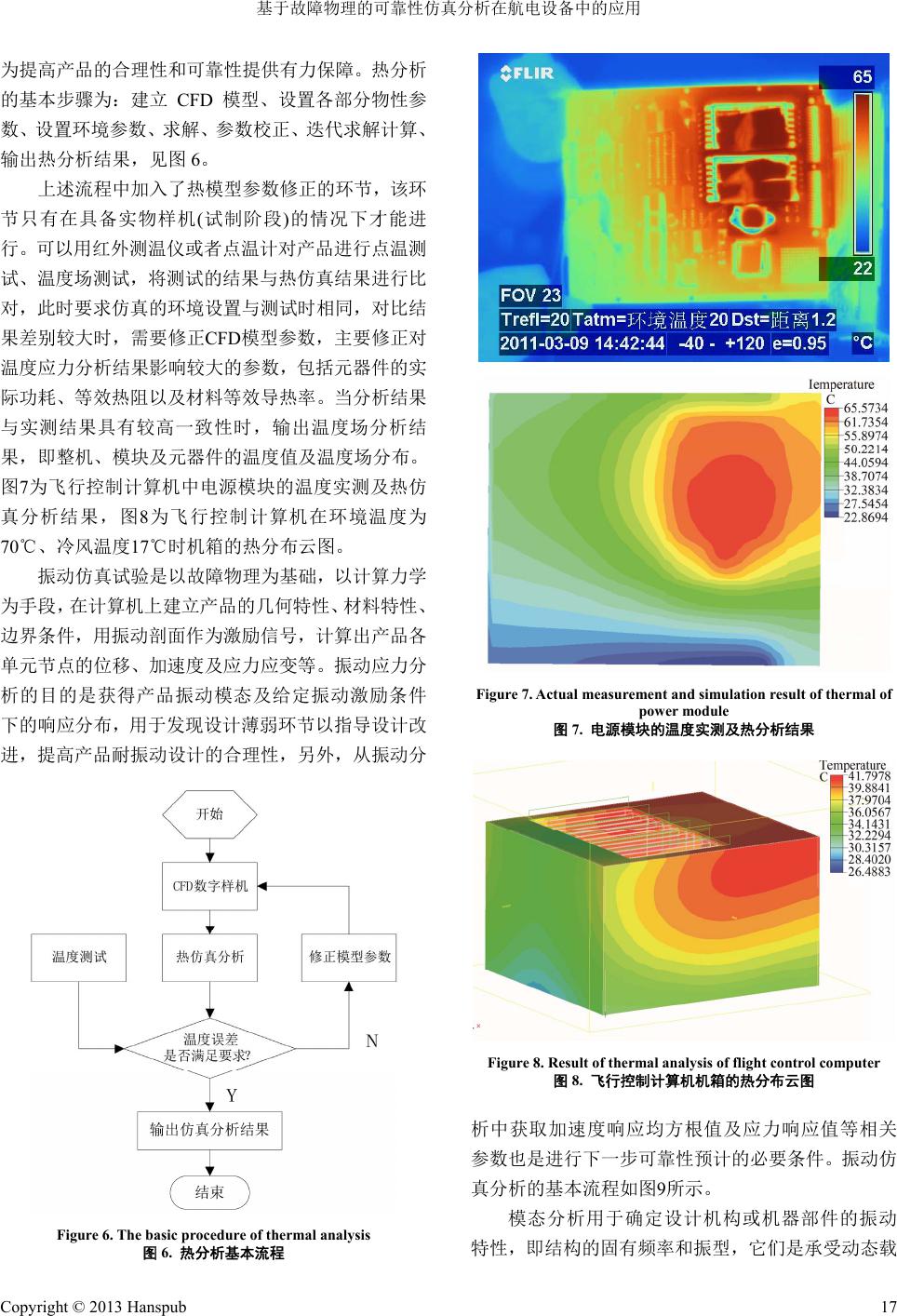

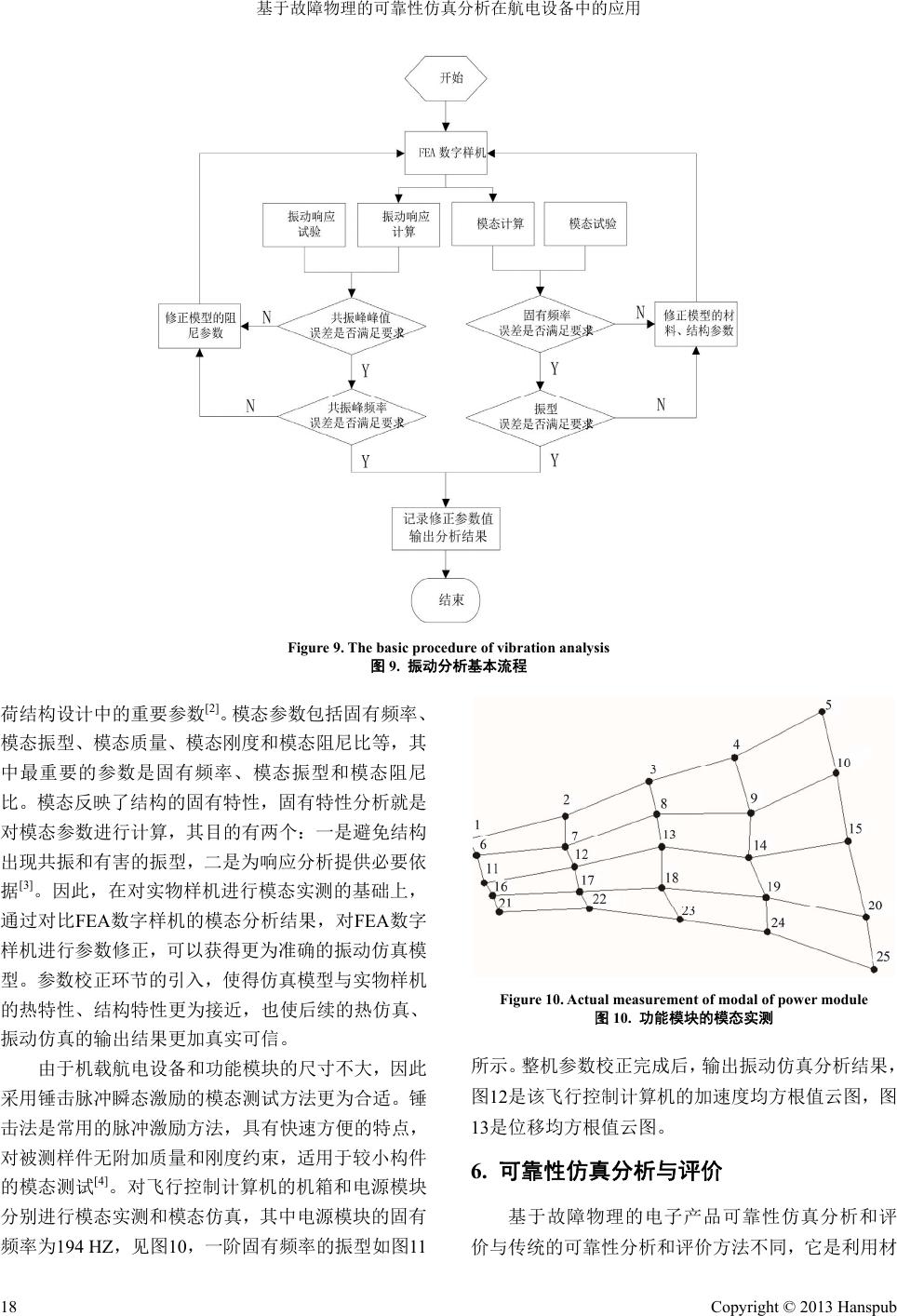

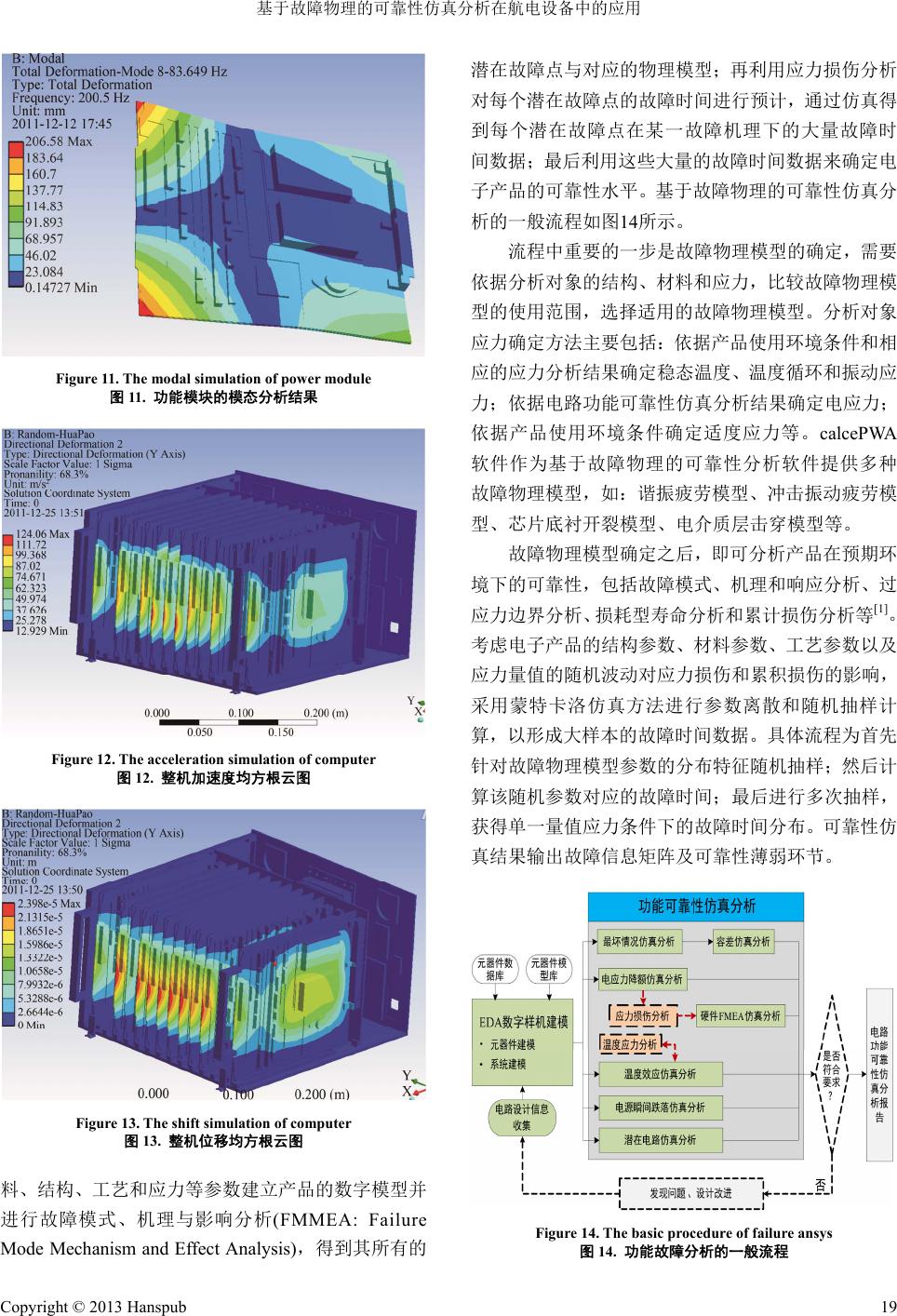

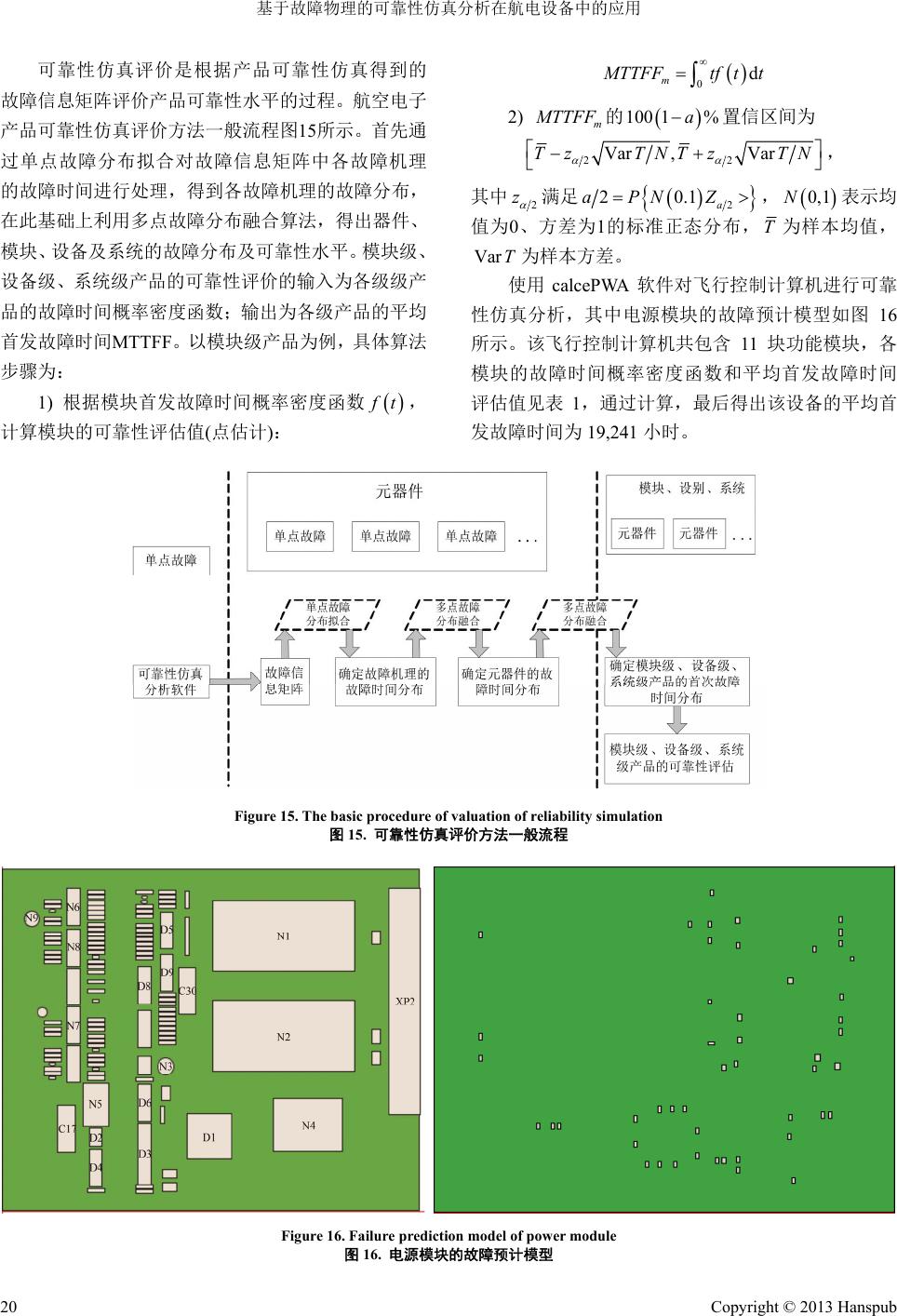

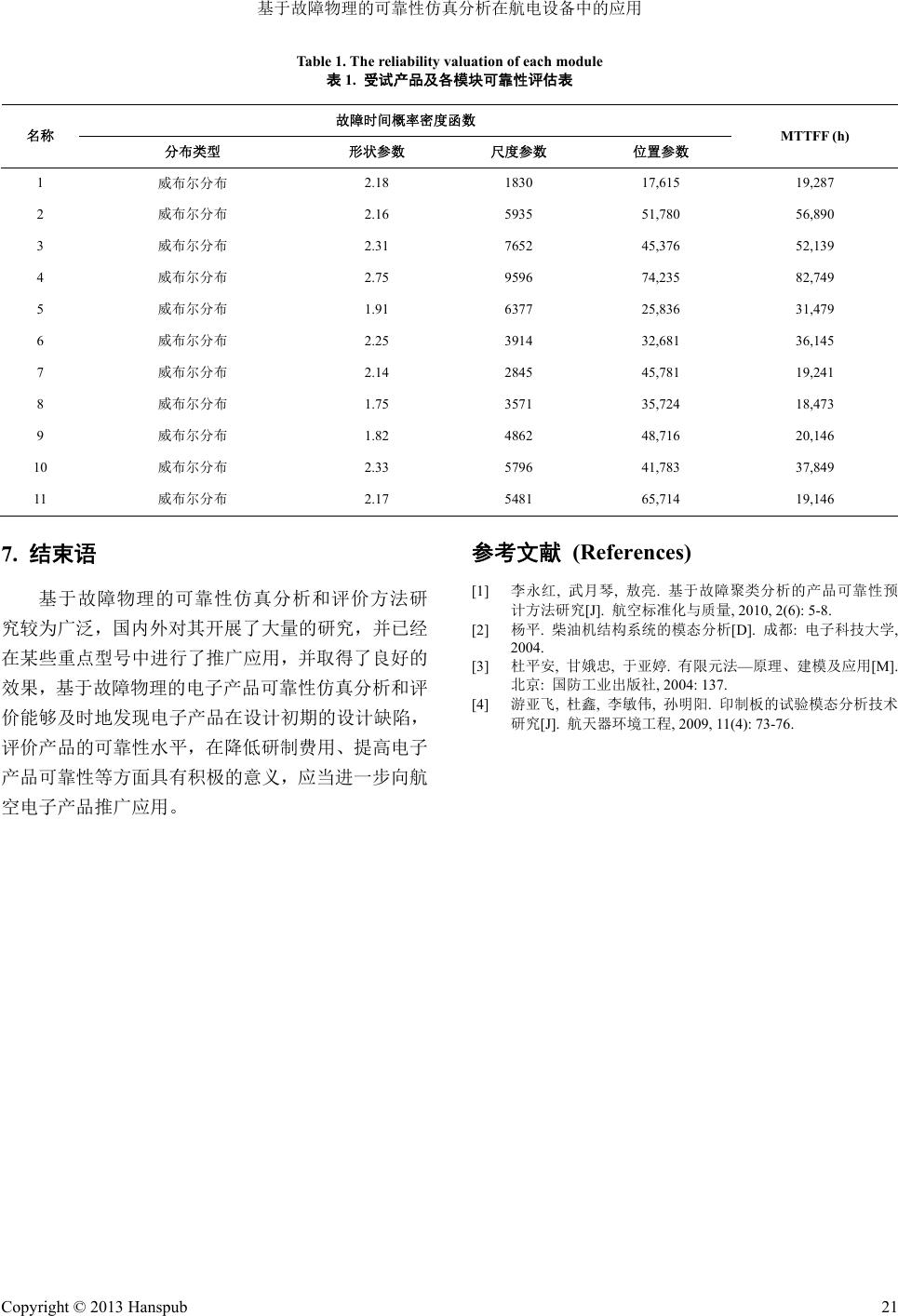

Modeling and Simulation 建模与仿真, 2013, 2, 14-21 http://dx.doi.org/10.12677/mos.2013.22003 Published Online May 2013 (http://www.hanspub.org/journal/mos.html) Application of Reliability Simulation Based on Failure Physic in Avionics Device Feng Chen, Siwen Shen, Li Kang Xi’an Flight Automatic Control Research Institute, Aviation Industry Corporation of China, Xi’an Email: cf1230822@gmail.com Receiv ed: Apr. 12th, 2013; revised: Apr. 20th, 2013; accepted: Apr. 29th, 2013 Copyright © 2013 Feng Chen et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unre- stricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: Reliability simulati on based on failure physic is introduced for improving reliab ility of avionic device. Fail- ure prediction is achieved based on simulation method and quantitative model. The failure prediction of flight control computer was preformed by using this method. And the defects in technology were found which could be used to im- prove reliability of product. So we come to a conclusion that reliability simulation based on failure physic can effec- tively advance reliability of avionics device. Keywords: Failure Physic; Reliability Simulation; Thermal An alysis; Vibration Analysis; Failure Prediction 基于故障物理的可靠性仿真分析在航电设备中的应用 陈 锋,申斯文,康 力 中航工业西安飞行自动控制研究所,西安 Email: cf1230822@gmail.com 收稿日期:2013 年4月12 日;修回日期:2013 年4月20 日;录用日期:2013 年4月29 日 摘 要:文章针对航空电子产品的可靠性设计,介绍了一种基于故障物理的可靠性仿真分析方法,这种方法是 在对有关物理现象及失效机理深入认识的基础上,利用仿真和推导定量模型来进行故障预计。本文采用该方法 对某型号飞机的飞行控制计算机进行了故障预计,通过了解可能发生的失效模式及其机理,发现产品或现有技 术中潜在的问题和薄弱环节,并用来指导产品设计及提高产品的可靠性,最终得出基于故障物理的可靠性仿真 分析对于提高航电设备可靠性设计具有积极作用的结论。 关键词:故障物理;可靠性仿真;热分析;振动分析;故障预计 1. 引言 可靠性是指电子设备在规定的条件下完成规定任 务的可能性,它是用来衡量电子设备 质量的主要指标。 机载电子设备安装、使用环境较为复杂,通常会 受到高(低)温、高(低)压、机械振动与冲击、强电磁干 扰等诸多因素的影响,因此,为了保证电子设备的可 靠性,使其适应运行中的各种环境条件,必须对设备 进行可靠性分析和验证,以充分了解产品的故障模 式、故障机理和故障位置,并采取适当措施防止这些 潜在故障的发生。 2. 基于故障物理的可靠性仿真技术 可靠性理论和技术的发展大致经历了三个阶段, 见图 1。当前应用较多的是基于数理统计的可靠性预 计方法,该方法认为故障具有随机性,可以采用恒定 Copyright © 2013 Hanspub 14  基于故障物理的可靠性仿真分析在航电设备中的应用 Figure 1. The development of reliability theory 图1. 可靠性理论和技术的发展 或成指数分布的故障率和无限寿命模型来描述,对可 靠性的评价主要采用模型验证和统计评估;欧美国家 在上世纪 80 年代开始提出可靠性理论和技术应当从 “故障时间”分析转向“故障过程”分析,与此同时 基于故障物理的可靠性分析技术也得到了相应的发 展,该方法认为故障具有确定性,可以用故障物理模 型来描述,同时也认为电子产品的寿命是有限的,会 随着时间逐渐退化直至出现故障;基于模糊模型的可 靠性分析认为故障具有模糊性,可以用模糊模型来描 述,目前仅处于理论研究阶段。 基于数理统计的可靠性预计法是在统计的基础 上,基于指数分布的假设,通过对大量元器件可靠性 数据的统计分析,将影响元器件的可靠性的多个因素 独立化、定量化,进而反映失效率的统计平均值,这 种预计方法需要做持续的数据更新,设备中那些与元 器件无关的故障无法预计,特别是在安装环境复杂的 机载电子设备中,多变的环境应力使失效率预计模型 在预计现场失效方面存在极大的不足。由此可见,基 于产品故障数据统计分析的传统可靠性工作思路难 以对可靠性设计提供有效支持,只有转向基于故障物 理的性能与可靠性一体化思路,对系统的故障进行设 计分析、验证评价和持续改进才能保证产品可靠性要 求的实现[1]。 基于故障物理的可靠性认为:电子产品的任何故 障必然是由特定的工作应力或环境应力引起的某种 机理造成的,即故障总是由基本的机械、热、电和化 学等应力作用的过程所导致(见图 2)。故障物理分析法 的焦点是关注主要的失效模式,在对有关物理现象及 失效机理深入认识和彻底理解的基础上,利用仿真方 法或推导出定量模型进行预计。通过了解可能发生的 失效模式及其机理,发现产品或现有技术中潜在的问 题,并在问题发生前解决它们。美国马里兰大学 CALCE 中心在对基于故障物理的可靠性技术做了多 方面的研究之后,开发了可靠性虚拟鉴定软件系统 CALCE 系列软件,已经在 NASA 的航天飞船逃逸系 统、HONEYWELL 公司的 AS 900航空引擎电子控制 Figure 2. The factors of influencing reliability 图2. 对电子设备可靠性造成影响的因素 系统等产品的可靠性设计与评估中成功应用,并在发 挥重要的作用。 基于故障物理的可靠性仿真技术具有多学科综 合的特点,需要涉及到物理、化学、力学、材料。电 子等诸多学科。它利用计算机仿真工具建立产品的几 何特性、材料特性、边界条件及试验剖面计算出产品 各节点或单元的应力响应,然后结合相关故障物理模 型预计出产品的平均故障首发时间(MTBF)。可靠性仿 真分析的基本流程如图3所示,这里以某型号飞机的 飞行控制计算机的可靠性仿真分析为例进行详细介 绍。 3. 产品数据信息采集 统一的数据管理和流程管理是建模仿真工作的 交互平台。建立准确、详实的数据库能够有效支持建 模工作的正确实施。在可靠性仿真建模工作开始之 前,需要对产品基本信息、结构参数等进行数据采集, 对于航电设备来说,要采集的信息包括产品的结构外 形、材料、质量、安装方式、设备组成、散热形式以 及各模块(元器件)的外形、质量、布局、热耗等信息, 见图 4。 这些信息可以分为以下三类:首先是设备的总体 信息,包括设备名称、代号、外形结构、总体布局、 安装方式、环境温度、振动条件、散热方式等;其次 是各电路模块信息,包括各模块的名称、代号、材料、 外形尺寸、安装方式等,还包括各模块的元器件信息 表(包括元器件代号、型号、厂商、布局、重量、热耗、 外形尺寸、封装类型等);最后需要收集各模块的电子 布局文件,包括电路布局、VIa(过孔)的信息、PCB的 材料、层厚以及焊点材料信息等。数据信息收集完成 后,应当建立数据库对其进行管理维护,以便数据扩 Copyright © 2013 Hanspub 15  基于故障物理的可靠性仿真分析在航电设备中的应用 Figure 3. The basic procedure of reliability simulation (a) 图3. 可靠性仿真分析的基本流程 (b) Figure 4. The collection of product information 图4. 产品数据信息采集 充和重复使用。 4. 仿真数字样机建模 可靠性仿真数字样机建模包括:计算机辅助设计 (CAD)数字样机建模、计算流体力学(CFD)数字样机建 模、有限元分析(FEA)数字样机建模和电子设计自动 化(EDA)数字样机建模。 (c) Figure 5. Flight control computer’s model: (a) CAD model; (b) CFD model; (c) FEA model 图5. 飞行控制计算机的数字样机:(a) CAD数字样机; (b) CFD数字样机;(c) FEA数字样机 CAD数字样机建模的目的是建立反映产品几何 特征的三维实体模型和整体结构布局,为可靠性仿真 分析中开展应力分析提供输入。建模时需要按照一定 的规则对模型进行简化,使CAD模型既能反映出机 箱、模块的结构布局,又有利于下一步进行应力分析 时有限元网格的划分。CFD数字样机用于热仿真分 析,是描述产品热特性的数字模型。CFD数字模型的 创建以CAD数字样机为基础,还需补充产品、模块、 元器件的功耗、材料属性、工作环境等信息。FEA数 字样机用于振动仿真分析,是描述产品力学特性的数 字模型。可以利用FEA软件数据接口导入CAD数字样 机的方式来创建。模型创建后需要设置材料属性、接 触方式、约束条件和激励。图5为某型号飞机飞行控 制计算机的CAD数字样机、CFD数字样机和FEA数字 样机。 5. 应力分析 应力分析的目的是获得产品在指定条件下的温 度应力分布和振动应力分布,为应力损伤分析提供输 入,并指导产品热设计和抗振设计。 热分析技术是提高电子设备可靠性的重要措施, 是电子设备结构设计中不可忽略的一个环节。它是利 用数学的手段,通过计算机模拟,在电子设备的设计 阶段获得温度分布的方法,可以使电子设备设计人员 在设计初期就能发现产品的热缺陷,从而改进设计, Copyright © 2013 Hanspub 16  基于故障物理的可靠性仿真分析在航电设备中的应用 为提高产品的合理性和可靠性提供有力保障。热分析 的基本步骤为:建立 CFD 模型、设置各部分物性参 数、设置环境参数、求解、参数校正、迭代求解计算、 输出热分析结果,见图6。 上述流程中加入了热模型参数修正的环节,该环 节只有在具备实物样机(试制阶段)的情况下才能进 行。可以用红外测温仪或者点温计对产品进行点温测 试、温度场测试,将测试的结果与热仿真结果进行比 对,此时要求仿真的环境设置与测试时相同,对比结 果差别较大时,需要修正CFD模型参数,主要修正对 温度应力分析结果影响较大的参数,包括元器件的实 际功耗、等效热阻以及材料等效导热率。当分析结果 与实测结果具有较高一致性时,输出温度场分析结 果,即整机、模块及元器件的温度值及温度场分布。 图7为飞行控制计算机中电源模块的温度实测及热仿 真分析结果,图8为飞行控制计算机在环境温度为 70℃、冷风温度17℃时机箱的热分布云图。 振动仿真试验是以故障物理为基础,以计算力学 为手段,在计算机上建立产品的几何特性、材料特性、 边界条件,用振动剖面作为激励信号,计算出产品各 单元节点的位移、加速度及应力应变等。振动应力分 析的目的是获得产品振动模态及给定振动激励条件 下的响应分布,用于发现设计薄弱环节以指导设计改 进,提高产品耐振动设计的合理性,另外,从振动分 Figure 6. The basic procedure of thermal analysis 图6. 热分析基本流程 Figure 7. Actual measurement and simulation result of thermal of power module 图7. 电源模块的温度实测及热分析结果 Figure 8. Result of thermal analysis of flight control computer 图8. 飞行控制计算机机箱的热分布云图 析中获取加速度响应均方根值及应力响应值等相关 参数也是进行下一步可靠性预计的必要条件。振动仿 真分析的基本流程如图9所示。 模态分析用于确定设计机构或机器部件的振动 特性,即结构的固有频率和振型,它们是承受动态载 Copyright © 2013 Hanspub 17  基于故障物理的可靠性仿真分析在航电设备中的应用 Copyright © 2013 Hanspub 18 Figure 9. The basic procedure of vibration analysis 图9. 振动分析基本流程 荷结构设计中的重要参数[2]。模态参数包括固有频率、 模态振型、模态质量、模态刚度和模态阻尼比等,其 中最重要的参数是固有频率、模态振型和模态阻尼 比。模态反映了结构的固有特性,固有特性分析就是 对模态参数进行计算,其目的有两个:一是避免结构 出现共振和有害的振型,二是为响应分析提供必要依 据[3]。因此,在对实物样机进行模态实测的基础上, 通过对比FEA数字样机的模态分析结果,对FEA数字 样机进行参数修正,可以获得更为准确的振动仿真模 型。参数校正环节的引入,使得仿真模型与实物样机 的热特性、结构特性更为接近,也使后续的热仿真、 振动仿真的输出结果更加真实可信。 Figure 10. Actual measurement of modal of power module 图10. 功能模块的模态实测 所示。整机参数校正完成后,输出振动仿真分析结果, 图12是该飞行控制计算机的加速度均方根值云图,图 13是位移均方根值云图。 由于机载航电设备和功能模块的尺寸不大,因此 采用锤击脉冲瞬态激励的模态测试方法更为合适。锤 击法是常用的脉冲激励方法,具有快速方便的特点, 对被测样件无附加质量和刚度约束,适用于较小构件 的模态测试[4]。对飞行控制计算机的机箱和电源模块 分别进行模态实测和模态仿真,其中电源模块的固有 频率为194 HZ,见图10,一阶固有频率的振型如图11 6. 可靠性仿真分析与评价 基于故障物理的电子产品可靠性仿真分析和评 价与传统的可靠性分析和评价方法不同,它是利用材  基于故障物理的可靠性仿真分析在航电设备中的应用 潜在故障点与对应的物理模型;再利用应力损伤分析 对每个潜在故障点的故障时间进行预计,通过仿真得 到每个潜在故障点在某一故障机理下的大量故障时 间数据;最后利用这些大量的故障时间数据来确定电 子产品的可靠性水平。基于故障物理的可靠性仿真分 析的一般流程如图14所示。 Figure 11. The modal simulation of power module 图11. 功能模块的模态分析结果 Figure 12. The acceleration simulation of computer 图12. 整机加速度均方根云图 Figure 13. The shift simulation of computer 图13. 整机位移均方根云图 流程中重要的一步是故障物理模型的确定,需要 依据分析对象的结构、材料和应力,比较故障物理模 型的使用范围,选择适用的故障物理模型。分析对象 应力确定方法主要包括:依据产品使用环境条件和相 应的应力分析结果确定稳态温度、温度循环和振动应 力;依据电路功能可靠性仿真分析结果确定电应力; 依据产品使用环境条件确定适度应力等。calcePWA 软件作为基于故障物理的可靠性分析软件提供多种 故障物理模型,如:谐振疲劳模型、冲击振动疲劳模 型、芯片底衬开裂模型、电介质层击穿模型等。 故障物理模型确定之后,即可分析产品在预期环 境下的可靠性,包括故障模式、机理和响应分析、过 应力边界分析、损耗型寿命分析和累计损伤分析等[1]。 考虑电子产品的结构参数、材料参数、工艺参数以及 应力量值的随机波动对应力损伤和累积损伤的影响, 采用蒙特卡洛仿真方法进行参数离散和随机抽样计 算,以形成大样本的故障时间数据。具体流程为首先 针对故障物理模型参数的分布特征随机抽样;然后计 算该随机参数对应的故障时间;最后进行多次抽样, 获得单一量值应力条件下的故障时间分布。可靠性仿 真结果输出故障信息矩阵及可靠性薄弱环节。 料、结构、工艺和应力等参数建立产品的数字模型并 进行故障模式、机理与影响分析(FMMEA: Failure Mode Mechanism and Effect Analysis),得到其所有的 Figure 14. The basic procedure of failure ansys 图14. 功能故障分析的一般流程 Copyright © 2013 Hanspub 19  基于故障物理的可靠性仿真分析在航电设备中的应用 Copyright © 2013 Hanspub 20 0d m M TTFFtf tt 可靠性仿真评价是根据产品可靠性仿真得到的 故障信息矩阵评价产品可靠性水平的过程。航空电子 产品可靠性仿真评价方法一般流程图15所示。首先通 过单点故障分布拟合对故障信息矩阵中各故障机理 的故障时间进行处理,得到各故障机理的故障分布, 在此基础上利用多点故障分布融合算法,得出器件、 模块、设备及系统的故障分布及可靠性水平。模块级、 设备级、系统级产品的可靠性评价的输入为各级级产 品的故障时间概率密度函数;输出为各级产品的平均 首发故障时间MTTFF。以模块级产品为例,具体算法 步骤为: 2) m M TTFF 的 100 1%a置信区间为 22 Var ,VarTz TNTz TN , 其中 2 z 满足 2 20.1 a aPN Z , 表示均 值为0、方差为1的标准正态分布, 0,1N T为样本均值, 为样本方差。 VarT 使用 calcePWA软件对飞行控制计算机进行可靠 性仿真分析,其中电源模块的故障预计模型如图16 所示。该飞行控制计算机共包含11 块功能模块,各 模块的故障时间概率密度函数和平均首发故障时间 评估值见表 1,通过计算,最后得出该设备的平均首 发故障时间为 19,241 小时。 1) 根据模块首发故障时间概率密度函数 f t, 计算模块的可靠性评估值(点估计): Figure 15. The basic procedure of valuation of reliability simulation 图15. 可靠性仿真评价方法一般流程 Figure 16. Failure prediction model of power module 图16. 电源模块的故障预计模型  基于故障物理的可靠性仿真分析在航电设备中的应用 Table 1odule 故障时间概率密度函数 . The reliability valuation of each m 表1. 受试产品及各模块可靠性评估表 名称 分布类型 形状参数 尺度参数 位置参数 MTTFF (h) 1 威布尔分布 2.18 1830 17,615 19,287 2 威布尔分布 威布尔分布 威布尔分布 威布尔分布 威布尔分布 威布尔分布 威布尔分布 威布尔分布 10 威布尔分布 威布尔分布 2.16 5935 51,780 56,890 3 2.31 7652 45,376 52,139 4 2.75 9596 74,235 82,749 5 1.91 6377 25,836 31,479 6 2.25 3914 32,681 36,145 7 2.14 2845 45,781 19,241 8 1.75 3571 35,724 18,473 9 1.82 4862 48,716 20,146 2.33 5796 41,783 37,849 11 2.17 5481 65,714 19,146 结束语 基于故障物理的可靠性仿真分析和评价方法研 究较 参考文献 [1] 李永红, 武月琴, 敖亮. 基于故障聚类分析的产品可靠性预 技大学, , 甘娥忠, 于亚婷. 有限元法—原理、建模及应用[M]. 制板的试验模态分析技术 (References) 7. 为广泛,国内外对其开展了大量的研究,并已经 在某些重点型号中进行了推广应用,并取得了良好的 效果,基于故障物理的电子产品可靠性仿真分析和评 价能够及时地发现电子产品在设计初期的设计缺陷, 评价产品的可靠性水平,在降低研制费用、提高电子 产品可靠性等方面具有积极的意义,应当进一步向航 空电子产品推广应用。 计方法研究[J]. 航空标准化与质量, 2010, 2(6): 5-8. [2] 杨平. 柴油机结构系统的模态分析[D]. 成都: 电子科 2004. [3] 杜平安 北京: 国防工业出版社, 2004: 137. [4] 游亚飞, 杜鑫, 李敏伟, 孙明阳. 印 研究[J]. 航天器环境工程, 2009, 11(4): 73-76. Copyright © 2013 Hanspub 21 |