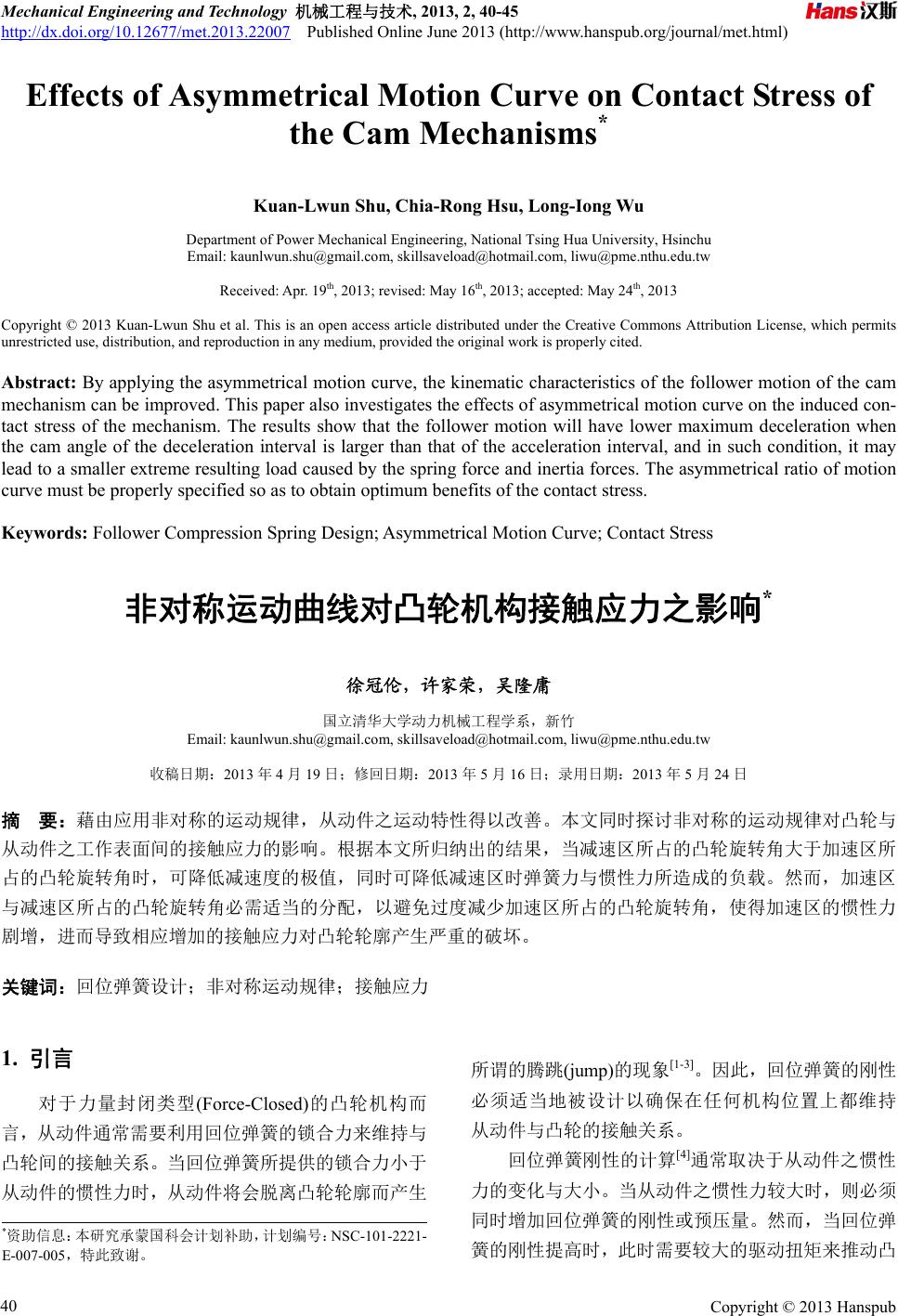

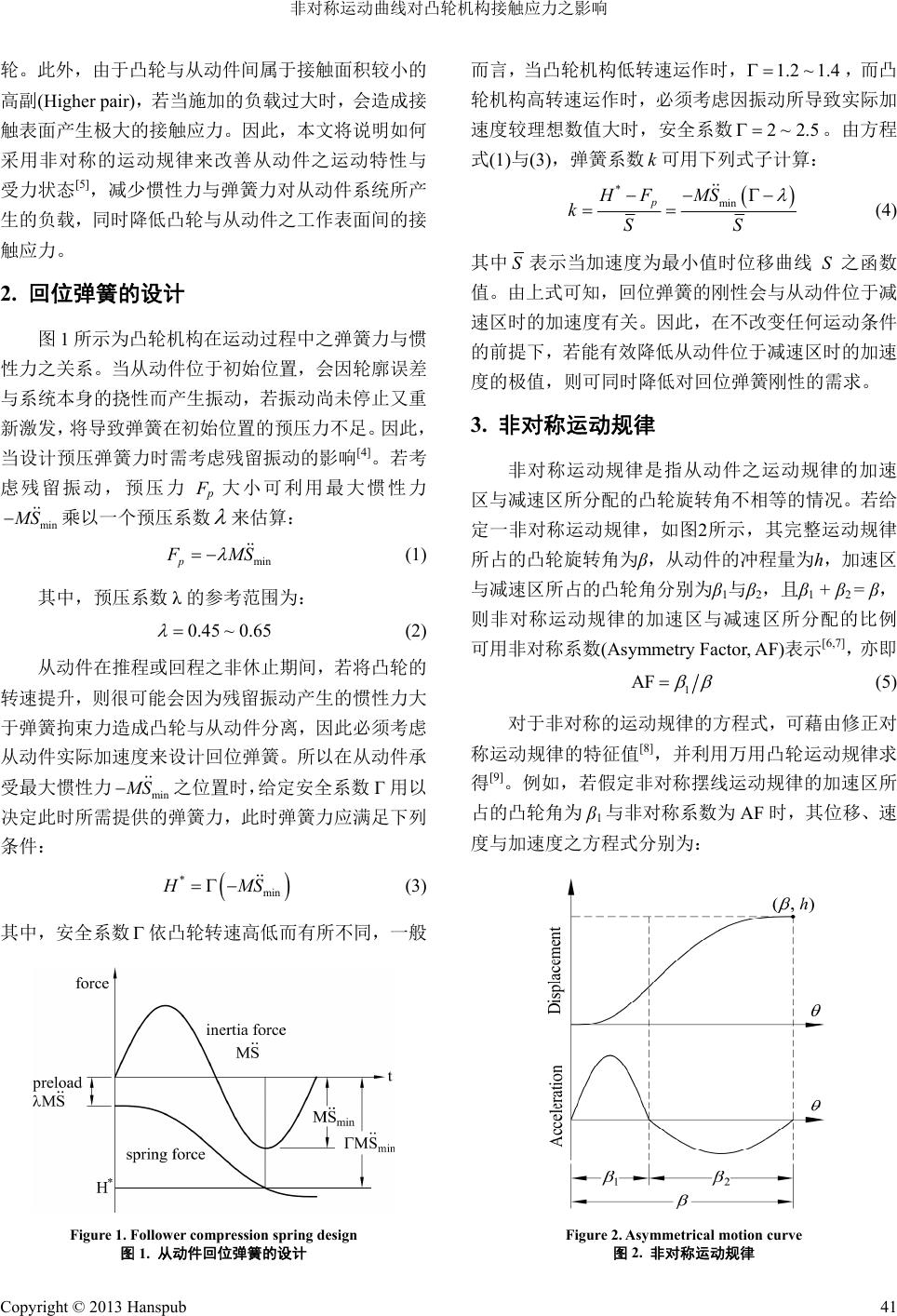

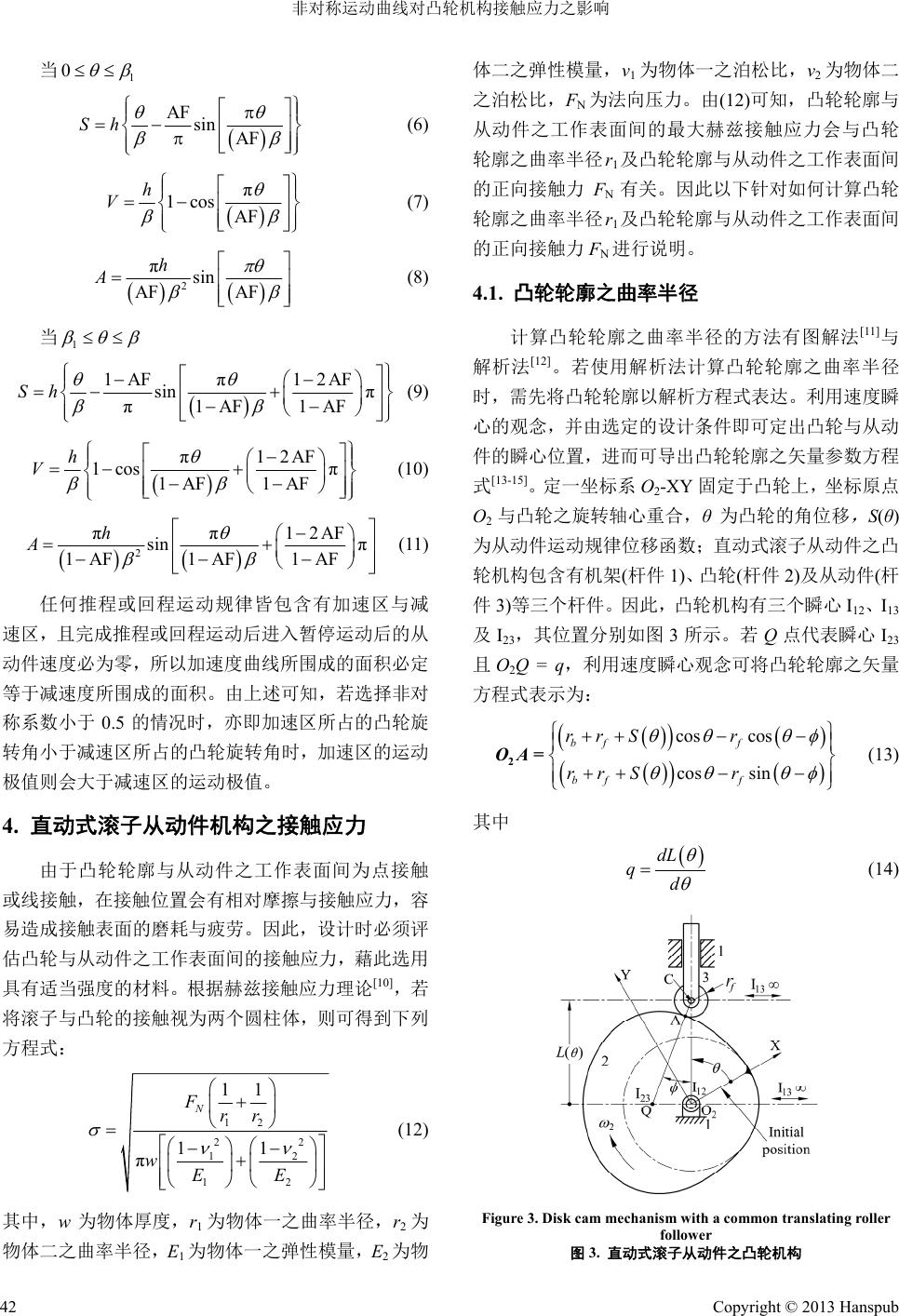

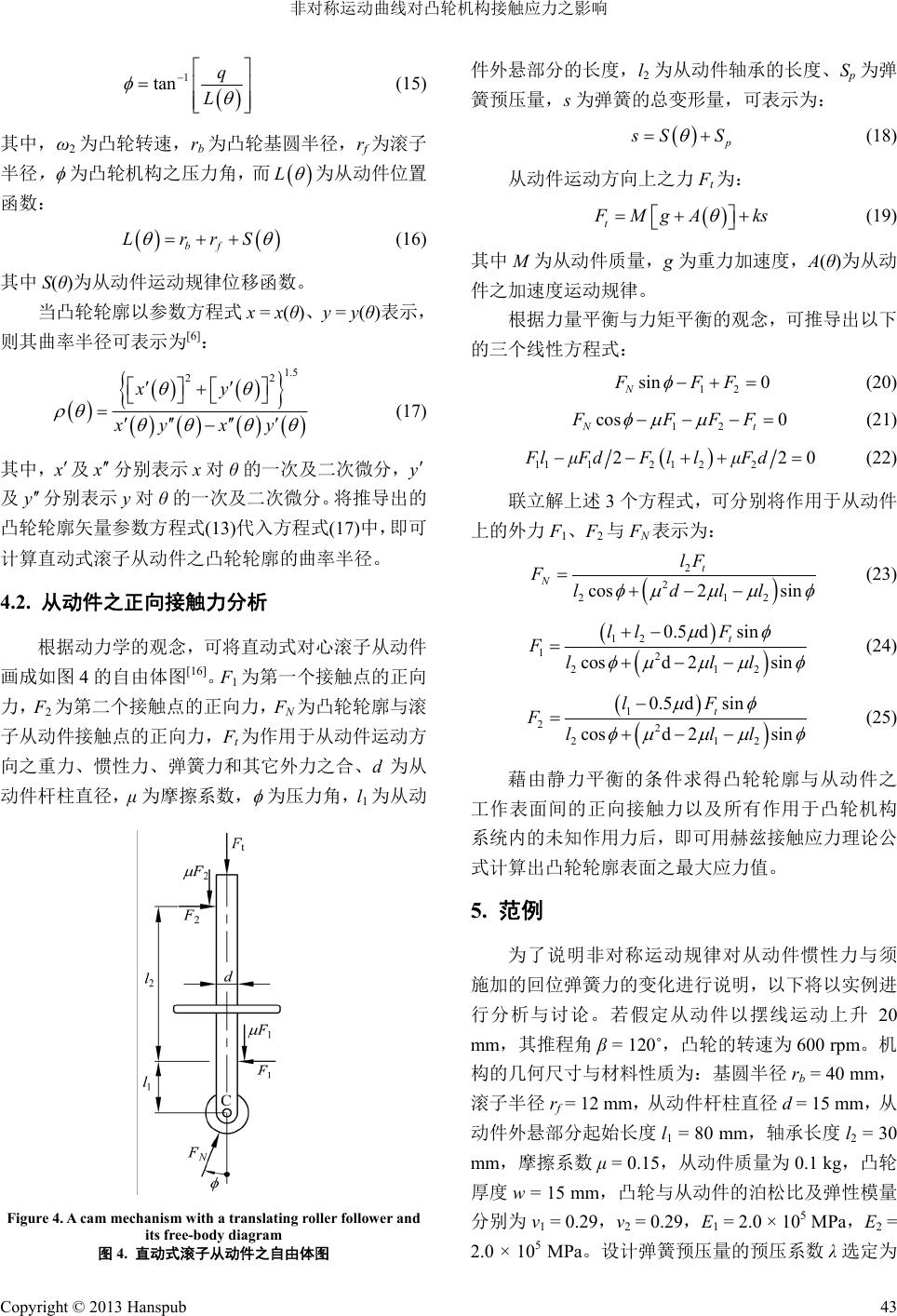

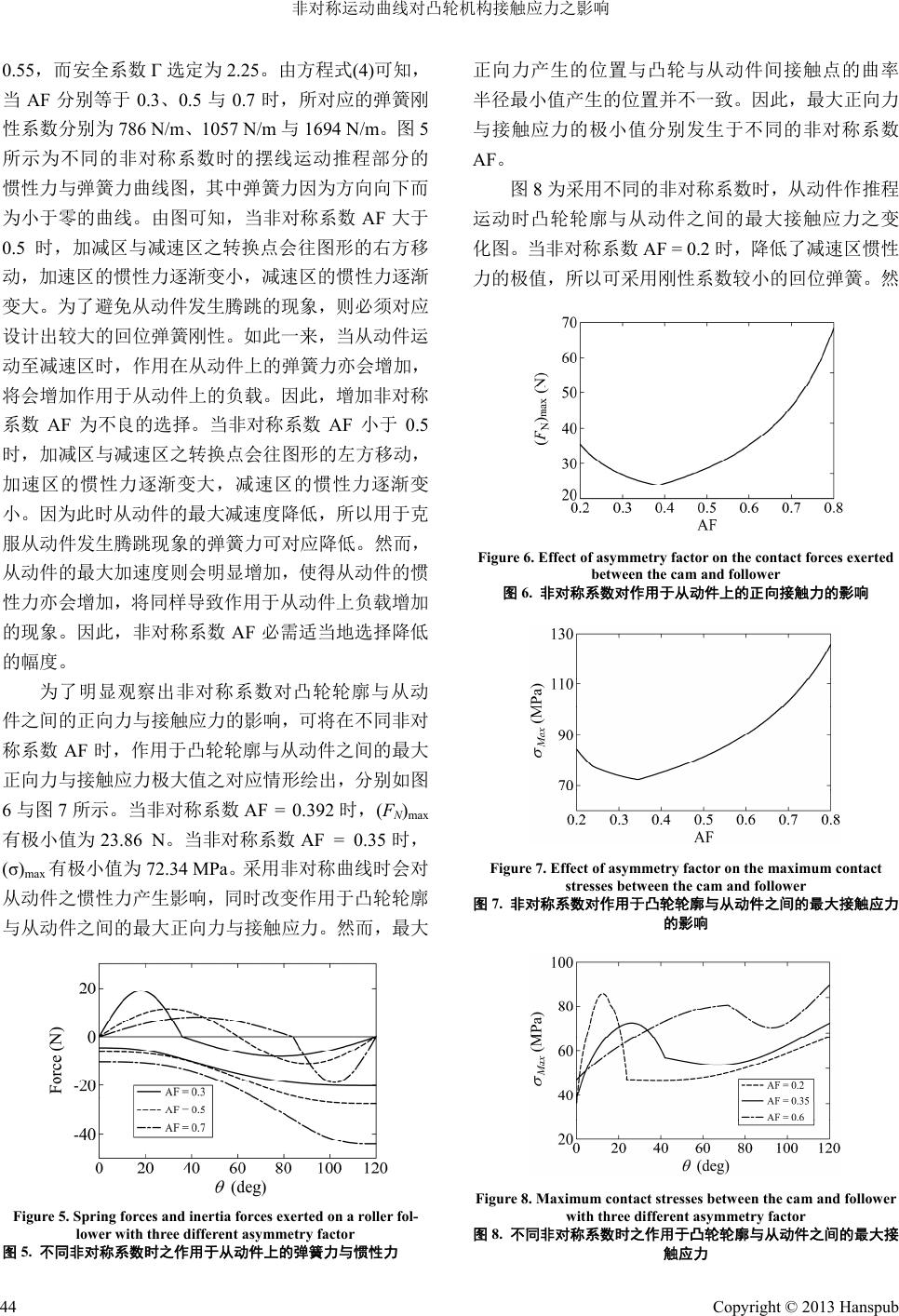

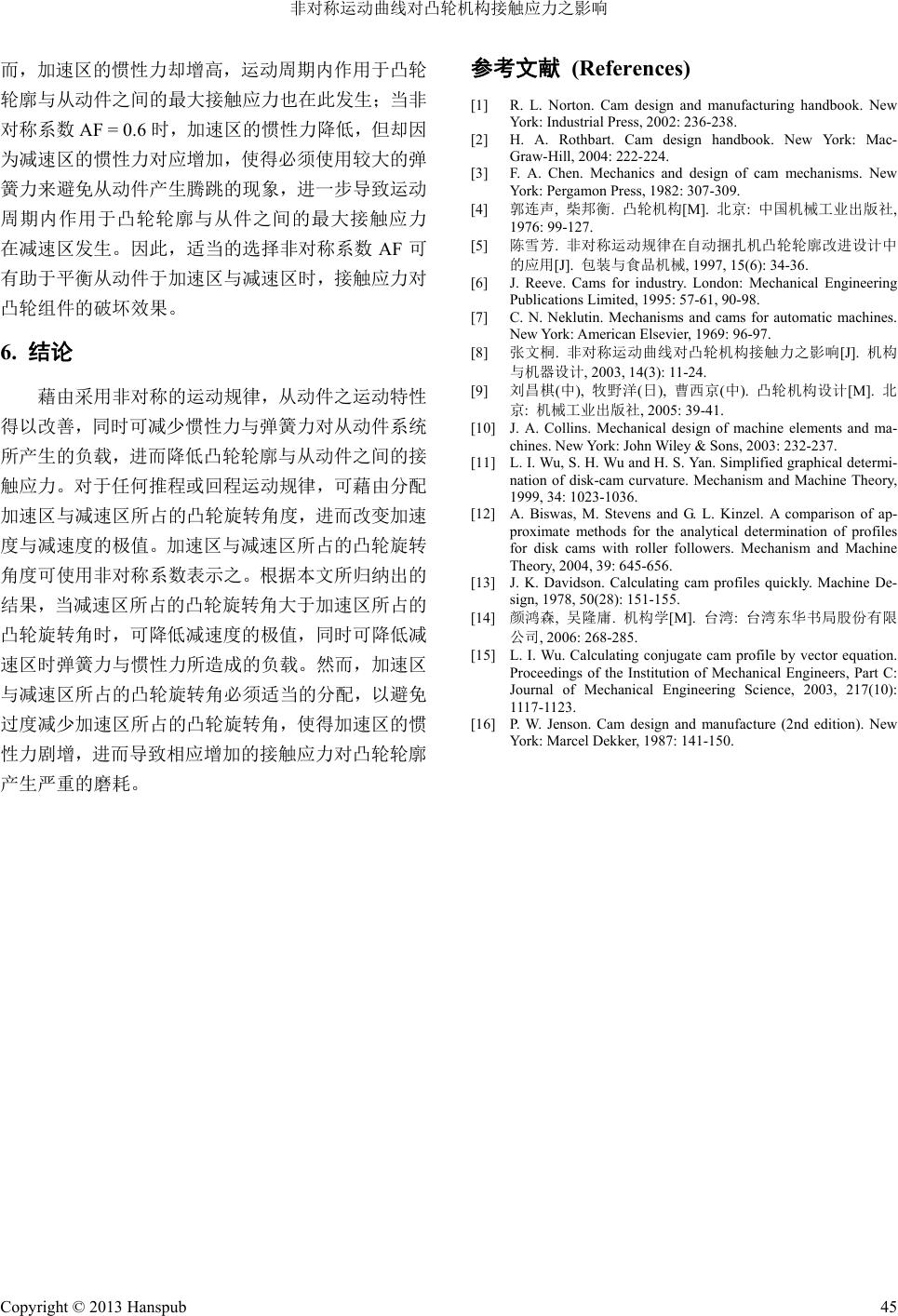

Mechanical Engineering and Technology 机械工程与技术, 2013, 2, 40-45 http://dx.doi.org/10.12677/met.2013.22007 Published Online June 2013 (http://www.hanspub.org/journal/met.html) Effects of Asymmetrical Motion Curve on Contact Stress of the Cam Mechanisms* Kuan-Lwun Shu, Chia-Rong Hsu, Long-Iong Wu Department of Power Mechanical Engineering, National Tsing Hua University, Hsinchu Email: kaunlwun.shu@gmail.com, skillsaveload@hotmail.com, liwu@pme.nthu.edu.tw Received: Apr. 19th, 2013; revised: May 16th, 2013; accepted: May 24th, 2013 Copyright © 2013 Kuan-Lwun Shu et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: By applying the asymmetrical motion curve, the kinematic characteristics of the follower motion of the cam mechanism can be improved. This paper also investigates the effects of asymmetrical motion curve on the induced con- tact stress of the mechanism. The results show that the follower motion will have lower maximum deceleration when the cam angle of the deceleration interval is larger than that of the acceleration interval, and in such condition, it may lead to a smaller extreme resulting load caused by the spring force and inertia forces. The asymmetrical ratio of motion curve must be properly specified so as to obtain optimum benefits of the contact stress. Keywords: Follower Compression Spring Design; Asymmetrical Motion Curve; Contact Stress 非对称运动曲线对凸轮机构接触应力之影响* 徐冠伦,许家荣,吴隆庸 国立清华大学动力机械工程学系,新竹 Email: kaunlwun.shu@gmail.com, skillsaveload@hotmail.com, liwu@pme.nthu.edu.tw 收稿日期:2013 年4月19 日;修回日期:2013 年5月16 日;录用日期:2013 年5月24 日 摘 要:藉由应用非对称的运动规律,从动件之运动特性得以改善。本文同时探讨非对称的运动规律对凸轮与 从动件之工作表面间的接触应力的影响。根据本文所归纳出的结果,当减速区所占的凸轮旋转角大于加速区所 占的凸轮旋转角时,可降低减速度的极值,同时可降低减速区时弹簧力与惯性力所造成的负载。然而,加速区 与减速区所占的凸轮旋转角必需适当的分配,以避免过度减少加速区所占的凸轮旋转角,使得加速区的惯性力 剧增,进而导致相应增加的接触应力对凸轮轮廓产生严重的破坏。 关键词:回位弹簧设计;非对称运动规律;接触应力 1. 引言 对于力量封闭类型(Force-Closed)的凸轮机构而 言,从动件通常需要利用回位弹簧的锁合力来维持与 凸轮间的接触关系。当回位弹簧所提供的锁合力小于 从动件的惯性力时,从动件将会脱离凸轮轮廓而产生 所谓的腾跳(jump)的现象[1-3]。因此,回位弹簧的刚性 必须适当地被设计以确保在任何机构位置上都维持 从动件与凸轮的接触关系。 回位弹簧刚性的计算[4]通常取决于从动件之惯性 力的变化与大小。当从动件之惯性力较大时,则必须 同时增加回位弹簧的刚性或预压量。然而,当回位弹 簧的刚性提高时,此时需要较大的驱动扭矩来推动凸 *资助信息:本研究承蒙国科会计划补助,计划编号:NSC-101-2221- E-007-005,特此致谢。 Copyright © 2013 Hanspub 40  非对称运动曲线对凸轮机构接触应力之影响 轮。此外,由于凸轮与从动件间属于接触面积较小的 高副(Higher pair),若当施加的负载过大时,会造成接 触表面产生极大的接触应力。因此,本文将说明如何 采用非对称的运动规律来改善从动件之运动特性与 受力状态[5],减少惯性力与弹簧力对从动件系统所产 生的负载,同时降低凸轮与从动件之工作表面间的接 触应力。 2. 回位弹簧的设计 图1所示为凸轮机构在运动过程中之弹簧力与惯 性力之关系。当从动件位于初始位置,会因轮廓误差 与系统本身的挠性而产生振动,若振动尚未停止又重 新激发,将导致弹簧在初始位置的预压力不足。因此, 当设计预压弹簧力时需考虑残留振动的影响[4]。若考 虑残留振动,预压力 Fp大小可利用最大惯 min 性力 M S 乘以一个预 系数压 来估算: minp F MS (1) 其中,预压系数λ的参考范围为: 0.45 ~0.65 (2) 从动件在推程或回程之非休止期间,若将凸轮的 转速提升,则很可能会因为残留振动产生的惯性力大 于弹簧拘束力造成凸轮与从动件分离,因此必须考虑 从动件实际加速度来设计回位弹簧。所以在从动件承 受最大惯性力 min M S 之位置时,给定安全系数 Γ用以 决定此时所需提供的弹簧力,此时弹簧力应满足下列 条件: * min HMS (3) 其中,安全系数依凸轮转速高低而有所不同,一般 Figure 1. Follower compression spring design 图1. 从动件回位弹簧的设计 而言,当凸轮机构低转速运作时,而 凸 轮机构高转速运作时,必须考虑因振动所导致实际加 速度较理想数值大时,安全系数 由方程 式(1)与(3),弹簧系数 k可用下列式子计算: 1.2~ 1.4 2~2.5。 , * min p HF MS kSS (4) 其中 S表示当加速度为最小值时位移曲线 S之函数 值。由上式可知,回位弹簧的刚性会与从动件位于减 速区时的加速度有关。因此,在不改变任何运动条件 的前提下,若能有效降低从动件位于减速区时的加速 度的极值,则可同时降低对回位弹簧刚性的需求。 3. 非对称运动规律 非对称运动规律是指从动件之运动规律的加速 区与减速区所分配的凸轮旋转角不相等的情况。若给 定一非对称运动规律,如图2所示,其完整运动规律 所占的凸轮旋转角为β,从动件的冲程量为h,加速区 与减速区所占的凸轮角分别为β1与β2,且β1 + β2 = β, 则非对称运动规律的加速区与减速区所分配的比例 可用非对称系数(Asymmetry Factor, AF)表示[6,7],亦 即 1 AF (5) 对于非对称的运动规律的方程式,可藉由修正对 称运动规律的特征值[8],并利用万用凸轮运动规律求 得[9]。例如,若假定非对称摆线运动规律的加速区所 占的凸轮角为β1与非对称系数为AF 时,其位移、速 度与加速度之方程式分别为: Figure 2. Asymmetrical motion curve 图2. 非对称运动规律 Copyright © 2013 Hanspub 41  非对称运动曲线对凸轮机构接触应力之影响 当1 0 AF sin AF Sh (6) π 1cos AF h V (7) 2 πsin AF AF h A (8) 当1 1AFπ12AF sin π π1AF1AF Sh (9) π12AF 1cos π 1AF1AF h V (10) 2 ππ12AF sin π 1AF1AF 1AF h A (11) 任何推程或回程运动规律皆包含有加速区与减 速区,且完成推程或回程运动后进入暂停运动后的从 动件速度必为零,所以加速度曲线所围成的面积必定 等于减速度所围成的面积。由上述可知,若选择非对 称系数小于 0.5 的情况时,亦即加速区所占的凸轮旋 转角小于减速区所占的凸轮旋转角时,加速区的运动 极值则会大于减速区的运动极值。 4. 直动式滚子从动件机构之接触应力 由于凸轮轮廓与从动件之工作表面间为点接触 或线接触,在接触位置会有相对摩擦与接触应力,容 易造成接触表面的磨耗与疲劳。因此,设计时必须评 估凸轮与从动件之工作表面间的接触应力,藉此选用 具有适当强度的材料。根据赫兹接触应力理论[10],若 将滚子与凸轮的接触视为两个圆柱体,则可得到下列 方程式: 12 2 12 12 11 11 π N Frr wEE 2 物体二之曲率半径, E1为物体一之弹性模量,E2为物 4.1. 凸轮轮廓之曲率半径 计算凸轮轮廓之曲率半径的方法有图解法[11]与 解析 (12) 其中,w为物体厚度,r1为物体一之曲率半径,r2为 体二之弹性模量,ν1为物体一之泊松比,ν2为物体二 之泊松比,FN为法向压力。由(12)可知,凸轮轮廓与 从动件之工作表面间的最大赫兹接触应力会与凸轮 轮廓之曲率半径 r1及凸轮轮廓与从动件之工作表面间 的正向接触力 FN有关。因此以下针对如何计算凸轮 轮廓之曲率半径 r1及凸轮轮廓与从动件之工作表面间 的正向接触力FN进行说明。 法[12]。若使用解析法计算凸轮轮廓之曲率半径 时,需先将凸轮轮廓以解析方程式表达。利用速度瞬 心的观念,并由选定的设计条件即可定出凸轮与从动 件的瞬心位置,进而可导出凸轮轮廓之矢量参数方程 式[13-15]。定一坐标系 O2-XY固定于凸轮上,坐标原点 O2与凸轮之旋转轴心重合,θ为凸轮的角位移 , S(θ) 为从动件运动规律位移函数;直动式滚子从动件之凸 轮机构包含有机架(杆件 1)、凸 轮(杆件 2)及从动件(杆 件3)等三个杆件。因此,凸轮机构有三个瞬心 I12、I13 及I23,其位置分别如图 3所示。若 Q点代表瞬心 I23 且O2Q = q,利用速度瞬心观念可将凸轮轮廓之矢量 方程式表示为: cos cos cos sin bf f bf f rr Sr rr Sr OA= 2 (13) 其中 dL qd (14) Figure 3. Disk cam mechanism with a common translating roller follower 图3. 直动式滚子从动件之凸轮机构 Copyright © 2013 Hanspub 42  非对称运动曲线对凸轮机构接触应力之影响 1 tan q L (15) 其中,ω2为凸轮转速,rb为凸轮基圆半径,rf为滚子 半径 , 为凸轮机构之压力角,而 L 为从动件位置 函数: bf LrrS (16) 其中 S(θ)为从动件运动规律位移函数 当凸轮轮 y = y(θ)表示, 则其曲率 。 廓以参数方程式x = x(θ)、 [6] 半径可表示为: 1.5 2 xy 2 xy x y (17) 其中, x 及 x 分别表示x对θ的一次及二次微分,y 及y对θ的 次 二次微分。将推导出的 凸轮轮廓矢量参数方程式(13 程式(17)中,即可 计算直动式滚子从动件之凸曲率 式对心滚子从动件 画成如图 4的自由体图[16]。F为第一个接触点的正向 力, F为第二个接触点 F为凸轮轮廓与滚 子从动件接触点的正向力, 为作用于从动件运动方 向之重力、惯性力、弹簧力 力之合、d为从 动件杆柱直径, μ为摩擦系数 y分别表示一及 )代入方 轮轮廓的 半径。 4.2. 从动件之正向接触力分析 根据动力学的观念,可将直动 1 2的正向力, N Ft 和其它外 , 为压力角,l 1为从动 Figure 4. A cam mechanism with a translating roller follower and its free-body diagram 图4. 直动式滚子从动件之自由体图 件外悬部分的长度,l2为从动件轴承的长度、Sp为弹 簧预压量,s为弹簧的总变形量,可表示为: p s SS (18) 从动件运动方向上之力Ft为: t F Mg Aks (19) 其中 M为从动件质量,g为重力加速度,A(θ)为从动 件之加速度运动规律。 根据力量平衡与力矩平衡的观念,可推导出以下 的三个线性方程式: 12 sin 0 N FFF (20) 12 cos 0 Nt FFFF (21) 1112 122 220Fl μFdF llμFd (22) 联立解上述 3个方程式,可分别将作用于从动件 上的外力F1、F2与FN表示为: 2 2 21 cos2 sin t N lF Fldll 2 (23) 12 12 21 0.5 dsin cosd 22 t llF Flll sin (24) 1 22 0.5 dsin cos d lF Fl 21 2 2 sin t l l (25) 件求得凸轮轮廓与从动件之 工作表面间的正向接触力以及所有作 系统内的未知作用力后,即可用赫兹接触 式计算出凸轮轮廓表面之最大应力值。 5. 范例 惯性力与须 施加的回位弹簧力的变化进行说明,以下将以实例进 行分析与讨论。若假定从动件以摆线运动 mm,其推程角 β = 120˚,凸轮的转速为 600 rpm。机 构的几何尺寸与材料性质为:基圆半径 rb 滚子半径rf = 12 mm,从动件杆柱直径 d = 15 mm,从 动件外悬部分起始长度l1 = 80 mm,轴承长度l = 30 mm,摩擦系数 μ = 0.15,从动件质量为 0 厚度 w = 15 mm,凸轮与从动件的泊松比及弹性模量 分别 藉由静力平衡的条 用于凸轮机构 应力理论公 为了说明非对称运动规律对从动件 上升 20 = 40 mm, 2 .1 kg,凸轮 为ν1 = 0.29,ν2 = 0.29,E1 = 2.0 × 105 MPa,E2 = 2.0 × 105 MPa。设计弹簧预压量的预压系数λ选定为 Copyright © 2013 Hanspub 43  非对称运动曲线对凸轮机构接触应力之影响 0.55,而安全系数 Γ选定为2.25。由方程式(4 )可知, 当AF 分别等于 0.3、0.5 与0.7 时,所对应的弹簧刚 为786 N/m、1057 N/m 与1694 N/m。图 5 惯性 性系数分别 所示为不同的非对称系数时的摆线运动推程部分的 力与弹簧力曲线图,其中弹簧力因为方向向下而 为小于零的曲线。由图可知,当非对称系数 AF 大于 0.5时,加减区与减速区之转换点会往图形的右方移 动,加速区的惯性力逐渐变小,减速区的惯性力逐渐 变大。为了避免从动件发生腾跳的现象,则必须对应 设计出较大的回位弹簧刚性。如此一来,当从动件运 动至减速区时,作用在从动件上的弹簧力亦会增加, 将会增加作用于从动件上的负载。因此,增加非对称 系数 AF 为不良的选择。当非对称系数 AF 小于 0.5 时,加减区与减速区之转换点会往图形的左方移动, 加速区的惯性力逐渐变大,减速区的惯性力逐渐变 小。因为此时从动件的最大减速度降低,所以用于克 服从动件发生腾跳现象的弹簧力可对应降低。然而, 从动件的最大加速度则会明显增加,使得从动件的惯 性力亦会增加,将同样导致作用于从动件上负载增加 的现象。因此,非对称系数AF 必需适当地选择降低 的幅度。 为了明显观察出非对称系数对凸轮轮廓与从动 件之间的正向力与接触应力的影响,可将在不同非对 称系数 AF时,作用于凸轮轮廓与从动件之间的最大 正向力与接触应力极大值之对应情形绘出,分别如图 6与图 7所示。当非对称系数AF = 0.392 时,(FN)max 有极小值为 23.86 N。当非对称系数AF = 0.35时, (σ)max 有极小值为 72.34 MPa。采用非对称曲线时会对 从动件之惯性力产生影响,同时改变作用于凸轮轮廓 与从动件之间的最大正向力与接触应力。然而,最大 Figure 5. Spring forces and inerti a forces exerted on a roller fol- lower with three different asymmetry factor 正向力产生的位置与凸轮与从动件间接触点的曲率 半径最小值产生的位置并不一致。因此,最大正向力 与接触应力的极小值分别发生于不同的非对称系数 AF。 图8为采用不同的非对称系数时,从动件作推程 图5. 不同非对称系数时之作用于从动件上的弹簧力与惯性力 动时凸轮轮廓与从动件之间的最大接触应力之变 化图。当非对称系数 AF = 0.2 时,降低了减速区惯性 力的极值,所以可采用刚性系数较小的回位弹簧。然 运 Figure 6. Effect of asymmetry factor on th e c on tact forces exerted between the cam and follower 图6. 非对称系数对作用于从动件上的正向接触力的影响 Figure 7. Effect of asymmetry factor on the maximum contact stresses between the cam and follower 图7. 非对称系数对作用于凸轮轮廓与从动件之间的最大接触应力 的影响 Figure 8. Maximum contact stresses between the cam and follower with three different asymmetry factor 图8. 不同非对称系数时之作用于凸轮轮廓与从动件之间的最大接 触应力 Copyright © 2013 Hanspub 44  非对称运动曲线对凸轮机构接触应力之影响 Copyright © 2013 Hanspub 45 而,加速区的惯性力却增高,运动周期内作用于凸轮 轮廓与从动件之间的最大接触应力也在此发生;当非 对称系数AF = 0.6 时,加速区的惯性力降低,但却因 为减速区的惯性力对应增加,使得必须使用较大的弹 簧力来避免从动件产生腾跳的现象,进一步导致运动 周期内作用于凸轮轮廓与从件之间的最大接触应力 在减速区发生。因此,适当的选择非对称系数 AF 可 有助于平衡从动件于加速区与减速区时,接触应力对 凸 6. 结论 藉由采用非对称的运动规律,从动件之运动特性 得以改善,同时可减少惯性力与弹簧力对从动件系统 所产生的负载,进而降低凸轮轮廓与从动件之间的 触应力。对于任何推程或回程运动规律,可藉由分 加速区与减速区所占的凸轮旋转角度,进而改变加 度与减速度的极值。加速区与减速区所占的凸轮旋 角度可使用非对称系数表示之。根据本文所归纳出 结果,当减速区所占的凸轮旋转角大于加速区所占的 与减速区所占的凸轮旋转角必须适当的分配,以避免 过度减少加速区所占的凸轮旋转角,使得加速区的 性力剧增, 应增加的接触应力对凸轮轮廓 产生严重的磨 [3] F. A. Chen. Mechanics and design of cam mechanisms. New n Elsevier, 1969: 96-97. [8] 张文桐. 非对称运动曲线对凸轮机构接触力之影响[J]. 机构 与机器设计, 2003, 14(3): 11-24. [9] 刘昌棋( (中). 凸轮机构设计[M]. 北 41. [10] J. A. Collins. Mechanical design of machine elements and ma- plified graphical determi- etermination of profiles 9: 645-656. l Engineers, Part C: 轮组件的破坏效果。 接ch 配n 速[ 转fo 的[1 凸轮旋转角时,可降低减速度的极值,同时可降低减 速区时弹簧力与惯性力所造成的负载。然而,加速区 惯[ 进而导致相 耗。 参考文献 (References) [1] R. L. Norton. Cam design and manufacturing handbook. New York: Industrial Press, 2002: 236-238. [2] H. A. Rothbart. Cam design handbook. New York: Mac- Graw-Hill, 2004: 222-224. York: Pergamon Press, 1982: 307-309. [4] 郭连声, 柴邦衡. 凸轮机 构[M]. 北京: 中国机械工业出版社 , 1976: 99-127. [5] 陈雪芳. 非对称运动规律在自动捆扎机凸轮轮廓改进设计中 的应用[J]. 包装与食品机械, 1997, 15(6): 34-36. [6] J. Reeve. Cams for industry. London: Mechanical Engineering Publications Limited, 1995: 57-61, 90-98. [7] C. N. Neklutin. Mechanisms and cams for automatic machines. New York: America 中), 牧野洋(日), 曹西京 京: 机械工业出版社, 2005: 39- ines. New York: John Wiley & Sons, 2003: 232-237. [11] L. I. Wu, S. H. Wu and H. S. Yan. Sim ation of disk-cam curvature. Mechanism and Machine Theory, 1999, 34: 1023-1036. 12] A. Biswas, M. Stevens and G. L. Kinzel. A comparison of ap- proximate methods for the analytical d r disk cams with roller followers. Mechanism and Machine Theory, 2004, 3 3] J. K. Davidson. Calculating cam profiles quickly. Machine De- sign, 1978, 50(28): 151-155. [14] 颜鸿森, 吴隆庸. 机构学[M]. 台湾: 台湾东华书局股份有限 公司, 2006: 268-285. [15] L. I. Wu. Calculating conjugate cam profile by vector equation. Proceedings of the Institution of Mechanica Journal of Mechanical Engineering Science, 2003, 217(10): 1117-1123. . Cam dsign and ma16] P. W. Jensonenufacture (2nd edition). New York: Marcel Dekker, 1987: 141-150. |