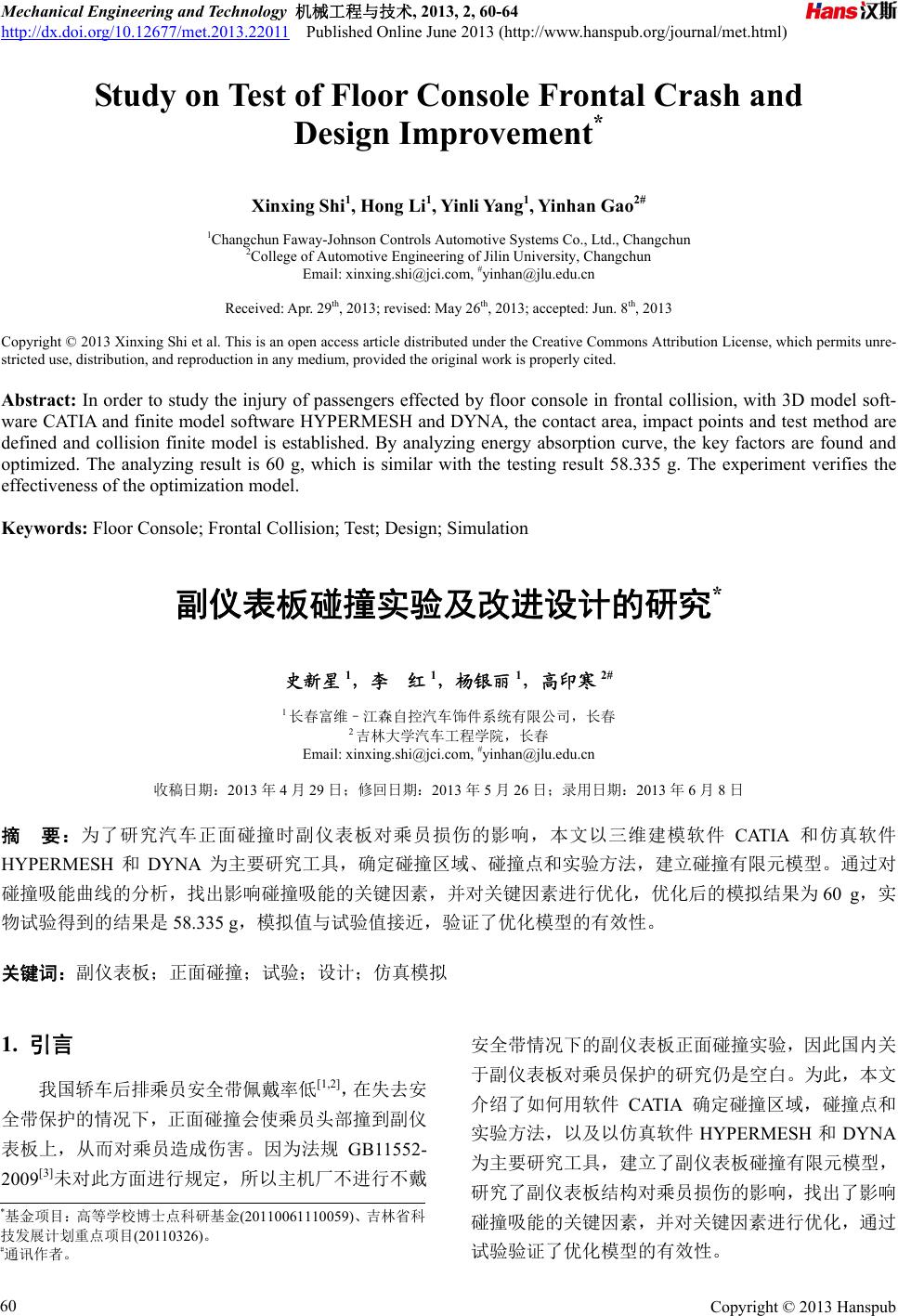

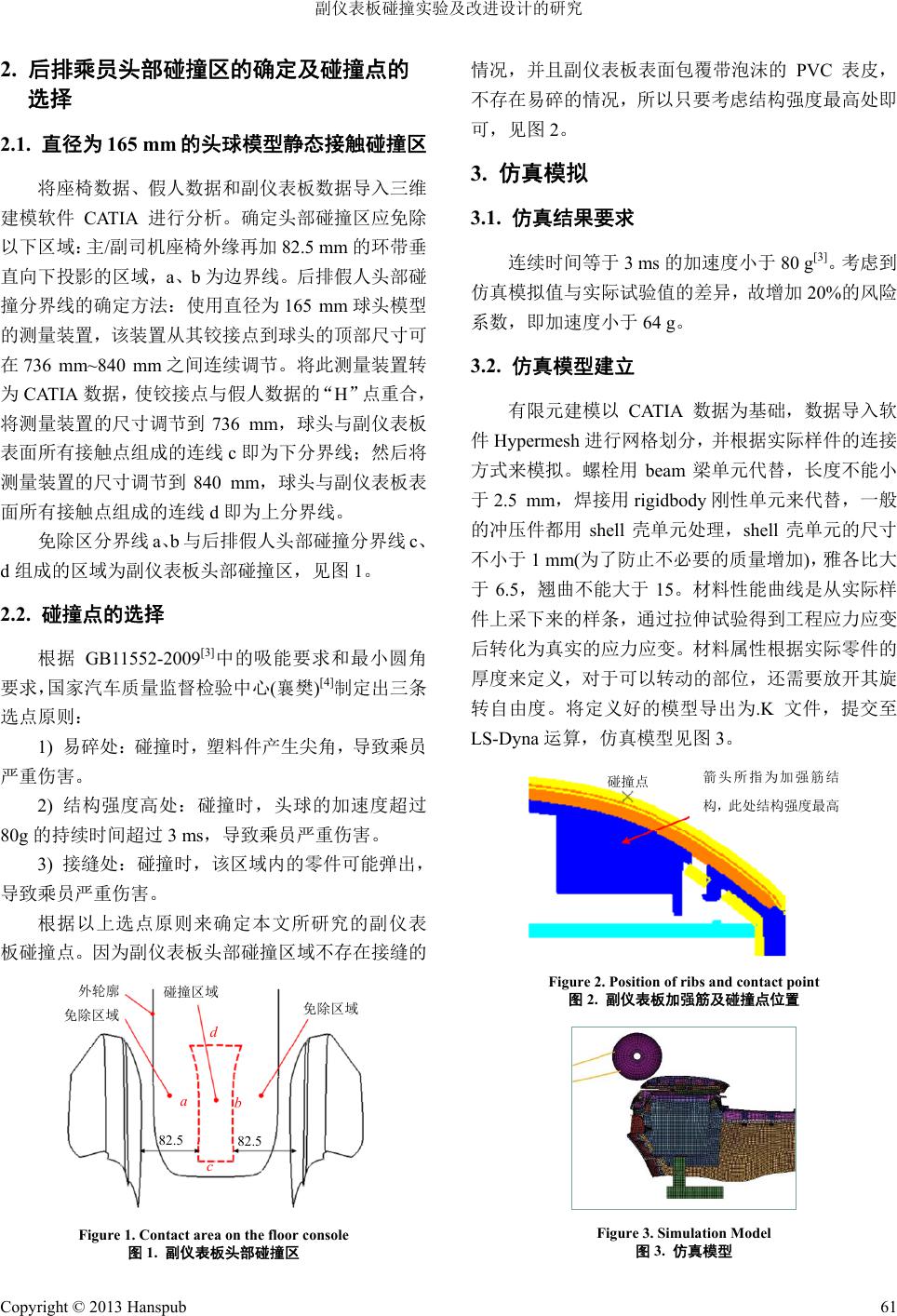

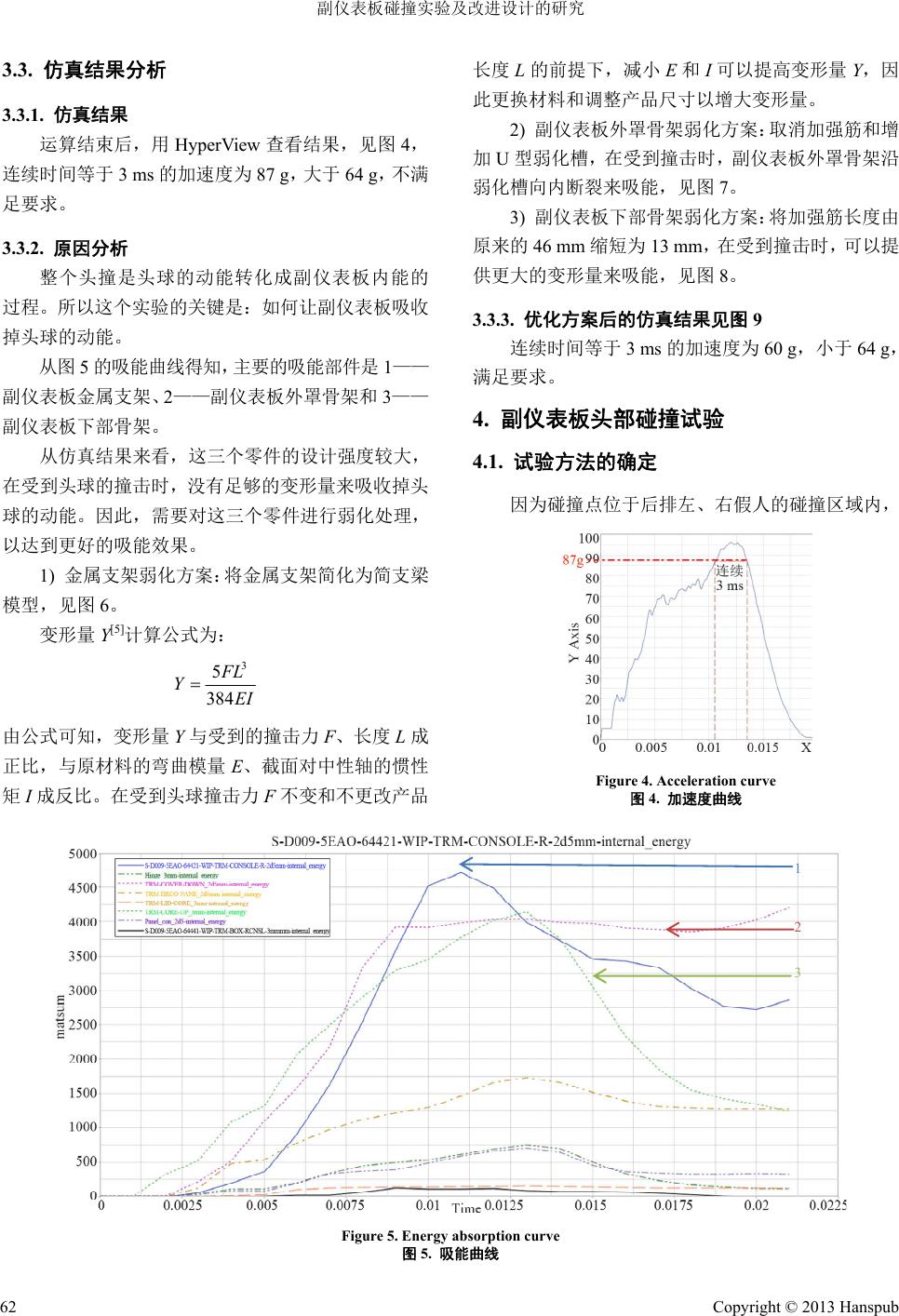

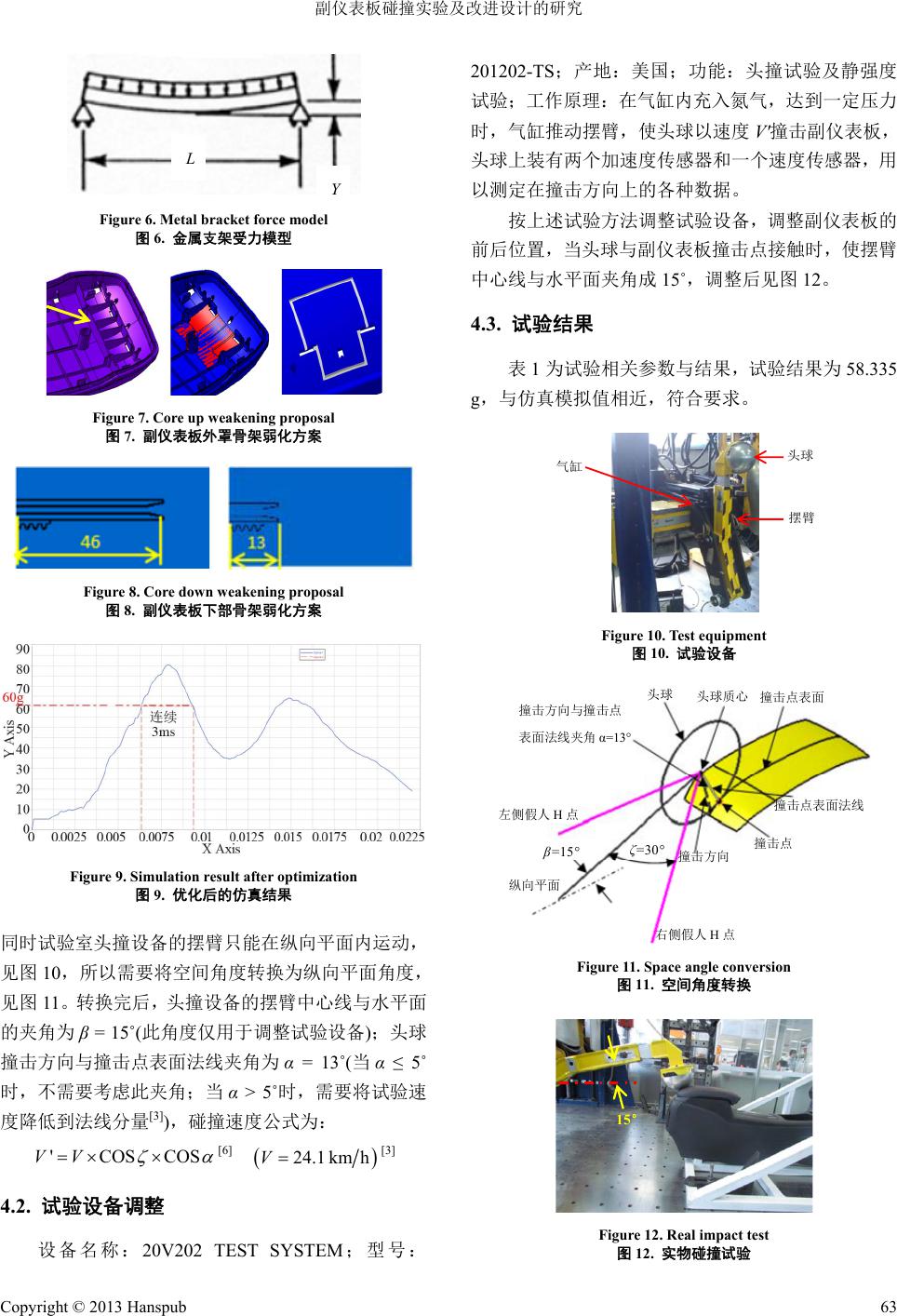

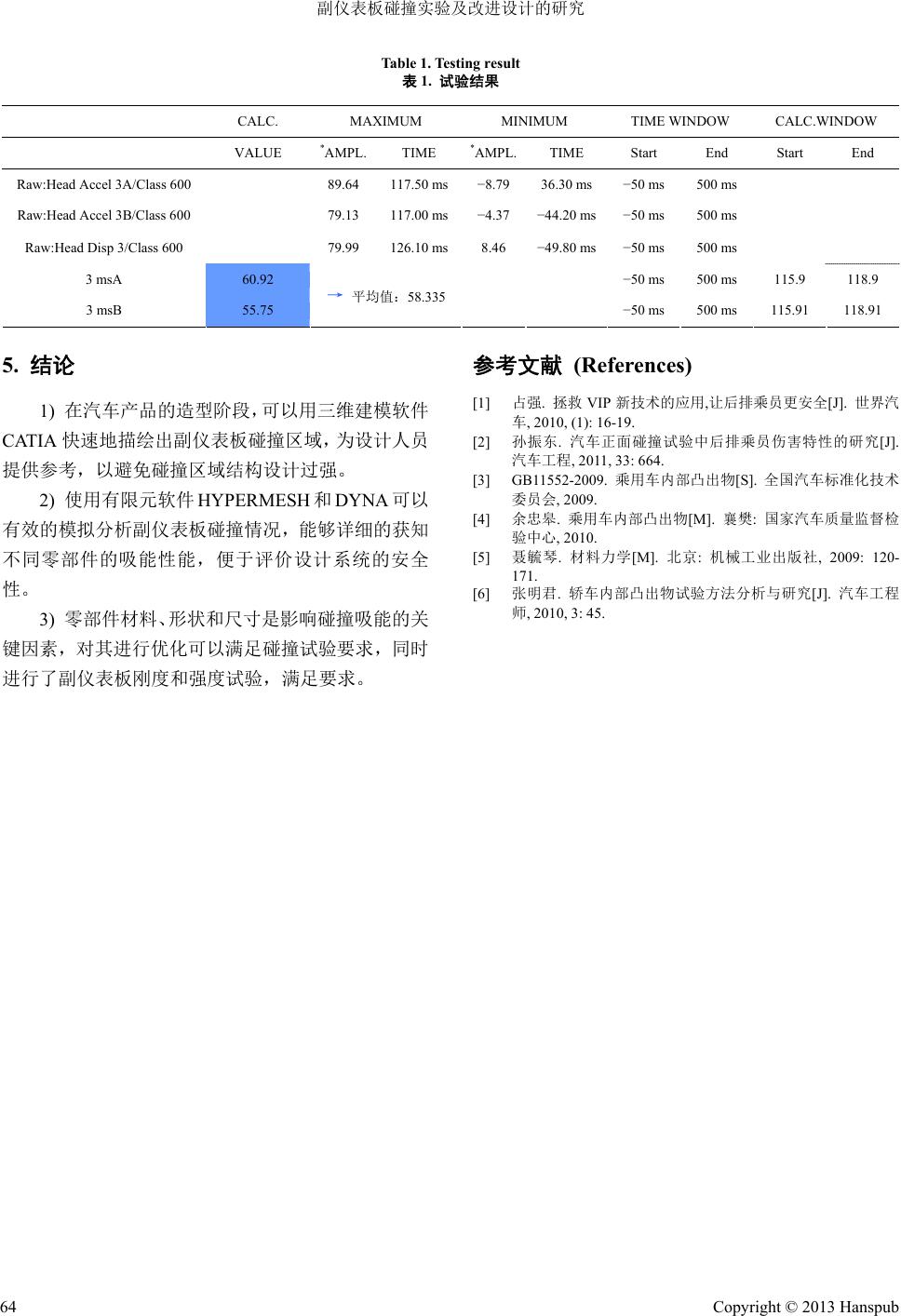

Mechanical Engineering and Technology 机械工程与技术, 2013, 2, 60-64 http://dx.doi.org/10.12677/met.2013.22011 Published Online June 2013 (http://www.hanspub.org/journal/met.html) Study on Test of Floor Console Frontal Crash and Design Improvement* Xinxing Shi1, Hong Li1, Y inli Yang1, Y inhan Gao2# 1Changchun Faway-Johnson Controls Automotive Systems Co., Ltd., Changchun 2College of Automotive Engineering of Jilin University, Changchun Email: xinxing.shi@jci.com, #yinhan@jlu.edu.cn Received: Apr. 29th, 2013; revised: May 26th, 2013; accepted: Jun. 8th, 2013 Copyright © 2013 Xinxing Shi et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unre- stricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: In order to study the injury of passengers effected by floor console in frontal collision, with 3D model soft- ware CATIA and finite model software HYPERMESH and DYNA, the contact area, impact points and test method are defined and collision finite model is established. By analyzing energy absorption curve, the key factors are found and optimized. The analyzing result is 60 g, which is similar with the testing result 58.335 g. The experiment verifies the effectiveness of the optimization model. Keywords: Floor Console; Frontal Collision; Test; Design; Simulation 副仪表板碰撞实验及改进设计的研究* 史新星 1,李 红1,杨银丽 1,高印寒 2# 1长春富维–江森自控汽车饰件系统有限公司,长春 2吉林大学汽车工程学院,长春 Email: xinxing.shi@jci.com, #yinhan@jlu.edu.cn 收稿日期:2013 年4月29 日;修回日期:2013 年5月26 日;录用日期:2013 年6月8日 摘 要:为了研究汽车正面碰撞时副仪表板对乘员损伤的影响,本文以三维建模软件 CATIA和仿真软件 HYPERMESH 和DYNA为主要研究工具,确定碰撞区域、碰撞点和实验方法,建立碰撞有限元模型。通过对 碰撞吸能曲线的分析,找出影响碰撞吸能的关键因素,并对关键因素进行优化,优化后的模拟结果为 60 g,实 物试验得到的结果是 58.335 g,模拟值与试验值接近,验证了优化模型的有效性。 关键词:副仪表板;正面碰撞;试验;设计;仿真模拟 1. 引言 我国轿车后排乘员安全带佩戴率低[1,2],在失去安 全带保护的情况下,正面碰撞会使乘员头部撞到副仪 表板上,从而对乘员造成伤害。因为法规 GB11552- 2009[3]未对此方面进行规定,所以主机厂不进行不戴 安全带情况下的副仪表板正面碰撞实验,因此国内关 于副仪表板对乘员保护的研究仍是空白。为此,本文 介绍了如何用软件 CATIA确定碰撞区域,碰撞点和 实验方法,以及以仿真软件HYPERMESH 和DYNA 为主要研究工具,建立了副仪表板碰撞有限元模型, 研究了副仪表板结构对乘员损伤的影响,找出了影响 碰撞吸能的关键因素,并对关键因素进行优化,通过 试验验证了优化模型的有效性。 *基金项目:高等学校博士点科研基金(20110061110059)、吉林省科 技发展计划重点项目(20110326)。 #通讯作者。 Copyright © 2013 Hanspub 60  副仪表板碰撞实验及改进设计的研究 2. 后排乘员头部碰撞区的确定及碰撞点的 选择 2.1. 直径为 165 mm的头球模型静态接触碰撞区 将座椅数据、假人数据和副仪表板数据导入三维 建模软件 CATIA进行分析。确定头部碰撞区应免除 以下区域:主/副司机座椅外缘再加 82.5 mm 的环带垂 直向下投影的区域,a、b为边界线。后排假人头部碰 撞分界线的确定方法:使用直径为 165 mm球头模型 的测量装置,该装置从其铰接点到球头的顶部尺寸可 在736 mm~840 mm之间连续调节。将此测量装置转 为CATIA数据,使铰接点与假人数据的“H”点 重合 , 将测量装置的尺寸调节到 736 mm,球头与副仪表板 表面所有接触点组成的连线c即为下分界线;然后将 测量装置的尺寸调节到 840 mm,球头与副仪表板表 面所有接触点组成的连线 d即为上分界线。 免除区分界线 a、b与后排假人头部碰撞分界线 c、 d组成的区域为副仪表板头部碰撞区,见图1。 2.2. 碰撞点的选择 根据 GB11552-2009[3]中的吸能要求和最小圆角 要求,国家汽车质量监督检验中心(襄樊)[4]制定出三条 选点原则: 1) 易碎处:碰撞时,塑料件产生尖角,导致乘员 严重伤害。 2) 结构强度高处:碰撞时,头球的加速度超过 80g 的持续时间超过 3 ms,导致乘员严重伤害。 3) 接缝处:碰撞时,该区域内的零件可能弹出, 导致乘员严重伤害。 根据以上选点原则来确定本文所研究的副仪表 板碰撞点。因为副仪表板头部碰撞区域不存在接缝的 外轮廓 碰撞区域 免除区域 免除区域 82.5 82.5 a b c d Figure 1. Contact area on the floor console 图1. 副仪表板头部碰撞区 情况,并且副仪表板表面包覆带泡沫的 PVC 表皮, 不存在易碎的情况,所以只要考虑结构强度最高处即 可,见图2。 3. 仿真模拟 3.1. 仿真结果要求 连续时间等于3 ms 的加速度小于 80 g[3]。考虑到 仿真模拟值与实际试验值的差异,故增加 20%的风险 系数,即加速度小于 64 g。 3.2. 仿真模型建立 有限元建模以 CATIA数据为基础,数据导入软 件Hypermesh 进行网格划分,并根据实际样件的连接 方式来模拟。螺栓用 beam 梁单元代替,长度不能小 于2.5 mm,焊接用 rigidbody 刚性单元来代替,一般 的冲压件都用 shell 壳单元处理,shell 壳单元的尺寸 不小于 1 mm(为了防止不必要的质量增加),雅各比大 于6.5,翘曲不能大于 15。材料性能曲线是从实际样 件上采下来的样条,通过拉伸试验得到工程应力应变 后转化为真实的应力应变。材料属性根据实际零件的 厚度来定义,对于可以转动的部位,还需要放开其旋 转自由度。将定义好的模型导出为.K 文件,提交至 LS-Dyna 运算,仿真模型见图 3。 碰撞点 箭头所指为加强筋结 构,此处结构强度最高 Figure 2. Position of ribs and contact point 图2. 副仪表板加强筋及碰撞点位置 Figure 3. Simulation Model 图3. 仿真模型 Copyright © 2013 Hanspub 61  副仪表板碰撞实验及改进设计的研究 Copyright © 2013 Hanspub 62 3.3. 仿真结果分析 3.3.1. 仿真结果 运算结束后,用HyperView 查看结果,见图 4, 连续时间等于3 ms 的加速度为 87 g,大于 64 g,不满 足要求。 3.3.2. 原因分析 整个头撞是头球的动能转化成副仪表板内能的 过程。所以这个实验的关键是:如何让副仪表板吸收 掉头球的动能。 从图 5的吸能曲线得知,主要的吸能部件是 1—— 副仪表板金属支架、2——副仪表板外罩骨架和 3—— 副仪表板下部骨架。 从仿真结果来看,这三个零件的设计强度较大, 在受到头球的撞击时,没有足够的变形量来吸收掉头 球的动能。因此,需要对这三个零件进行弱化处理, 以达到更好的吸能效果。 1) 金属支架弱化方案:将金属支架简化为简支梁 模型,见图 6。 变形量 Y[5]计算公式为: 3 5 384 F L Y EI 由公式可知,变形量 Y与受到的撞击力 F、长度 L成 正比,与原材料的弯曲模量 E、截面对中性轴的惯性 矩I成反比。在受到头球撞击力 F不变和不更改产品 长度 L的前提下,减小E和I可以提高变形量 Y,因 此更换材料和调整产品尺寸以增大变形量。 2) 副仪表板外罩骨架弱化方案:取消加强筋和增 加U型弱化槽,在受到撞击时,副仪表板外罩骨架沿 弱化槽向内断裂来吸能,见图7。 3) 副仪表板下部骨架弱化方案:将加强筋长度由 原来的 46 mm 缩短为13 mm,在受到撞击时,可以提 供更大的变形量来吸能,见图8。 3.3.3. 优化方案后的仿真结果见图 9 连续时间等于3 ms 的加速度为 60 g,小于 64 g, 满足要求。 4. 副仪表板头部碰撞试验 4.1. 试验方法的确定 因为碰撞点位于后排左、右假人的碰撞区域内, Figure 4. Acceleration curve 图4. 加速度曲线 1 2 3 Figure 5. Energy absorption curve 图5. 吸能曲线  副仪表板碰撞实验及改进设计的研究 L Y Figure 6. Metal bracket force model 图6. 金属支架受力模型 Figure 7. Core up weakening proposal 图7. 副仪表板外罩骨架弱化方案 Figure 8. Core down weakening proposal 图8. 副仪表板下部骨架弱化方案 Figure 9. Simulation result after optimization 图9. 优化后的仿真结果 同时试验室头撞设备的摆臂只能在纵向平面内运动, 见图 10,所以需要将空间角度转换为纵向平面角度, 见图 11。转换完后,头撞设备的摆臂中心线与水平面 的夹角为β = 15˚(此角度仅用于调整试验设备);头球 撞击方向与撞击点表面法线夹角为 α = 13˚(当α ≤ 5˚ 时,不需要考虑此夹角;当α > 5˚时,需要将试验速 度降低到法线分量[3]),碰撞速度公式为: 'COSCOSVV [6] 24.1 kmhV[3] 4.2. 试验设备调整 设备名称:20V202 TEST SYSTEM;型号: 201202-TS ;产地:美国;功能:头撞试验及静强度 试验;工作原理:在气缸内充入氮气,达到一定压力 时,气缸推动摆臂,使头球以速度 V'撞击副仪表板, 头球上装有两个加速度传感器和一个速度传感器,用 以测定在撞击方向上的各种数据。 按上述试验方法调整试验设备,调整副仪表板的 前后位置,当头球与副仪表板撞击点接触时,使摆臂 中心线与水平面夹角成15˚,调整后见图12。 4.3. 试验结果 表1为试验相关参数与结果,试验结果为58.335 g,与仿真模拟值相近,符合要求。 头球 气缸 摆臂 Figure 10. Test equipment 图10. 试验设备 撞击 方向 与撞 击点 表面法线夹角 α=13° 左侧假人 H点 β=15° 纵向平面 ζ=30° 右侧假人H点 撞击方向 撞击点 撞击 点表 面法 线 撞击点表面 头球质心 头球 Figure 11. Space angle conversion 图11. 空间角度转换 15° Figure 12. Real impact test 图12. 实物碰撞试验 Copyright © 2013 Hanspub 63  副仪表板碰撞实验及改进设计的研究 Table 1. Testing result CALC. MAXIMUM MINIMUM TIME WINDOW CALC.WINDOW 表1. 试验结果 VALUE *AMPL.TIME *AMPL.TIME Start End Start End Raw:Head Accel 3A/Class 600 11ss − 50s 89.64 7.50 m−8.79 36.30 m50 ms0 m Raw:Head Accel 3B/Class 600 79.13 117.00 ms−4.37 − 3 msA 44.20 ms−50 ms 500 ms Raw:Head Disp 3/Class 600 79.99 126.10 ms8.46 −49.80 ms−50 ms 500 ms 60.92 −50 ms 500 ms 115.9 118.9 → 平均值:58.335 11 11 −50 ms 500 ms 5.91 8.91 3 msB 55.75 结论 1) 在汽车产品的造型阶段,可以用三维建模软件 CAT 可以 有效的模 ) 零部件材料、形状和尺寸是影响碰撞吸能的关 键因 参考文献 [1] 占强. 拯救VIP 新技术的应用,让后排乘员更安全[J]. 世界汽 撞试验中后排乘员伤害特性的研究[J]. 部凸出物[S]. 全国汽车标准化技术 内部凸出物[M]. 襄樊: 国家汽车质量监督检 [M]. 北京: 机械工业出版社, 2009: 120- . 轿车内部凸出物试验方法分析与研究[J]. 汽车工程 5. IA 快速地描绘出副仪表板碰撞区域,为设计人员 提供参考,以避免碰撞区域结构设计过强。 2) 使用有限元软件HYPERMESH和DYNA 拟分析副仪表板碰撞情况,能够详细的获知 不同零部件的吸能性能,便于评价设计系统的安全 性。 3 素,对其进行优化可以满足碰撞试验要求,同时 进行了副仪表板刚度和强度试验,满足要求。 (References) 车, 2010, (1): 16-19. [2] 孙振东. 汽车正面碰 汽车工程, 2011, 33: 664. [3] GB11552-2009. 乘用车内 委员会, 2009. [4] 余忠皋. 乘用车 验中心, 2010. [5] 聂毓琴. 材料力学 171. [6] 张明君 师, 2010, 3: 45. Copyright © 2013 Hanspub 64 |