Material Sciences

Vol.05 No.03(2015), Article ID:15340,9

pages

10.12677/MS.2015.53019

Technical Study on 5083-H321 Aluminum Alloy Sheet

Yanfa Li1, Qingsong Dai2,3, Jiangyu Li1, Yunlai Deng2,3

1Guangxi Liuzhou Yinhai Aluminum Co., Ltd, Liuzhou Guangxi

2School of Materials Science and Engineering, Central South University, Changsha Hunan

3Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education, Central South University, Changsha Hunan

Email: dai19890206@sin.com

Received: May 4th, 2015; accepted: May 22nd, 2015; published: May 29th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The effects of cold deformation, stabilizing annealing temperature and stabilizing annealing time on the mechanical properties of 5083 aluminum alloy sheet were studied by means of orthogonal experiment and range analysis in this paper. The results indicated that the significance of three factors in affecting the mechanical properties of 5083 aluminum alloy sheets was in a descending order as: cold deformation, stabilizing annealing time, stabilizing annealing temperature, when cold deformed 20% - 25%, then under annealing processing, 140˚C - 200˚C/0.5 h - 3 h, treated. The optimum range of 5083-H321 aluminum alloy sheets was 20% - 25% cold deformation and 160˚C - 180˚C/2h annealing treatment. Further study showed that the best comprehensive properties could be obtained after 180˚C/2h annealed, the results were listed as follows: the tensile strength of 328 MPa, yield strength of 256 MPa, the elongation was 16.4%, intergranular corrosion mass loss was 18.7 mg/cm2, corrosion depth of 48 um when the cold deformation of 20% and annealing at 180˚C/2h.

Keywords:5083-H321 Aluminum Alloy, Production Technical, Orthogonal Experiment, Combination Property

5083-H321铝合金板材生产工艺研究

李严法1,戴青松2,3,李江宇1,邓运来2,3

1广西柳州银海铝业股份有限公司,广西 柳州

2中南大学材料科学与工程学院,湖南 长沙

3中南大学有色金属材料科学与工程教育部重点试验室,湖南 长沙

Email: dai19890206@sin.com

收稿日期:2015年5月4日;录用日期:2015年5月22日;发布日期:2015年5月29日

摘 要

通过正交试验法与极差分析法研究了冷变形量、稳定化退火温度、稳定化退火时间对5083铝合金板材力学性能的影响,试验结果表明:在冷变形量为10%~25%、退火温度140℃~200℃、保温时间0.5~3 h范围内,三因素对力学性能的影响主次顺序为:冷变形量 > 稳定化退火时间 > 稳定化退火温度。3 mm厚5083-H321铝合金优选工艺范围为:变形量20%~25%、退火制度160℃~180℃/2h。进一步研究表明,当冷变形量为20%、退火制度为180℃/2h时,试样可获得最佳的综合性能:抗拉强度为328 MPa、屈服强度为256 MPa、延伸率为16.4%,晶间腐蚀质量损失量为18.7 mg/cm2,腐蚀深度为48 um。

关键词 :5083-H321铝合金,生产工艺,正交试验,综合性能

1. 引言

5083铝合金板材具有质轻、中等强度、易成型等众多优点,可应用于汽车零部件、运煤货车、船舶等交通运输工具制造[1] -[3] 。但5083铝合金中Mg含量较高,在室温下长期放置易在晶界处析出β相(Mg2Al3),β相的析出将使材料发生时效软化,此外,若β相在晶界处呈网状连续分布,将恶化材料耐蚀性能 [4] - [6] 。为减少β相析出带来的不利影响,工业上开发了H321工艺状态,对冷变形后的5083铝合金板材进行稳定化退火,使部分Mg能够以β相的形式在合金内均匀析出,确保时效软化后的材质依旧满足性能要求,同时避免β相沿晶界连续析出降低耐蚀性能 [4] - [6] 。在5083-H321态板材的工业生产过程中,再结晶退火后的冷变形量与冷变形后的稳定化退火温度、时间是影响材料最终性能的三个关键工艺参数,三工艺参数需要进行合理搭配才能生产出性能良好的板材。国内部分学者在对H321工艺研究中,通常是逐步改变单个工艺参数,再测量材料性能,以建立5083-H321生产工艺 [7] [8] ,但很少有人去研究冷变形程度、稳定化退火温度、稳定化退火时间对材料力学性能的影响主次关系,国内现有研究方式往往工作量大、试验繁琐。本文以3 mm厚5083-H321铝合金板材为研究目标,通过正交试验与极差分析研究了冷变形程度、稳定化退火温度、稳定化退火时间对材料力学性能的影响主次关系,并根据试验结果确定优选的5083-H321生产工艺范围,对所确定范围内试样进行综合性能检测,最终确定最优的生产工艺。

2. 试验材料和试验方法

本文试验用5083铝合金板材化学成分如表1所示。

本文以实际生产流程为基础,分3步对5083-H321铝合金板材生产工艺进行研究。

第1步:采用表2所示的三因素四水平正交表(L1634)来安排试验节点,对试验后的试样进行力学性能检测,通过极差分析方法研究冷变形量、稳定化退火温度、稳定化退火时间对5083铝合金板材力学性能的影响主次关系。具体工艺安排如表3所示。

Table 1. Chemical composition table (wt%)

表1. 化学成分表(wt%)

Table 2. Orthogonal experiment collocation table of factors and levels

表2. 正交试验因素与水平搭配表

Table 3. Process schedule

表3. 工艺安排表

第2步:根据正交试验结果确定优选的5083-H321工艺范围。

第3步:对优选范围内试样进行力学性能、耐蚀性能检测,并进行金相组织与拉伸断口形貌观察,确定最优的工艺制度。

3. 试验结果与分析

3.1. 正交试验结果

将各板材按照表3所示的工艺进行处理,并截取拉伸试样进行室温拉伸,所得试验结果如表4所示。

Table 4. Mechanical property

表4. 力学性能

采取极差分析方法来确定各因素对5083-H321板材力学性能的影响主次关系。分别求出在每个因素每个水平下板材的力学性能总和K1、K2、K3、K4和其平均值k1、k2、k3、k4,进而求出极差R (k1~k4中最大值与最小值之差)。根据R的大小,来确定因素的主次关系,R越大,说明该因素对板材性能的影响越显著,反之则影响较小。分析表3中的数据,可以得到抗拉强度、屈服强度、延伸率的极差分别如表5~7所示。

表8为各因素对力学性能影响的极差,根据数值大小可知,对于抗拉强度、屈服强度、延伸率三个力学性能指标,冷变形量、稳定化退火温度及退火保温时间等三个因素的影响主次顺序为:冷变形量 > 退火保温时间 > 稳定化退火温度。

3.2. 优选工艺范围

从表5~7可以看出:随着变形程度的增加强度有所上升,而随着退火温度的增大、稳定化退火保温时间的延长,抗拉强度和屈服强度随之降低,但随着退火保温时间的延长,5083-H321板材的力学性能数值虽然减少,但其力学性能数值的变化率越来越小(见表5,表6中Ck1~Ck4),因此出于生产成本的角度考虑,在保证力学性能的同时,保温时间不宜过长,从表5~7得出的结果来看,以选择保温2 h为宜。

GB/T3880.2-2006标准中对3 mm厚5083-H321态板材的力学性能要求为:抗拉强度为305~380 Mpa、屈服强度大于215 Mpa、延伸率大于7%,而实际应用中客户希望产品性能要优于国家标准。从上述实验可以看出,较高强度、和较高延伸率(即k值较大)的因素和水平组合为A3B2C3、A3B3C3、A4B2C3、A4B3C3,(Ak3、Ak4、Bk2、Bk3为相应因素的各水平中的较大值),即冷变形量20%~25%、稳定化退火制度160℃~180℃/2h。

Table 5. Range analysis table of tensile strength (MPa)

表5. 抗拉强度极差分析表(MPa)

Table 6. Range analysis table of yield strength (MPa)

表6. 屈服强度极差分析表(MPa)

Table 7. Range analysis table of elongation (%)

表7. 延伸率极差分析表(%)

Table 8. Range

表8. 极差

3.3. 最优工艺制度

上述实验已确定优选的工艺范围为:冷变形量20%~25%、稳定化退火制度160℃~180℃/2h。为进一步的确定最优的生产工艺,对A3B2C3、A3B3C3、A4B2C3、A4B3C3四组试样的力学性能、耐蚀性能进行检测,对金相组织、拉伸断口形貌进行观察。为方便后续试验说明,对试样及具体工艺参数进行如下编号,如表9所示。

3.3.1. 力学性能

4种试样的力学性能值如表10所示,从数据中可以看出四组试样都满足GB/T3880.2-2006中3 mm厚5083-H321板材力学性能要求。相比之下,2#试样抗拉强度、屈服强度、延伸率的综合力学性能更好。

3.3.2. 耐蚀性能

按照GB/T 26491-2011标准采用质量损失法对四种试样进行晶间腐蚀测试,测试结果如表11所示,2#试样质量损失最少,为18.7 mg/cm2,说明其具有最好的耐晶间腐蚀性能。

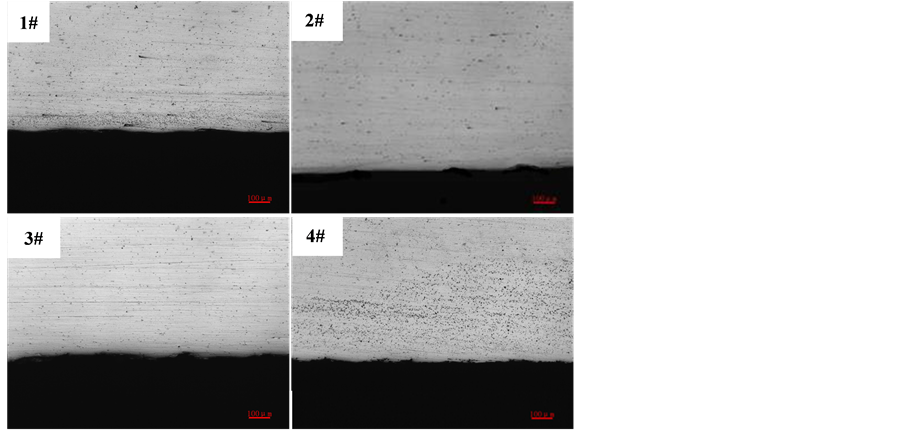

对腐蚀后的试样横截面进行机械打磨,进行金相观测以了解腐蚀形态,检测结果如图1所示。1#试样腐蚀深度为53 um,2#试样腐蚀深度为48 um,3#试样腐蚀深度为73 um,4#试样腐蚀深度为67 um。四组试样腐蚀深度范围都在30~100 um范围内,腐蚀等级均为3级。通过对质量损失量与腐蚀形貌的观测可以判定试样2#的耐蚀性能相对最好。

3.3.3. 金相组织

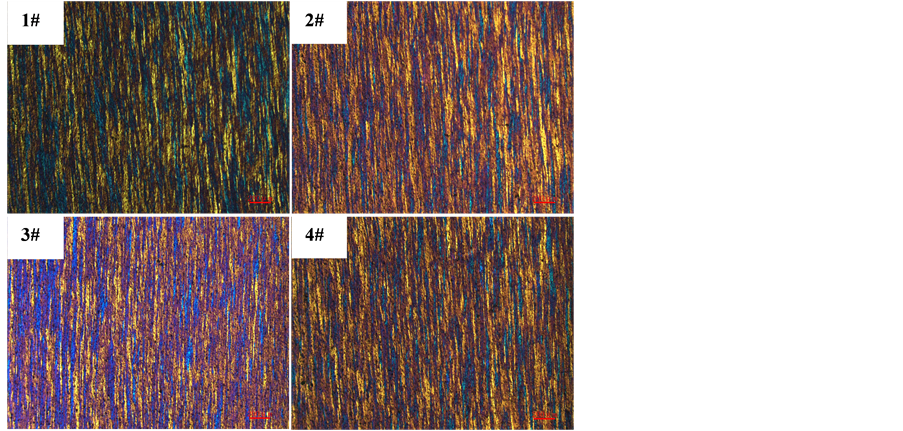

图2分别为冷变形量20%、25%下稳定化退火制度160℃/2h、180℃/2h的光学金相组织,从图中可以看出金相沿轧制方向拉长,呈纤维状,虽然经过了160℃~180℃ 2 h稳定化退火,但因为退火温度较低,未发生再结晶,这与正交试验中退火温度需要2 h是相符合的。从1~4#的金相照片也可以看出,3#、4#的纤维状程度要稍大于1#、2#,这是因为3#、4#的变形程度相对较大。

3.3.4. 断口形貌

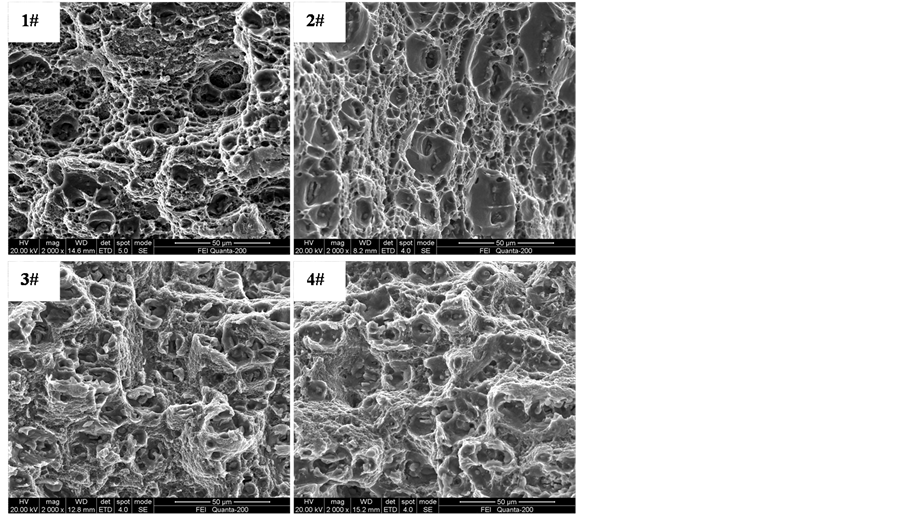

采用型号为FEI Quanta-200的背散射扫描电镜对四组试样的拉伸实验断口进行形貌检测,断口形貌检测结果如图3所示,从图中可以看出试样的断裂类型均为延性韧断,断口上韧窝数量较多,在韧窝的中心处存在颗粒状质点,这是冷轧过程中合金元素与Fe、Si等形成的粗大硬脆的杂质相破碎所致。这些硬而脆的杂质难溶或不溶于Al基体,当试样受到拉应力而发生塑性变形时,产生位错塞积的杂质相就容易产生应力集中,产生空洞、孔隙,形成裂纹源,变形量进一步增加后,裂纹尖端处应力同样增加,当应力超过材料断裂强度后,基体局部产生断裂,形成下图所示的韧窝。通过比较发现2#试样断口处韧窝数量较多,断裂面上大韧窝尺寸约为20 um,由此也进一步证实了2#试样的断裂韧性较其它3个试样好。

综合上述力学性能、耐蚀性能极其组织检测结果,4个试样都满足GB/T3880.2-2006对5083-H321

Table 9. Sample marking

表9. 试样编号

Table 10. Mechanical property

表10. 力学性能

Table 11. Mass loss

表11. 质量损失

Figure 1. Intergranular corrosion morphology

图1. 晶间腐蚀形貌

力学性能的要求,而客户希望产品的综合性能要优于国家标准,2#试样强度虽然稍低于1#、3#试样,但其韧性和耐晶间腐蚀性能优于其他3个试样,且在20%的加工率下,经180℃/2h稳定化退火处理的2#试样其强度和韧性匹配较好。因此制备3 mm厚5083-H321铝合金板材最有的工艺为冷变形20%后进行280℃/2h退火。

Figure 2. Metallographic structure (×50)

图2. 金相组织 (×50)

Figure 3. Fracture appearance

图3. 断口形貌

4. 讨论

Al-Mg合金在经冷变形后,晶界和滑移带处容易析出成网状分布的β相,从而严重影响其抗腐蚀性能。稳定化退火可以减少Mg在α (Al)固溶体的过饱和度,促使β相在晶界处析出,随着稳定化退火时间的延长Mg原子不断向晶界处传输使得β相长大,从而减少了β相的网状分布,使得晶内和晶界的电位差相对降低,因此提高了5083-H321的耐晶间腐蚀性能[4] -[8] 。但β相的析出将降低Mg元素在Al基体中的固溶强化效果,因而引起合金的力学性能下降。因此制备良好性能的板型需要对冷变形量、稳定化退火温度、稳定化退火时间进行精准控制,保证成品板材稳定化退火后力学性能满足要求,同时β相均匀析出,以使板材日后力学性能稳定、耐蚀性能良好。

冷变形过程中,随着冷变形量的增加,板材晶格畸变、晶粒破碎程度将加大,大晶粒沿轧制方向被拉长,形成纤维或带状组织,晶粒内部产生大量位错及点缺陷,位错间交互作用增强,因此,合金的强度随之增大 [9] ;而随着退火温度的增大、稳定化退火保温时间的延长,抗拉强度和屈服强度随之降低,这是由于板材在冷加工后积累了较大的形变储能,退火时导致回复,回复软化消除了部分加工硬化,因此强度降低而延伸率提高。但是本文中的稳定化退火温度较低,在200℃以下,远未达到5083铝合金再结晶温度,退火只起到低温回复效果,以点缺陷运动位置。这也是冷变形量对材料力学性能的影响明显大于其它量因素的原因,而稳定化退火温度与退火时间对力学性能的影响差别不大,时间影响稍大于退火温度,这可能是随着时间的延长低温回复更加充分 [10] - [13] 。

根据正交实验结果与极差分析,可确定优选的变形程度为20%~25%,退火温度问160℃~180℃,随着退火时间的增长力学性能虽稍有变化,但是时间越长,变化率越低,这与退火温度范围较低有关,综合生产成本,可将退火时间定为2 h。

优选范围内的四组试样结果表明:随着变形量的增大5083-H321板材的耐晶间腐蚀性能降低,而在变形量和稳定化退火时间相同时,在研究的稳定化退火温度下(160℃~180℃,板材未发生再结晶),板材的耐晶间腐蚀性能取决于稳定化退火的温度,温度越高板材回复软化程度越大,板材晶界处析出的β相尺寸越大,并且成不连续分布,降低了晶内和晶界的电位差,因此耐晶间腐蚀性能提高 [4] - [6] ,这就解释了2#试样耐晶间腐蚀性能较其他3个试样好。综合板材力学性能与耐蚀性能,冷变形量为20%、稳定化退火制度为180℃/2h是最佳的3 mm厚5083-H321生产工艺。

5. 结论

1) 正交试验与极差分析表明:在冷变形量为10%~25%、退火温度140℃~200℃、保温时间0.5~3 h范围内,冷变形量、退火温度、保温时间均会对板材力学性能的影响大小顺序为:冷变形量 > 稳定化退火时间 > 稳定化退火温度。

2) 3 mm厚5083-H321态板材优选的生产工艺范围为:冷轧变形量为20%~25%、退火制度为160℃~180℃/2h。

3) 当冷变形量为20%、退火制度为180℃/2h时试样可获得最优的综合性能:抗拉强度328 MPa、屈服强度256 MPa、延伸率16.4%晶间腐蚀质量损失量为18.7 mg/cm2,腐蚀深度为48 um。

项目基金

广西科技计划项目(编号:桂科重14122001-5)。

文章引用

李严法,戴青松,李江宇,邓运来, (2015) 5083-H321铝合金板材生产工艺研究

Technical Study on 5083-H321 Aluminum Alloy Sheet. 材料科学,03,134-143. doi: 10.12677/MS.2015.53019

参考文献 (References)

- 1. Miller, W.S., Zhuang, L., Bottema, J., et al. (2000) Recent development in aluminium alloys for the automotive industry. Materials Science and Engineering: A, 280, 37-49.

- 2. Williams, J.C. and Starke, E.A. (2003) Progress in structural materials for aerospace systems. Acta Materialia, 51, 5775-5799.

- 3. 詹志强 (2013) 铝合金汽车车身板应用现状及需求前景. 有色金属加工, 6, 1-5.

- 4. 蒋海春, 叶凌英, 张新明, 等 (2013) 5059 铝合金均匀化金属间相的演变. 中国有色金属学报: 英文版, 12, 3553-3560.

- 5. Davis, J.R. (1999) Corrosion of aluminum and aluminum alloys. ASM International, Geauga County.

- 6. 赵伟 (2008) 船用高镁铝合金的组织和耐蚀性能研究. 硕士论文, 中南大学, 长沙.

- 7. 于莉莉, 张星翔, 赵永军, 等 (2008) 5083-H321 铝合金厚板生产工艺研究. 轻合金加工技术, 36, 20-22.

- 8. 魏小华 (2012) 5052H32板材的稳定化退火工艺研究. 热加工工艺, 41, 159-160.

- 9. Duan, X. and Sheppard, T. (2002) Influence of forming parameters on the final subgrain size during hot rolling of aluminium alloys. Journal of Materials Processing Technology, 130-131, 245-249.

- 10. Lin, S.P., Nie, Z.R., Huang, H., et al. (2010) Annealing behavior of a modified 5083 aluminum alloy. Materials and Design, 31, 1607-1612.

- 11. Lee, Y.B., Dong, H.S., Park, K.-T., et al. (2004) Effect of annealing temperature on microstructures and mechanical properties of a 5083 Al alloy deformed at cryogenic temperature. Srcipta Mteralia, 51, 355-359.

- 12. 于国林, 张占锋, 赵永军, 等 (2009) 5083铝合金H2n状态板材退火工艺研究. 轻合金加工技术, 6, 21-32

- 13. 齐国栋, 杨鑫, 师雪飞, 等 (2010) 退火制度对冷轧和温轧的5083铝合金组织性能的影响. 轻合金, 9, 70-72.