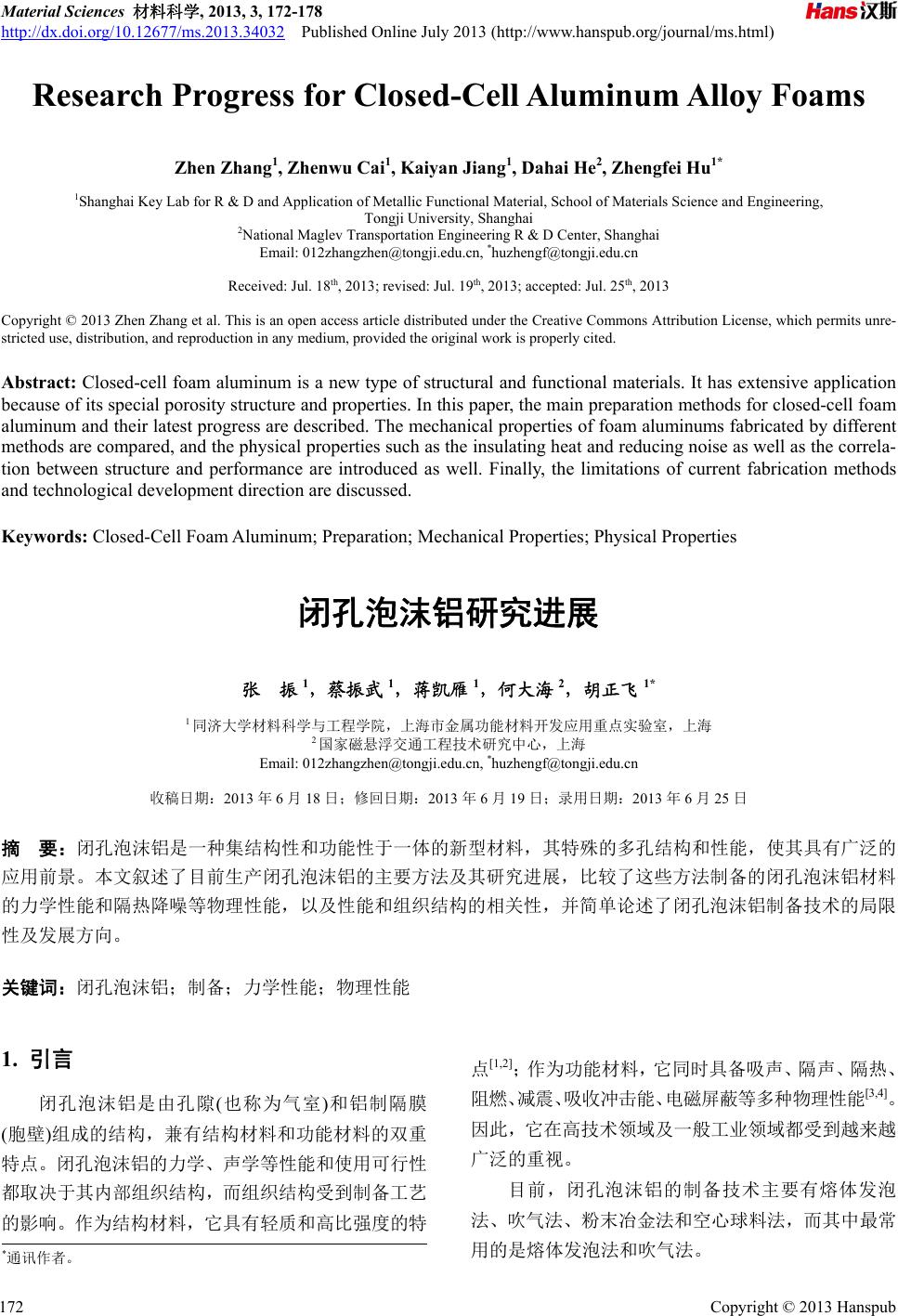

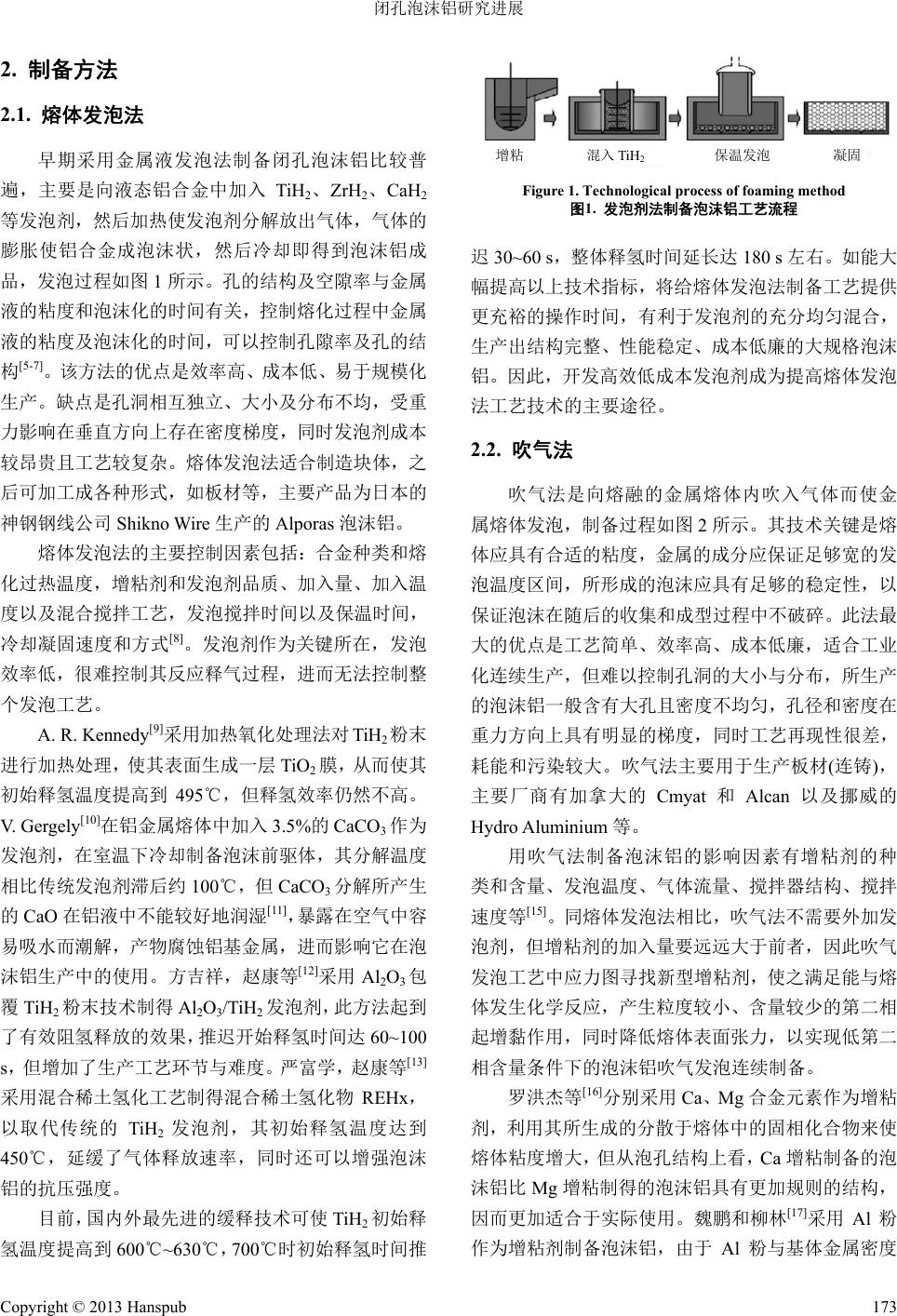

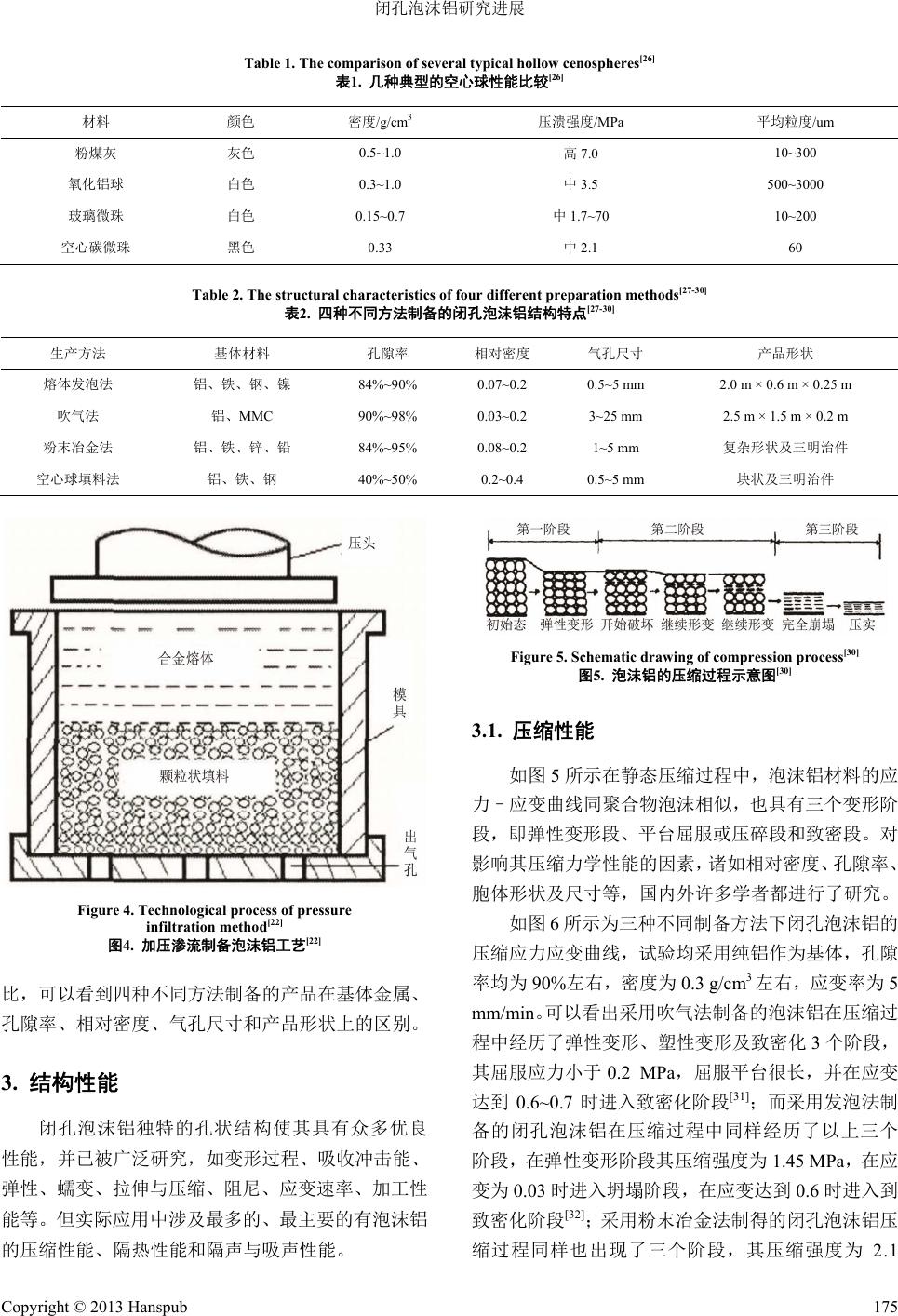

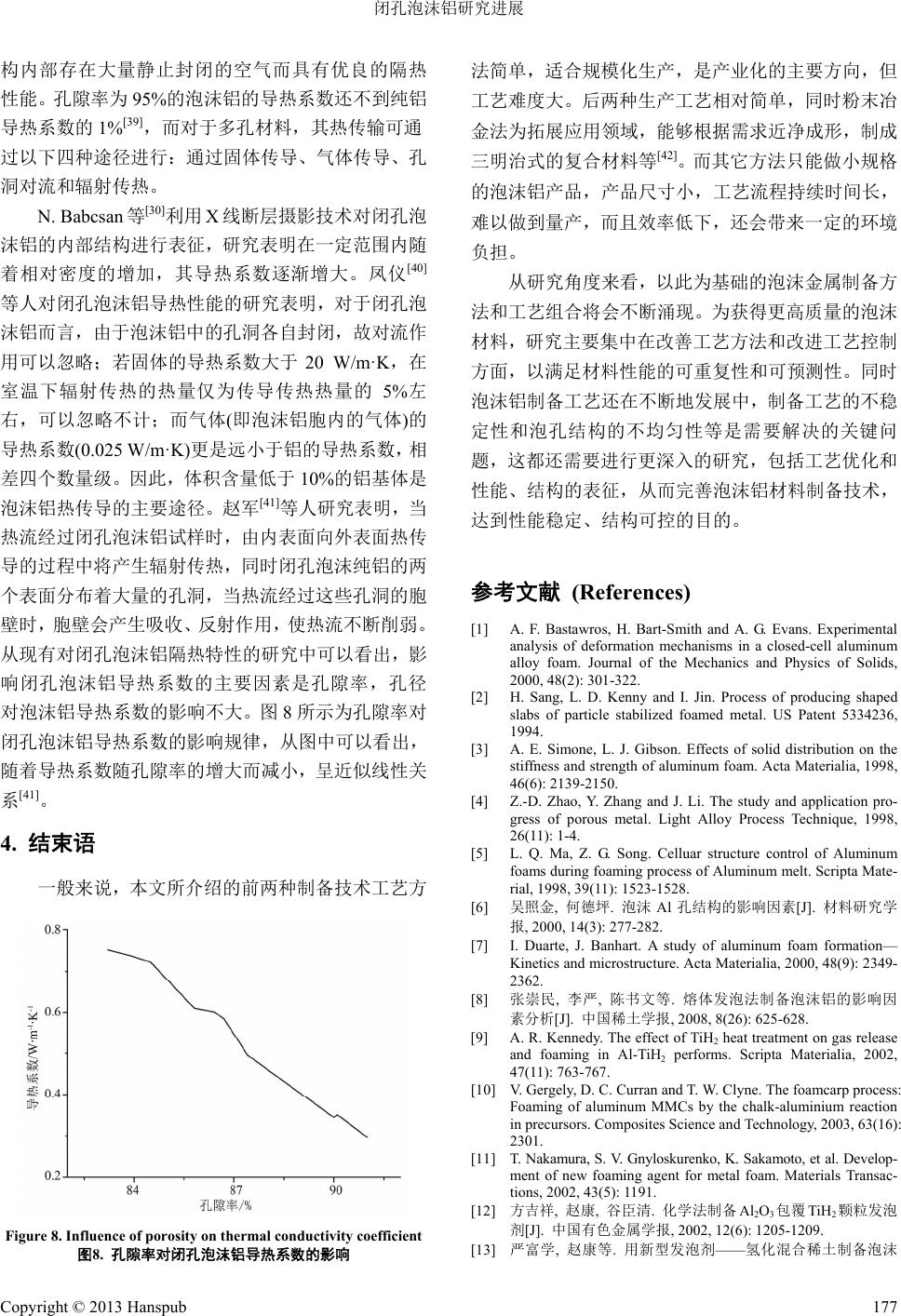

Material Sciences 材料科学, 2013, 3, 172-178 http://dx.doi.org/10.12677/ms.2013.34032 Published Online July 2013 (http://www.hanspub.org/journal/ms.html) Research Progress for Closed-Cell Aluminum Alloy Fo a ms Zhen Zhang1, Zhenwu Cai1, Kaiy an Ji ang1, Dahai He2, Zhengfei Hu1* 1Shanghai Key Lab for R & D and Application of Metallic Functional Material, School of Materials Science and Engineering, Tongji University, Shanghai 2National Maglev Transportation Engineering R & D Center, Shanghai Email: 012zhangzhen@tongji.edu.cn, *huzhengf@tongji.edu.cn Received: Jul. 18th, 2013; revised: Jul. 19th, 2013; accepted: Jul. 25th, 2013 Copyright © 2013 Zhen Zhang et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unre- stricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: Closed-cell foam aluminum is a new type of structural and functional materials. It has extensive app lication because of its special porosity structure and properties. In this paper, the main preparation methods for closed-cell foam aluminum and their latest progress are described. The mechanical properties of foam aluminums fabricated by different methods are compared, and the physical properties such as the insulating heat and reducing noise as well as the correla- tion between structure and performance are introduced as well. Finally, the limitations of current fabrication methods and technological development direction are discussed. Keywords: Closed-Cell Foam Aluminum; Preparation; Mechanical Properties; Physical Properties 闭孔泡沫铝研究进展 张 振1,蔡振武 1,蒋凯雁 1,何大海 2,胡正飞1* 1同济大学材料科学与工程学院,上海市金属功能材料开发应用重点实验室,上海 2国家磁悬浮交通工程技术研究中心,上海 Email: 012zhangzhen@tongji.edu.cn, *huzhengf@tongji.edu.cn 收稿日期:2013 年6月18 日;修回日期:2013 年6月19 日;录用日期:2013 年6月25 日 摘 要:闭孔泡沫铝是一种集结构性和功能性于一体的新型材料,其特殊的多孔结构和性能,使其具有广泛的 应用前景。本文叙述了目前生产闭孔泡沫铝的主要方法及其研究进展,比较了这些方法制备的闭孔泡沫铝材料 的力学性能和隔热降噪等物理性能,以及性能和组织结构的相关性,并简单论述了闭孔泡沫铝制备技术的局限 性及发展方向。 关键词:闭孔泡沫铝;制备;力学性能;物理性能 1. 引言 闭孔泡沫铝是由孔隙(也称为气室)和铝制隔膜 (胞壁)组成的结构,兼有结构材料和功能材料的双重 特点。闭孔泡沫铝的力学、声学等性能和使用可行性 都取决于其内部组织结构,而组织结构受到制备工艺 的影响。作为结构材料,它具有轻质和高比强度的特 点[1,2];作为功能材料,它同时具备吸声、隔声、隔热、 阻燃、减震、吸收冲击能、电磁屏蔽等多种物理性能[3,4]。 因此,它在高技术领域及一般工业领域都受到越来越 广泛的重视。 目前,闭孔泡沫铝的制备技术主要有熔体发泡 法、吹气法、粉末冶金法和空心球料法,而其中最常 用的是熔体发泡法和吹气法。 *通讯作者。 Copyright © 2013 Hanspub 172  闭孔泡沫铝研究进展 2. 制备方法 2.1. 熔体发泡法 早期采用金属液发泡法制备闭孔泡沫铝比较普 遍,主要是向液态铝合金中加入 TiH2、ZrH2、CaH2 等发泡剂,然后加热使发泡剂分解放出气体,气体的 膨胀使铝合金成泡沫状,然后冷却即得到泡沫铝成 品,发泡过程如图1所示。孔的结构及空隙率与金属 液的粘度和泡沫化的时间有关,控制熔化过程中金属 液的粘度及泡沫化的时间,可以控制孔隙率及孔的结 构[5-7]。该方法的优点是效率高、成本低、易于规模化 生产。缺点是孔洞相互独立、大小及分布不均,受重 力影响在垂直方向上存在密度梯度,同时发泡剂成本 较昂贵且工艺较复杂。熔体发泡法适合制造块体,之 后可加工成各种形式,如板材等,主要产品为日本的 神钢钢线公司 Shikno W ire生产的 Alporas 泡沫铝。 熔体发泡法的主要控制因素包括:合金种类和熔 化过热温度,增粘剂和发泡剂品质、加入量、加入温 度以及混合搅拌工艺,发泡搅拌时间以及保温时间, 冷却凝固速度和方式[8]。发泡剂作为关键所在,发泡 效率低,很难控制其反应释气过程,进而无法控制整 个发泡工艺。 A. R. Kennedy[9]采用加热氧化处理法对 Ti H2粉末 进行加热处理,使其表面生成一层 TiO2膜,从而使其 初始释氢温度提高到 495℃,但释氢效率仍然不高。 V. Gergely[10]在铝金属熔体中加入 3.5%的CaCO3作为 发泡剂,在室温下冷却制备泡沫前驱体,其分解温度 相比传统发泡剂滞后约100℃,但 CaCO3分解所产生 的CaO 在铝液中不能较好地润湿[11],暴露在空气中容 易吸水而潮解,产物腐蚀铝基金属,进而影响它在泡 沫铝生产中的使用。方吉祥,赵康等[12]采用 Al2O3包 覆Ti H2粉末技术制得 Al2O3/TiH2发泡剂,此方法起到 了有效阻氢释放的效果,推迟开始释氢时间达 60~100 s,但增加了生产工艺环节与难度。严富学,赵康等[13] 采用混合稀土氢化工艺制得混合稀土氢化物 REHx, 以取代传统的 TiH2发泡剂,其初始释氢温度达到 450℃,延缓了气体释放速率,同时还可以增强泡沫 铝的抗压强度。 目前,国内外最先进的缓释技术可使Ti H2初始释 氢温度提高到 600 ~630℃℃,700℃时初始释氢时间推 增粘 混入TiH 2 保温发泡 凝固 Figure 1. Technological process of foaming method 图1. 发泡剂法制备泡沫铝工艺流程 迟30~60 s,整体释氢时间延长达 180 s左右。如能大 幅提高以上技术指标,将给熔体发泡法制备工艺提供 更充裕的操作时间,有利于发泡剂的充分均匀混合, 生产出结构完整、性能稳定、成本低廉的大规格泡沫 铝。因此,开发高效低成本发泡剂成为提高熔体发泡 法工艺技术的主要途径。 2.2. 吹气法 吹气法是向熔融的金属熔体内吹入气体而使金 属熔体发泡,制备过程如图 2所示。其技术关键是熔 体应具有合适的粘度,金属的成分应保证足够宽的发 泡温度区间,所形成的泡沫应具有足够的稳定性,以 保证泡沫在随后的收集和成型过程中不破碎。此法最 大的优点是工艺简单、效率高、成本低廉,适合工业 化连续生产,但难以控制孔洞的大小与分布,所生产 的泡沫铝一般含有大孔且密度不均匀,孔径和密度在 重力方向上具有明显的梯度,同时工艺再现性很差, 耗能和污染较大。吹气法主要用于生产板材(连铸), 主要厂商有加拿大的 Cmyat 和Alcan 以及挪威的 Hydr o Alum inium等。 用吹气法制备泡沫铝的影响因素有增粘剂的种 类和含量、发泡温度、气体流量、搅拌器结构、搅拌 速度等[15]。同熔体发泡法相比,吹气法不需要外加发 泡剂,但增粘剂的加入量要远远大于前者,因此吹气 发泡工艺中应力图寻找新型增粘剂,使之满足能与熔 体发生化学反应,产生粒度较小、含量较少的第二相 起增黏作用,同时降低熔体表面张力,以实现低第二 相含量条件下的泡沫铝吹气发泡连续制备。 罗洪杰等[16]分别采用 Ca、Mg合金元素作为增粘 剂,利用其所生成的分散于熔体中的固相化合物来使 熔体粘度增大,但从泡孔结构上看,Ca增粘制备的泡 沫铝比 Mg 增粘制得的泡沫铝具有更加规则的结构, 因而更加适合于实际使用。魏鹏和柳林[17]采用 Al 粉 作为增粘剂制备泡沫铝,由于Al 粉与基体金属密度 Copyright © 2013 Hanspub 173  闭孔泡沫铝研究进展 Figure 2. Technological process of gas injection method[14] 图2. 吹气法制备泡沫铝工艺流程[14] 相差不大,因此更易在铝液中分散均匀。另一种方法 是采用 Al2O3、粉煤灰等耐高温固相物质的微小颗粒 来增大熔体粘度,但Al2O3增粘制备的泡沫铝孔隙率 较低,泡沫整体均匀性较差,故增粘效果不及粉煤灰 的增粘效果。同时使用颗粒物作为增粘剂会影响泡沫 铝的力学性能,使其断裂韧度下降,脆性提高,故吹 气发泡工艺中应力图减少颗粒物粘剂的添加量,以得 到韧性泡沫铝[18]。 2.3. 粉末冶金法 粉末冶金法近年来得到重视,其原理是将铝粉或 铝合金粉与一种发泡剂粉末混合,将这种混合物压制 成密实的金属基体,然后对其加热升温。当温度升至 铝粉或铝合金粉的熔点以上,发泡剂产生的气体在熔 融状态的铝或铝合金内部形成无数的气孔,冷却这种 铝基体后,即可得到泡沫铝产品[19],制备流程如图 3 所示。此法的优点是可在一定程度内控制气泡的大小 与分布,如果发泡期在型模中进行,还可生产净形部 件,同时可制造各种异型件和夹芯板管,且工业再现 性强。缺点是工艺成本较高,成品质量有待提高,产 品尺寸有限。主要制造商有德国的IEAM、奥地利的 Neuman及斯洛伐克的 Mepure 等。 粉末冶金法制备闭孔泡沫铝过程主要受制坯压 力、发泡剂量、发泡温度、发泡时间等参数影响[20], 同熔体发泡法相似,开发高效低成本发泡剂是提高粉 末冶金法工艺技术的主要途径,而提高发泡过程的稳 定性和制备大尺寸泡沫铝试件是粉末冶金法的重要 发展方向。 2.4. 空心球料法 1987 年Gardner 向金属溶液中加入空心球,强力 Figure 3. Technological process of powder metallurgy method 年代末,Sanders等人率先将空心微珠引入到铝基复 球的 定性 控制 图3. 粉末冶金法制备泡沫铝工艺流程 十 合材料中[21]。目前制备空心微珠铝基复合材料比较成 功的方法是搅拌铸造和压力浸渗法,搅拌铸造法适合 于制备低体积分数的复合材料(最多 30%),而压力浸渗 法(见图 4) 适合于制备高体积分数的复合材料(超过 60%)。空心球通常作为复合材料的填料使用,空心微 珠的加入,不仅会降低基体的密度,而且会提高基体 的刚度、强度、尺寸稳定性、绝缘性等,同时与传统 方法相比,空心球在铝基体中分散性好,孔结构和孔 尺寸可以根据需求控制,有利于泡沫铝的大规模生 产。缺点是有些空心球体价格昂贵,生产成本较高。 空心球料法制备的闭孔泡沫铝性能主要受空心 种类、密度、排布方式、球体相对孔壁厚度、微 结构等因素影响[23]。可见选择合适的高强轻质耐高温 空心球体,采用一种或多种空心球体混合的方式是提 高空心球泡沫铝复合材料性能的主要途径。A. Rabiei 等[24]选用钢空心球体,采用反重力渗透法制得闭孔泡 沫铝材料,其密度达到 2.4 g/cm3,同时展现了良好的 压缩性能和能量吸收性能,在50%应变下压缩强度达 到67 MPa。X. F. Tao等[25]选用SiO2、Al2O3和Fe2O3 按一定比例混合的陶瓷空心球,采用渗流铸造法制得 闭孔泡沫铝材料,其最低密度达到 1.14 g/cm3,最大 屈服强度达到115.7 MPa。P. K. Rohatgi等[22]选用粉煤 灰,采用重力渗透法制得闭孔泡沫铝材料,其最低密 度达到 1.25 g/cm3,最大屈服强度达到83 MPa。表 1 为几种典型空心球性能参数对比,可以看到不同空心 球在密度、压溃强度、平均粒度方面的区别。 前三种闭孔泡沫铝制备工艺的熔体泡沫稳 方法相同,都是通过提高熔体粘度、降低熔体表 面张力,减小重力排液与毛细力,从而延缓液膜排液 速度,使得气泡在长大的同时不易发生合并并坍塌[18]。 表2为四种不同方法制备的闭孔泡沫铝产品参数的对 搅拌冷却至一定粘度后浇注得到空心球金属泡沫,八 Copyright © 2013 Hanspub 174  闭孔泡沫铝研究进展 Copyright © 2013 Hanspub 175 llow cenospheres[26] 材料 颜色 /MPa 平均粒度/um Table 1. The comparison of several typical ho 表1. 几种典型的空心球性能比较[26] 密度/g/cm3 压溃强度 粉煤灰 灰色 0.5~1.0 高7.0 10~300 氧5 中 空 化铝球 白色 0.3~1.0 中3.5 00~3000 玻璃微珠 白色 0.15~0.7 1.7~70 10~200 心碳微珠 黑色 0.33 中2.1 60 Table 2. The structural characteristics of four different preparation methods[27-30] [27-30] 生产方法 基体材料 气孔尺寸 产品形状 表2. 四种不同方法制备的闭孔泡沫铝结构特点 孔隙率 相对密度 熔体发泡法 铝、铁、钢、镍 8 2.0 m 25 m 4%~90%0.07~0.2 0.5~5 mm × 0.6 m × 0. 吹气法 铝、MMC 90%~98% 0.03~0.2 3~25 mm 2.5 m × 1.5 m × 0.2 m 粉末冶金法 铝、铁、锌、铅 空 84%~95% 0.08~0.2 1~5 mm 复杂形状及三明治件 心球填料法 铝、铁、钢 40%~50% 0.2~0.4 0.5~5 mm 块状及三明治件 Figure 5. Schematic drawing of compression process[30] 图5. 泡沫铝的压缩过程示意图[30] 3.1. 静态压缩过程中,泡沫铝材料的应 曲线同聚合物泡沫相似,也具有三个变形阶 段, 率均 压缩性能 如图 5所示在 力–应变 即弹性变形段、平台屈服或压碎段和致密段。对 影响其压缩力学性能的因素,诸如相对密度、孔隙率、 胞体形状及尺寸等,国内外许多学者都进行了研究。 如图 6所示为三种不同制备方法下闭孔泡沫铝的 压缩应力应变曲线,试验均采用纯铝作为基体,孔隙 Figure 4. Technological process of pressure [22] ,可以看到四种不同方法制备的产品在基体金属、 3. 结构性能 闭孔泡沫铝独特的孔状结构使其具有众多优良 性能 infiltration method 图4. 加压渗流制备泡沫铝工艺[22] 为90%左右,密度为 0.3 g/c m3左右,应变率为5 mm/min。可以看出采用吹气法制备的泡沫铝在压缩过 程中经历了弹性变形、塑性变形及致密化3个阶段, 其屈服应力小于 0.2 MPa,屈服平台很长,并在应变 达到 0.6~0.7时进入致密化阶段[31];而采用发泡法制 备的闭孔泡沫铝在压缩过程中同样经历了以上三个 阶段,在弹性变形阶段其压缩强度为 1.45 MPa,在应 变为 0.03 时进入坍塌阶段,在应变达到 0.6 时进入到 致密化阶段[32];采用粉末冶金法制得的闭孔泡沫铝压 缩过程同样也出现了三个阶段,其压缩强度为2.1 比 孔隙率、相对密度、气孔尺寸和产品形状上的区别。 ,并已被广泛研究,如变形过程、吸收冲击能、 弹性、蠕变、拉伸与压缩、阻尼、应变速率、加工性 能等。但实际应用中涉及最多的、最主要的有泡沫铝 的压缩性能、隔热性能和隔声与吸声性能。  闭孔泡沫铝研究进展 Figure 6. The stress strain curve of three preparation methods[31-33] 图6. 三种制备工艺压缩应力应变曲线[31-33] 达到 0.4 时进入到致密化阶段。对比分析,采用 泡沫铝是多孔结构的材料,当声波作用于材料 气在声波作用下产生震动引起 空气 内随着厚度和密度 的增 从现有对闭孔泡沫铝吸声特性的研究中可以看 MPa,并且表现出了在一定压力下的应变平台,在应 变[33] 吹气法制备的闭孔泡沫铝由于气孔尺寸较大,相对密 度较低,其屈服应力较小,变形量较大,从而适合作 为缓冲材料。而采用粉末冶金法的压缩曲线同发泡法 相比,进入坍塌阶段和致密化阶段的应变都较小,说 明其抵抗变形的能力更强。 3.2. 吸声性能 时,一方面材料里的空 与孔道壁的摩擦;另一方面孔道中的空气在声波 作用下引起压缩伸张形变,在形变过程中,空气的温 度发生变化,因而与孔道壁之间产生热传导作用。这 两种作用都是不可逆过程,使得声波的能量转化为热 能而损耗。此外金属基体本身的弹性震动也会消耗声 波的能量,起到消声的作用[34]。 关于闭孔泡沫铝吸声性能的研究较少,Haij un Yu 等[35]的研究结果表明,在一定范围 加,闭孔泡沫铝面板的吸声系数逐渐增大;并且 声音频率对泡沫铝吸声性能有很大影响,在 100 Hz~ 4000 Hz范围内,随着频率的增大,吸声系数逐渐变 大。LU等[36]在20 mm厚的泡沫铝样品上加工直径为 1 mm或2 mm的小孔,与未穿孔泡沫铝相比吸声性能 显著提高,在1200~1600 Hz范围内几乎可以吸收所 有声音。王月[37]和王斌[38]的研究结果表明,泡沫铝经 压缩后,可转变为微通孔结构,从而提高其吸声性能。 (a) (b) Figure 7. The sound absorption characteristic of different perforation ratios and compressive ratios 图7. 不同打孔率和压缩率闭孔泡沫铝吸声特性 出, 才能体现 沫铝试样 孔率与平均吸声系数的关系,从图中可以看出闭孔 泡沫铝的闭孔形态必须破坏成开孔或者半开孔, 好的吸声特性。图7(a)是闭孔泡出 打 泡沫铝经打孔后吸声系数有了明显提高,打孔率为 2% 时吸声系数最大,再进一步提高吸声系数反而减少。 图7(b)是闭孔泡沫铝试样压缩率与平均吸声系数的关 系[37],从图中可以看出泡沫铝未经加工时,平均系数 较低,压缩加工后平均吸声系数提高。压缩率达40% 时吸声系数最大,再进一步提高吸声系数反而减少。 3.3. 隔热性能 闭孔泡沫铝的孔隙率一般在80%以上,因其胞结 Copyright © 2013 Hanspub 176  闭孔泡沫铝研究进展 构内部存在大量静止封闭的空气而具有优良的隔热 性能。孔隙率为95%的泡沫铝的导热 还不到纯铝 导热系数 N. Babcsan 等X 其导 逐渐增大。凤仪[40] 等人对闭 性能的研究表明,对于闭孔泡 室温下辐射传热的热量仅为传导传热热量的5%左 的导 差四个数量级。因此,体积含量低于10%的铝基体是 个表面分布着大量的孔洞,当热流经过这些孔洞的胞 响闭孔泡沫铝导热系数的主要因素是孔隙率,孔径 ,本文所介绍的前两种制备技术工艺方 系数 的1%[39],而对于多孔材料,其热传输可通 过以下四种途径进行:通过固体传导、气体传导、孔 洞对流和辐射传热。 [30]利用 线断层摄影技术对闭孔泡 沫铝的内部结构进行表征,研究表明在一定范围内随 着相对密度的增加, 热系数 孔泡沫铝导热 沫铝而言,由于泡沫铝中的孔洞各自封闭,故对流作 用可以忽略;若固体的导热系数大于 20 W/m·K,在 右,可以忽略不计;而气体(即泡沫铝胞内的气体)的 导热系数(0.025 W/m·K)更是远小于铝热系数,相 泡沫铝热传导的主要途径。赵军[41]等人研究表明,当 热流经过闭孔泡沫铝试样时,由内表面向外表面热传 导的过程中将产生辐射传热,同时闭孔泡沫纯铝的两 壁时,胞壁会产生吸收、反射作用,使热流不断削弱。 从现有对闭孔泡沫铝隔热特性的研究中可以看出,影 对泡沫铝导热系数的影响不大。图8所示为孔隙率对 闭孔泡沫铝导热系数的影响规律,从图中可以看出, 随着导热系数随孔隙率的增大而减小,呈近似线性关 系[41]。 4. 结束语 一般来说 Figure 8. Influence of porosity on thermal conductivity coeffic 图8. 孔隙率对闭孔泡沫铝导热系数的影响 法简单,适合规模化生产,是产业化的主要方向,但 工艺难度大。后两种生产工艺相对简单,同时粉末冶 金法为拓展应用领域,能够根据需求近净成形,制成 三明治式的复合材料等[42]。而其它方法只能做小规格 的泡沫铝产品,产品尺寸小,工艺流程持续时间长, 难以做到量产,而且效率低下,还会带来一定的环境 负担。 从研究角度来看,以此为基础的泡沫金属制备方 法和工艺组合将会不断涌现。为获得更高质量的泡沫 材料,研究主要集中在改善工艺方法和改进工艺控 题,这都还需要进行更深入的研究,包括工艺优化和 性能、结构的表征,从善泡沫铝材料制备技术, 达到性能稳定、结构可控的目的。 献 (References) [1] 1994. ol of Aluminum um melt. Scripta Mate- rial, 1998, 39(11): 1523-1528. [6] 吴照金, 何德坪. 泡沫 Al 孔结构的影响因素[J]. 材料研究学 f aluminum foam formation— 63-767. , 12(6): 1205-1209. ient [13] 严富学, 赵康等. 用新型 发泡剂—— 氢化混合稀土 制备泡沫 制 方面,以满足材料性能的可重复性和可预测性。同时 泡沫铝制备工艺还在不断地发展中,制备工艺的不稳 定性和泡孔结构的不均匀性等是需要解决的关键问 而完 参考文 A. F. Bastawros, H. Bart-Smith and A. G. Evans. Experimental analysis of deformation mechanisms in a closed-cell aluminum alloy foam. Journal of the Mechanics and Physics of Solids, 2000, 48(2): 301-322. [2] H. Sang, L. D. Kenny and I. Jin. Process of producing shaped slabs of particle stabilized foamed metal. US Patent 5334236, [3] A. E. Simone, L. J. Gibson. Effects of solid distribution on the stiffness and strength of aluminum foam. Acta Materialia, 1998, 46(6): 2139-2150. [4] Z.-D. Zhao, Y. Zhang and J. Li. The study and application pro- gress of porous metal. Light Alloy Process Technique, 1998, 26(11): 1-4. [5] L. Q. Ma, Z. G. Song. Celluar structure contr foams during foaming process of Alumin 报, 2000, 14(3): 277-282. [7] I. Duarte, J. Banhart. A study o Kinetics and microstructure. Acta Materialia, 2000, 48(9): 2349- 2362. [8] 张崇民, 李严, 陈书文等. 熔体发泡法制备泡沫铝的影响因 素分析[J]. 中国稀土学报, 2008, 8(26): 625-628. [9] A. R. Kennedy. Th e effect of TiH2 heat treatment on gas release and foaming in Al-TiH2 performs. Scripta Materialia, 2002, 47(11): 7 [10] V. Gergely, D. C. Curran and T. W. Clyne. The foamcarp process: Foaming of aluminum MMCs by the chalk-aluminium reaction in precursors. Composites Science and Technology, 2003, 63(16): 2301. [11] T. Nakamura, S. V. Gnyloskurenko, K. Sakamoto, et al. Develop- ment of new foaming agent for metal foam. Materials Transac- tions, 2002, 43(5): 1191. [12] 方吉祥, 赵康, 谷臣清. 化学法制备 Al2O3包覆 Ti H2颗粒发泡 剂[J]. 中国有色金属学报, 2002 Copyright © 2013 Hanspub 177  闭孔泡沫铝研究进展 Copyright © 2013 Hanspub 178 , 2005, 23(2): 187-189. 胡治流, 陈海红等. 吹气发泡法制备泡沫铝的研 粘剂的 art A, 械工程材料 of a composite International Conference on Cellular Conference on Metal Foams k. Metal foams and po- . 吹气法制备泡沫铝的性能[J]. 中国 l-Si closed- Applied Physics,7539. 铝的研究[J]. 中国稀土学报 [14] I. Jin, L. D. Kenny and H. Sang. Method of producing light- weight foamed metal. US Patent 4973358, 1990. [15] 覃秀凤, 究and 进展[J]. 材料开发与应用, 2008, 23(1): 66-68. [16] 罗洪杰, 姚广春, 张晓明等. 泡沫铝制造过程中增 选ro 择[J]. 材料与冶金学报, 2004, 3(4): 280-284. [17] 魏鹏, 柳林. 用铝粉作增粘剂制备泡沫铝[J]. 机械工程材料, 2006, 30(5): 44-47. [18] 罗峰鸣, 左孝青, 李苍等. 泡沫铝吹气发 泡连续制备研究进 展[J]. 轻金属, 2011, 12: 52-55. [19] Y. Feng, H. W. Zheng and Z. G. Zhu. The microstructure and electrical conductivity of aluminum alloy foams. Materials Che- mistry and Physics, 2002, 78(1): 196-201. [20] 魏莉, 罗洪杰, 姚广春等. 粉末冶金法制备泡沫铝材研究进 展[J]. 轻金属, 2003, 8(11): 59-62. [21] M. Y. He, B. Wu and F. W. Zok. On the mechanics of microbal- on-rerix coms. Mechanics oloinforced metal matpositef Materi- als, 1995, 20: 315-328. P. K. Rohatgi, J. K. Kim, N. Gupta, et al. Compres[22] sive cha- raeteristic of A356/fly ash cenosphere composites synthesized by pressure infiltration technique. Composites: P2006, [37] 王月. 压缩率和密度对泡沫铝吸声性能的影响[J]. 机械工程 材料, 2002, 26(3): 29-31. 吴照金等 泡沫铝合金 37(3): 430-437. [23] 李智伟等. 空心球金属泡沫的研究进展[J]. 机, [3 2008, 32(11): 1-4. [24] A. Rabiei, A. T. O’ Neill. A study on processing metal foam via casting. Materials Science and Engineering A, 2005, 404(1-2): 159-164. [25] X. F. Tao, L. P. Zhang and Y. Y. Zhao. Al matrix syntactic foam fabricated with biomodal ceramic microspheres. Materials and Design, 2009, 30(7): 2732-2736. [26] L. H. Smiley, et al. Hollow microspheres: More than just fillers. Mechanical Engineering, 1986: 27-30. J. Banhart. Manufacture Characterization an[27] d application of cel- lular metals and metal foams. Progress in Materials Science, 2001, 46: 559-632. 2009 [28] J. Banhart, M. F. Ashby and N. A. Fleck. Cellular metals and metal foaming technology. Metals and Metal Foaming Technology, Bremen, 2001: 1-520. [29] J. Banhart, M. F. Ashby and N. A. Fleck. Metal foams and po- rous metal structures. International Porous Metal Structures, Bremen, 1999: 1-420. [30] J. Banhart, M. F. Ashby and N. A. Flec us metal structures. International Conference on Metal Foams and Porous Metal Structures, Bremen, 2003: 5-37. [31] 范雪柳, 陈祥, 刘兴男等 有色金属学报, 2011, 21(6): 1320-1327. [32] 董汉伟. 泡沫铝制备工艺及其压缩性能研究[D]. 大连: 大连理 工大学, 2010. [33] 左孝青, 赵勇, 张喜秋等. 泡沫铝制备与其压缩性能研究[J]. 粉末冶金技术, 2006, 24(6): 203-208. [34] 赵增典, 张勇, 苗汇静. 泡沫铝的吸声性能初探[J]. 兵器材 料科学与工程, 1998, 21(1): 48-51. [35] H. J. Yu, G. C. Yao. Sound insulation property of A cell aluminum foam sandwich panels. Applied Acoustics, 2007, 68(11-12): 1502-1510. [36] T. J. Lu, A. Hess and M. F. Ashby. Sound absorption in metallic foams. Journal of 1999, 85(11): 7528- 8] 王斌, 何德坪, . 的压缩性能、流通性能 及声学性能[J]. 东南大学学报, 1998, 28(4): 133-137. [39] M. C. Gui, D. B. Wang, J. J. Wu, G. J. Yuan and C. G. Li. De- formation and damping behaviors of foamed Al-Si-SiCp com- posite. Materials Science and Engineering A, 2000, 286(2): 282-288. [40] 凤仪等. 闭孔泡沫铝的导热性能[J]. 金属学报, 2003, 39(8): 817- 820. [41] 赵军, 何德平. 闭孔泡沫纯铝的导热性能[J]. 机械工程材料, 33(4): 7-78 , 6 [42] J. Banhart. A design guide metal foams and porous metal struc- ture. Case Studies, 2000, 30(5): 217-219. |