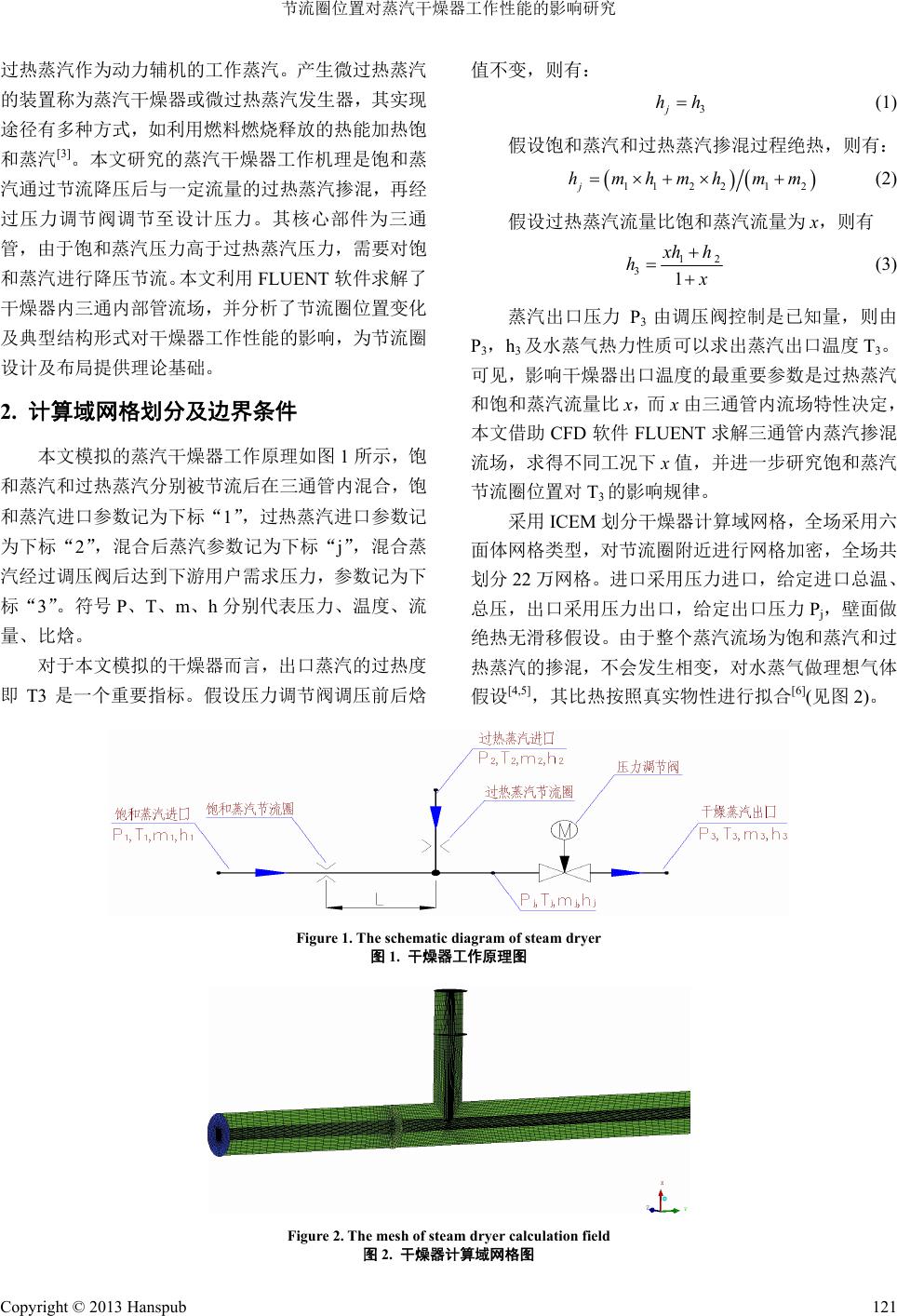

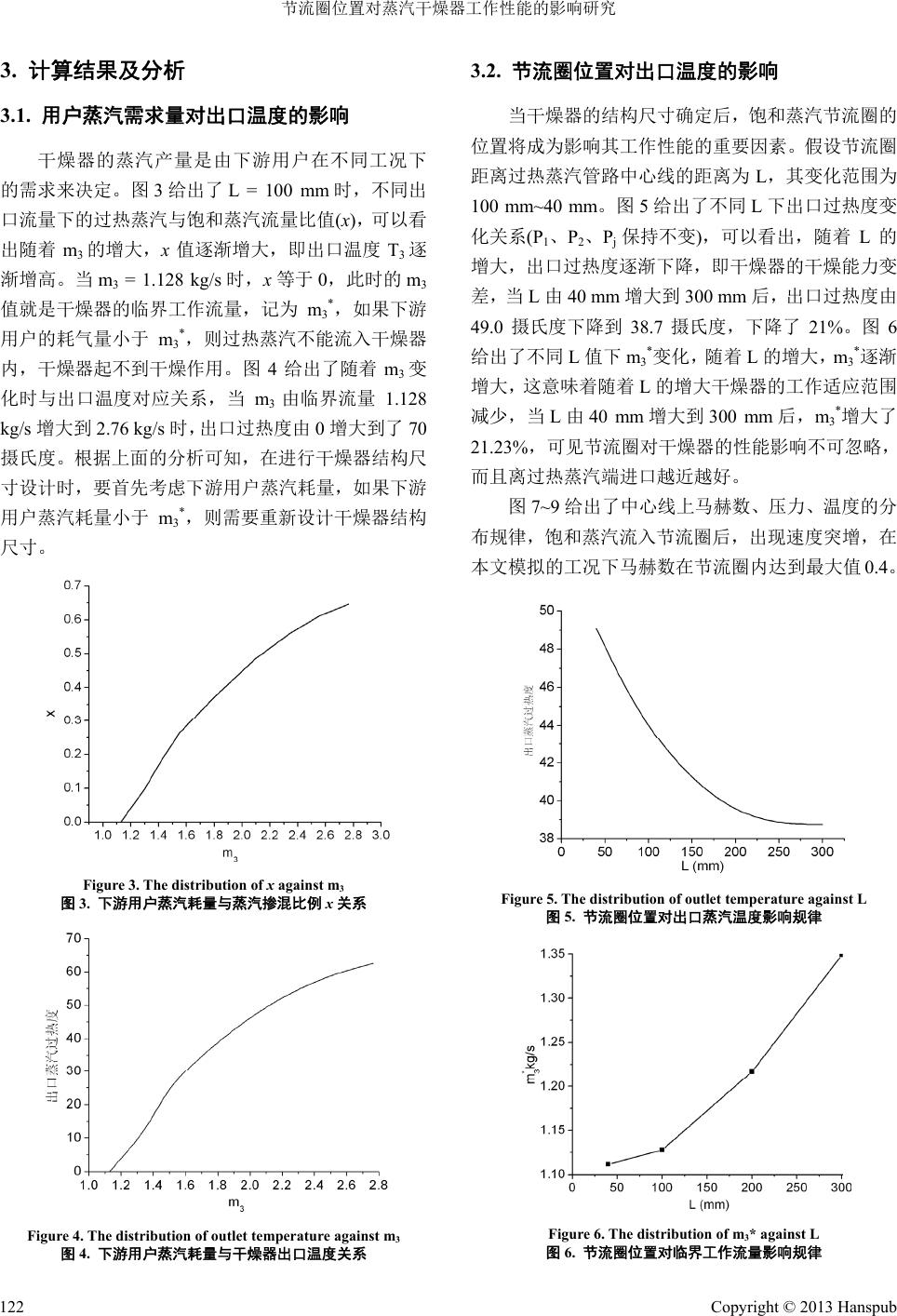

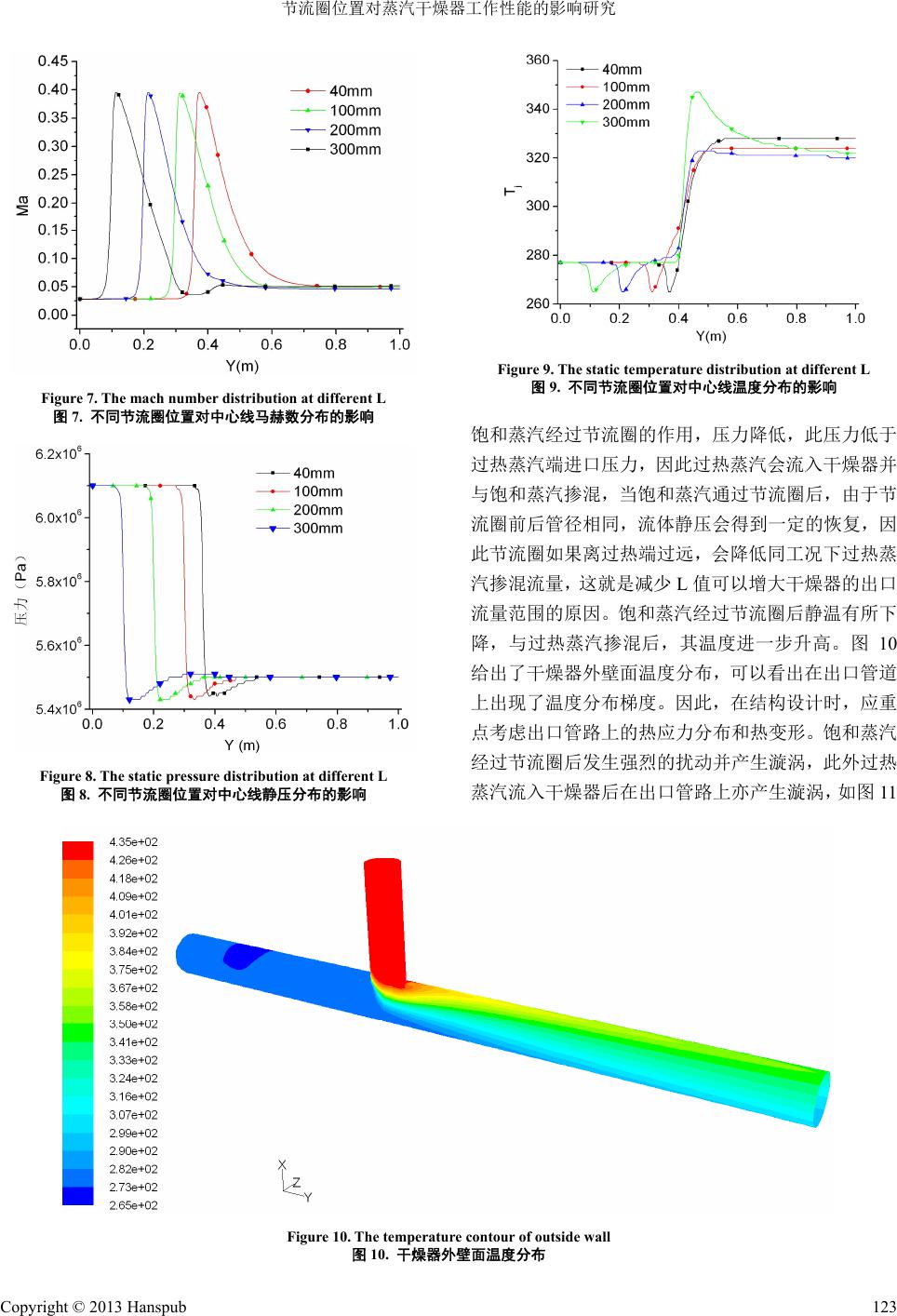

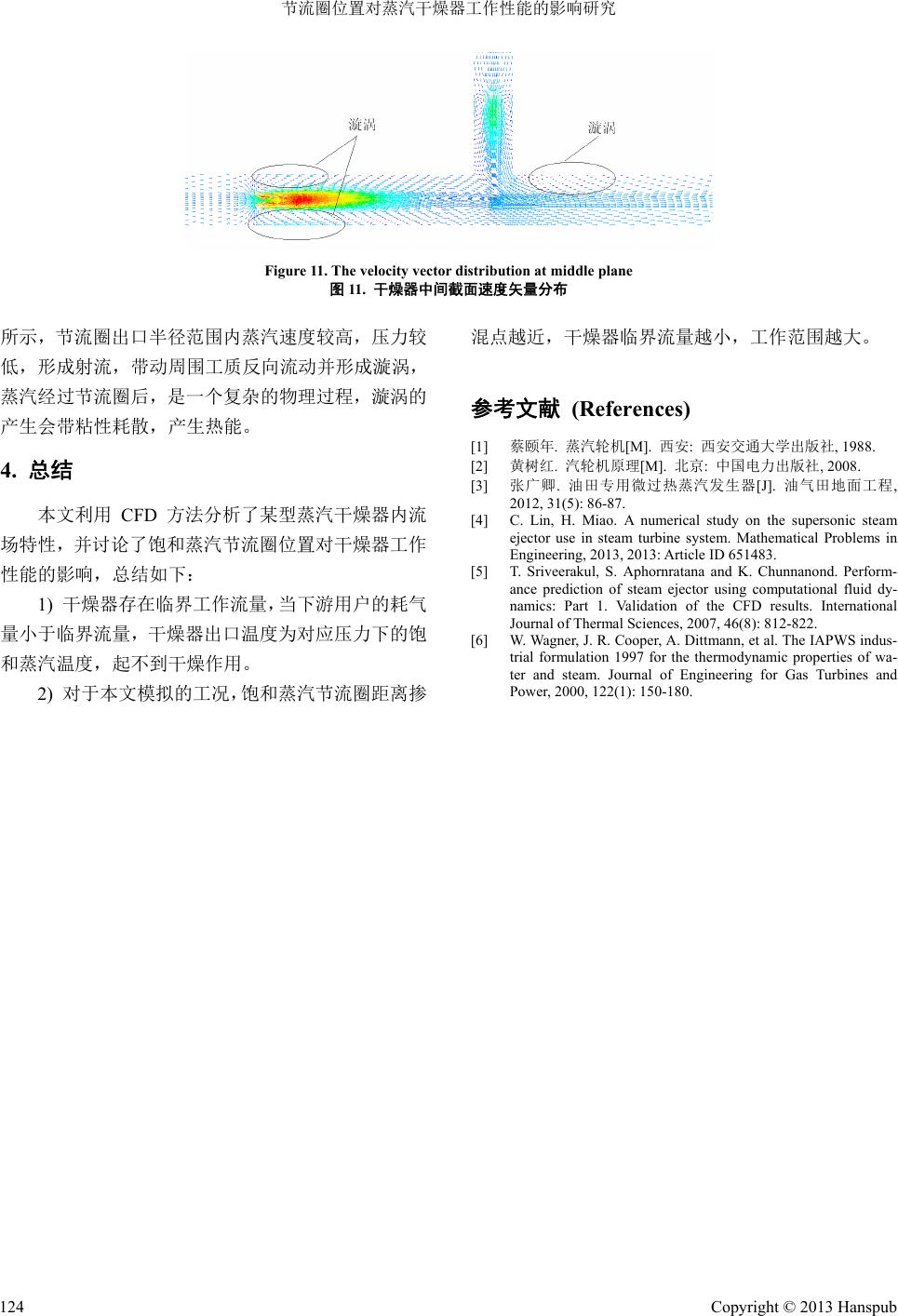

Applied Physics 应用物理, 2013, 3, 120-124 http://dx.doi.org/10.12677/app.2013.36023 Published Online August 2013 (http://www.hanspub.org/journal/app.html) The Numerical Study of the Throttle Coil Location Effects on Steam Dryer Working Performance Zhenyu Xun1, Lin Cai2, Dongmin Liu2, Aili Tuo2 1Navy Military Delegate Room of Dalian Ship Building Industry Company, Dalian 2China Ship Development and Design Center, Wuhan Email: cailin03313@163.com Received: Jun. 6th, 2013; revised: Jun. 19th, 2013; accepted: Jun. 24th, 2013 Copyright © 2013 Zhenyu Xun et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unre- stricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: This paper investigates th e flow field of a steam dryer and the effects of throttle coil location on dryer work- ing performance. The results show that the ratio of superheated steam to saturated steam is the key factor. As the steam consumption of downstream users decreases, the outlet superheat degree increases. There is a critical value of down- stream users steam consumption, when the consumption is lower than critical value, the superheat degree is zero. For the various flow pattern in the various simulated conditions of this paper, the distance between throttle coil and super- heat steam pipe centerline is increased from 40 mm to 300 mm, and the critical value of consumption increases by 21.23%. Keywords: Throttle Coil; Steam Dryer; Water Vapor; CFD 节流圈位置对蒸汽干燥器工作性能的影响研究 旬振宇 1,蔡 林2,刘东民 2,庹艾莉 2 1海军驻大连船舶重工集团有限公司军事代表室,大连 2中国舰船研究设计中心,武汉 Email: cailin03313@163.com 收稿日期:2013 年6月6日;修回日期:2013 年6月19 日;录用日期:2013 年6月24 日 摘 要:本文利用 CFD 方法分析了蒸汽干燥器内流场特性,并讨论了饱和蒸汽管路节流圈位置对蒸汽干燥器工 作性能的影响。结果表明,过热蒸汽和饱和蒸汽流量比是影响干燥器出口蒸汽干度的重要因素,随着下游用户 蒸汽耗量的增加,过热蒸汽与饱和蒸汽流量比和出口过热度增大,干燥器存在临界用户耗气量,当下游用户耗 气量低于临界流量后,干燥器出口蒸汽干度为 0。节流圈位置对干燥器工作性能的影响不可忽略,在本文模拟 的工况下,节流圈与过热蒸汽管路中心线距离由 40 mm增大到 300 mm后,干燥器的临界用户耗气量增大了 21.23%。 关键词:节流圈;干燥器;水蒸汽;CFD 1. 引言 在蒸汽动力系统中,动力辅机是蒸汽动力系统的 重要组成部分,一般采用饱和蒸汽作为动力辅机的工 作蒸汽,当汽轮辅机输送管路较长时,管路压力损失、 温度损失较大,采用饱和蒸汽会使得进入动力辅机的 工作蒸汽湿度增加,大大降低其做功能力,而且湿度 较大的工作蒸汽会加剧汽轮辅机末级叶片的磨蚀[1,2]。 为解决上述问题,工程中常采用具有一定过热度的微 Copyright © 2013 Hanspub 120  节流圈位置对蒸汽干燥器工作性能的影响研究 过热蒸汽作为动力辅机的工作蒸汽。产生微过热蒸汽 的装置称为蒸汽干燥器或微过热蒸汽发生器,其实现 途径有多种方式,如利用燃料燃烧释放的热能加热饱 和蒸汽[3]。本文研究的蒸汽干燥器工作机理是饱和蒸 汽通过节流降压后与一定流量的过热蒸汽掺混,再经 过压力调节阀调节至设计压力。其核心部件为三通 管,由于饱和蒸汽压力高于过热蒸汽压力,需要对饱 和蒸汽进行降压节流。本文利用 FLUENT 软件求解了 干燥器内三通内部管流场,并分析了节流圈位置变化 及典型结构形式对干燥器工作性能的影响,为节流圈 设计及布局提供理论基础。 2. 计算域网格划分及边界条件 本文模拟的蒸汽干燥器工作原理如图 1所示,饱 和蒸汽和过热蒸汽分别被节流后在三通管内混合,饱 和蒸汽进口参数记为下标“1”,过热蒸汽进口参数记 为下标“2”,混合后蒸汽参数记为下标“j”,混合蒸 汽经过调压阀后达到下游用户需求压力,参数记为下 标“3”。符号 P、T、m、h分别代表压力、温度、流 量、比焓。 对于本文模拟的干燥器而言,出口蒸汽的过热度 即T3 是一个重要指标。假设压力调节阀调压前后焓 值不变,则有: 3j hh (1) 假设饱和蒸汽和过热蒸汽掺混过程绝热,则有: 11 221 2j hmhmhmm (2) 假设过热蒸汽流量比饱和蒸汽流量为 x,则有 1 312 x hh h x (3) 蒸汽出口压力P3由调压阀控制是已知量,则由 P3,h3及水蒸气热力性质可以求出蒸汽出口温度T3。 可见,影响干燥器出口温度的最重要参数是过热蒸汽 和饱和蒸汽流量比 x,而 x由三通管内流场特性决定, 本文借助 CFD 软件 FLUENT求解三通管内蒸汽掺混 流场,求得不同工况下 x值,并进一步研究饱和蒸汽 节流圈位置对 T3的影响规律。 采用 ICEM划分干燥器计算域网格,全场采用六 面体网格类型,对节流圈附近进行网格加密,全场共 划分 22 万网格。进口采用压力进口,给定进口总温、 总压,出口采用压力出口,给定出口压力Pj,壁面做 绝热无滑移假设。由于整个蒸汽流场为饱和蒸汽和过 热蒸汽的掺混,不会发生相变,对水蒸气做理想气体 假设[4,5],其比热按照真实物性进行拟合[6](见图2)。 Figure 1. The schematic diagram of steam dryer 图1. 干燥器工作原理图 Figure 2. The mesh of steam dryer calculation field 图2. 干燥器计算域网格图 Copyright © 2013 Hanspub 121  节流圈位置对蒸汽干燥器工作性能的影响研究 . 计算结果及分析 用户蒸汽需求量对出口温度的影响 干燥器的蒸汽产量是由下游用户在不同工况下 的需 3 3.1. 求来决定。图3给出了 L = 100 mm时,不同出 口流量下的过热蒸汽与饱和蒸汽流量比值(x),可以看 出随着 m3的增大,x值逐渐增大,即出口温度 T3逐 渐增高。当 m3 = 1.128 kg/s时,x等于 0,此时的 m3 值就是干燥器的临界工作流量,记为 m3*,如果下游 用户的耗气量小于 m3*,则过热蒸汽不能流入干燥器 内,干燥器起不到干燥作用。图4给出了随着m3变 化时与出口温度对应关系,当 m3由临界流量 1.128 kg/s增大到2.76 kg/s时,出口过热度由 0增大到了70 摄氏度。根据上面的分析可知,在进行干燥器结构尺 寸设计时,要首先考虑下游用户蒸汽耗量,如果下游 用户蒸汽耗量小于 m3*,则需要重新设计干燥器结构 尺寸。 Figure 3. The distribution of x against m3 图系 3. 下游用户蒸汽耗量与蒸汽掺混比例 x关 Figure 4. The distribution of outlet temperature against 图4. 下游用户蒸汽耗量与干燥器出口温度关系 。假设节流圈 距离过热蒸汽管路中心线的距离为 L,其变化范围为 100 m 1 2 j ,大 达到最大值 0.4。 m3 3.2. 节流圈位置对出口温度的影响 当干燥器的结构尺寸确定后,饱和蒸汽节流圈的 位置将成为影响其工作性能的重要因素 m~40 mm。图 5给出了不同L下出口过热度变 化关系(P 、P、P保持不变),可以看出,随着 L的 增大,出口过热度逐渐下降,即干燥器的干燥能力变 差,当L由40 mm增大到 300 mm后,出口过热度由 49.0 摄氏度下降到 38.7 摄氏度,下降了 21%。图 6 给出了不同 L值下m3*变化,随着 L的增大,m3*逐渐 增大,这意味着随着 L的增大干燥器的工作适应范围 减少当 L由40 mm增到 300 mm后,m3*增大了 21.23%,可见节流圈对干燥器的性能影响不可忽略, 而且离过热蒸汽端进口越近越好。 图7~9给出了中心线上马赫数、压力、温度的分 布规律,饱和蒸汽流入节流圈后,出现速度突增,在 本文模拟的工况下马赫数在节流圈内 Figure 5. The distribution of outlet temperature against L 图5. 节流圈位置对出口蒸汽温度影响规律 Figure 6. The distribution of m3* against L 图6. 节流圈位置对临界工作流量影响规律 Copyright © 2013 Hanspub 122  节流圈位置对蒸汽干燥器工作性能的影响研究 Figure 7. The mach number distribution at different L 图7. 不同节流圈位置对中心线马赫数分布的影响 Figure 8. The static pressu re distribution at different L 图8. 不同节流圈位置对中心线静压分布的影响 Figure 9. The static temperature distribution at different L 和蒸汽经过节流圈的作用,压力降低,此压力低于 图9. 不同节流圈位置对中心线温度分布的影响 饱 过热蒸汽端进口压力,因此过热蒸汽会流入干燥器并 与饱和蒸汽掺混,当饱和蒸汽通过节流圈后,由于节 流圈前后管径相同,流体静压会得到一定的恢复,因 此节流圈如果离过热端过远,会降低同工况下过热蒸 汽掺混流量,这就是减少L值可以增大干燥器的出口 流量范围的原因。饱和蒸汽经过节流圈后静温有所下 降,与过热蒸汽掺混后,其温度进一步升高。图10 给出了干燥器外壁面温度分布,可以看出在出口管道 上出现了温度分布梯度。因此,在结构设计时,应重 点考虑出口管路上的热应力分布和热变形。饱和蒸汽 经过节流圈后发生强烈的扰动并产生漩涡,此外过热 蒸汽流入干燥器后在出口管路上亦产生漩涡,如图 11 Figure 10. The temperature contour of outside wall 图10. 干燥器外壁面温度分布 Copyright © 2013 Hanspub 123  节流圈位置对蒸汽干燥器工作性能的影响研究 Figure 11. The velocity vector distribution at middle plane 图11. 干燥器中间截面速度矢量分布 所示,节流圈出口半径范围内蒸汽速度较高,压力较 低,形成射流,带动周围工质反向流动并形成漩涡, 蒸汽经过节流圈后,是一个复杂的物理过程,漩涡的 产生会带粘性耗散,产生热能。 4. 总结 本文利用 CFD 方法分析了某型蒸汽干燥器内流 场特性,并讨论了饱和蒸汽节流圈位置对干燥器工作 性能的影响,总结如下: 1) 干燥器存在临界工作流量,当下游用户的耗气 量小于临界流量,干燥器出口温度为对应压力下的饱 和蒸汽温度,起不到干燥作用。 2) 对于本文模拟的工况,饱和蒸汽节流圈距离掺 混点越近,干燥器临界流量越小,工作范围越大。 参考文献 (References) [1] 蔡颐年. 蒸汽轮机[M]. 西安: 西安交通大学出版社 理[M]. 北京: 中国电力出版社, 2008. . 油田专用微过热蒸汽发生器[J]. 油气田地面工程, 2012, 31(5): 86-87. [4] C. Lin, H. Miao. A numerical study on the supersonic steam ejector use in steam turbine system. Mathematical Problems in Engineering, 2013, 2013: Article ID 651483. [5] T. Sriveerakul, S. Aphornratana and K. Chunnanond. Perform- ance prediction of steam ejector using computational fluid dy- namics: Part 1. Validation of the CFD results. International Journal of Thermal Sciences, 2007, 46(8): 812-822. [6] W. Wagner, J. R. Cooper, A. Dittmann, et al. The IAPWS indus- trial formulation 1997 for the thermodynamic properties of wa- ter and steam. Journal of Engineering for Gas Turbines and Power, 2000, 122(1): 150-180. , 1988. [2] 黄树红. 汽轮机原 [3] 张广卿 Copyright © 2013 Hanspub 124 |