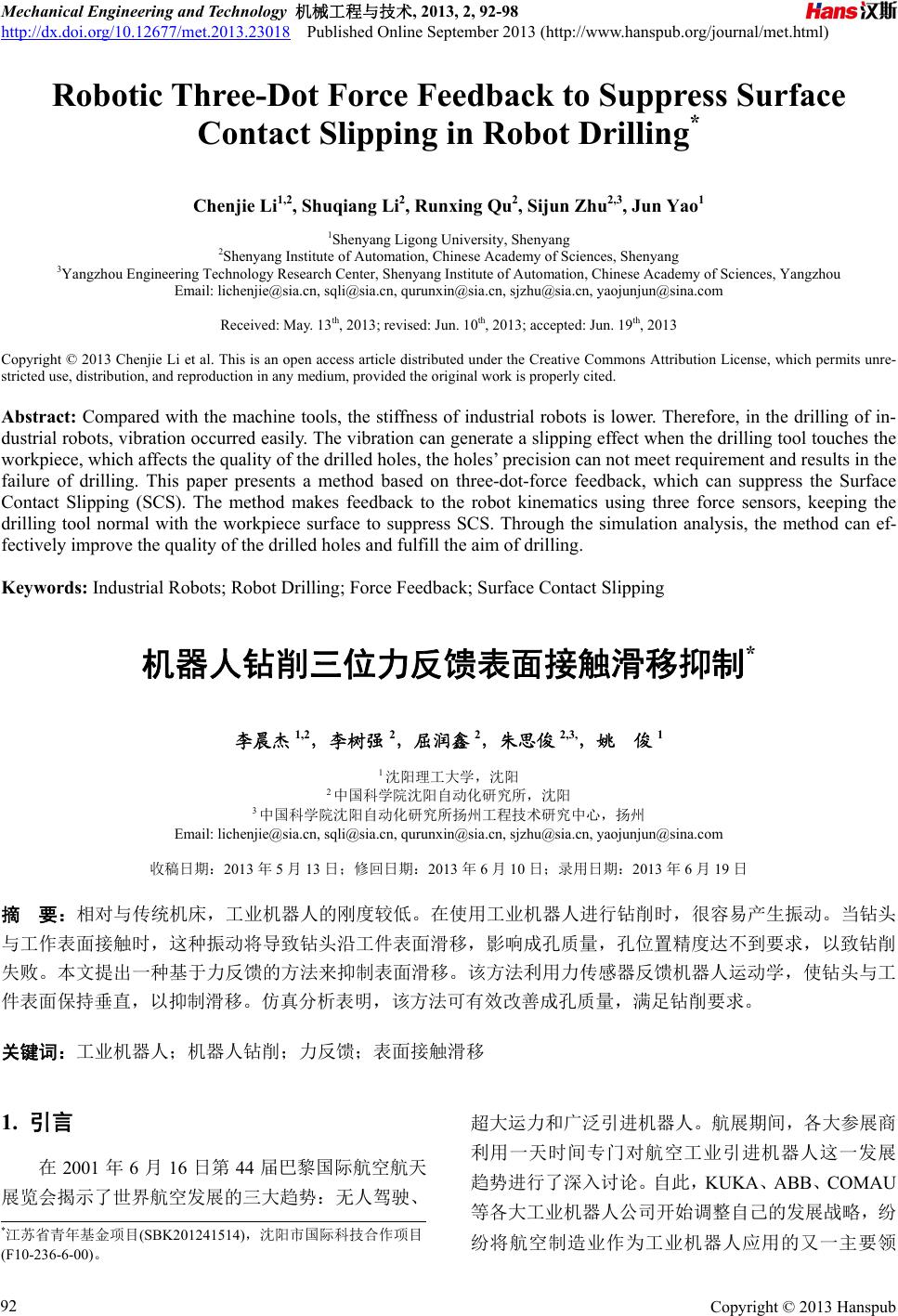

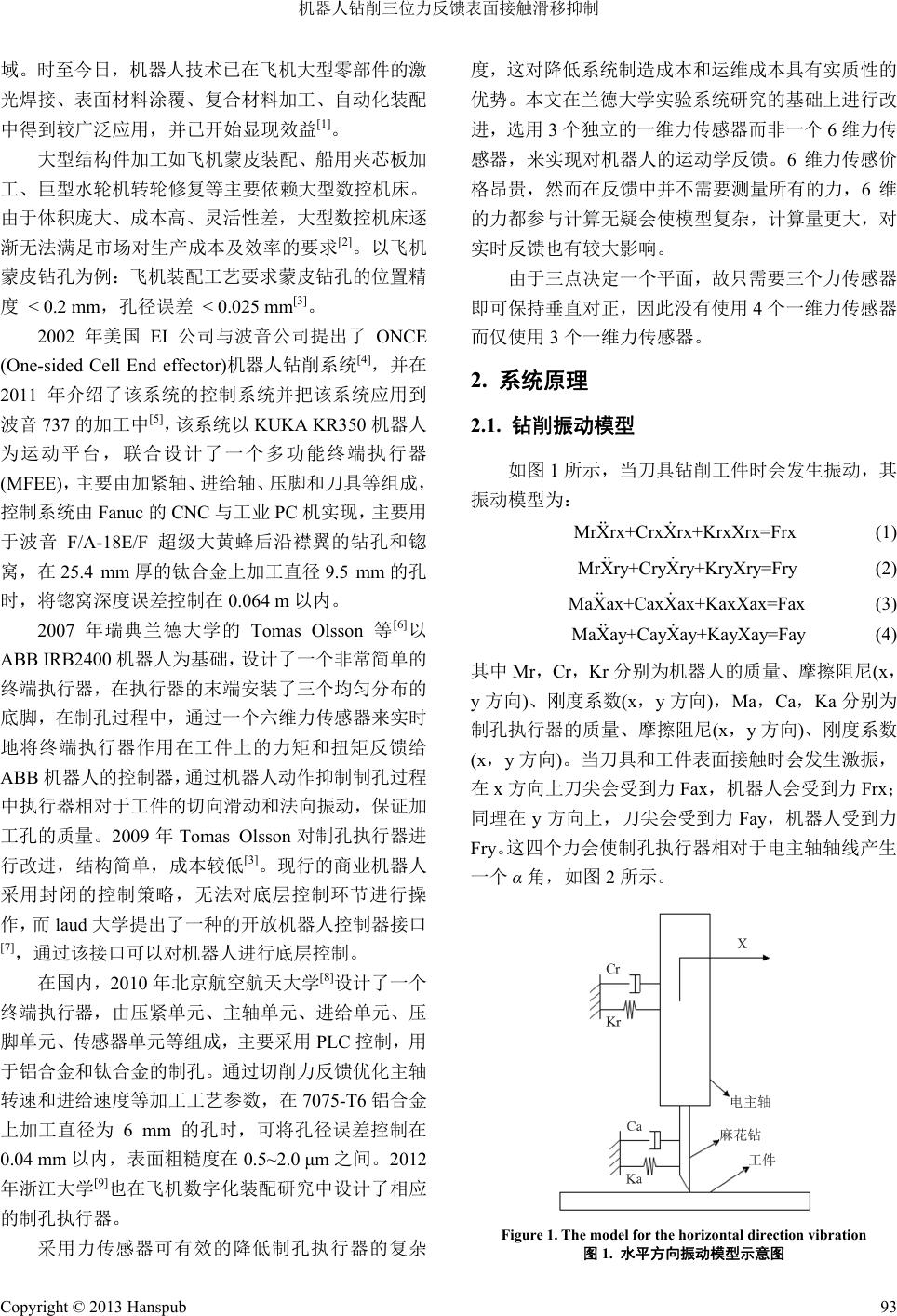

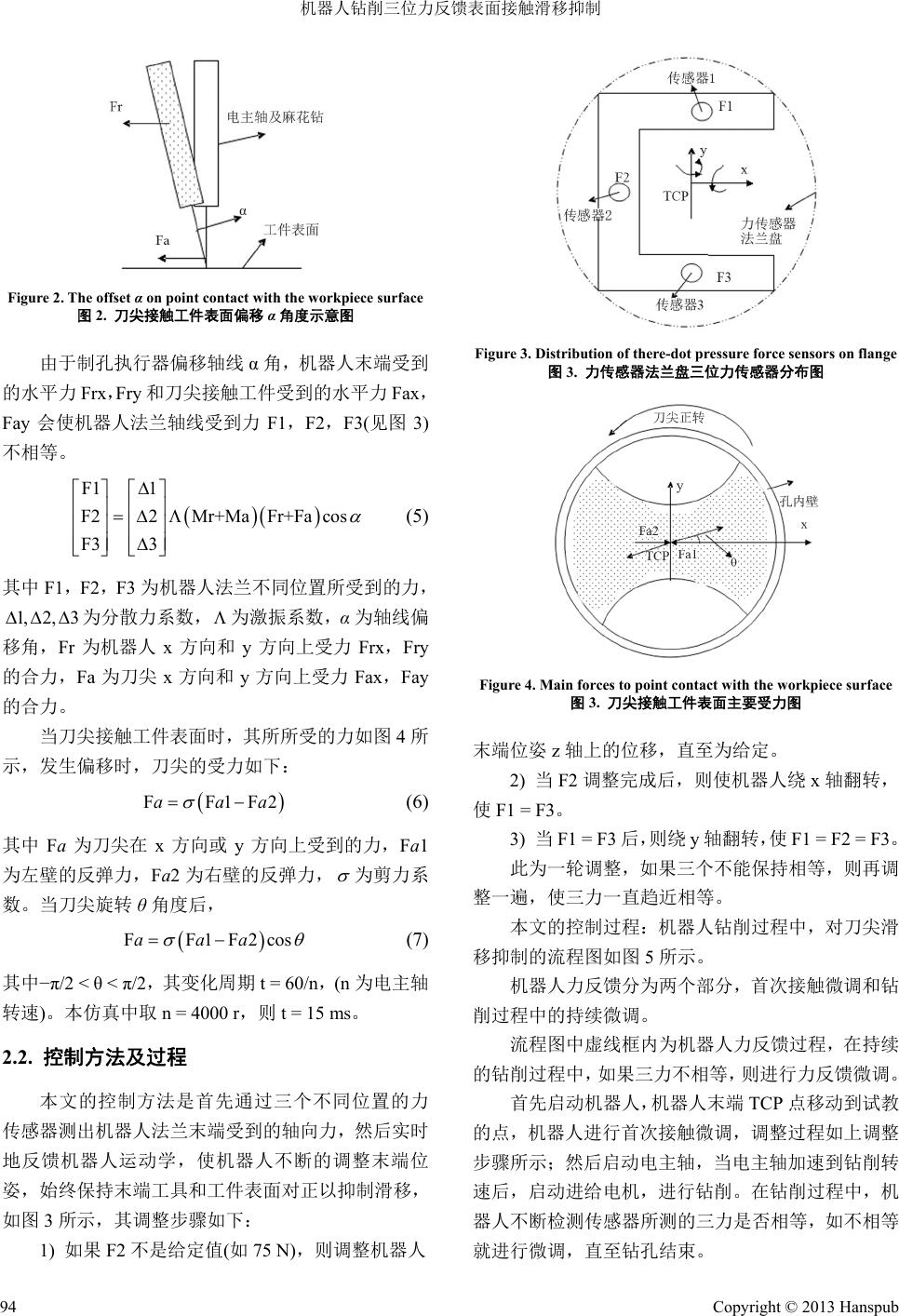

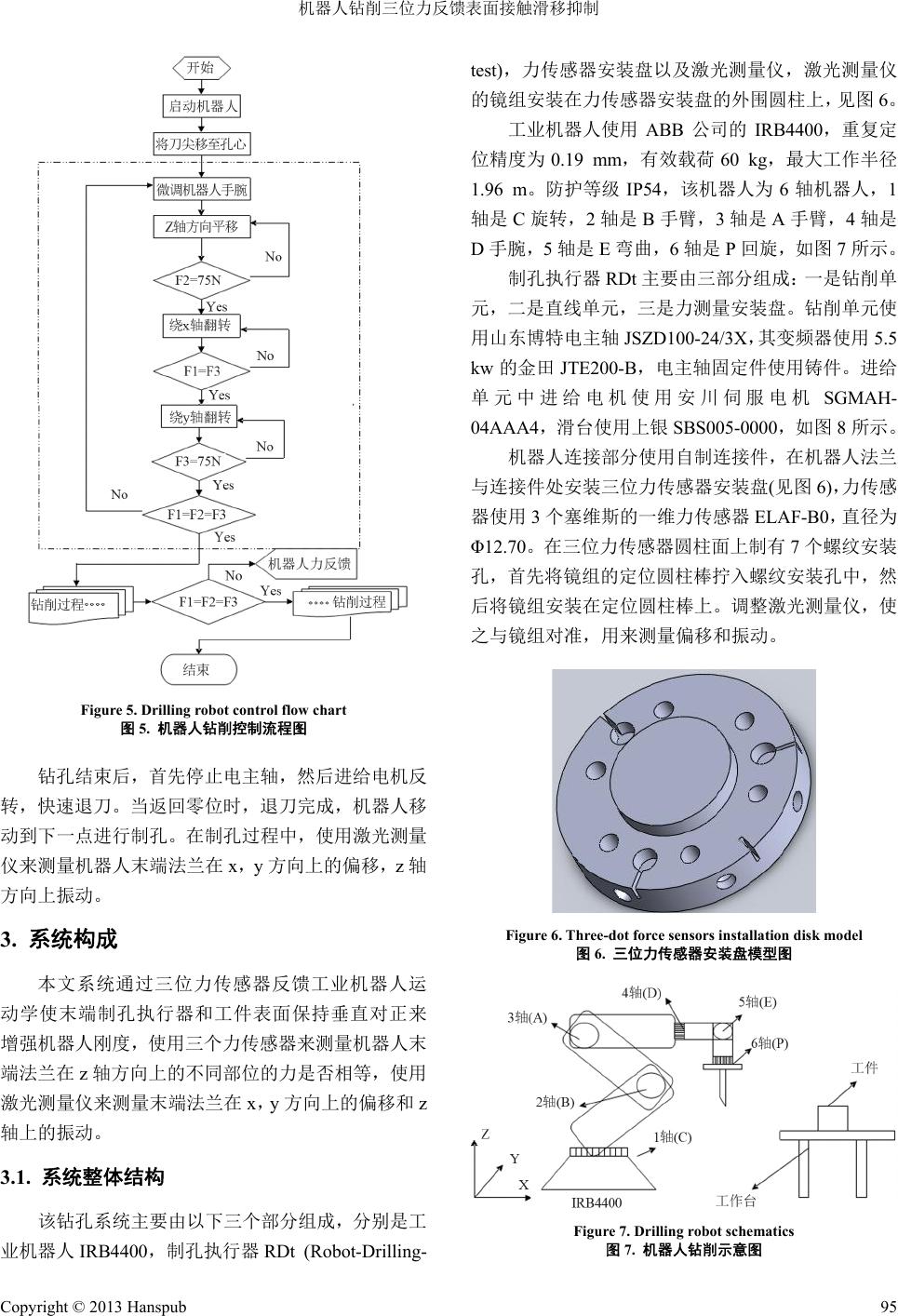

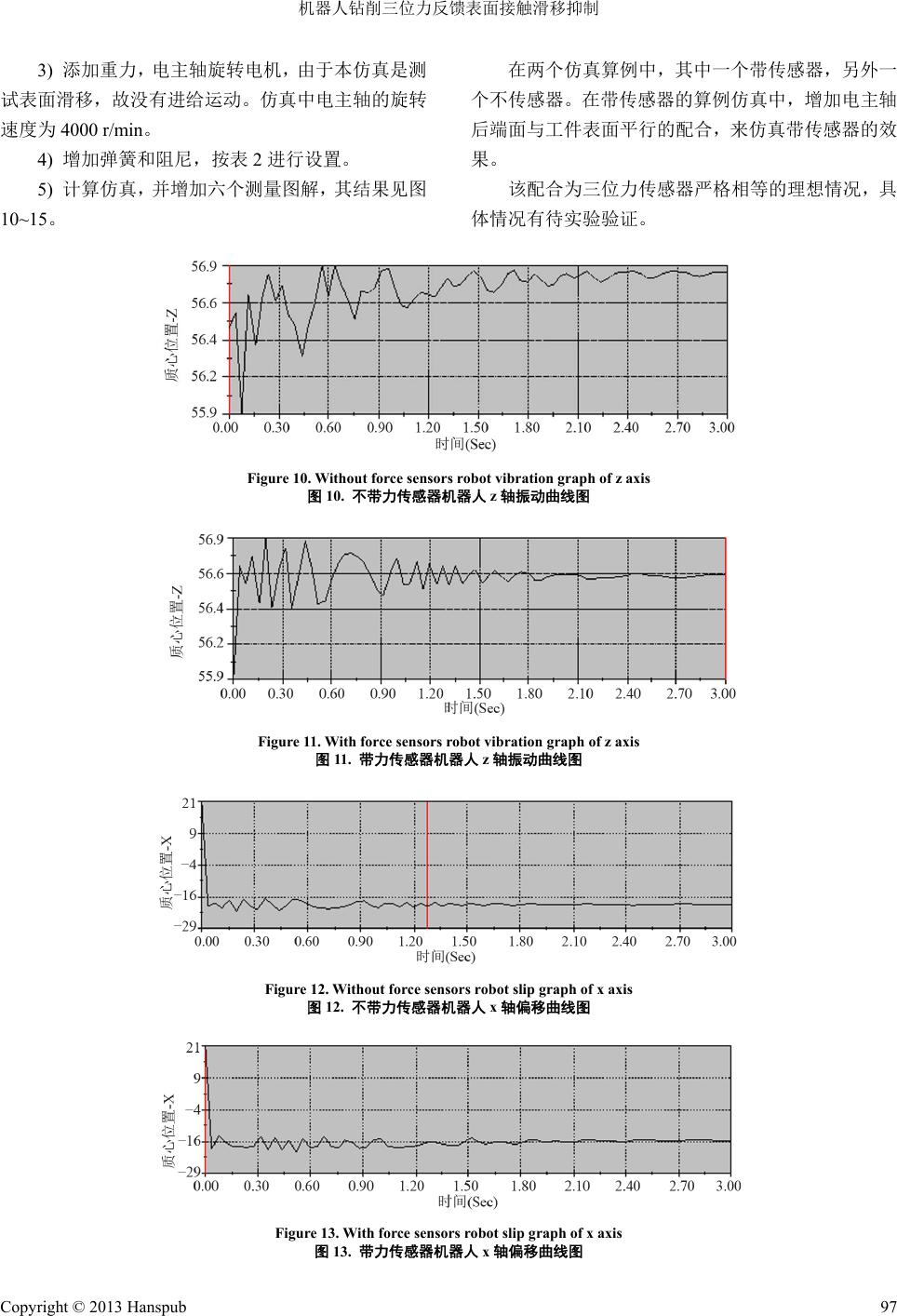

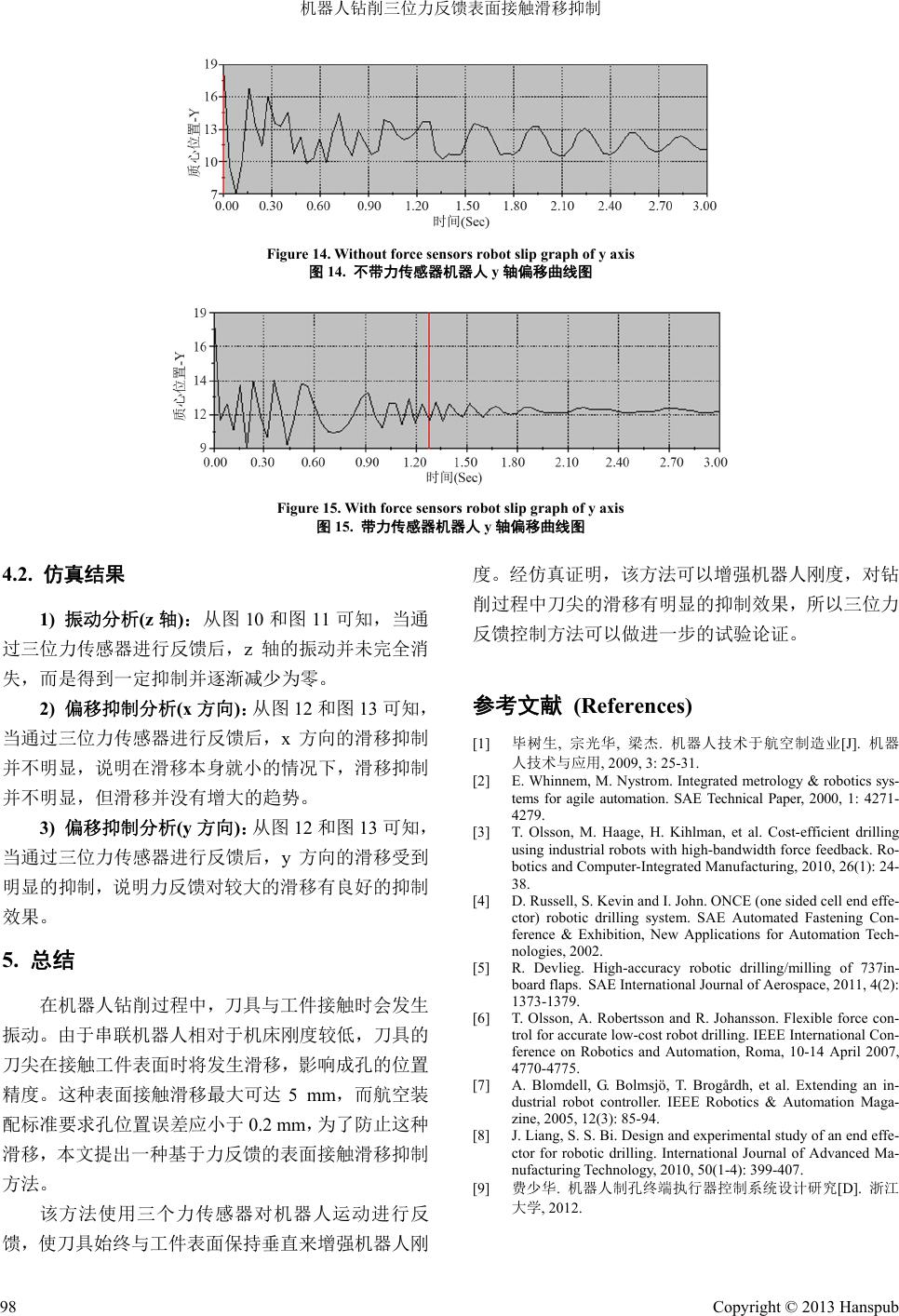

Mechanical Engineering and Technology 机械工程与技术, 2013, 2, 92-98 http://dx.doi.org/10.12677/met.2013.23018 Published Online September 2013 (http://www.hanspub.org/journal/met.html) Robotic Three-Dot Force Feedback to Suppress Surface Contact Slipping in Robot Drilling* Chenjie Li1,2, Shuqiang Li2, Runxing Qu2, Sijun Zhu2,3, Jun Yao1 1Shenyang Ligong University, Shenyang 2Shenyang Institute of Automation, Chinese Academy of Sciences, Shenyang 3Yangzhou Engineering Technology Research Center, Shenyang Institute of Automation, Chinese Academy of Sciences, Yangzhou Email: lichenjie@sia.cn, sqli@sia.cn, qurunxin@sia.cn, sjzhu@sia.cn, yaojunjun@sina.com Received: May. 13th, 2013; revised: Jun. 10th, 2013; accepted: Jun. 19th, 2013 Copyright © 2013 Chenjie Li et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unre- stricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: Compared with the machine tools, the stiffness of industrial robots is lower. Therefore, in the drilling of in- dustrial robots, vibration occurred easily. The vibration can generate a slipping effect when the drilling tool touches the workpiece, which affects the quality of the drilled holes, the holes’ precision can not meet requirement and results in the failure of drilling. This paper presents a method based on three-dot-force feedback, which can suppress the Surface Contact Slipping (SCS). The method makes feedback to the robot kinematics using three force sensors, keeping the drilling tool normal with the workpiece surface to suppress SCS. Through the simulation analysis, the method can ef- fectively improve the quality of the drilled holes and fulfill the aim of drilling. Keywords: Industrial Robots; Robot Drilling; Force Feedback; Surface Contact Slipping 机器人钻削三位力反馈表面接触滑移抑制* 李晨杰 1,2,李树强 2,屈润鑫 2,朱思俊 2,3,,姚 俊1 1沈阳理工大学,沈阳 2中国科学院沈阳自动化研究所,沈阳 3中国科学院沈阳自动化研究所扬州工程技术研究中心,扬州 Email: lichenjie@sia.cn, sqli@sia.cn, qurunxin@sia.cn, sjzhu@sia.cn, yaojunjun@sina.com 收稿日期:2013 年5月13 日;修回日期:2013 年6月10 日;录用日期:2013 年6月19 日 摘 要:相对与传统机床,工业机器人的刚度较低。在使用工业机器人进行钻削时,很容易产生振动。当钻头 与工作表面接触时,这种振动将导致钻头沿工件表面滑移,影响成孔质量,孔位置精度达不到要求,以致钻削 失败。本文提出一种基于力反馈的方法来抑制表面滑移。该方法利用力传感器反馈机器人运动学,使钻头与工 件表面保持垂直,以抑制滑移。仿真分析表明,该方法可有效改善成孔质量,满足钻削要求。 关键词:工业机器人;机器人钻削;力反馈;表面接触滑移 1. 引言 在2001 年6月16 日第 44 届巴黎国际航空航天 展览会揭示了世界航空发展的三大趋势:无人驾驶、 超大运力和广泛引进机器人。航展期间,各大参展商 利用一天时间专门对航空工业引进机器人这一发展 趋势进行了深入讨论。自此,KUKA 、ABB、COMAU 等各大工业机器人公司开始调整自己的发展战略,纷 纷将航空制造业作为工业机器人应用的又一主要领 *江苏省青年基金项目(SBK201241514),沈阳市国际科技合作项目 (F10-236-6-00)。 Copyright © 2013 Hanspub 92  机器人钻削三位力反馈表面接触滑移抑制 域。时至今日,机器人技术已在飞机大型零部件的激 光焊接、表面材料涂覆、复合材料加工、自动化装配 中得到较广泛应用,并已开始显现效益[1]。 大型结构件加工如飞机蒙皮装配、船用夹芯板加 工、巨型水轮机转轮修复等主要依赖大型数控机床。 由于体积庞大、成本高、灵活性差,大型数控机床逐 渐无法满足市场对生产成本及效率的要求[2]。以飞机 蒙皮钻孔为例:飞机装配工艺要求蒙皮钻孔的位置精 度 < 0.2 mm,孔径误差 < 0.025 mm[3]。 2002 年美国 EI 公司与波音公司提出了ONCE (One-sided Cell End effector)机器人钻削系统[4],并在 2011 年介绍了该系统的控制系统并把该系统应用到 波音 737 的加工中[5],该系统以 KUKA KR350 机器人 为运动平台,联合设计了一个多功能终端执行器 (MFEE),主要由加紧轴、进给轴、压脚和刀具等组成, 控制系统由Fanuc 的CNC 与工业 PC 机实现,主要用 于波音 F/A-18E/F 超级大黄蜂后沿襟翼的钻孔和锪 窝,在 25.4 mm厚的钛合金上加工直径 9.5 mm的孔 时,将锪窝深度误差控制在0.064 m以内。 2007 年瑞典兰德大学的 Tomas Olsson 等[6]以 ABB IRB2400 机器人为基础,设计了一个非常简单的 终端执行器,在执行器的末端安装了三个均匀分布的 底脚,在制孔过程中,通过一个六维力传感器来实时 地将终端执行器作用在工件上的力矩和扭矩反馈给 ABB 机器人的控制器,通过机器人动作抑制制孔过程 中执行器相对于工件的切向滑动和法向振动,保证加 工孔的质量。2009年Tomas Olsson对制孔执行器进 行改进,结构简单,成本较低[3]。现行的商业机器人 采用封闭的控制策略,无法对底层控制环节进行操 作,而 laud 大学提出了一种的开放机器人控制器接口 [7],通过该接口可以对机器人进行底层控制。 在国内,2010 年北京航空航天大学[8]设计了一个 终端执行器,由压紧单元、主轴单元、进给单元、压 脚单元、传感器单元等组成,主要采用 PLC 控制,用 于铝合金和钛合金的制孔。通过切削力反馈优化主轴 转速和进给速度等加工工艺参数,在 7075-T6 铝合金 上加工直径为6 mm的孔时,可将孔径误差控制在 0.04 mm以内,表面粗糙度在0.5~2.0 μm之间。2012 年浙江大学[9]也在飞机数字化装配研究中设计了相应 的制孔执行器。 采用力传感器可有效的降低制孔执行器的复杂 度,这对降低系统制造成本和运维成本具有实质性的 优势。本文在兰德大学实验系统研究的基础上进行改 进,选用 3个独立的一维力传感器而非一个 6维力传 感器,来实现对机器人的运动学反馈。6维力传感价 格昂贵,然而在反馈中并不需要测量所有的力,6维 的力都参与计算无疑会使模型复杂,计算量更大,对 实时反馈也有较大影响。 由于三点决定一个平面,故只需要三个力传感器 即可保持垂直对正,因此没有使用 4个一维力传感器 而仅使用 3个一维力传感器。 2. 系统原理 2.1. 钻削振动模型 如图 1所示,当刀具钻削工件时会发生振动,其 振动模型为: MrXrx+CrxXrx+KrxXrx=Frx (1) MrXry+CryXry+KryXry=Fry (2) MaXax+CaxXax+KaxXax=Fax MaXay+CayXay+KayXay=Fay (3) (4) 其中 Mr,Cr,Kr 分别为机器人的质量、摩擦阻尼(x, y方向)、刚度系数(x,y方向),Ma,Ca,Ka分别为 制孔执行器的质量、摩擦阻尼(x,y方向)、刚度系数 (x,y方向)。当刀具和工件表面接触时会发生激振, 在x方向上刀尖会受到力Fax,机器人会受到力 Frx; 同理在 y方向上,刀尖会受到力 Fay,机器人受到力 Fry。这四个力会使制孔执行器相对于电主轴轴线产生 一个 α角,如图 2所示。 Figure 1. The model for the horizontal direction vibration 图1. 水平方向振动模型示意图 Copyright © 2013 Hanspub 93  机器人钻削三位力反馈表面接触滑移抑制 Figure 2. The offset α on point contact with the workpiece surface 图2. 刀尖接触工件表面偏移 α角度示意图 由于制孔执行器偏移轴线α角,机器人末端受到 的水平力 Frx,Fry 和刀尖接触工件受到的水平力 Fax, Fay 会使机器人法兰轴线受到力 F1,F2,F3(见图 3) 不相等。 F1 1 F22Mr+MaFr+Fa cos F3 3 (5) 其中 F1,F2,F3 为机器人法兰不同位置所受到的力, 为分散力系数,为激振系数,α为轴线偏 移角,Fr 为机器人 x方向和 y方向上受力 Frx,Fry 的合力,Fa 为刀尖x方向和 y方向上受力 Fax,Fay 的合力。 1,2,3 当刀尖接触工件表面时,其所所受的力如图 4所 示,发生偏移时,刀尖的受力如下: FF1Faaa 2 (6) 其中 Fa为刀尖在 x方向或 y方向上受到的力,Fa1 为左壁的反弹力,Fa2为右壁的反弹力, 为剪力系 数。当刀尖旋转θ角度后, FF1F2coaaas (7) 其中−π/2 < θ < π/2,其变化周期t = 60/n,(n 为电主轴 转速)。本仿真中取 n = 4000 r,则 t = 15 ms。 2.2. 控制方法及过程 本文的控制方法是首先通过三个不同位置的力 传感器测出机器人法兰末端受到的轴向力,然后实时 地反馈机器人运动学,使机器人不断的调整末端位 姿,始终保持末端工具和工件表面对正以抑制滑移, 如图 3所示,其调整步骤如下: Figure 3. Distribution of there-dot pressure force sensors on flange 图3. 力传感器法兰盘三位力传感器分布图 Figure 4. Main forces to point contact with the workpiece surface 端位姿z轴上的位移,直至为给定。 x轴翻转, 使F 3后,则绕 y轴翻转,使 F1 = F2 = F3。 整一 过程中,对刀尖滑 移抑 ,首次接触微调和钻 削过 机器人力反馈过程,在持续 的钻 的点 图3. 刀尖接触工件表面主要受力图 末 2) 当F2调整完成后,则使机器人绕 1 = F3。 3) 当F1 = F 此为一轮调整,如果三个不能保持相等,则再调 遍,使三力一直趋近相等。 本文的控制过程:机器人钻削 制的流程图如图 5所示。 机器人力反馈分为两个部分 程中的持续微调。 流程图中虚线框内为 削过程中,如果三力不相等,则进行力反馈微调。 首先启动机器人,机器人末端TCP 点移动到试教 ,机器人进行首次接触微调,调整过程如上调整 步骤所示;然后启动电主轴,当电主轴加速到钻削转 速后,启动进给电机,进行钻削。在钻削过程中,机 器人不断检测传感器所测的三力是否相等,如不相等 就进行微调,直至钻孔结束。 1) 如果F2 不是给定值(如75 N),则调整机器人 Copyright © 2013 Hanspub 94  机器人钻削三位力反馈表面接触滑移抑制 Figure 5. Drilling robot control flow chart 钻孔结束后,首先停止电主轴,然后进给电机反 转, 3. 系统构成 过三位力传感器反馈工业机器人运 动学 3.1. 系统整体结构 该钻孔系统主要由以下三个部分组成,分别是工 业机 位精 元, 与连 图5. 机器人钻削控制流程图 快速退刀。当返回零位时,退刀完成,机器人移 动到下一点进行制孔。在制孔过程中,使用激光测量 仪来测量机器人末端法兰在x,y方向上的偏移,z轴 方向上振动。 本文系统通 使末端制孔执行器和工件表面保持垂直对正来 增强机器人刚度,使用三个力传感器来测量机器人末 端法兰在z轴方向上的不同部位的力是否相等,使用 激光测量仪来测量末端法兰在x,y方向上的偏移和z 轴上的振动。 器人IRB4400,制孔执行器RDt (Robot-Drilling- test),力传感器 安装盘以 及激 光测量仪 ,激 光测量 仪 的镜组安装在力传感器安装盘的外围圆柱上,见图6。 工业机器人使用 ABB 公司的 IRB4400,重复定 度为 0.19 mm,有效载荷 60 kg,最大工作半径 1.96 m。防护等级 IP54,该机器人为 6轴机器人,1 轴是 C旋转,2轴是B手臂,3轴是 A手臂,4轴是 D手腕,5轴是 E弯曲,6轴是 P回旋,如图 7所示。 制孔执行器RDt 主要由三部分组成:一是钻削单 二是直线单元,三是力测量安装盘。钻削单元使 用山东博特电主轴JSZD100-24/3X,其变频器使用5.5 kw 的金田JTE200-B,电主轴固定件使用铸件。进给 单元中进给电机使用安川伺服电机 SGMAH- 04AAA4,滑台使用上银SBS005-0000,如图8所示。 机器人连接部分使用自制连接件,在机器人法兰 接件处安装三位力传感器安装盘(见图 6),力传感 器使用 3个塞维斯的一维力传感器 ELAF-B0,直径为 Φ12.70。在三位力传感器圆柱面上制有 7个螺纹安装 孔,首先将镜组的定位圆柱棒拧入螺纹安装孔中,然 后将镜组安装在定位圆柱棒上。调整激光测量仪,使 之与镜组对准,用来测量偏移和振动。 Figure 6. Three-dot force sensors installation dismodel k 图6. 三位力传感器安装盘模型图 Figure 7. Drilling robot schematics 图7. 机器人钻削示意图 Copyright © 2013 Hanspub 95  机器人钻削三位力反馈表面接触滑移抑制 Figure 8. Drilling system control structure diagram 图8. 钻削系统控制结构示意图 3.2. 反馈控制系统 机使用工控机加运动控制卡的 方式 ABB 通用 I/O 扩展 真及结果分析 dworks 的“motion 分析”来 进行 在较大误差,过于精密的 定量 过程 行仿真: otion 插件使 能。 ) 配置如图9的模型,设置 TCP 点和刀尖坐标 系, Table 1. Main I/O table 序号 说明 电主轴和进给电 进行控制,运动控制卡使用 PMAC Mini 2。力 传 感器使用PCI 采集卡,激光测量仪使用 Agilent5530, 通过 USB接口连接到工控机上。工控机和机器人通 过EtherNet/IP Fieldbus Adapter通信。 机器人配置一块I/O 扩展板,使用 板DSQC 651,分布式 I/O 模块,di8\do8 ao2,8 通道数字输入输出,2通道模拟量输出。由于对进给 电机和点主轴的控制主要使用速度控制,故采用模拟 量输出控制。I/O点有直线单元限位开关三个,分别 是上限位和下限位以及零位;伺服电机有 3个输入, 正反转编码器 1个,急停 1个;电主轴有 2个输入, 正反转一个,急停一个,共 8个输入。输出使用两个 模拟量输出,分别控制伺服电机和电主轴的转速(表 1)。 4. 仿 本文仿真是使用soli 的。首先生成两个机器人虚拟墙面,建立 x和y 方向上的阻尼,然后设置刀尖的x和y方向的阻尼, 其中参数设置如下表 2: 由于振动模型本身就存 分析是没有实际意义的,故本文的仿真目的是定 性分析一下三位力反馈对抑制机器人滑移是否有效, 经过仿真结果发现,三位力反馈对滑移有良好的抑制 效果。 4.1. 仿真 按一下步骤进 1) 设置solidworks,使 solidworks m 2 以及平行于工件 x,y方向的虚拟墙面(参考面)。 表1. 主要 I/O 使用表 名称 1 aoFeed 进给速度 a 电 进 d 进 2 oSpindle主轴速度 3 aiForce1 力传感器 1 4 aiForce2 力传感器 2 5 aiForce3 力传感器 3 6 doFeedOn 进给启停 7 doFeedPlus 给正反转 8 doSpindleOn 电主轴启停 9 doSpindlePlus 电主轴正反转 10 diUp 进给上限位 11 diOo 进给零位 12 iDown给下限位 13 diEncode 进给编码器 muTable 2. The settings of silation parameters 机器人 刀尖 表2. 仿真参数设置表 Krx (n/mm1463 Kax (n/mm)6 ) Kry (n/mm) 1650 Kay (n/mm) 8 Crx (n/mm) 56 Cax (n/mm) 1 Cry (n/mm) 73 Cay (n/mm) 2 Figure 9. Curve: Slip simulation model 图9. 滑移仿真模型图 Copyright © 2013 Hanspub 96  机器人钻削三位力反馈表面接触滑移抑制 Copyright © 2013 Hanspub 97 3) 添加 仿真是测 试表 尼,按表 2进行设置。 果见图 10~1 重力,电主轴旋转电机,由于本 在两个仿真算例中,其中一个带传感器,另外一 个不传感器。在带传感器的算例仿真中,增加电主轴 后端面与工件表面平行的配合,来仿真带传感器的效 果。 面滑移,故没有进给运动。仿真中电主轴的旋转 速度为 4000 r/min。 4) 增加弹簧和阻 5) 计算仿真,并增加六个测量图解,其结 该配合为三位力传感器严格相等的理想情况,具 体情况有待实验验证。 5。 Figure 10. Without force sensors robot vibration graph of z axis 图10. 不带力传感器机器人 z轴振动曲线图 Figure 11. With force sensors robot vibration graph of z axis 图11. 带力传感器机器人 z轴振动曲线图 Figure 12. Without force sensors robot slip graph of x axis 图12. 不带力传感器机器人 x轴偏移曲线图 Figure 13. With force sensors robot slip graph of x axis 图13. 带力传感器机器人 x轴偏移曲线图  机器人钻削三位力反馈表面接触滑移抑制 Figure 14. Without force sensors robot slip graph of y axis 图14. 不带力传感器机器人 y轴偏移曲线图 Figure 15. With force sensors robot slip graph of y axis 图15. 带力传感器机器人 y轴偏移曲线图 .2. 仿真结果 (z 轴):从图 10和图 11可知,当通 过三 13 可知, 当通 图13 可知, 当通 人钻削过程中,刀具与工件接触时会发生 振动 法使用三个力传感器对机器人运动进行反 馈, ,该方法可以增强机器人刚度,对钻 [1] 毕树生, 宗光华, 梁杰. 机器人技术于航空制造业[J]. 机器 rated metrology & robotics sys- tesoa SAE Technical Paper gies, 2002. bertsson and R. Johansson. Flexible force con- . Bi. Design and experimental study of an end effe- 4 1) 振动分析 位力传感器进行反馈后,z轴的振动并未完全消 失,而是得到一定抑制并逐渐减少为零。 2) 偏移抑制分析(x 方向):从图 12 和图 过三位力传感器进行反馈后,x方向的滑移抑制 并不明显,说明在滑移本身就小的情况下,滑移抑制 并不明显,但滑移并没有增大的趋势。 3) 偏移抑制分析(y 方向):从图 12 和 过三位力传感器进行反馈后,y方向的滑移受到 明显的抑制,说明力反馈对较大的滑移有良好的抑制 效果。 5. 总结 在机器 。由于串联机器人相对于机床刚度较低,刀具的 刀尖在接触工件表面时将发生滑移,影响成孔的位置 精度。这种表面接触滑移最大可达5 mm,而航空装 配标准要求孔位置误差应小于0.2 mm,为了防止这种 滑移,本文提出一种基于力反馈的表面接触滑移抑制 方法。 该方 使刀具始终与工件表面保持垂直来增强机器人刚 削过程中刀尖的滑移有明显的抑制效果,所以三位力 反馈控制方法可以做进一步的试验论证。 参考文献 (References) 度。经仿真证明 人技术与应用, 2009, 3: 25-31. [2] E. Whinnem, M. Nystrom. Integ m fr agile automtion., 2000, 1: 4271- 4279. T. Olsson, M. Haage, H. Kihlm[3] an, et al. Cost-efficient drilling using industrial robots with high-bandwidth force feedback. Ro- botics and Computer-Integrated Manufacturing, 2010, 26(1): 24- 38. [4] D. Russell, S. Kevin and I. John. ONCE (one sided cell end effe- ctor) robotic drilling system. SAE Automated Fastening Con- ference & Exhibition, New Applications for Automation Tech- nolo [5] R. Devlieg. High-accuracy robotic drilling/milling of 737in- board flaps. SAE International Journal of Aerospace, 2011, 4(2): 1373-1379. [6] T. Olsson, A. Ro trol for accurate low-cost robot drilling. IEEE International Con- ference on Robotics and Automation, Roma, 10-14 April 2007, 4770-4775. [7] A. Blomdell, G. Bolmsjö, T. Brogårdh, et al. Extending an in- dustrial robot controller. IEEE Robotics & Automation Maga- zine, 2005, 12(3): 85-94. [8] J. Liang, S. S ctor for robotic drilling. International Journal of Advanced Ma- nufacturing Technology, 2010, 50(1-4): 399-407. 费少华. 机器人制孔终端[9] 执行器控制系统设计研究[D]. 浙江 大学, 2012. Copyright © 2013 Hanspub 98 |