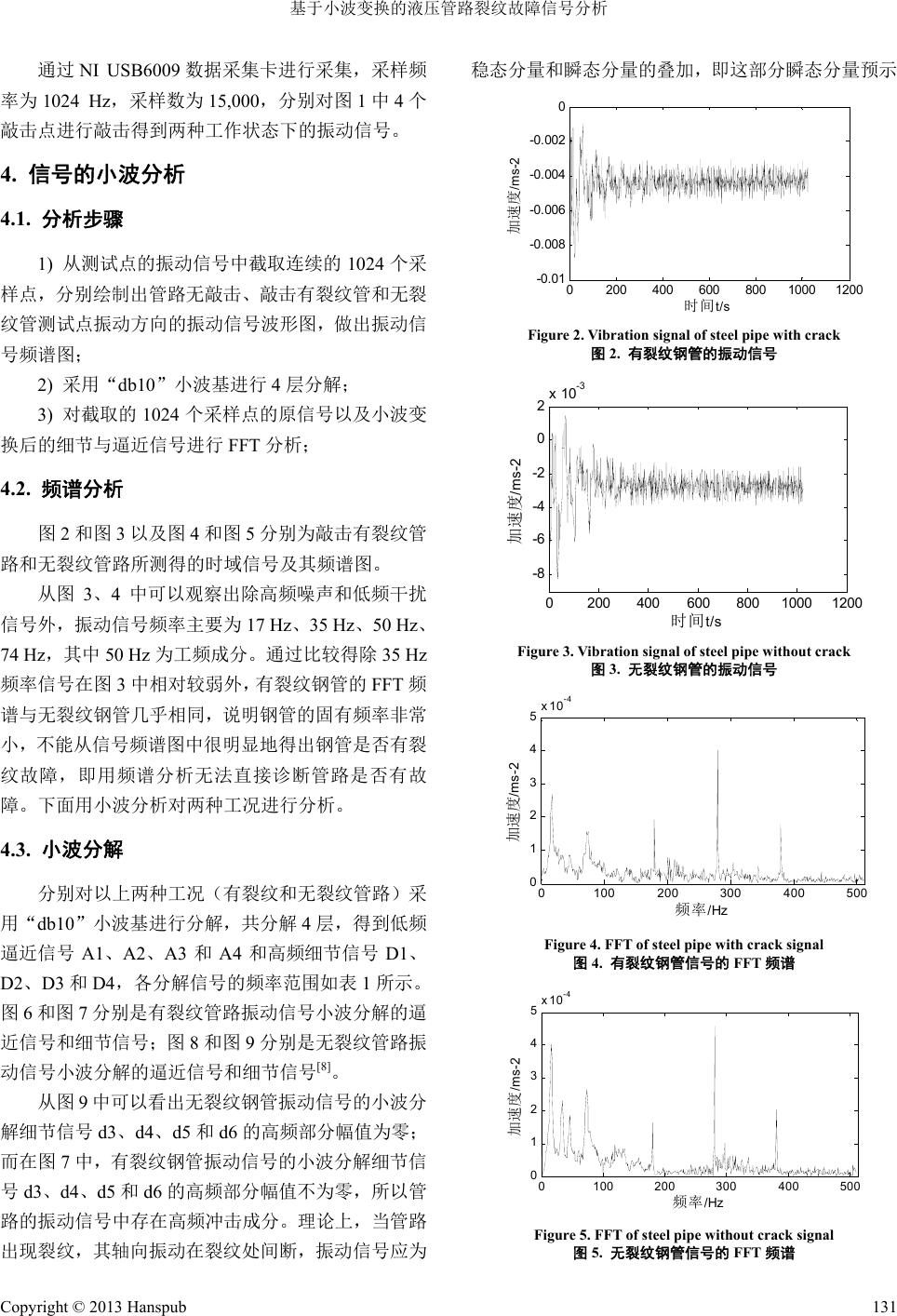

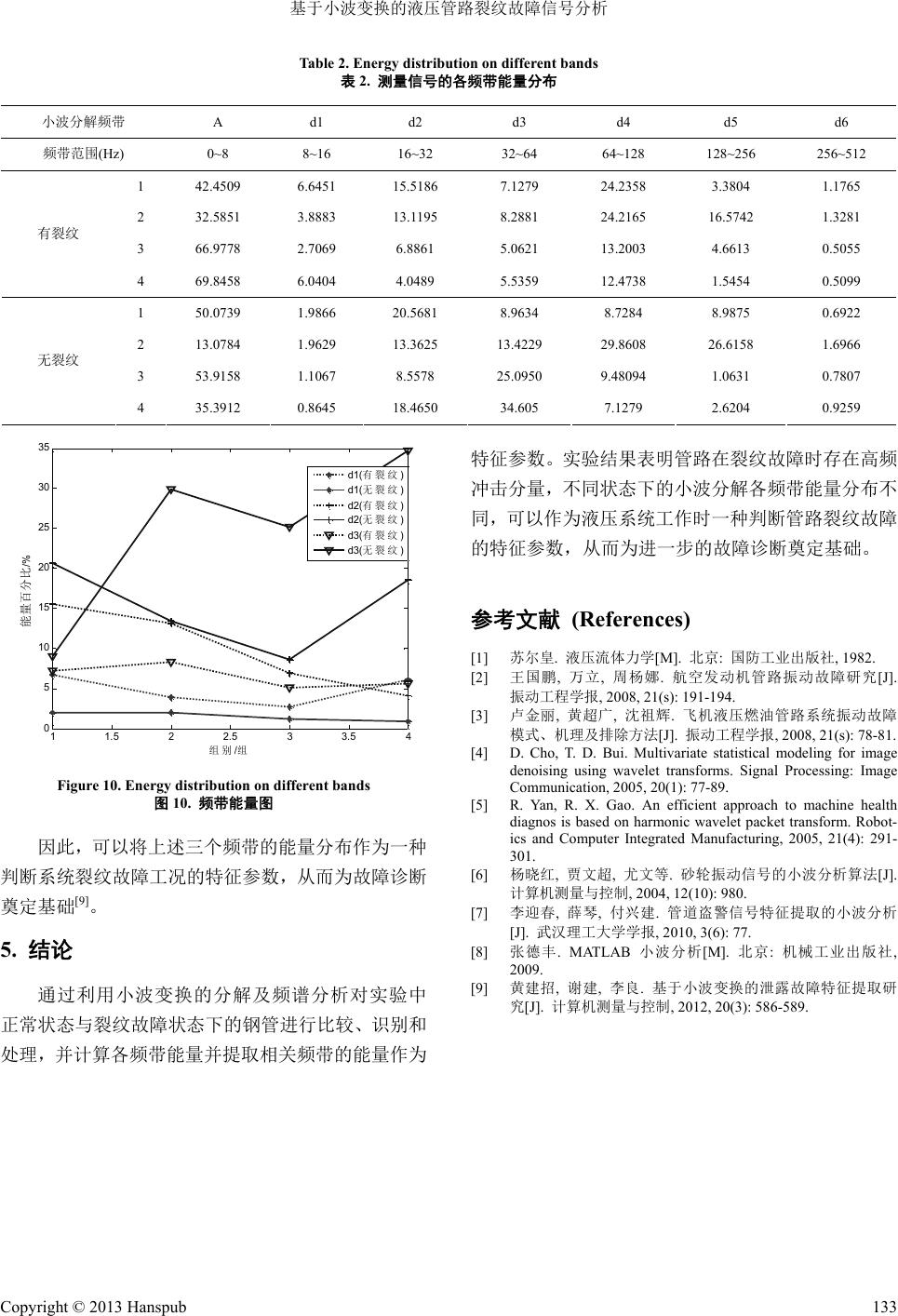

Applied Physics 应用物理, 2013, 3, 129-133 http://dx.doi.org/10.12677/app.2013.37025 Published Online September 2013 (http://www.hanspub.org/journal/app.html) Analysis of Hydraulic Pipeline Crack Fault Signal Based on Wavelet Tr ansform* Jinbo Du, Liping Wang#, Qingpeng Han College of Mechanical Engineering, Liaoning Science and Technology University, Anshan Email: #lpwang2k@163.com, wolaiye0310@163.com Received: Jul. 8th, 2013; revised: Jul. 16th, 2013; accepte d: Jul. 27th, 2013 Copyright © 2013 Jinbo Du et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unre- stricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: The test system is used to acquire data on hydraulic pipeline. With wavelet transform, characteristic pa- rametrs of energy distribution for acquired signal of hydraulic pipeline under normal and crack fault condition on dif- ferent bands are obtained, compared, identified and treated. Experimental results show that the signal with wavelet transform and energy distribution on different bands can be the identification and judgement basis for pipeline crack fault. Keywords: Hydraulic Pipeline; Test System; Data Acquisition; Wavelet Transform; Energy Distribution 基于小波变换的液压管路裂纹故障信号分析* 杜进波,王立萍#,韩清鹏 辽宁科技大学机械工程与自动化学院,鞍山 Email: #lpwang2k@163.com, wolaiye0310@163.com 收稿日期:2013 年7月8日;修回日期:2013 年7月16 日;录用日期:2013 年7月27 日 摘 要:利用测试系统对某液压设备的管路进行数据采集,对液压系统工作时管路在正常状态与裂纹故障状态 下采集到数据通过利用小波多分辨率分解得到各频带信号能量分布作为特征参数,进行分析比较、识别和处理。 实验结果表明:小波分解各频带信号和能量分布可以作为管路裂纹故障的识别和判断依据。 关键词:液压管路;测试系统;数据采集;小波;能量分布 1. 引言 液压系统是目前众多工程领域典型的动力支持 系统,它的工作品质和可靠性对整个工程结构系统的 安全运行起着至关重要的作用[1]。随着液压技术向高 速、高压、大功率的方向发展,液压系统中的冲击、 振动问题越来越受到人们的重视。液压管道的振动在 液压系统中是普遍存在的,任何一个液压系统局部振 动都会引起整个管道的振动。据统计,由液压系统管 路振动故障引起的事故频繁发生,例如某型号飞机发 动机由于振动异常检修,而在检修后的 2006 年8月 17 日飞行第三起落后发现高压油滤至柱塞泵控制附 件导管断裂[2];当某飞机开车 5 min左右,装在发动 机机匣上的液压泵 YB-20B 出口处的液压导管断裂漏 油,引起了一场严重火灾[3]。由此可见,液压系统管 路振动对液压系统安全的影响十分显著,分析液压系 统管路产生冲击和振动具有十分重要的意义。 液压管路振动具有突发瞬变性,是典型的非平稳 信号,传统的傅里叶频谱分析方法难于满足精度要 求,而小波变换则可对信号可按不同的频率通道用正 交小波基进行分解和重构,是分析此类信号的有效方 *基金项目:国家自然科学基金(No. 10972192)资助。 #通讯作者。 Copyright © 2013 Hanspub 129  基于小波变换的液压管路裂纹故障信号分析 法[4,5]。本文通过建立采集系统对实验中管路正常状态 和存在裂纹故障状态下测得的振动信号进行小波变 换分析,提取各频带能量特征,为液压管路故障诊断 提供了依据。 2. 小波变换及频带能量提取原理 2.1. 小波分解与重构 由小波分析的数学模型,设 2 tLR w , (表示平方可积的实数空间,即能量有限的信号 空间),其傅立叶变换为 。当 满足允许条 件: 2 LR w 2 d R w C w w (1) 时称 t 为一个小波母函数。将母函数 t 经 伸缩和平移后,就可以得到一个小波序列。 1 ,tb ab ta a 0;, aRba (2) 对于连续的情况,信号 f x的小波定义为: , 1 ,d , fR ab xb Wabfxx a a fx x (3) 式中: 为伸缩因子;为平移因子。 ab 对于离散情况,小波定义为: 2 ,22 jj jk t tk Z (4) 即取 2,2, , jj abkjk 对于任意的函数 2 f tLR的连续小波变换 为: , 12 ,, d fab R wabf tb afta t (5) 设 f 为待分解的振动信号, 、 k hk g kZ 分别 为小波函数的低通和高通滤波器系数,基于小波变换 的多分辨率分析将信号分解为: 12 12 1 2 1 2 kk nj jZ kk nj 同理可得信号重构的公式为: 2 2 1 *2 1 *2 njj jZ njj njZ H ah Gag a a 2 j Cl (7) 式中, 为原信号的低频逼近信息, 为原信号的 高频细节信息, 为小波分解层数[6]。 k n ck n d k 2.2. 小波变换各频带能量提取 设振动信号各频段 对应的能量为,总能量 为 ,则有: k Sk E E 22 2 2 , 111 0 1 () dmmm kk knkn kkk mk dc k ESttxdc EE n (8) 2 k k kZ ES n (9) 进一步得到各频带归一化的能量特征向量为[7]: 12 00 100% kk dd dc EE EE XEE EE (10) 3. 实验所用的信号测试系统 本次实验中采用敲击两根尺寸、材料完全相同的 钢管来模拟液压系统工作时所产生的振动,其中一根 管完好无损,测得的信号代表正常工作状态下的信 号;另一根切出宽度约4 mm的裂纹,测得信号代表 故障状态下的信号。 所采用的信号采集系统如图1所示,将压电加速 度传感器固定在钢管上,通过电荷放大器将信号放大 后经由采集卡进行采集转换,最后将数据存储到计算 机中,再由 MATLAB 程序对测得信号进行分析和处 理。 jn jZ cch dcg 1, 2,k jn (6) Figure 1. Data acquisition system 图1. 数据采集系统 Copyright © 2013 Hanspub 130  基于小波变换的液压管路裂纹故障信号分析 通过 NI USB6009数据采集卡进行采集,采样频 率为 1024 Hz,采样数为 15,000,分别对图 1中4个 敲击点进行敲击得到两种工作状态下的振动信号。 4. 信号的小波分析 4.1. 分析步骤 1) 从测试点的振动信号中截取连续的1024 个采 样点,分别绘制出管路无敲击、敲击有裂纹管和无裂 纹管测试点振动方向的振动信号波形图,做出振动信 号频谱图; 2) 采用“db10”小波基进行 4层分解; 3) 对截取的 1024个采样点的原信号以及小波变 换后的细节与逼近信号进行FFT 分析; 4.2. 频谱分析 图2和图 3以及图 4和图 5分别为敲击有裂纹管 路和无裂纹管路所测得的时域信号及其频谱图。 从图 3、4中可以观察出除高频噪声和低频干扰 信号外,振动信号频率主要为17 Hz、35 Hz、50 Hz、 74 Hz,其中 50 Hz为工频成分。通过比较得除 35 Hz 频率信号在图3中相对较弱外,有裂纹钢管的FFT 频 谱与无裂纹钢管几乎相同,说明钢管的固有频率非常 小,不能从信号频谱图中很明显地得出钢管是否有裂 纹故障,即用频谱分析无法直接诊断管路是否有故 障。下面用小波分析对两种工况进行分析。 4.3. 小波分解 分别对以上两种工况(有裂纹和无裂纹管路)采 用“db10”小波基进行分解,共分解4层,得到低频 逼近信号 A1、A2、A3 和A4 和高频细节信号 D1、 D2、D3 和D4,各分解信号的频率范围如表 1所示。 图6和图7分别是有裂纹管路振动信号小波分解的逼 近信号和细节信号;图 8和图 9分别是无裂纹管路振 动信号小波分解的逼近信号和细节信号[8]。 从图 9中可以看出无裂纹钢管振动信号的小波分 解细节信号d3、d4、d5 和d6 的高频部分幅值为零; 而在图 7中,有裂纹钢管振动信号的小波分解细节信 号d3、d4、d5 和d6 的高频部分幅值不为零,所以管 路的振动信号中存在高频冲击成分。理论上,当管路 出现裂纹,其轴向振动在裂纹处间断,振动信号应为 稳态分量和瞬态分量的叠加,即这部分瞬态分量预示 0200 400 600 80010001200 -0.01 -0.008 -0.006 -0.004 -0.002 0 时间 t/s 加速度 /ms-2 Figure 2. Vibration signal of steel pipe with crack 图2. 有裂纹钢管的振动信号 0200 400 6008001000 1200 -8 -6 -4 -2 0 2x 10 -3 时间 t/s 加速度 /ms-2 Figure 3. Vibration signal of steel pipe without crack 图3. 无裂纹钢管的振动信号 0100 200 300 400 50 0 0 1 2 3 4 5x 10 -4 加速度 /ms-2 频率 /Hz Figure 4. FFT of steel pipe with crack signal 图4. 有裂纹钢管信号的 FFT 频谱 0100 200300400 500 0 1 2 3 4 5x 10 -4 加速度 /ms-2 频率 /Hz Figure 5. FFT of steel pipe without crack signal 图5. 无裂纹钢管信号的 FFT 频谱 Copyright © 2013 Hanspub 131  基于小波变换的液压管路裂纹故障信号分析 Table 1. Frequency range of approximation and detail signal with wavelet transform 表1. 小波分解逼近信号与细节信号频率范围 逼近信号 频率范围(Hz) 细节信号 频率范围(Hz) A1 0~256 D1 256~512 A2 0~128 D2 128~256 A3 0~64 D3 64~128 A4 0~32 D4 32~64 A5 0~16 D5 16~32 A6 0~8 D6 8~16 00.2 0.4 0.60.81 -5 -4 -3 x 10 -3 a6 00.2 0.4 0.60.81 -6 -4 -2 x 10 -3 a5 00.2 0.4 0.60.81 -0.01 -0.005 0 a4 00.2 0.4 0.60.81 -0.01 -0.005 0 a3 00.2 0.4 0.60.81 -0.01 -0.005 0 a2 00.2 0.4 0.60.81 -0.01 -0.005 0 时间 /s a1 Figure 6. Approximation signal of steel pipe with crack 图6. 有裂纹钢管振动信号小波分解逼近信号 00.2 0.4 0.6 0.8 1 -1 0 1x 10 - 3 d6 00.2 0.4 0.6 0.8 1 -2 0 2x 10 -3 d5 00.2 0.4 0.6 0.8 1 -2 0 2x 10 -3 d4 00.2 0.4 0.6 0.8 1 -5 0 5x 10 -3 d3 00.2 0.4 0.6 0.81 -2 0 2x 10 -3 d2 00.2 0.4 0.6 0.81 -2 0 2x 10 -3 时间 /s d1 Figure 7. Detail signal of steel pipe with crack 图7. 有裂纹钢管振动信号小波分解细节信号 00.2 0.4 0.6 0.81 -3 -2 -1 x 10 -3 a6 00.2 0.4 0.6 0.81 -4 -2 0x 10 -3 a5 00.2 0.4 0.6 0.81 -0.01 0 0.01 a4 00.2 0.4 0.6 0.81 -0. 01 0 0. 01 a3 00.2 0.4 0.6 0.81 -0. 01 0 0. 01 a2 00.2 0.4 0.6 0.81 -0. 01 0 0. 01 时间 /s a1 Figure 8. Approximation signal of steel pipe without crack 图8. 无裂纹钢管振动信号小波分解逼近信号 00.2 0.4 0.6 0.81 -5 0 5x 10 -3 d6 00.2 0.4 0.6 0.81 -2 0 2x 10 -3 d5 00.2 0.4 0.6 0.81 -5 0 5x 10 -3 d4 00.2 0.4 0.6 0.81 -5 0 5x 10 -3 d3 00.2 0.4 0.6 0.81 -5 0 5x 10 -3 d2 00.2 0.4 0.6 0.81 -2 0 2x 10 -3 时间/s d1 Figure 9. Detail signal of steel pipe without crack 图9. 无裂纹钢管振动信号小波分解细节信号 着结构有损伤产生。而由于傅里叶变换没有局部化分 析信号的功能,所以这部分高频分量不能在频域中表 示出来;然而,通过小波分析可以把高频冲击量提取 出来,所以小波分析可以判断出管路是否存在裂纹。 计算 4组实验数据在分解后的 7个频带各自的能 量百分比,具体见表2。 取d1、d2 和d3 三个频带分析,以组别为横坐标, 以能量为纵坐标绘制曲线图,如图 10所示。从图 10 可以看出 d1 和d2 两个频带在钢管有裂纹情况下的能 量高于无裂纹情况下的能量,而频带d3 在钢管有裂 纹情况下的能量低于无裂纹情况下的能量。 Copyright © 2013 Hanspub 132  基于小波变换的液压管路裂纹故障信号分析 Copyright © 2013 Hanspub 133 Table 2. Energy distribution on different bands 表2. 测量信号的各频带能量分布 小波分解频带 A d1 d2 d3 d4 d5 d6 频带范围(Hz) 0~8 8~16 16~32 32~64 64~128 128~256 256~512 1 42.4509 6.6451 15.5186 7.1279 24.2358 3.3804 1.1765 2 32.5851 3.8883 13.1195 8.2881 24.2165 16.5742 1.3281 3 66.9778 2.7069 6.8861 5.0621 13.2003 4.6613 0.5055 有裂纹 4 69.8458 6.0404 4.0489 5.5359 12.4738 1.5454 0.5099 1 50.0739 1.9866 20.5681 8.9634 8.7284 8.9875 0.6922 2 13.0784 1.9629 13.3625 13.4229 29.8608 26.6158 1.6966 3 53.9158 1.1067 8.5578 25.0950 9.48094 1.0631 0.7807 无裂纹 4 35.3912 0.8645 18.4650 34.605 7.1279 2.6204 0.9259 11.5 22.5 33.5 4 0 5 10 15 20 25 30 35 组别/组 能量百分比 /% d1(有裂纹) d1(无裂纹) d2(有裂纹) d2(无裂纹) d3(有裂纹) d3(无裂纹) Figure 10. Energy distribution on different bands 图10. 频带能量图 因此,可以将上述三个频带的能量分布作为一种 判断系统裂纹故障工况的特征参数,从而为故障诊断 奠定基础[9]。 5. 结论 通过利用小波变换的分解及频谱分析对实验中 正常状态与裂纹故障状态下的钢管进行比较、识别和 处理,并计算各频带能量并提取相关频带的能量作为 特征参数。实验结果表明管路在裂纹故障时存在高频 冲击分量,不同状态下的小波分解各频带能量分布不 同,可以作为液压系统工作时一种判断管路裂纹故障 的特征参数,从而为进一步的故障诊断奠定基础。 参考文献 (References) [1] 苏尔皇. 液压流体力学[M]. 北京: 国防工业出版社, 1982. [2] 王国鹏, 万立, 周杨娜. 航空发动机管路振动故障研究[J]. 振动工程学报, 2008, 21(s): 191-194. [3] 卢金丽, 黄超广, 沈祖辉. 飞机液压燃油管路系统振动故障 模式、机理及排除方法[J]. 振动工程学报, 2008, 21(s): 78-81. [4] D. Cho, T. D. Bui. Multivariate statistical modeling for image denoising using wavelet transforms. Signal Processing: Image Communication, 2005, 20(1): 77-89. [5] R. Yan, R. X. Gao. An efficient approach to machine health diagnos is based on harmonic wavelet packet transform. Robot- ics and Computer Integrated Manufacturing, 2005, 21(4): 291- 301. [6] 杨晓红, 贾文超, 尤文等. 砂轮振动信号的小波分析算法[J]. 计算机测量与控制, 2004, 12(10): 980. [7] 李迎春, 薛琴, 付兴建. 管道盗警信号特征提取的小波分析 [J]. 武汉理工大学学报, 2010, 3(6): 77. [8] 张德丰. MATLAB小波分析[M]. 北京: 机械工业出版社, 2009. [9] 黄建招, 谢建, 李良. 基于小波变换的泄露故障特征提取研 究[J]. 计算机测量与控制, 2012, 20(3): 586-589. |