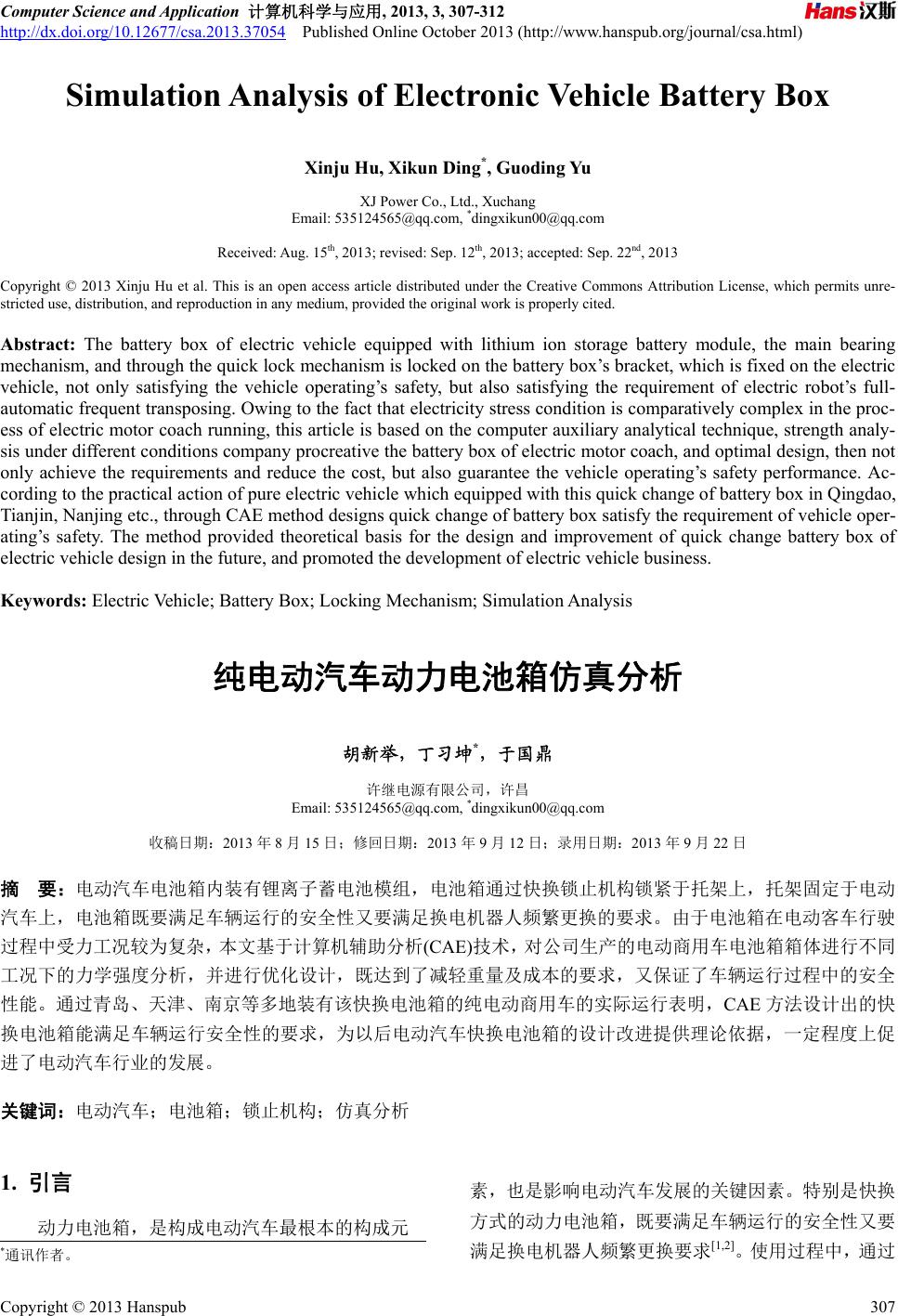

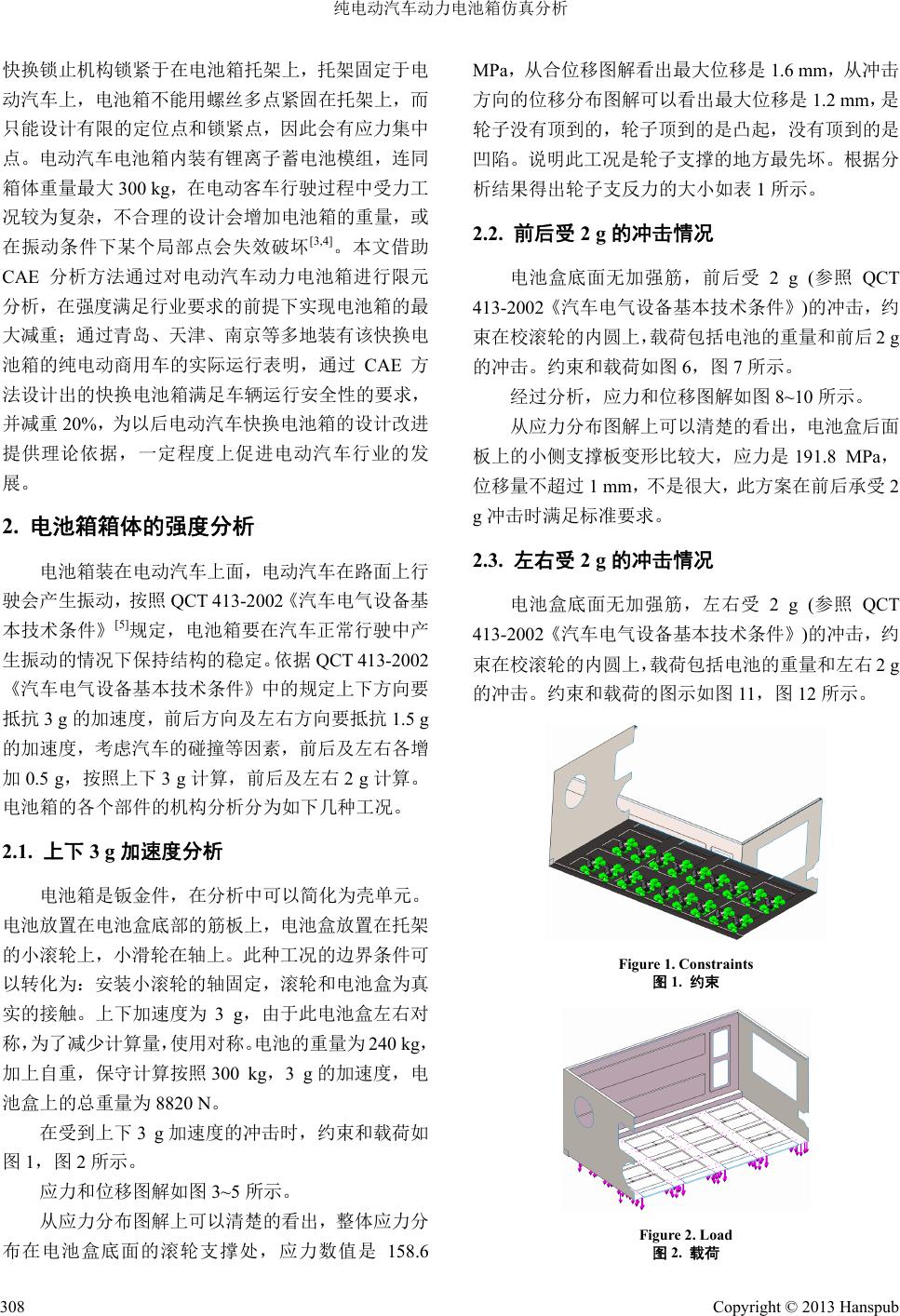

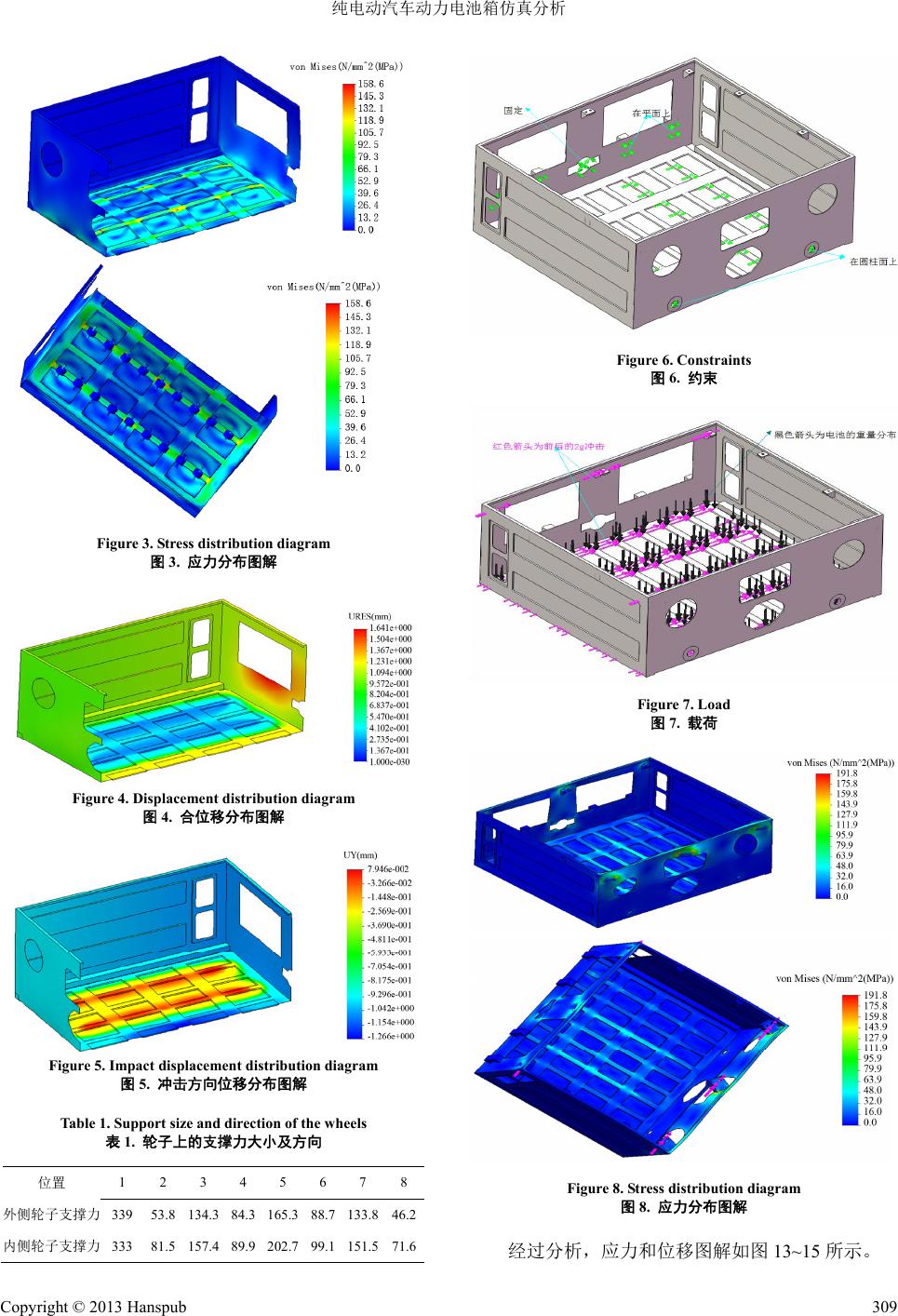

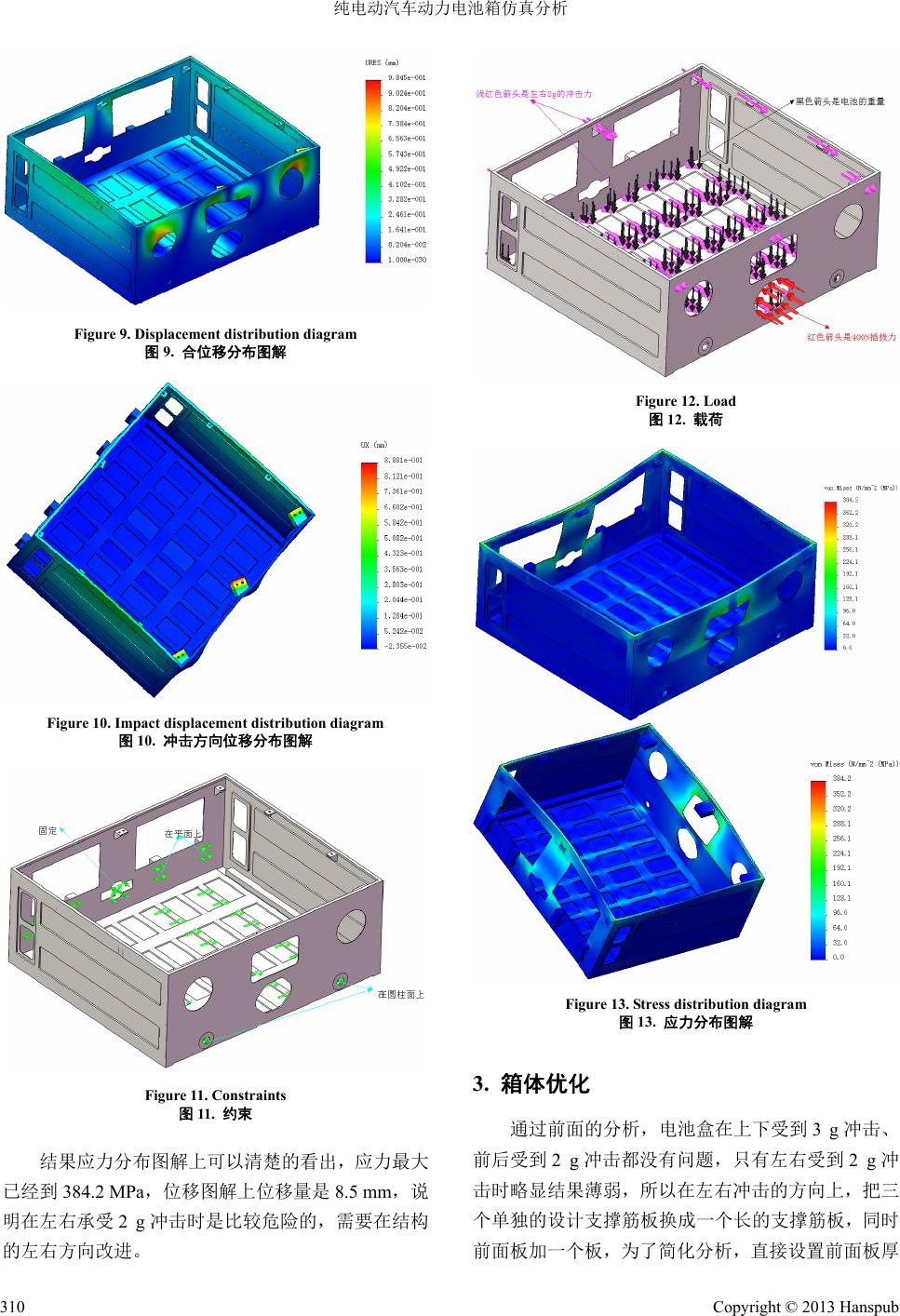

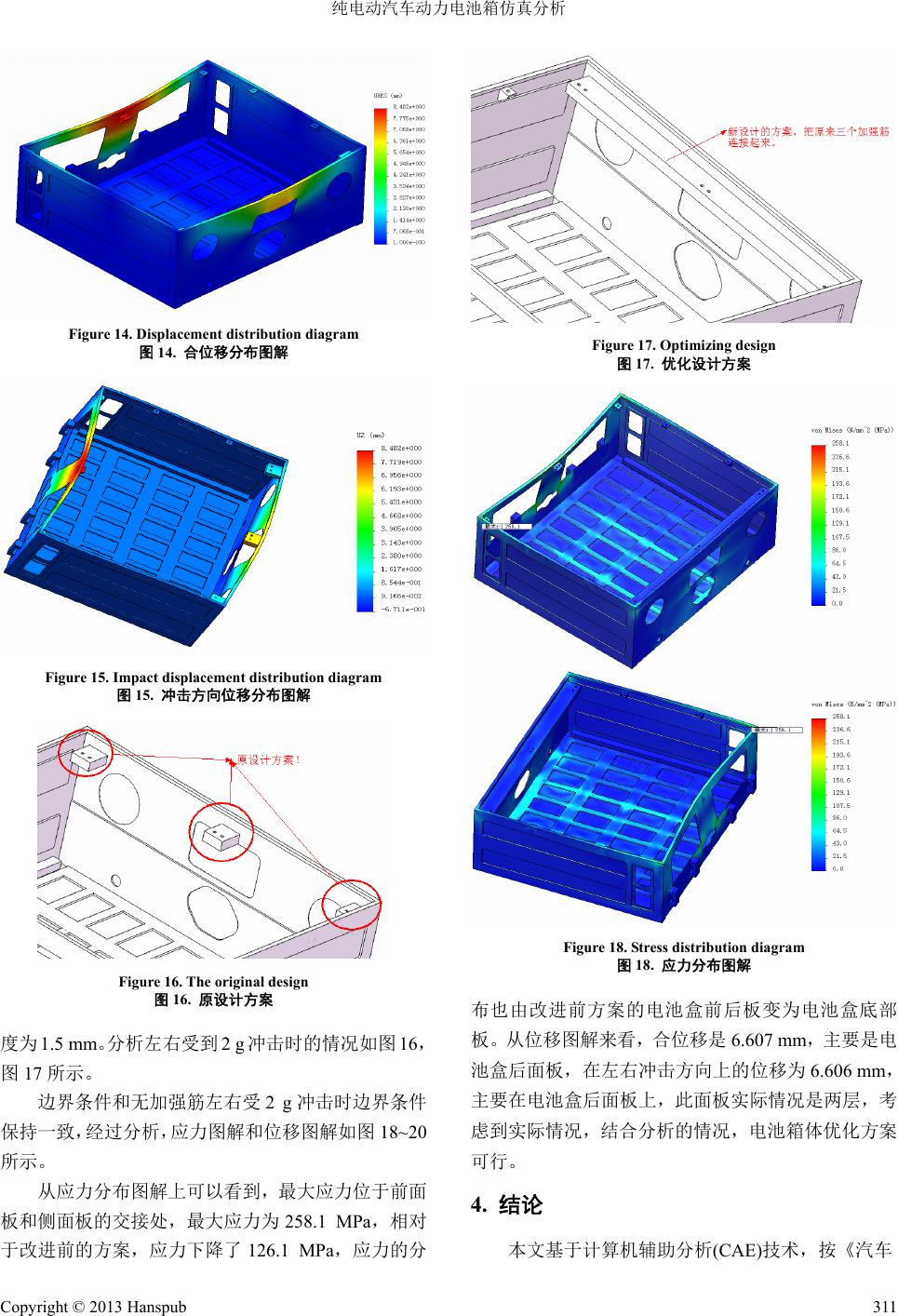

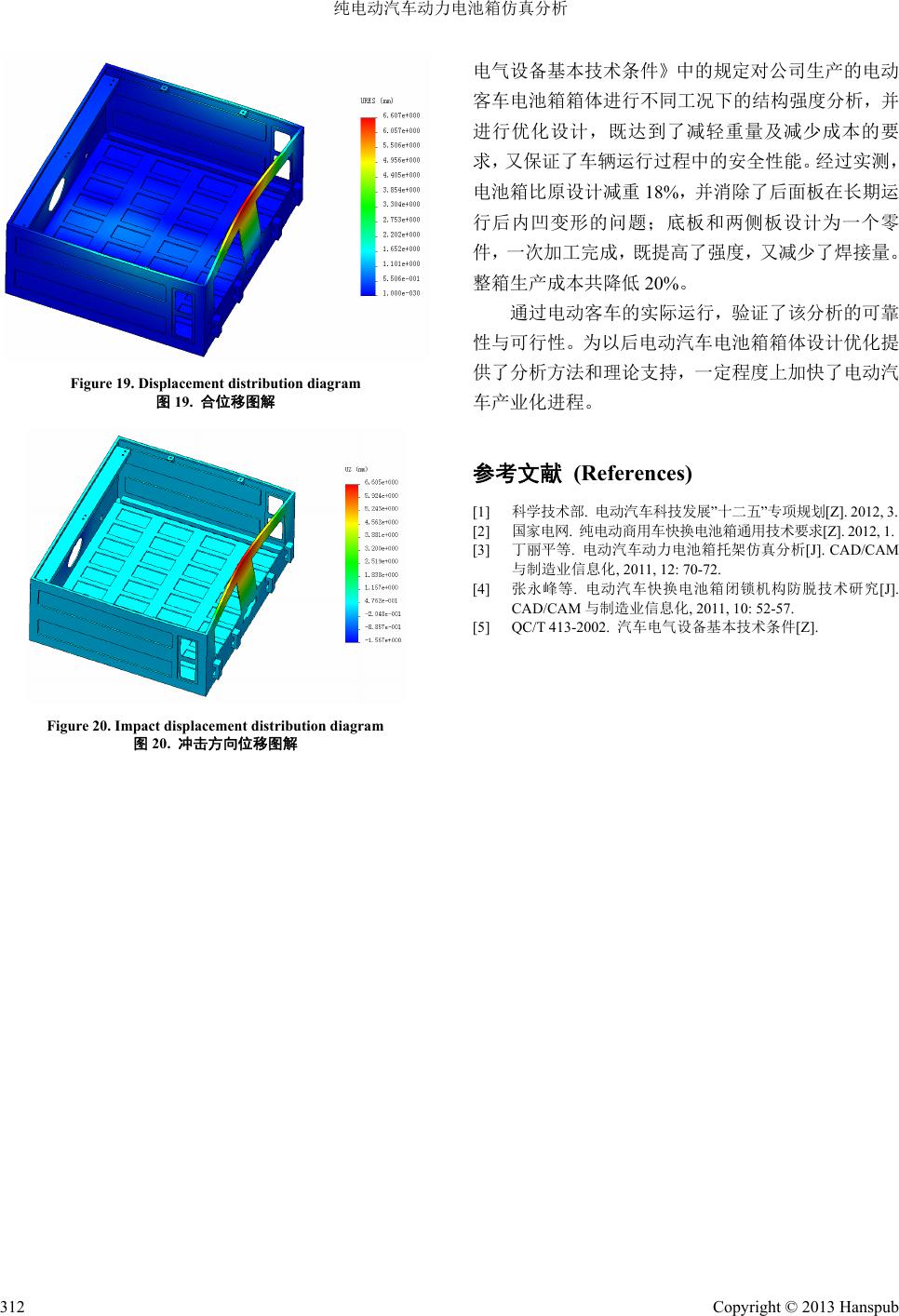

Computer Science and Application 计算机科学与应用, 2013, 3, 307-312 http://dx.doi.org/10.12677/csa.2013.37054 Published Online October 2013 (http://www.hanspub.org/journal/csa.html) Simulation Analysis of Electronic Vehicle Battery Box Xinju Hu, Xikun Ding*, Guoding Yu XJ Power Co., Ltd., Xuchang Email: 535124565@qq.com, *dingxikun00@qq.com Receiv ed: Aug . 15th, 2013; revised: Sep. 12th, 2013; accepted: Sep. 22nd, 2013 Copyright © 2013 Xinju Hu et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unre- stricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: The battery box of electric vehicle equipped with lithium ion storage battery module, the main bearing mechanism, and through th e quick lock mechanism is locked on the battery bo x’s bracket, which is fixed on the electric vehicle, not only satisfying the vehicle operating’s safety, but also satisfying the requirement of electric robot’s full- automatic frequent transposing. Owing to the fact that electricity stress con dition is comparativ ely complex in the proc- ess of electric motor coach running, this article is based on the computer auxiliary analytical technique, strength analy- sis under different conditions company procreative the battery box of electric motor coach , and optimal design, then not only achieve the requirements and reduce the cost, but also guarantee the vehicle operating’s safety performance. Ac- cording to the practical action of pure electric vehicle which equipped with this quick change of battery box in Qingdao, Tianjin, Nanjing etc., through CAE method designs quick change of battery box satisfy the requirement of vehicle oper- ating’s safety. The method provided theoretical basis for the design and improvement of quick change battery box of electric vehicle design in the future, and promoted the development of electric vehicle business. Keywords: Electric Vehicle; Battery Box; Locking Mechanism; Simulation Analysis 纯电动汽车动力电池箱仿真分析 胡新举,丁习坤*,于国鼎 许继电源有限公司,许昌 Email: 535124565@qq.com, *dingxikun00@qq.com 收稿日期:2013 年8月15 日;修回日期:2013 年9月12 日;录用日期:2013 年9月22 日 摘 要:电动汽车电池箱内装有锂离子蓄电池模组,电池箱通过快换锁止机构锁紧于托架上,托架固定于电动 汽车上,电池箱既要满足车辆运行的安全性又要满足换电机器人频繁更换的要求。由于电池箱在电动客车行驶 过程中受力工况较为复杂,本文基于计算机辅助分析(CAE)技术,对公司生产的电动商用车电池箱箱体进行不同 工况下的力学强度分析,并进行优化设计,既达到了减轻重量及成本的要求,又保证了车辆运行过程中的安全 性能。通过青岛、天津、南京等多地装有该快换电池箱的纯电动商用车的实际运行表明,CAE 方法设计出的快 换电池箱能满足车辆运行安全性的要求,为以后电动汽车快换电池箱的设计改进提供理论依据,一定程度上促 进了电动汽车行业的发展。 关键词:电动汽车;电池箱;锁止机构;仿真分析 1. 引言 动力电池箱,是构成电动汽车最根本的构成元 素,也是影响电动汽车发展的关键因素。特别是快换 方式的动力电池箱,既要满足车辆运行的安全性又要 满足换电机器人频繁更换要求[1,2]。使用过程中,通过 *通讯作者。 Copyright © 2013 Hanspub 307  纯电动汽车动力电池箱仿真分析 快换锁止机构锁紧于在电池箱托架上,托架固定于电 动汽车上,电池箱不能用螺丝多点紧固在托架上,而 只能设计有限的定位点和锁紧点,因此会有应力集中 点。电动汽车电池箱内装有锂离子蓄电池模组,连同 箱体重量最大 300 kg,在电动客车行驶过程中受力工 况较为复杂,不合理的设计会增加电池箱的重量,或 在振动条件下某个局部点会失效破坏[3,4]。本文借助 CAE 分析方法通过对电动汽车动力电池箱进行限元 分析,在强度满足行业要求的前提下实现电池箱的最 大减重;通过青岛、天津、南京等多地装有该快换电 池箱的纯电动商用车的实际运行表明,通过 CAE 方 法设计出的快换电池箱满足车辆运行安全性的要求, 并减重 20%,为以后电动汽车快换电池箱的设计改进 提供理论依据,一定程度上促进电动汽车行业的发 展。 2. 电池箱箱体的强度分析 电池箱装在电动汽车上面,电动汽车在路面上行 驶会产生振动,按照 QCT 413-2002《汽车电气设备基 本技术条件》[5]规定,电池箱要在汽车正常行驶中产 生振动的情况下保持结构的稳定。依据 QCT 413-2002 《汽车电气设备基本技术条件》中的规定上下方向要 抵抗 3 g的加速度,前后方向及左右方向要抵抗 1.5 g 的加速度,考虑汽车的碰撞等因素,前后及左右各增 加0.5 g,按照上下 3 g计算,前后及左右 2 g计算。 电池箱的各个部件的机构分析分为如下几种工况。 2.1. 上下3 g加速度分析 电池箱是钣金件,在分析中可以简化为壳单元。 电池放置在电池盒底部的筋板上,电池盒放置在托架 的小滚轮上,小滑轮在轴上。此种工况的边界条件可 以转化为:安装小滚轮的轴固定,滚轮和电池盒为真 实的接触。上下加速度为 3 g,由于此电池盒左右对 称,为了减少计算量,使用对称。电池的重量为 240 kg, 加上自重,保守计算按照 300 kg,3 g的加速度,电 池盒上的总重量为 8820 N。 在受到上下 3 g加速度的冲击时,约束和载荷如 图1,图 2所示。 应力和位移图解如图 3~5 所示。 从应力分布图解上可以清楚的看出,整体应力分 布在电池盒底面的滚轮支撑处,应力数值是 158.6 MPa,从合位移图解看出最大位移是 1.6 mm,从冲击 方向的位移分布图解可以看出最大位移是 1.2 mm,是 轮子没有顶到的,轮子顶到的是凸起,没有顶到的是 凹陷。说明此工况是轮子支撑的地方最先坏。根据分 析结果得出轮子支反力的大小如表1所示。 2.2. 前后受 2 g的冲击情况 电池盒底面无加强筋,前后受 2 g (参照 QCT 413-2002《汽车电气设备基本技术条件》)的冲击,约 束在校滚轮的内圆上,载荷包括电池的重量和前后 2 g 的冲击。约束和载荷如图 6,图 7所示。 经过分析,应力和位移图解如图8~10所示。 从应力分布图解上可以清楚的看出,电池盒后面 板上的小侧支撑板变形比较大,应力是 191.8 MPa, 位移量不超过 1 mm,不是很大,此方案在前后承受 2 g冲击时满足标准要求。 2.3. 左右受 2 g的冲击情况 电池盒底面无加强筋,左右受 2 g (参照 QCT 413-2002《汽车电气设备基本技术条件》)的冲击,约 束在校滚轮的内圆上,载荷包括电池的重量和左右 2 g 的冲击。约束和载荷的图示如图11,图 12 所示。 Figure 1. Constraints 图1. 约束 Figure 2. Load 图2. 载荷 Copyright © 2013 Hanspub 308  纯电动汽车动力电池箱仿真分析 Figure 3. Stress distribution diagram 图3. 应力分布图解 Figure 4. Displacement distribution diagram 图4. 合位移分布图解 Figure 5. Impact displacement distribution diagram 图5. 冲击方向位移分布图解 Table 1. Support size and direction of the wheels 表1. 轮子上的支撑力大小及方向 位置 1 2 3 4 5 6 7 8 外侧轮子支撑力 339 53.8 134.3 84.3 165.3 88.7 133.8 46.2 内侧轮子支撑力 333 81.5 157.4 89.9 202.7 99.1 151.5 71.6 Figure 6. Constraints 图6. 约束 Figure 7. Load 图7. 载荷 Figure 8. Stress distribution diagram 图8. 应力分布图解 经过分析,应力和位移图解如图13~15所示。 Copyright © 2013 Hanspub 309  纯电动汽车动力电池箱仿真分析 Figure 9. Displacement distribution diagram 图9. 合位移分布图解 Figure 10. Impact displacement distribution diagram 图10. 冲击方向位移分布图解 Figure 11. Constraints 图11. 约束 结果应力分布图解上可以清楚的看出,应力最大 已经到 384.2 MPa,位移图解上位移量是 8.5 mm,说 明在左右承受 2 g冲击时是比较危险的,需要在结构 的左右方向改进。 Figure 12. Load 图12. 载荷 Figure 13. Stress distribution diagram 图13. 应力分布图解 3. 箱体优化 通过前面的分析,电池盒在上下受到 3 g冲击、 前后受到 2 g 冲击都没有问题,只有左右受到 2 g冲 击时略显结果薄弱,所以在左右冲击的方向上,把三 个单独的设计支撑筋板换成一个长的支撑筋板,同时 前面板加一个板,为了简化分析,直接设置前面板厚 Copyright © 2013 Hanspub 310  纯电动汽车动力电池箱仿真分析 Figure 14. Displacement distribution diagram 图14. 合位移分布图解 Figure 15. Impact displacement distribution diagram 图15. 冲击方向位移分布图解 Figure 16. The original design 图16. 原设计方案 度为 1.5 mm。分析左右受到2 g冲击时的情况如图 16, 图17 所示。 边界条件和无加强筋左右受 2 g冲击时边界条件 保持一致,经过分析,应力图解和位移图解如图 18~20 所示。 从应力分布图解上可以看到,最大应力位于前面 板和侧面板的交接处,最大应力为 258.1 MPa,相对 于改进前的方案,应力下降了 126.1 MPa,应力的分 Figure 17. Optimizing design 图17. 优化设计方案 Figure 18. Stress distribution diagram 图18. 应力分布图解 布也由改进前方案的电池盒前后板变为电池盒底部 板。从位移图解来看,合位移是 6.607 mm,主要是电 池盒后面板,在左右冲击方向上的位移为 6.606 mm, 主要在电池盒后面板上,此面板实际情况是两层,考 虑到实际情况,结合分析的情况,电池箱体优化方案 可行。 4. 结论 本文基于计算机辅助分析(CAE)技术,按《汽车 Copyright © 2013 Hanspub 311  纯电动汽车动力电池箱仿真分析 Copyright © 2013 Hanspub 312 电气设备基本技术条件》中的规定对公司生产的电动 客车电池箱箱体进行不同工况下的结构强度分析,并 进行优化设计,既达到了减轻重量及减少成本的要 求,又保证了车辆运行过程中的安全性能。经过实测, 电池箱比原设计减重 18%,并消除了后面板在长期运 行后内凹变形的问题;底板和两侧板设计为一个零 件,一次加工完成,既提高了强度,又减少了焊接量。 整箱生产成本共降低 20%。 通过电动客车的实际运行,验证了该分析的可靠 性与可行性。为以后电动汽车电池箱箱体设计优化提 供了分析方法和理论支持,一定程度上加快了电动汽 车产业化进程。 Figure 19. Displacement distribution diagram 图19. 合位移图解 参考文献 (References) [1] 科学技术部. 电动汽车科技发展”十二五”专项规划[Z]. 2012, 3. [2] 国家电网. 纯电动商用车快换电池箱通用技术要求[Z]. 2012, 1. [3] 丁丽平等. 电动汽车动力电池箱托架仿真分析[J]. CAD/CAM 与制造业信息化, 2011, 12: 70-72. [4] 张永峰等. 电动汽车快换电池箱闭锁机构防脱技术研究[J]. CAD/CAM 与制造业信息化, 2011, 10: 52-57. [5] QC/T 413-2002. 汽车电气设备基本技术条件[Z]. Figure 20. Impact displacement distribution diagram 图20. 冲击方向位移图解 |