Material Sciences

Vol.05 No.03(2015), Article ID:15341,6

pages

10.12677/MS.2015.53020

Study on Formation Mechanism of Black Stripe on the Surface of Aluminum Alloy Sheet and Its Prevention Measure

Yanfa Li1, Qingsong Dai2,3, Jiangyu Li1, Yunlai Deng2,3

1Guangxi Liuzhou Yinhai Aluminum Co., Ltd, Liuzhou Guangxi

2School of Materials Science and Engineering, Central South University, Changsha Hunan

3Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education, Central South University, Changsha Hunan

Email: dai19890206@sin.com

Received: May 4th, 2015; accepted: May 22nd, 2015; published: May 29th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

SEM and EDS were used to analyze the black stripe area, normal surface area and core layer of aluminum alloy sheet in this paper, and the Formation mechanism of black stripe on the surface of aluminum alloy has been ascertained from the analysis results. Aluminum powder had been gathered when it was not completely cleaned, then the agglomerated aluminum power had been pressed into the surface of aluminum, as a consequence, the surface of the sheet was destroyed; the micro crack formed in the rolling direction; organic carbon of emulsion would penetrate into the micro cracks and it was not easy to be washed; at last, it showed black stripe defect on the vision. Process parameters should be set reasonably in the manufacturing process and emulsion should be ensured effectively in order to reduce the discharge of aluminum powder and reduce the adverse influence on surface quality.

Keywords:Aluminum Alloy, Black Stripe, Formation Mechanism, Prevention Measure

铝合金板面黑条纹形成机理研究及其预防措施

李严法1,戴青松2,3,李江宇1,邓运来2,3

1广西柳州银海铝业股份有限公司,广西 柳州

2中南大学材料科学与工程学院,湖南 长沙

3中南大学有色金属材料科学与工程教育部重点试验室,湖南 长沙

Email: dai19890206@sin.com

收稿日期:2015年5月4日;录用日期:2015年5月22日;发布日期:2015年5月29日

摘 要

利用扫描电镜、能谱仪对铝合金表面黑条纹区域、表面正常区域、板材中心层进行了形貌检测与能谱分析,实验结果表明:铝合金板面黑条纹缺陷形成的机理是板面清洗不完全的铝粉聚集在一起,在轧制过程压入了铝材表面,并沿轧向破坏表层形成微裂纹,乳液中的有机物碳化将渗入微裂纹中且不易被清洗掉,在视觉上表现为板面黑条纹缺陷。生产中应合理设置工艺参数,同时确保乳液有效,以减少铝粉的产生量,降低铝粉对表面质量的不利影响。

关键词 :铝合金,黑条纹,形成机理,预防措施

1. 引言

铝合金经过一定表面处理后外表美观,可用于各种外观件与内饰件,如幕墙板、天花吊顶、电器面板、数码产品外壳等。但装饰用品对材料表面质量要求较高,而铝材表面处理后的质量受铝材原始表面质量影响较大,因此要求铝板带材加工企业生产的铝材带材具有较高表面质量[1] [2] 。目前,我国诸多铝板带材加工企业中普遍存在沿轧向伸长的板面黑条纹缺陷,冷轧板尤为突出,严重影响了铝板带材深加工后的外观质量 [3] [4] 。本文将以一种表面出现大量黑条纹的Al-Mg-Mn合金为材料,通过扫描电镜、能谱仪等仪器设备对材料表面黑条纹区域、表面正常区域、板材中心层进行形貌与能谱检测与分析,对铝合金板面黑条纹缺陷形成的机理进行研究,并提出了预防措施。

2. 实验方法

首先对板材表面的黑条纹(未进行清洗)进行能谱分析,确定铝板面黑条纹位置的化学成分;再将试样先用酒精对试样进行清洗,将酒精清洗后的试样用超声波振动清洗,以去除试样表面的油品,对清洗后的板材表层黑条纹区域、表层正常区域、板材中心层进行形貌与能谱检测,再做对比分析,以确定黑条纹缺陷的形成机理。

为确保组织检测时能准确找到黑条纹位置,用硬度测试机在黑条纹两端打点标记,对未清洗的表面黑条纹试样进行喷金处理,以提高试样导电性,使未清洗的板材黑条纹能谱检测能够顺利进行。板材中心层形貌与能谱检测过程时,先用牙托粉和PVC管对切取的试样进行冷镶,然后将镶好的样品依次采用320#、600#、1200#的水磨砂纸进行水磨,再用1400#的金相砂纸水磨至样品光亮无深划痕时,最后进行机械抛光。

实验过程中试样形貌检测设备采用型号为FEI Quanta-200的背散射扫描电镜,试样能谱分析采用型号为GENESIS 60S的能谱仪。

3. 实验结果

3.1. 未清洗的表层黑条纹区域能谱

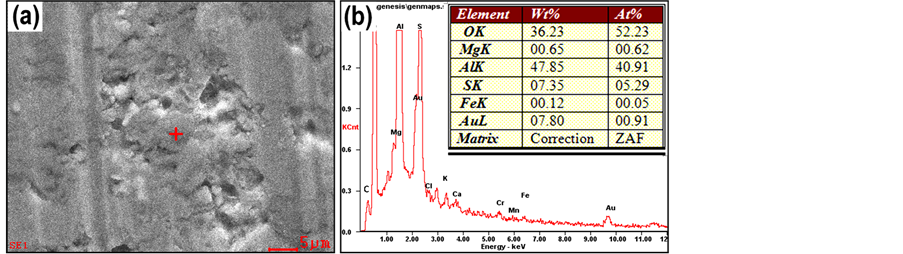

图1为未经清洗的铝板材黑条纹区域EDS检测结果,从检测结果可知黑条纹处含有大量的S、O及少量C、Cl等飞金属元素,同时也检测到了Al、Mg、Fe、Au、Mn、Cr、Ca等金属元素。

Al-Mg-Mn铝合金中不含非金属元素,根据铝板带材的实际生产流程,S、O、C、Cl等非金属元素可能来自乳化液,Al、Mg、Mn、Fe为合金自身元素,因为试样制备过程中进行了喷金处理,因此检测到了Au元素,Cr、Ca含量较少,其来源还有待分析。

3.2. 清洗后的表层黑条纹区域形貌与能谱

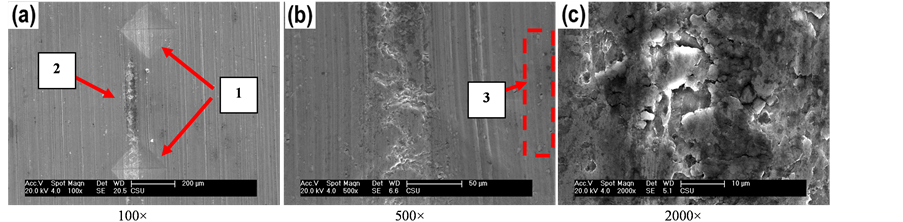

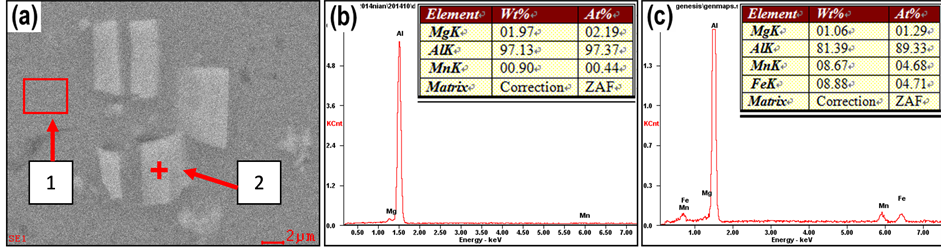

图2为表层黑条纹区域形貌检测结果,放到倍数为100~2000倍,图(a)中1为用硬度机做的标记点,2为黑条纹。结合形貌照片(a)与(b)可以看出黑条纹宽约35 μm,沿轧向延伸,长度约为300 μm,从(c)可知,黑条纹放大2000倍后呈层状剥落形貌,同时有大量细小颗粒压人,此外,如图(b)内区域3所示,在黑条纹附近有许多μm级细小颗粒粘着与表面。

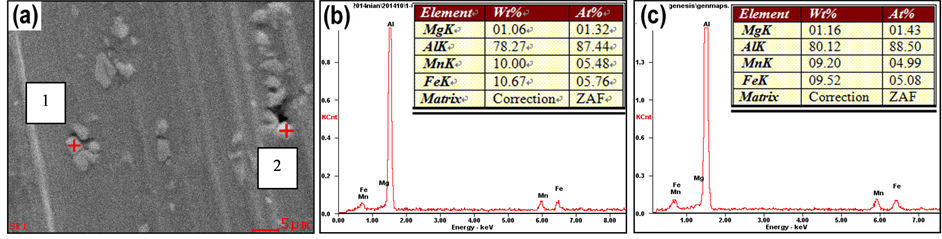

图3为表面黑条纹区域及附近颗粒的能谱检测结果,检测点1处于黑条纹区域,检测结果如图(b)所示;检测点2为黑条纹附近颗粒物,检测结果如图(c)所示。在检测点1处检测到了Al、Mg、O,并发现了C的谱峰(含量极少),在检测点2处检测到了Al、Mg、O,但2处的O含量明显低于1处,从检测点1与2的能谱可以判定黑条纹区域及其附近颗粒为轧制过程中脱落的铝粉,即氧化铝,两检测点都检测到了Mg,这是因为Mg以合金元素溶于材料中,因此检测到了Mg,此外也不排除熔炼过程中因极易氧化Mg氧化形成氧化镁漂浮在熔体表面,进而在后续的生产中残留在表面,轧制过程中氧化铝铝粉的同时也存在少量的氧化镁。

Figure 1. Morphology of black stripe

图1. 黑条纹成分

Figure 2. Morphology of black stripe

图2. 黑条纹形貌

Figure 3. Energy spectrum analysis of black stripe

图3. 黑条纹能谱分析

3.3. 清洗后的表层正常区域形貌与能谱

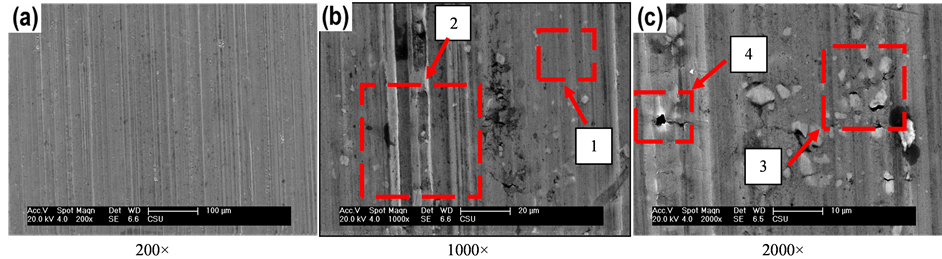

图4为表层正常区域形貌照片,放到倍数为200~2000倍。区域1为无任务缺陷与颗粒;区域2内存在沿轧向延伸的条纹,但不放大的情况下肉眼观察不到任何缺陷,因此可以判定是轧制痕(辊痕);区域3内存在大量1~3 μm尺寸的块状颗粒,但区域3内的颗粒在形貌上与黑条纹位置附近的颗粒(如图2(b)中区域3及图3(a)中点2所示)存在很大差别;区域4内存在黑洞,从其形貌上观测可以判定是第二相脱落,从区域4中的第二相脱落所留下的孔洞可以判定区域3中块状颗粒为材料第二相,而不是轧制过程中脱落的铝粉。

图5为表面正常区域块状颗粒能谱检测结果,检测点1检测结果如图(b)所示,检测点2检测结果如图(c)所示。检测点1与2中元素种类一致,均为Al、Fe、Mn、Mg,未发现O,且各元素含量相差不大,Fe/Mn接近1,这说明正常区域附近块状颗粒物为自身第二相,这与形貌检测结果相符合。

3.4. 中心层形貌与能谱

图6为板材中心层形貌照片,放到倍数为200~2000倍。从照片中可以看出试样中心层存在大量尺寸为1~5 μm的块状第二相,第二相形貌与表层正常区域第二相形貌接近,但中心层第二相比表层正常区域第二相尺寸相对更大,形状更呈块状。

图7为板材中心层基体与第二相能谱检测结果,基体检测点1检测结果如图(b)所示,第二相检测点2检测结果如图(c)所示。基体中主要含量Mn、Mg、Al,检测点2元素种类正常表面第二相一致,含量也相近,Fe/Mn同样接近1,这进一步证明了正常区域块状颗粒为材料自身第二相。

4. 讨论与分析

铝板带材轧制生产过程中,当轧辊与板材表面直接接触时摩擦力将明显增大,当摩擦力大于铝板表层铝与铝的结合力时,表层部分铝将以铝粉的形式脱离铝板材,并附着在铝板表面 [5] [6] 。乳化液在铝板带材冷轧中起重要作用,一方面具有润滑作用,乳化液受热油水分离后将在轧辊与板材之间形成油膜,减小摩擦,避免轧辊粘铝,减少铝粉的产生。另一方面乳化液具有冷却作用,增强铝基结合能力,减少铝粉的产生。此外,乳化液具有洗涤作用,带走铝板表面残留的油污、铝粉等。如果轧制过程乳化液失效,铝粉含量将大量增加,并对铝板材表面形成破坏 [7] [8] 。

如图1所示,未经清洗的表面黑条纹中含有大量的S、O等非金属元素,而从图3可清洗非经常元素基本消失,这是因为试样在检测前已进行了酒精清洗与超声波清洗,对比分析说明非金属元素是外来物,最有可能来自乳化液。从图3可知,在黑条纹区域及附近细小颗粒物的能谱检测中均发现大量Al、O和少量Mg,在黑条纹处还检测到了极少量的C,图3中两个检测点的Mg含量与图7中基体Mg含量

Figure 4. Morphology of normal position

图4. 正常区域形貌

Figure 5. Energy spectrum analysis of normal position

图5. 正常区域能谱分析

Figure 6. Morphology of core layer

图6. 中心层形貌

Figure 7. Energy spectrum analysis of core layer

图7. 中心层能谱分析

接近,这说明黑条纹附近的μm级细小颗粒物及压入在黑条纹区域内的颗粒物均为氧化铝,其中的C元素应为乳液中的有机物。从图4~7可知表层正常区域内的块状颗粒物与中心层块状颗粒物成分种类一致,含量接近,可判断其为合金内部第二相,表层正常区域内第二相的尺寸稍小于中心层,形貌上相对圆润,这是因为表层第二相在轧制过程中受到了轧辊的作用,起到压碎与打磨作用,使得第二相尺寸变形,且更加圆润。从肉眼对表层正常区域的观测来看,表层第二相的存在与脱落并未对板材板面质量造成影响。

通过对比分析未清洗的铝板材黑条纹原始成分及清洗后的板材黑条纹区域、表层正常区域、中心层区域的形貌与能谱检测结果,可以判定铝合金板面黑条纹缺陷形成的机理是:轧制过程中板材有大量铝粉脱落,而乳液清洗不完全,导致板面残留较多铝粉颗粒,当氧化铝颗粒聚集在一起时,在后续的轧制过程中将压入铝材表面,并沿轧向破坏表层形成微裂纹,微裂纹中会残留乳液,其中的有机物碳化后吸附在微裂纹中,而实际生产中残留在微裂纹中的乳液不易被清洗,在视觉上表现为“黑条纹”缺陷。

5. 预防措施

根据上述分析,板面残留的氧化铝颗粒是造成板面黑条纹的直接原因,而氧化铝产生根本有两个:一方面如轧制速度、压下量等轧制工艺不合适时会板与辊的摩擦加重,使铝粉增多;另一方面乳化液失效将导致润滑与清洗功能下降,最终形成表面黑条纹缺陷。因此在生产中应合理设置工艺参数,同时确保乳液有效,以减少铝粉的产生量,从根本上保证铝板材表面质量。为有效减少板面铝粉的产生,现从生产工艺与乳化液两方面提出预防措施。

生产中应控制轧制速度,轧制速度的提高将增加轧制设备轧制力,板材在轧制过程中受力同样增加,使得铝板材的受力容易大于铝合金的结合力,铝合金容易破损产生铝粉。此外应控制轧制变形中的道次变形量及总变形量,变形量过大合金的加工硬化效应急剧上升,材料变形能力降低,铝材将产生微裂纹,继续加工时容易产生铝粉,对于因总变形量过大产生明显的加工硬化现象,应及时进行退火处理,以提高材料加工性能[9] 。

实际生产中,在设备与工艺允许的情况通常会尽量提高轧制速度、增大压下量,以提高生产效率,此时,乳化液的润滑作用将显得尤为重要,通过分析可采取以下措施来提高乳化液的质量,以增强乳化液润滑效果,减少铝粉的产生 [10] [11] 。

1) 提高基础油含量。乳化液由基础油、水、乳化剂、添加剂组成,提高基础油的含量相当于提高了乳液的有效润滑成分,因此润滑能力将有所提高。

2) 降低乳化液ESI值。降低乳液ESI即降低乳液的热稳定性系数。当乳液热稳定性降低时,轧制过程中受热后更容易分离成水与油,充分发挥乳化液分离后容易形成润滑油膜的特征,起到防粘减摩作用。

3) 提高基础油疏水黏度。提高基础油的疏水黏度即提高了基础油的物理吸附性能和润滑膜的强度,又提高了动力润滑能力,可避免粘铝缺陷的产生。

4) 提高乳化液U.A值。即提高“游离态脂肪酸”含量,由于该物质具有化学活性,很容易吸附在金属表面,能有效提高乳液边界润滑能力。

5) 提高乳液的喷射压力。当乳液喷射压力提高时,单位位时间内喷射到带材与轧辊间的有效润滑成分量更增加,润滑效果提高。

6. 结论

1) 铝合金板面黑条纹缺陷形成的机理是:板面清洗不完全的铝粉聚集在一起,在轧制过程压入了铝材表面,并沿轧向破坏表层形成微裂纹,乳液中的有机物碳化将渗入微裂纹中且不易被清洗掉,在视觉上表现为板面黑条纹缺陷。

2) 生产中应合理设置工艺参数,同时确保乳液有效,以减少铝粉的产生量,降低铝粉对表面质量的不利影响。

基金项目

广西科技计划项目(编号:桂科重14122001-5)。

文章引用

李严法,李江宇,戴青松,邓运来, (2015) 铝合金板面黑条纹形成机理研究及其预防措施

Study on Formation Mechanism of Black Stripe on the Surface of Aluminum Alloy Sheet and Its Prevention Measure. 材料科学,03,144-150. doi: 10.12677/MS.2015.53020

参考文献 (References)

- 1. 复生, 丁非 (2006) 铝合金及应用. 化学工业出版社, 北京.

- 2. Conserva, M., Donzelli, G. and Trippodo, R. (1992) Aluminium and its applications. Edimet.

- 3. 王文霞, 张晨辉, 王岩, 等 (2011) 乳化液润滑冷轧铝板表面缺陷分析. 摩擦学学报, 1, 78-83.

- 4. 卢德强 (1991) 冷轧板表面条纹缺陷的抑制与消除. 轻金属, 3, 45-49.

- 5. 王祝堂, 田荣璋 (2000) 铝合金及其加工手册. 中南工业大学出版社, 长沙.

- 6. 尹晓辉, 等 (2010) 铝合金冷轧及薄板生产技术. 冶金工业出版社, 北京.

- 7. 王文霞, 刘平, 林财兴 (2012) 铝板带冷轧水基乳化液润滑膜形成特点研究. 轻合金加工技术, 6, 47-51.

- 8. 段丽娟, 贾宇 (2012) 铝板带轧制乳化液作用分析. 一重技术, 5, 20-22.

- 9. Wei, K.X., Wei, W., Du, Q.B., et al. (2009) Microstructure and tensile properties of Al-Mn alloy processed by accumulative roll bonding. Materials Science and Engineering: A, 525, 55-59.

- 10. Huang, T.S. and Frankel, G.S. (2007) Effects of temper and potential on localized corrosion kinetics of aluminum all of 7075. Corrosion, 63, 731-743.

- 11. Dubey, S.P., Sharma, G.K., Shishodia, K.S. and Sekhon, G.S. (2005) Study on the performance of oil-in-water emulsion s during cold rolling of steel strip. Tribology Transaction, 48, 499-504.