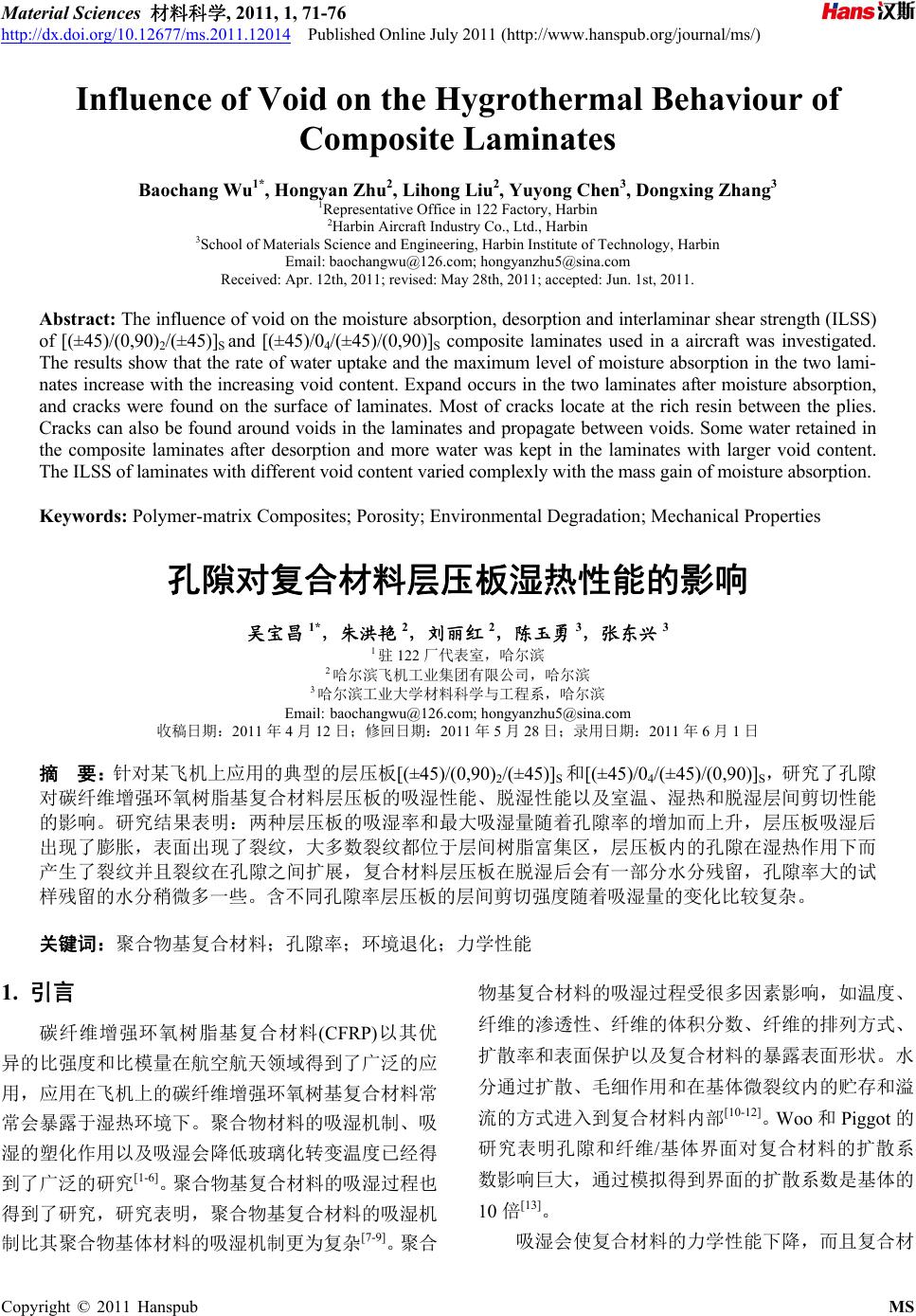

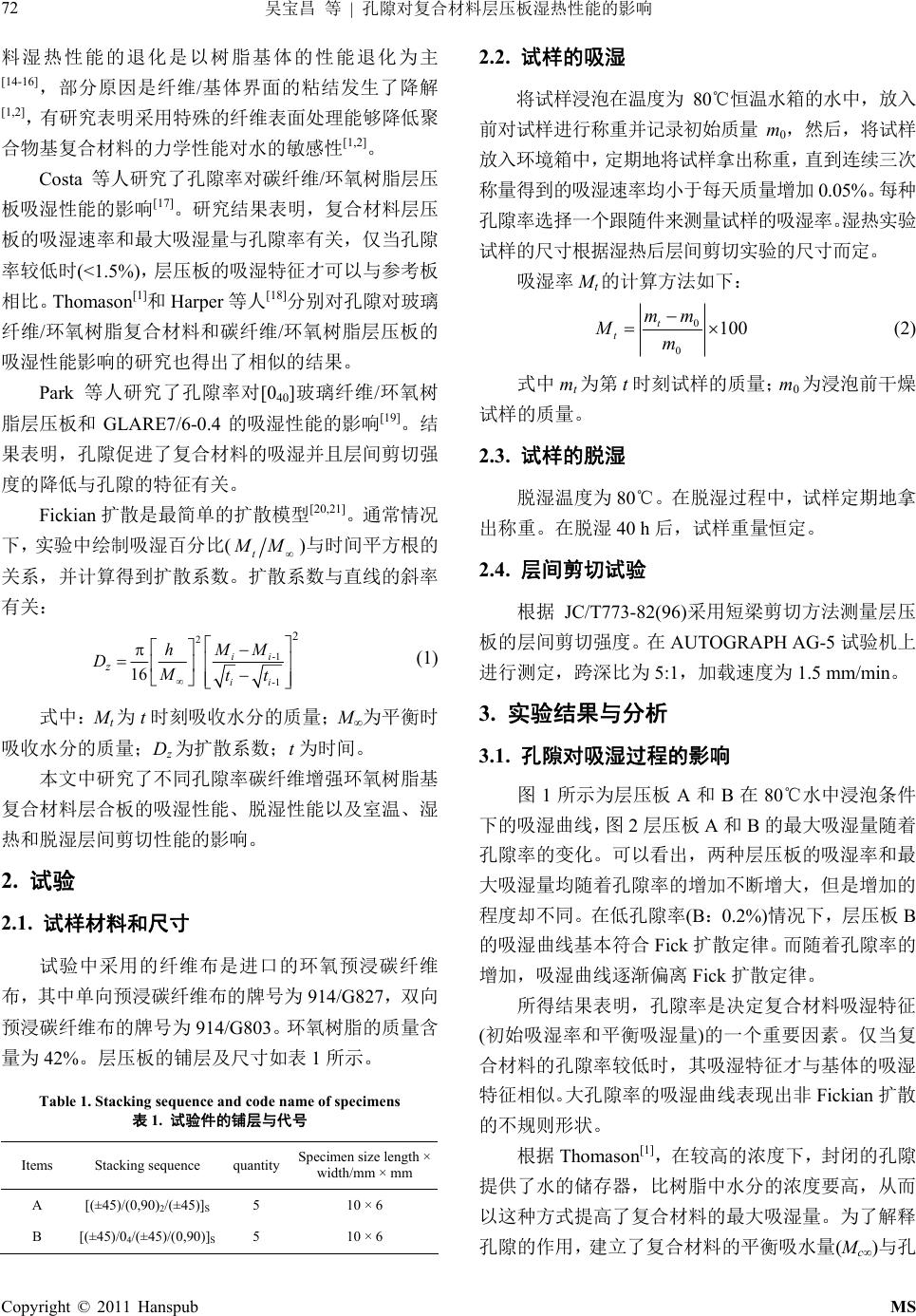

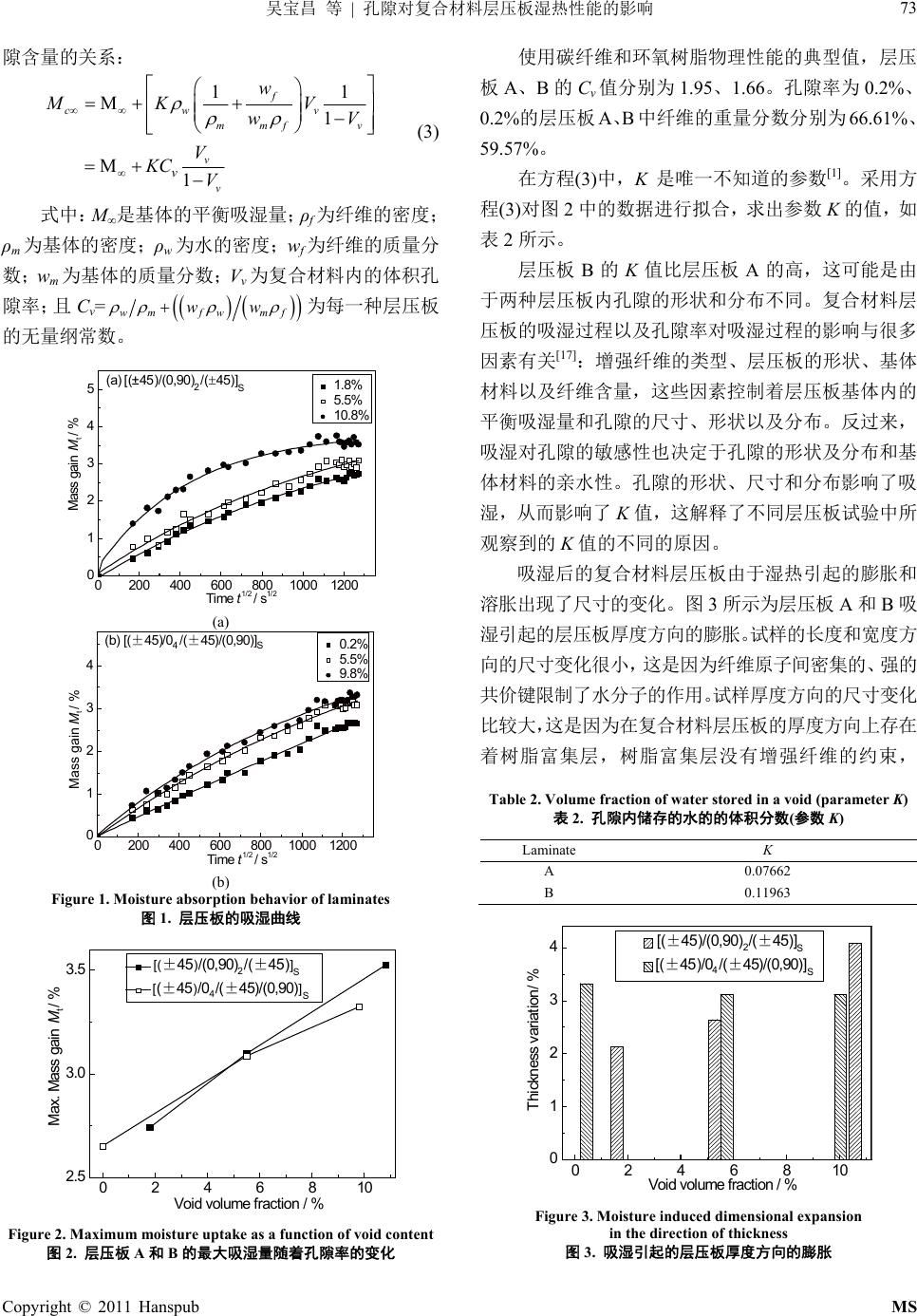

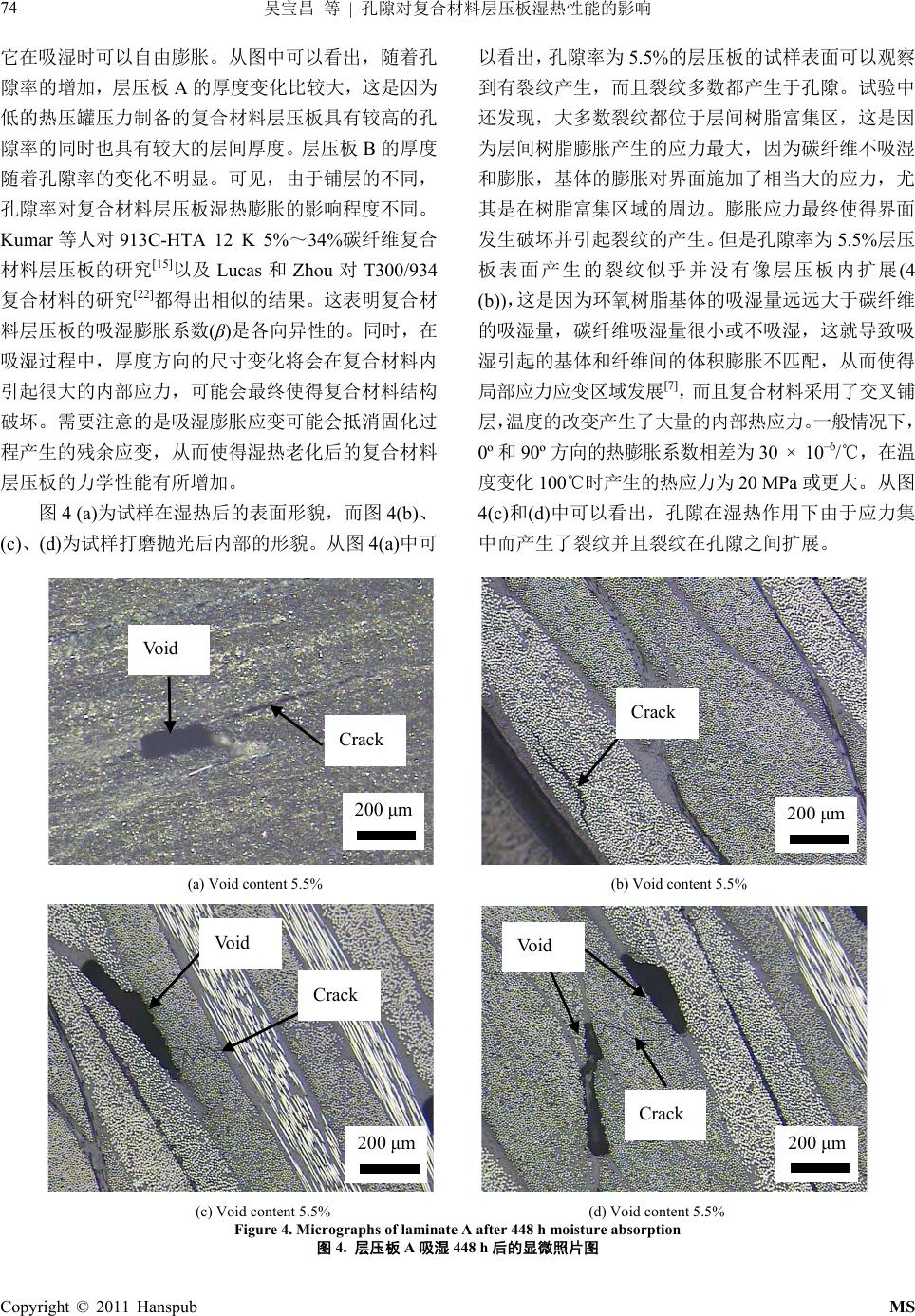

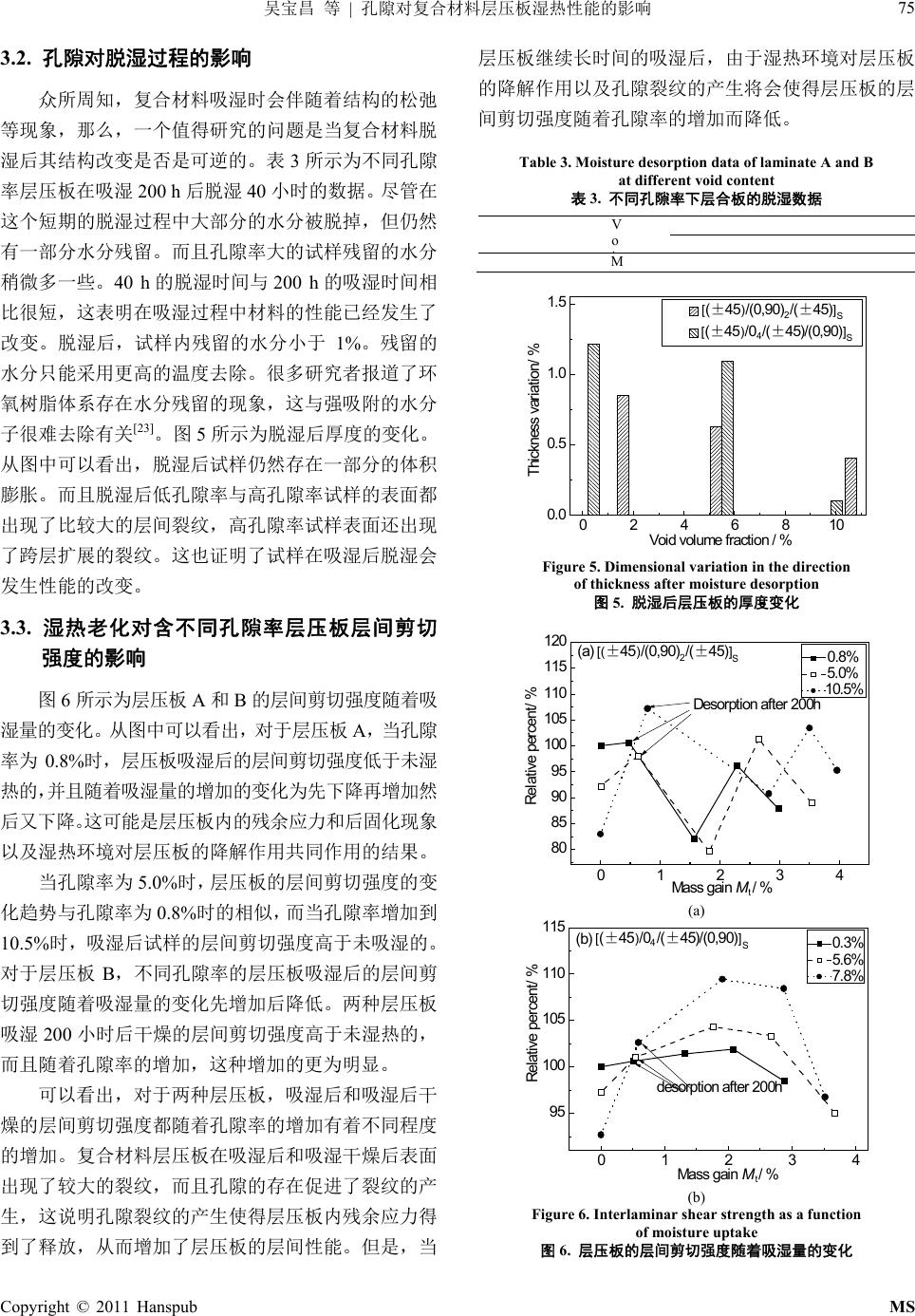

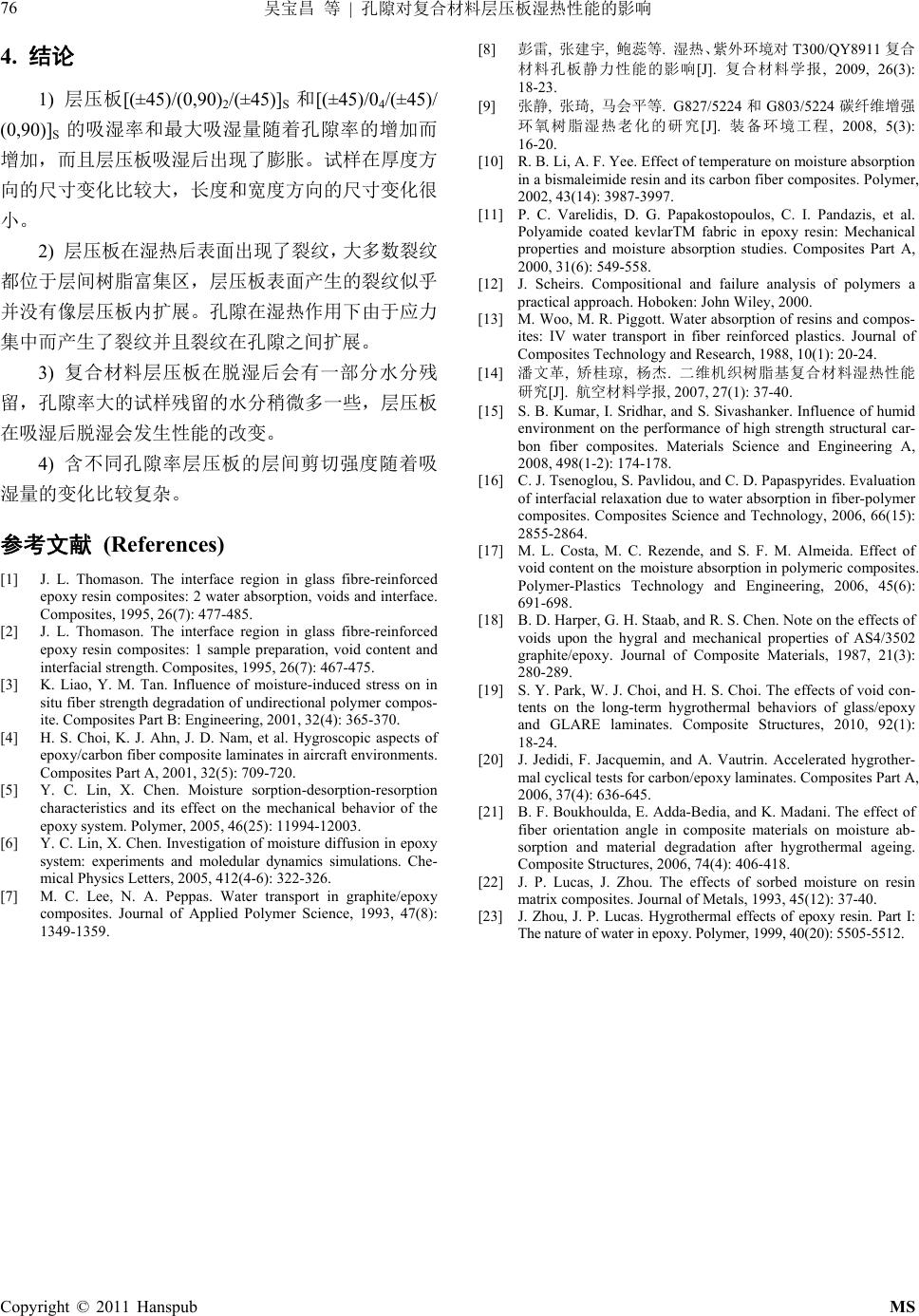

Material Sciences 材料科学, 2011, 1, 71-76 http://dx.doi.org/10.12677/ms.2011.12014 Published Online July 2011 (http://www.hanspub.org/journal/ms/) Copyright © 2011 Hanspub MS Influence of Void on the Hygrothermal Behaviour of Composite Laminates Baochang Wu1*, Hongyan Zhu2, Lihong Liu2, Yuyong Chen3, Dongxin g Zhang3 1Representative Office in 122 Factory, Harbin 2Harbin Aircraft Industry Co., Ltd., Harbin 3School of Materials Science and Engineering, Harbin Institute of Technology, Harbin Email: baochangwu@126.com; hongyanzhu5@sina.com Received: Apr. 12th, 2011; revised: May 28th, 2011; accepted: Jun. 1st, 2011. Abstract: The influence of void on the moisture absorption, desorption and interlaminar shear strength (ILSS) of [(±45)/(0,90)2/(±45)]S and [(±45)/04/(±45)/(0,90)]S composite laminates used in a aircraft was investigated. The results show that the rate of water uptake and the maximum level of moisture absorption in the two lami- nates increase with the increasing void content. Expand occurs in the two laminates after moisture absorption, and cracks were found on the surface of laminates. Most of cracks locate at the rich resin between the plies. Cracks can also be found around voids in the laminates and propagate between voids. Some water retained in the composite laminates after desorption and more water was kept in the laminates with larger void content. The ILSS of laminates with different void content varied complexly with the mass gain of moisture absorption. Keywords: Polymer-matrix Composites; Porosity; Environmental Degradation; Mechanical Properties 孔隙对复合材料层压板湿热性能的影响 吴宝昌 1*,朱洪艳 2,刘丽红 2,陈玉勇 3,张东兴 3 1驻122 厂代表室,哈尔滨 2哈尔滨飞机工业集团有限公司,哈尔滨 3哈尔滨工业大学材料科学与工程系,哈尔滨 Email: baochangwu@126.com; hongyanzhu5@sina.com 收稿日期:2011 年4月12 日;修回日期:2011年5月28 日;录用日期:2011 年6月1日 摘 要:针对某飞机上应用的典型的层压板[(±45)/(0,90)2/(±45)]S和[(±45)/04/(±45)/(0,90)]S,研究了孔隙 对碳纤维增强环氧树脂基复合材料层压板的吸湿性能、脱湿性能以及室温、湿热和脱湿层间剪切性能 的影响。研究结果表明:两种层压板的吸湿率和最大吸湿量随着孔隙率的增加而上升,层压板吸湿后 出现了膨胀,表面出现了裂纹,大多数裂纹都位于层间树脂富集区,层压板内的孔隙在湿热作用下而 产生了裂纹并且裂纹在孔隙之间扩展,复合材料层压板在脱湿后会有一部分水分残留,孔隙率大的试 样残留的水分稍微多一些。含不同孔隙率层压板的层间剪切强度随着吸湿量的变化比较复杂。 关键词:聚合物基复合材料;孔隙率;环境退化;力学性能 1. 引言 碳纤维增强环氧树脂基复合材料(CFRP)以其优 异的比强度和比模量在航空航天领域得到了广泛的应 用,应用在飞机上的碳纤维增强环氧树基复合材料常 常会暴露于湿热环境下。聚合物材料的吸湿机制、吸 湿的塑化作用以及吸湿会降低玻璃化转变温度已经得 到了广泛的研究[1-6]。聚合物基复合材料的吸湿过程也 得到了研究,研究表明,聚合物基复合材料的吸湿机 制比其聚合物基体材料的吸湿机制更为复杂[7-9]。聚合 物基复合材料的吸湿过程受很多因素影响,如温度、 纤维的渗透性、纤维的体积分数、纤维的排列方式、 扩散率和表面保护以及复合材料的暴露表面形状。水 分通过扩散、毛细作用和在基体微裂纹内的贮存和溢 流的方式进入到复合材料内部[10-12]。Woo 和Piggot 的 研究表明孔隙和纤维/基体界面对复合材料的扩散系 数影响巨大,通过模拟得到界面的扩散系数是基体的 10 倍[13]。 吸湿会使复合材料的力学性能下降,而且复合材  吴宝昌 等孔隙对复合材料层压板湿热性能的影响 72 | 料湿热性能的退化是以树脂基体的性能退化为主 [14-16],部分原因是纤维/基体界面的粘结发生了降解 [1,2],有研究表明采用特殊的纤维表面处理能够降低聚 合物基复合材料的力学性能对水的敏感性[1,2]。 Costa 等人研究了孔隙率对碳纤维/环氧树脂层压 板吸湿性能的影响[17]。研究结果表明,复合材料层压 板的吸湿速率和最大吸湿量与孔隙率有关,仅当孔隙 率较低时(<1.5%),层压板的吸湿特征才可以与参考板 相比。Thomason[1]和Harper 等人[18]分别对孔隙对玻璃 纤维/环氧树脂复合材料和碳纤维/环氧树脂层压板的 吸湿性能影响的研究也得出了相似的结果。 Park 等人研究了孔隙率对[040]玻璃纤维/环氧树 脂层压板和 GLARE7/6-0.4 的吸湿性能的影响[19]。结 果表明,孔隙促进了复合材料的吸湿并且层间剪切强 度的降低与孔隙的特征有关。 Fickian 扩散是最简单的扩散模型[20,21]。通常情况 下,实验中绘制吸湿百分比(t M M)与时间平方根的 关系,并计算得到扩散系数。扩散系数与直线的斜率 有关: 2 -1 -1 2 16 ii ii z MM h DMtt (1) 式中:Mt为t时刻吸收水分的质量;M∞为平衡时 吸收水分的质量;Dz为扩散系数;t为时间。 本文中研究了不同孔隙率碳纤维增强环氧树脂基 复合材料层合板的吸湿性能、脱湿性能以及室温、湿 热和脱湿层间剪切性能的影响。 2. 试验 2.1. 试样材料和尺寸 试验中采用的纤维布是进口的环氧预浸碳纤维 布,其中单向预浸碳纤维布的牌号为914/G827,双向 预浸碳纤维布的牌号为914/G803。环氧树脂的质量含 量为 42%。层压板的铺层及尺寸如表 1所示。 Table 1. Stacking sequence and code name of specimens 表1. 试验件的铺层与代号 Items Stacking sequence quantity Specimen size length × width/mm × mm A [(±45)/(0,90)2/(±45)]S 5 10 × 6 B [(±45)/04/(±45)/(0,90)]S 5 10 × 6 2.2. 试样的吸湿 将试样浸泡在温度为 80℃恒温水箱的水中,放入 前对试样进行称重并记录初始质量 m0,然后,将试样 放入环境箱中,定期地将试样拿出称重,直到连续三次 称量得到的吸湿速率均小于每天质量增加 0.05%。每种 孔隙率选择一个跟随件来测量试样的吸湿率。湿热实验 试样的尺寸根据湿热后层间剪切实验的尺寸而定。 吸湿率 Mt的计算方法如下: 0 0 100 t t mm Mm (2) 式中 mt为第 t时刻试样的质量;m0为浸泡前干燥 试样的质量。 2.3. 试样的脱湿 脱湿温度为 80℃。在脱湿过程中,试样定期地拿 出称重。在脱湿40 h 后,试样重量恒定。 2.4. 层间剪切试验 根据 JC/T773-82(96)采用短梁剪切方法测量层压 板的层间剪切强度。在 AUTOGRAPH AG-5 试验机上 进行测定,跨深比为 5:1,加载速度为 1.5 mm/min。 3. 实验结果与分析 3.1. 孔隙对吸湿过程的影响 图1所示为层压板 A和B在80℃水中浸泡条件 下的吸湿曲线,图 2层压板A和B的最大吸湿量随着 孔隙率的变化。可以看出,两种层压板的吸湿率和最 大吸湿量均随着孔隙率的增加不断增大,但是增加的 程度却不同。在低孔隙率(B:0.2%)情况下,层压板B 的吸湿曲线基本符合 Fick 扩散定律。而随着孔隙率的 增加,吸湿曲线逐渐偏离Fick 扩散定律。 所得结果表明,孔隙率是决定复合材料吸湿特征 (初始吸湿率和平衡吸湿量)的一个重要因素。仅当复 合材料的孔隙率较低时,其吸湿特征才与基体的吸湿 特征相似。大孔隙率的吸湿曲线表现出非Fickian 扩散 的不规则形状。 根据 Thomason[1],在较高的浓度下,封闭的孔隙 提供了水的储存器,比树脂中水分的浓度要高,从而 以这种方式提高了复合材料的最大吸湿量。为了解释 孔隙的作用,建立了复合材料的平衡吸水量(Mc∞)与孔 Copyright © 2011 Hanspub MS  吴宝昌 等孔隙对复合材料层压板湿热性能的影响73 | 隙含量的关系: 11 M1 M1 f cw v mmf v v v v w MK V wV V KC V (3) 式中:M∞是基体的平衡吸湿量;ρf为纤维的密度; ρm为基体的密度;ρw为水的密度;wf为纤维的质量分 数;wm为基体的质量分数;Vv为复合材料内的体积孔 隙率;且 Cv= wmfwmf ww 为每一种层压板 的无量纲常数。 02004006008001000 1200 0 1 2 3 4 5 Mass gain M/% t Time t 1/2 /s 1/2 (a) 1.8% 5.5% 10. 8 % [(±45)/(0,90) /(45)] 2S (a) 0200 400 600 80010001200 0 1 2 3 4 Mass gainM/ % t Time t 1/2 /s 1/2 (b) [(±45)/0 4 /(±45)/( 0, 90)] S 0.2% 5.5% 9.8% (b) Figure 1. Moisture absorption behavior o f laminates 图1. 层压板的吸湿曲线 0246810 2.5 3.0 3.5 [( ±45 ) /(0,90) /(±45) ] 2S [ (±45 ) /0 /(±45)/(0,90) ] 4S V o idv olu me frac tion /% Max. Mass gainM/% t Figure 2. Maximum moisture uptake as a function of void content 图2. 层压板 A和B的最大吸湿量随着孔隙率的变化 使用碳纤维和环氧树脂物理性能的典型值,层压 板A、B的Cv值分别为1.95、1.66。孔隙率为 0.2%、 0.2%的层压板 A、B中纤维的重量分数分别为 66.61%、 59.57%。 在方程(3)中,K是唯一不知道的参数[1]。采用方 程(3)对图 2中的数据进行拟合,求出参数K的值,如 表2所示。 层压板 B的K值比层压板 A的高,这可能是由 于两种层压板内孔隙的形状和分布不同。复合材料层 压板的吸湿过程以及孔隙率对吸湿过程的影响与很多 因素有关[17]:增强纤维的类型、层压板的形状、基体 材料以及纤维含量,这些因素控制着层压板基体内的 平衡吸湿量和孔隙的尺寸、形状以及分布。反过来, 吸湿对孔隙的敏感性也决定于孔隙的形状及分布和基 体材料的亲水性。孔隙的形状、尺寸和分布影响了吸 湿,从而影响了K值,这解释了不同层压板试验中所 观察到的K值的不同的原因。 吸湿后的复合材料层压板由于湿热引起的膨胀和 溶胀出现了尺寸的变化。图 3所示为层压板 A和B吸 湿引起的层压板厚度方向的膨胀。试样的长度和宽度方 向的尺寸变化很小,这是因为纤维原子间密集的、强的 共价键限制了水分子的作用。试样厚度方向的尺寸变化 比较大,这是因为在复合材料层压板的厚度方向上存在 着树脂富集层,树脂富集层没有增强纤维的约束, Table 2. Volume fraction of water stored in a void (parameter K) 表2. 孔隙内储存的水的的体积分数(参数 K) Laminate K A 0.07662 B 0.11963 0246810 0 1 2 3 4 Thickness variation/% Voidvo lume fraction /% [(±45)/(0,90) /(±45)] 2S [(±45)/0 /(±45)/(0,90)] 4S Figure 3. Moisture induced dimensional expansion in the direction of thickness 图3. 吸湿引起的层压板厚度方向的膨胀 Copyright © 2011 Hanspub MS  吴宝昌 等 | 孔隙对复合材料层压板湿热性能的影响 Copyright © 2011 Hanspub MS 74 它在吸湿时可以自由膨胀。从图中可以看出,随着孔 隙率的增加,层压板 A的厚度变化比较大,这是因为 低的热压罐压力制备的复合材料层压板具有较高的孔 隙率的同时也具有较大的层间厚度。层压板 B的厚度 随着孔隙率的变化不明显。可见,由于铺层的不同, 孔隙率对复合材料层压板湿热膨胀的影响程度不同。 Kumar 等人对913C-HTA 12 K 5%~34%碳纤维复合 材料层压板的研究[15]以及 Lucas 和Zhou 对T300/934 复合材料的研究[22]都得出相似的结果。这表明复合材 料层压板的吸湿膨胀系数(β)是各向异性的。同时,在 吸湿过程中,厚度方向的尺寸变化将会在复合材料内 引起很大的内部应力,可能会最终使得复合材料结构 破坏。需要注意的是吸湿膨胀应变可能会抵消固化过 程产生的残余应变,从而使得湿热老化后的复合材料 层压板的力学性能有所增加。 图4 (a)为试样在湿热后的表面形貌,而图4(b)、 (c)、(d)为试样打磨抛光后内部的形貌。从图 4(a)中可 以看出,孔隙率为5.5%的层压板的试样表面可以观察 到有裂纹产生,而且裂纹多数都产生于孔隙。试验中 还发现,大多数裂纹都位于层间树脂富集区,这是因 为层间树脂膨胀产生的应力最大,因为碳纤维不吸湿 和膨胀,基体的膨胀对界面施加了相当大的应力,尤 其是在树脂富集区域的周边。膨胀应力最终使得界面 发生破坏并引起裂纹的产生。但是孔隙率为 5.5%层压 板表面产生的裂纹似乎并没有像层压板内扩展(4 (b)),这是因为环氧树脂基体的吸湿量远远大于碳纤维 的吸湿量,碳纤维吸湿量很小或不吸湿,这就导致吸 湿引起的基体和纤维间的体积膨胀不匹配,从而使得 局部应力应变区域发展[7],而且复合材料采用了交叉铺 层,温度的改变产生了大量的内部热应力。一般情况下, 0º 和90º 方向的热膨胀系数相差为 30 × 10–6/℃,在温 度变化 100℃时产生的热应力为 20 MPa 或更大。从图 4(c)和(d)中可以看出,孔隙在湿热作用下由于应力集 中而产生了裂纹并且裂纹在孔隙之间扩展。 200 μm Vo i d Crack 200 μm Crack (a) Void content 5.5% (b) Void content 5.5% 200 μm Vo i d Crack 200 μm Vo i d Crack (c) Void content 5.5% (d) Void content 5.5% Figure 4. Micrographs of laminate A after 448 h moisture absorpti o n 图4. 层压板A吸湿 448 h后的显微照片图  吴宝昌 等孔隙对复合材料层压板湿热性能的影响75 | 3.2. 孔隙对脱湿过程的影响 众所周知,复合材料吸湿时会伴随着结构的松弛 等现象,那么,一个值得研究的问题是当复合材料脱 湿后其结构改变是否是可逆的。表3所示为不同孔隙 率层压板在吸湿200 h 后脱湿 40 小时的数据。尽管在 这个短期的脱湿过程中大部分的水分被脱掉,但仍然 有一部分水分残留。而且孔隙率大的试样残留的水分 稍微多一些。40 h的脱湿时间与 200 h的吸湿时间相 比很短,这表明在吸湿过程中材料的性能已经发生了 改变。脱湿后,试样内残留的水分小于 1% 。残留的 水分只能采用更高的温度去除。很多研究者报道了环 氧树脂体系存在水分残留的现象,这与强吸附的水分 子很难去除有关[23]。图 5所示为脱湿后厚度的变化。 从图中可以看出,脱湿后试样仍然存在一部分的体积 膨胀。而且脱湿后低孔隙率与高孔隙率试样的表面都 出现了比较大的层间裂纹,高孔隙率试样表面还出现 了跨层扩展的裂纹。这也证明了试样在吸湿后脱湿会 发生性能的改变。 3.3. 湿热老化对含不同孔隙率层压板层间剪切 强度的影响 图6所示为层压板 A和B的层间剪切强度随着吸 湿量的变化。从图中可以看出,对于层压板 A,当孔隙 率为 0.8%时,层压板吸湿后的层间剪切强度低于未湿 热的,并且随着吸湿量的增加的变化为先下降再增加然 后又下降。这可能是层压板内的残余应力和后固化现象 以及湿热环境对层压板的降解作用共同作用的结果。 当孔隙率为 5.0%时,层压板的层间剪切强度的变 化趋势与孔隙率为 0.8%时的相似,而当孔隙率增加到 10.5%时,吸湿后试样的层间剪切强度高于未吸湿的。 对于层压板 B,不同孔隙率的层压板吸湿后的层间剪 切强度随着吸湿量的变化先增加后降低。两种层压板 吸湿 200 小时后干燥的层间剪切强度高于未湿热的, 而且随着孔隙率的增加,这种增加的更为明显。 可以看出,对于两种层压板,吸湿后和吸湿后干 燥的层间剪切强度都随着孔隙率的增加有着不同程度 的增加。复合材料层压板在吸湿后和吸湿干燥后表面 出现了较大的裂纹,而且孔隙的存在促进了裂纹的产 生,这说明孔隙裂纹的产生使得层压板内残余应力得 到了释放,从而增加了层压板的层间性能。但是,当 层压板继续长时间的吸湿后,由于湿热环境对层压板 的降解作用以及孔隙裂纹的产生将会使得层压板的层 间剪切强度随着孔隙率的增加而降低。 Table 3. Moisture desorption data of laminate A and B at different void content 表3. 不同孔隙率下层合板的脱湿数据 V o i M 0246810 0.0 0.5 1.0 1.5 [ (±45 ) /(0,90)/(±45) ] 2S [ (±45 ) /0 /(±45)/(0,90) ] 4S Thicknessvariation/ % Voidvolume fraction /% 01234 Figure 5. Dimens i onal variation in the direction of thickness after moisture desorption 图5. 脱湿后层压板的厚度变化 80 85 90 95 100 105 110 115 1 2 0(a)[(±45 )/(0,90)/(±45)] 2S 0.8% 5. 0% 10.5% Desorption after200h Mass gain M/% t R elative percent/ % (a) 01234 95 100 105 110 115 (b) [ (±45 ) /0 /(±45)/(0,90) ] 4S 0.3% 5. 6% 7.8% desorption after 200h R elative percent/ % Mass gain M/% t (b) Figure 6. Interlaminar shear strength as a function of moisture uptake 图6. 层压板的层间剪切强度随着吸湿量的变化 Copyright © 2011 Hanspub MS  吴宝昌 等孔隙对复合材料层压板湿热性能的影响 76 | 4. 结论 1) 层压板[(±45)/(0,90)2/(±45)]S和[(±45)/0 4/(±45)/ (0,90)]S的吸湿率和最大吸湿量随着孔隙率的增加而 增加,而且层压板吸湿后出现了膨胀。试样在厚度方 向的尺寸变化比较大,长度和宽度方向的尺寸变化很 小。 2) 层压板在湿热后表面出现了裂纹,大多数裂纹 都位于层间树脂富集区,层压板表面产生的裂纹似乎 并没有像层压板内扩展。孔隙在湿热作用下由于应力 集中而产生了裂纹并且裂纹在孔隙之间扩展。 3) 复合材料层压板在脱湿后会有一部分水分残 留,孔隙率大的试样残留的水分稍微多一些,层压板 在吸湿后脱湿会发生性能的改变。 4) 含不同孔隙率层压板的层间剪切强度随着吸 湿量的变化比较复杂。 参考文献 (References) [1] J. L. Thomason. The interface region in glass fibre-reinforced epoxy resin composites: 2 water absorption, voids and interface. Composites, 1995, 26(7): 477-485. [2] J. L. Thomason. The interface region in glass fibre-reinforced epoxy resin composites: 1 sample preparation, void content and interfacial strength. Composites, 1995, 26(7): 467-475. [3] K. Liao, Y. M. Tan. Influence of moisture-induced stress on in situ fiber strength degradation of undirectional polymer compos- ite. Composites Part B: Engineering, 2001, 32(4): 365-370. [4] H. S. Choi, K. J. Ahn, J. D. Nam, et al. Hygroscopic aspects of epoxy/carbon fiber composite laminates in aircraft environments. Composites Part A, 2001, 32(5): 709-720. [5] Y. C. Lin, X. Chen. Moisture sorption-desorption-resorption characteristics and its effect on the mechanical behavior of the epoxy system. Polymer, 2005, 46(25): 11994-12003. [6] Y. C. Lin, X. Chen. Investigation of moisture diffusion in epoxy system: experiments and moledular dynamics simulations. Che- mical Physics Letters, 2005, 412(4-6): 322-326. [7] M. C. Lee, N. A. Peppas. Water transport in graphite/epoxy composites. Journal of Applied Polymer Science, 1993, 47(8): 1349-1359. [8] 彭雷, 张建宇, 鲍蕊等. 湿热、紫外环境对 T300/QY8911 复合 材料孔板静力性能的影响[J]. 复合材料学报, 2009, 26(3): 18-23. [9] 张静, 张琦, 马会平等. G827/5224和G803/5224 碳纤维增强 环氧树脂湿热老化的研究[J]. 装备环境工程, 2008, 5(3): 16-20. [10] R. B. Li, A. F. Yee. Effect of temperature on moisture absorption in a bismaleimide resin and its carbon fiber composites. Polymer, 2002, 43(14): 3987-3997. [11] P. C. Varelidis, D. G. Papakostopoulos, C. I. Pandazis, et al. Polyamide coated kevlarTM fabric in epoxy resin: Mechanical properties and moisture absorption studies. Composites Part A, 2000, 31(6): 549-558. [12] J. Scheirs. Compositional and failure analysis of polymers a practical approach. Hoboken: John Wiley, 2000. [13] M. Woo, M. R. Piggott. Water absorption of resins and compos- ites: IV water transport in fiber reinforced plastics. Journal of Composites Technology and Research, 1988, 10(1): 20-24. [14] 潘文革, 矫桂琼, 杨杰. 二维机织树脂基复合材料湿热性能 研究[J]. 航空材料学报, 2007, 27(1): 37-40. [15] S. B. Kumar, I. Sridhar, and S. Sivashanker. Influence of humid environment on the performance of high strength structural car- bon fiber composites. Materials Science and Engineering A, 2008, 498(1-2): 174-178. [16] C. J. Tsenoglou, S. Pavlidou, and C. D. Papaspyrides. Evaluation of interfacial relaxation due to water absorption in fiber-polymer composites. Composites Science and Technology, 2006, 66(15): 2855-2864. [17] M. L. Costa, M. C. Rezende, and S. F. M. Almeida. Effect of void content on the moisture absorption in polymeric composites. Polymer-Plastics Technology and Engineering, 2006, 45(6): 691-698. [18] B. D. Harper, G. H. Staab, and R. S. Chen. Note on the effects of voids upon the hygral and mechanical properties of AS4/3502 graphite/epoxy. Journal of Composite Materials, 1987, 21(3): 280-289. [19] S. Y. Park, W. J. Choi, and H. S. Choi. The effects of void con- tents on the long-term hygrothermal behaviors of glass/epoxy and GLARE laminates. Composite Structures, 2010, 92(1): 18-24. [20] J. Jedidi, F. Jacquemin, and A. Vautrin. Accelerated hygrother- mal cyclical tests for carbon/epoxy laminates. Composites Part A, 2006, 37(4): 636-645. [21] B. F. Boukhoulda, E. Adda-Bedia, and K. Madani. The effect of fiber orientation angle in composite materials on moisture ab- sorption and material degradation after hygrothermal ageing. Composite Structures, 2006, 74(4): 406-418. [22] J. P. Lucas, J. Zhou. The effects of sorbed moisture on resin matrix composites. Journal of Metals, 1993, 45(12): 37-40. [23] J. Zhou, J. P. Lucas. Hygrothermal effects of epoxy resin. Part I: The nature of water in epoxy. Polymer, 1999, 40(20): 5505-5512. Copyright © 2011 Hanspub MS |