Hans Journal of Chemical Engineering and Technology

Vol.05 No.06(2015), Article ID:16374,10

pages

10.12677/HJCET.2015.56017

Introduction of 120 kt/a Sulfur Burning Acid Plant

Quan Gao

La Sino-Congolaise Des Mines S.A., Lubumbashi, Democratic Republic of Congo

Received: Oct. 25th, 2015; accepted: Nov. 10th, 2015; published: Nov. 20th, 2015

Copyright © 2015 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

This equipment achieves the technological process: 120 thousand tons annually product of 98% grade H2SO4, “3 + 1” of two transformations and two absorptions, desiccation by 98% grade acid, and two absorptions at mediate temperatures. It is one of the most efficient technological equipments because of using the most advanced materials during the system of transformation, dry absorption and thermal treatment. It also has the minimum effect on the environment through discharge after systematic absorption treatment of tail gas. Meanwhile, the requirements of production control and regulation of making-acid equipment have been all met in central control department due to the application of fully automatic collection-distribution control system.

Keywords:Sulfur, Acid Production, Conversion, Absorption, Tail Gas Scrubber

12万吨/年硫磺制酸装置简介

高权

华刚矿业股份有限公司,卢本巴希,刚果民主共和国

收稿日期:2015年10月25日;录用日期:2015年11月10日;发布日期:2015年11月20日

摘 要

本装置年产98%浓硫酸12万吨,采用“3 + 1”两次转化两次吸收、98%酸干燥、中温两次吸收的工艺流程。该装置在转化、干吸、以及热工系统采用了最先进的材料制作成为最为高效的工艺设备,提高了生产效率。该装置所产生的制酸尾气是经尾气吸收系统处理后外排,实现了外排尾气对环境影响最小的目的。该装置采用全自动集散控制系统,实现了制酸装置生产控制和调节在中控室能够全部完成的要求。

关键词 :硫磺,制酸,转化,吸收,尾气处理

1. 引言

华刚矿业股份有限公司硫磺制酸装置设计年产硫酸12万吨,本装置由江苏庆峰国际环保工程安装有限公司承建,2014年11月份开始建设,2015年6月份试车调试成功。装置主要工序包括:硫磺库、熔硫工序、焚硫及转化工序、干吸及成品酸工序、尾气吸收工序、水处理工序、余热回收工序。

华刚矿业股份有限公司矿山位于刚果(金)境内,是一个集采、选、冶一体的大型铜矿山企业。

最早期工业硫酸生产主要以硫磺为原料,随着硫酸需求的不断增加,原料供应日益紧张。19世纪30年代起,英、德等国相继改用硫铁矿作原料。其后,利用冶炼烟气生产硫酸也获得成功。原料来源的扩大,适应了当时以过磷酸钙和硫酸铵为主要产品的化肥工业的兴起,从而使硫酸工业获得更大的发展。硫酸生产工艺主要经历了铅室法、塔式法、在苏联和东欧,曾广泛采用五塔式流程。到50年代,苏联又开发了更为强化的七塔式流程,即增设成酸塔和吸硝塔各一座,其生产强度比之老式的塔式法装置有了成倍的提高,而且可以用普通钢材代替昂贵的铅材制造生产设备。铅室法产品的浓度为65% HSO,塔式法则为76% HSO。在以硫铁矿和冶炼烟气为原料时,产品中还含有多种杂质。40年代起,染料、化纤、有机合成和石油化工等行业对浓硫酸和发烟硫酸的需要量迅速增加,许多工业部门对浓硫酸产品的纯度也提出了更高的要求,因而使接触法逐渐在硫酸工业中居于主导地位 [1] 。

本装置建设与非洲刚果金境内,此矿山生产初期主要以氧化矿为主,冶炼系统主要湿法冶炼为主,湿法冶炼以硫酸为原料进行铜浸出、萃取、电积工艺,最终产出阴极铜板。为了满足冶炼系统硫酸消耗的要求,公司拟新建本硫磺制酸装置来满足生产需要。

2. 装置技术经济指标

2.1. 产品规模

每年生产工日为300天,操作工时为7200小时。

硫酸:120 kt/a或400 t/d (以100% H2SO4)。

饱和水蒸汽160 kt/a (表压8 kg/cm2)。

2.2. 产品质量

98%酸:符合GB/T534-2002标准中的一级品要求。

硫酸(H2SO4)含量98.1%~98.5%;

灼烧残渣含量 ≤ 0.03%;

铁(Fe) ≤ 0.01%;

砷(As) ≤ 0.005%;

透明度 ≥ 50 mm;

色度 ≤ 2.0 ml。

2.3. 消耗定额

硫磺制酸装置所需的原料、燃料及公用工程设计消耗如表1所示 [2] 。

2.4. 工艺指标

焚硫炉温度:1000℃ ± 50℃。

焚硫炉出口SO2浓度:10.0℃ ± 0.5%。

总转化率:99.88%。

总吸收率:99.99%。

3. 装置的主要特点

1) 以固体硫磺为原料,采用操作管理方便、低耗能的快速熔化和机械过滤精制液硫。

2) 使用高压硫磺泵使液体硫磺机械雾化并结合空气雾化而使硫磺充分焚烧。

3) 采用国产触媒“3 + 1”式两次四段转化流程,确保总转化率 ≥ 99.88%。

4) 转化系统升温采用环保可靠的电加热器循环升温法。

5) 采用98%硫酸干燥、两次中温吸收工艺提高干燥效率、并抑制酸雾的形成和增大酸雾粒径以利于提高除效率。

6) 干吸系统采用三塔、二槽、四器的酸循环流程,干燥二吸交叉回酸,方便操作管理。

7) 风机设在干燥塔前,有利于延长风机的使用寿命。

8) 在转化一段出口、四段出口设置串联蒸气过热器,在转化器第三段出口III换后和转化第四段低温过热器后各设置热管省煤器,尽可能多的回收余热。

4. 工艺流程简述

4.1. 熔硫工序

固体散装硫磺用装载机装入磺斗,由胶带输送机送入带搅拌机和蒸汽盘管加热器的快速熔硫槽内快速熔化。熔融液硫自快速熔硫槽溢流口流到粗硫助滤槽,经助滤泵送入机械过滤器得精制液体硫磺流到精硫槽;经精硫泵送到焚硫炉内焚烧,同时将一部分液硫送到液硫贮罐中贮存备用。为使精硫泵运行平

Table 1. Sulphuric acid consumption device listing

表1. 硫磺制酸装置消耗清单

稳,在液硫贮罐与精硫槽之间设有自调阀保证精硫槽内的液位稳定。采用叶片过滤器机械过滤,过滤强度高;采用熔硫槽、粗硫助滤槽、精硫槽三槽一体设计投资省、散热面积小蒸汽消耗量少、排渣操作方便。熔硫槽、助滤槽、精硫槽内均设有蒸汽加热管,用0.4~0.6 MPa蒸汽间接加热,使硫磺保持135℃~148℃的熔融状态。

快速熔硫槽、粗硫助滤槽、精硫槽内均另设有蒸汽吹扫灭火装置,如遇火情,打开控制阀门,用蒸汽吹扫灭火。

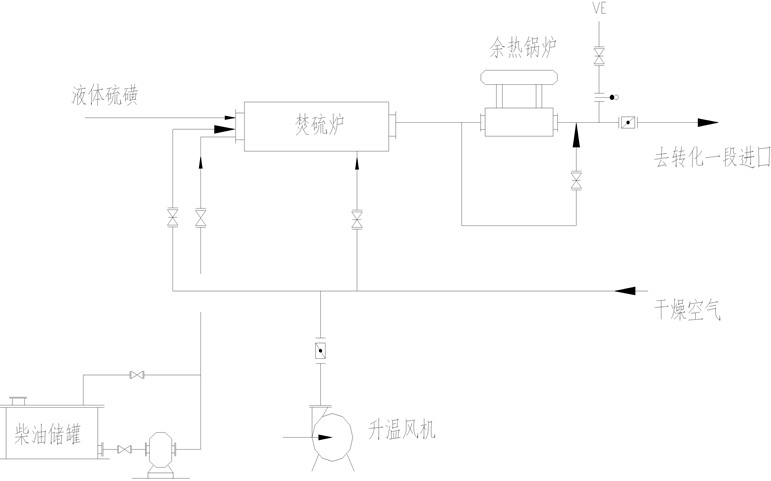

4.2. 焚硫转化工序

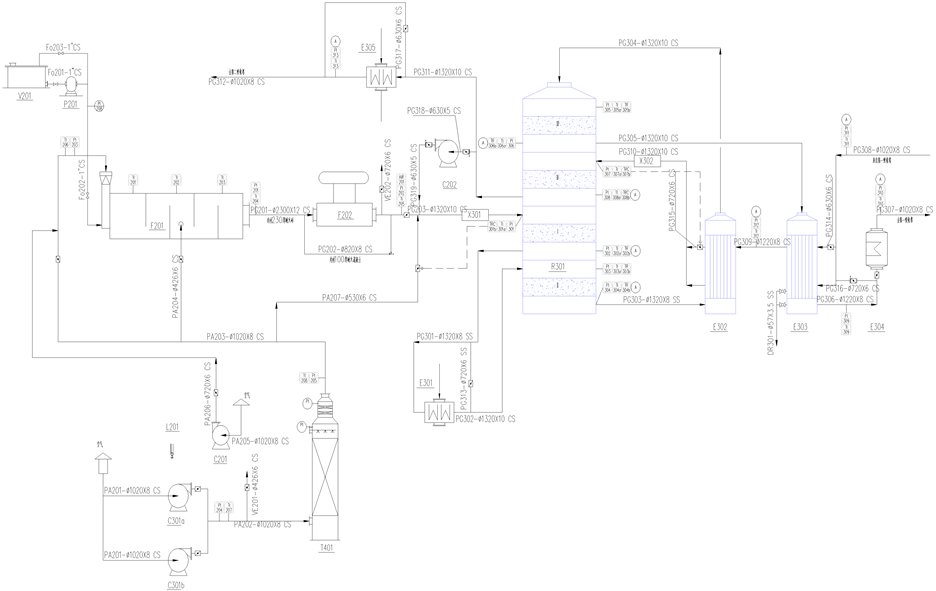

如图1、图2所示,硫磺燃烧所需的空气经过滤器过滤后,由空气鼓风机送入干燥塔用98%硫酸干燥。干燥后的空气与经精硫泵加压、磺枪机械雾化后的液体硫磺一同进入焚硫炉内焚烧。出焚硫炉的高温炉气,首先进入废热锅炉回收热量,温度从1050℃降至420℃后进入转化器的第一段进行转化反应。经一段反应后,炉气温度升至600℃左右,经高温过热器与饱和蒸汽换热后温度降至450℃左右进入转化器第二段进行转化反应;出转化器二段的三氧化硫炉气进入第II换热器管程与第III换热器来的二氧化硫炉气换热,三氧化硫炉气降温至430℃进入转化器第三段进行转化反应;出转化器三段的三氧化硫炉气进入第III换热器管程与一吸塔来的二氧化硫炉气换热,再进入热管省煤器(II)与水换热后三氧化硫炉气温度降至180℃左右进入第一吸收塔。炉气中的SO3在一吸塔内被吸收后,经过塔顶的纤维除雾器除去其中的酸雾后再依次通过III换热器、II换热器的壳程与二段、三段的高温三氧化硫炉气换热,炉气被加热至420℃左右进入转化器第四段进行第二次转化;出第四段的三氧化硫炉气经低温过热器、热管省煤器(I)与蒸汽、水换热,三氧化硫炉气温度降至160℃送第二吸收塔。

4.3. 干吸及成品工序

空气鼓风机设在干燥塔前,共计两台一开一备。干吸循环酸系统采用三塔两槽流程。循环槽为卧式槽,干燥塔和一吸塔下塔酸共用一台酸循环槽,第二吸收塔出塔酸用一台酸循环槽。

Figure 1. The sulfur melting section process flow diagram

图1. 熔硫工段工艺流程图

Figure 2. The conversion process flow diagram

图2. 转化工段工艺流程图

空气干燥:空气经过滤器后由鼓风机加压送入干燥塔下部与干燥塔顶喷淋下来的98%硫酸逆向接触,空气中的水分被硫酸吸收后(空气中水分 ≤ 0.1 g/Nm3)经塔顶除沫器除去酸沫后送焚硫炉;吸收水分后的酸由塔底流入循环槽。

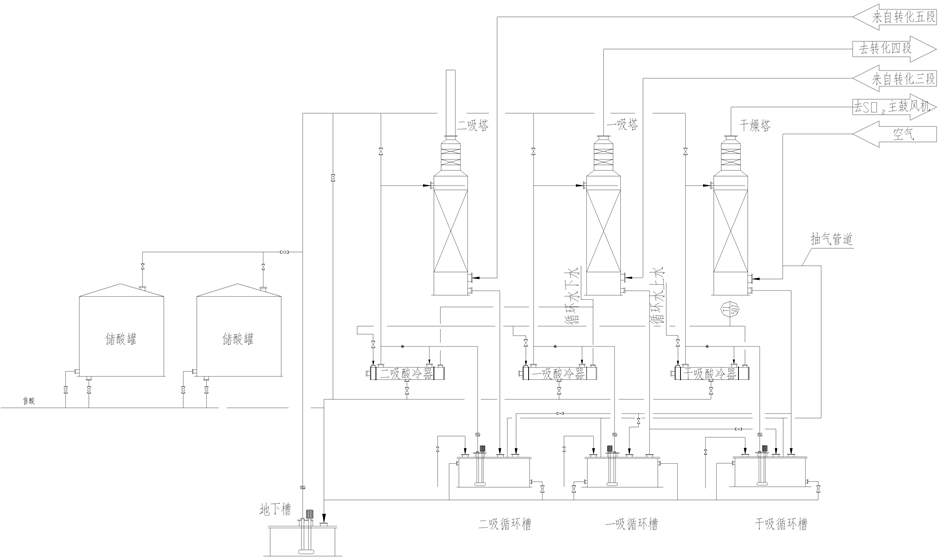

转化器第三段出口的一次转化炉气先后经III换热器管程、热管省煤器冷却后进入第一吸收塔下部与燥塔顶喷淋下来的98%硫酸逆向接触,炉气中的三氧化硫被浓硫酸吸收后经塔顶纤维除雾器除去酸雾送转化器四段进行二次转化;吸收三氧化硫后的酸由塔底流入循环槽。转化器四段出来的二次转化炉气经过低温过热器和热管省煤器换热降温后进入第二吸收塔下部与二吸塔顶喷淋下来的98%硫酸逆向接触,炉气中的三氧化硫被浓硫酸吸收后经塔顶纤维除雾器除去酸雾后排空;吸收三氧化硫后的酸由塔底流入循环槽,如图3所示。

吸收回酸与干燥回酸流入循环槽,配成98.1%~98.3%的酸浓,由循环酸泵送入阳极保护冷却器降温,一吸酸冷至70℃左右,干燥酸冷至50℃左右,再入塔循环使用。

98%成品硫酸由第二吸收塔出酸口或干燥塔出酸口引入地下槽,用地下槽泵经成品酸冷却器送入成品酸贮罐贮存或进入用酸车间。

4.4. 余热回收工序

硫磺制酸有大量的余热可以回收。在本套装置中,在焚硫炉出口设置一台2.5 MPa锅炉,转化器一段、四段出口各设置一台高、低温过热器,将蒸汽加热到315℃。在三段Ⅲ换出口和低温过热器出口各设置一台热管省煤器,使104℃脱盐水串联加热,制成汽水混合物,送入锅炉的汽包。汽包出来的饱和蒸汽经低、高温过热器后使过热蒸汽达315℃、2.5 MPa送减温减压器降温降压产生0.8 MPa的饱和蒸汽送其它工序使用和送脱盐水除氧和熔硫保温用。

Figure 3. Dry absorption and finished-parts storage process flow chart

图3. 干吸及成品库工序工艺流程图

4.5. 尾气处理工段

采用塔→槽→泵→塔的工艺流程,利于碱液作为吸收母液将尾气中少量的SO2和SO3气体吸收,以达到尾气达标排放。

5. 主要设备设计选型及材质要求

本硫磺制酸装置主要设备有:快速熔硫槽、空气鼓风机、焚硫炉、废热锅炉、过热器、省煤器、水处理装置、转化器、热热换热器、冷热换热器、干吸塔、浓酸循环泵、阳极保护酸冷却器等。

5.1. 主要设备结构选型

5.1.1. 快速熔硫槽、过滤槽、精硫槽

采用机械搅拌和蒸汽盘管加热的快速熔硫槽,保温式机械搅拌的助滤槽和精硫贮槽,外壳用钢材制作,液面处400 mm高衬113 mm瓷砖,内置加热盘管,为防管受腐蚀,在管子进出液硫表面的上下200 mm处外套F4管段。槽内设有蒸汽灭火装置。采用叶片过滤器机械过滤,过滤强度高,这种熔硫、净硫设备具有耐腐蚀寿命长、熔硫效能高,三槽一体加外保温蒸汽消耗量少、不需贮液硫设备、投资省、操作简单等优点。液硫泵选用悬臂液下泵,助滤泵叶轮选全开式。

5.1.2. 焚硫炉

焚硫炉为供硫磺焚烧生成SO2气体的设备。由于硫磺燃烧反应迅速,一定量的液体硫磺经喷雾和空气一起送入炉内后,便迅速燃烧而产生一定浓度的SO2气体。

焚硫炉结构简单、容积强度大,国内外从小容量到大规模装置,一般均采用卧式钢制圆筒内衬保温砖和耐火砖结构。碳钢内衬保温砖和耐火砖,从外到内第一层采用GG-0.7硅藻土质保温砖,厚度230 mm、第二层采用NG-0.8粘土质保温砖,厚度114 mm,第三层采用LZ-55耐火砖,厚度230 mm,确保外壁温度低于65℃。硫磺通过喷枪喷入炉内,进炉空气与雾化后的硫磺充分接触燃烧。为强化硫磺与空气混合均匀,炉内设置多道挡墙。为防止其燃烧不够完全,在挡墙之间又设置了二次风,用于补充空气量及调节炉膛温度,促使燃烧完全,不致产生升华硫。卧式炉型两端封头目前设计分为平板和球冠形两种。本设计采用平板封头为端部进气,经旋流装置后与雾化后的硫磺反应,硫磺雾能与空气充分混合,另一部分空气则由炉身双切向的进风口进入,以充分保证硫磺燃烧完全,并使操作调节自如。

5.1.3. 转化器

工艺设计要求转化器有较高的转化率和较长的操作周期,这主要取决于催化剂的性能和设备合理的结构及材质设计。

本设计的转化器,采用3 + 1不锈钢转化器,其特点:第一、克服了用碳钢制造转化器由于高温腐蚀氧化铁皮掉落在催化剂表面污染催化剂的现象,确保转化率稳定在99.8%以上。第二、克服了用碳钢制造转化器由于高温腐蚀氧化铁皮掉落在催化剂表面增加催化剂层阻力而增加动力消耗。第三、转化器采用全不锈钢制造,大大延长了转化器的使用寿命,从而,使转化率长期稳定在99.8%以上。

每段气体进口设有气体分布板,保证气流分配均匀,有利于SO2的转化。转化器的催化剂段内衬110 mm厚轻质保温砖,确保外壁温度低于55℃,确保停车24小时以上无需外供热源直接开车生产。

5.1.4. 换热器

设计采用防腐、防漏、高效、低阻力的新型渗铝管换热器。气体进出口,采取扩大分布、加膨胀节;二次换热流程采用适用于硫磺制酸的III-II流程,2台换热器,每台换热器底部工字钢支承,管道设计有足够的消除应力的膨胀节等,消除转化系统易漏气的老毛病。

采用换热管渗铝能有效防止换热管高温氧化腐蚀,换热器换热效果长期稳定,阻力长期稳定,延长换热器的使用寿命达6年以上。如果换热管不渗铝换热器使用寿命正常3年左右。

5.1.5. 干吸塔

塔体为立式圆筒形内衬耐酸砖,塔内填料支承采用大跨度、大开孔率的高铝瓷条梁或球拱支撑,上部再铺格栅砖。格栅砖上乱堆高度为4000 mm的3”阶梯环耐酸瓷填料。填料上部为分酸装置。设备上部设有除沫器,以收集气体中的酸沫。壳侧设有人孔,以便除沫器的安装、检修。过去,国内干吸塔的酸分布器大部分采用堰槽挂钩的形式,该分酸器由分酸槽和分酸爪组成,因加工制造、安装难以达到设计要求,生产中往往出现分酸不均、酸沫夹带严重等问题。且单位面积布酸点少,只有11个/m2,使用寿命短。近几年来,国内投产的大型硫酸装置多采用国产化的铸铁管式酸分布器,它是由一根分酸主管和多根分酸支管组成,酸液由酸泵送入分酸主管,由分酸主管分配至各分酸支管,再由各分酸支管上开设的分酸孔喷淋至填料表面。具有结构简单,重量轻,制造、安装及维修较方便等优点,单位面积分酸点数达20~27个/m2。孟山都开发了槽管式酸分布器,这种槽管结合的分酸器根据浓酸温度不同采用SX或XDS材料制造,结构轻巧,操作弹性大,不易堵塞,酸沫夹带量少,使用寿命长,能保证40个/m2的分酸点。由于分酸点多,分酸均匀,可以减少塔内壁流、沟流等现象,从而降低填料高度,并能有效保证干燥和吸收的效率。综合考虑后,本设计采用XDS合金材质的槽管式分酸器。

吸收塔顶部分别设有高气速、高效纤维除雾器元件,它的主要作用是除去吸收塔形成的酸雾,SO3在吸收过程中,由于吸收酸温和进塔气温超过一定的范围情况下会形成酸雾,由于酸雾是一种比硫酸分子大得多的悬浮粒子,运动速度比硫酸分子慢,不易被吸收,对光发生散射作用,看上去发白,当吸收塔出口酸雾含量超过0.03 g/m3时,一般会冒白烟,因此用了纤维除雾器 就可以解决冒白烟问题,本装置设计干燥塔采用316 L材质的抽屉式丝网除雾器,一吸、二吸塔采用高效纤维除雾器。具体安装形式分别是:一吸塔采用悬挂式安装形式,二吸塔采用烛式安装形式。

5.1.6. 浓硫酸酸冷器

设计采用管壳式阳极保护浓酸冷却器,其性能耐用、价格价廉、效率高、阻力小、修理方便、环境好等。其特点:

1) 外壳设有膨胀节,消除了由于壳与管群间的开裂导致漏酸的因素;

2) 全自动管板焊接,管板上的管子焊口不易发生泄漏现象;

3) 焊接后进行热处理,消除制造应力,产品质量得到保证;

4) 换热管选用进口的316 L合金管、壳体选用304合金钢。

5.1.7. 废热锅炉

废热锅炉的型式为单汽包火管锅炉。锅炉分上下两部分,上部为汽包下部为炉体;通过上升、下降管互相连接。汽包内设置汽水分离器,下炉体内布置蒸发受热管,下部炉体设有两个支座,其中炉气进口端为固定支座,另一个端为滑动支座,有利于炉体的热膨胀。

本装置设计采用提供采用生产2.5 MPa中压过热蒸汽及通过减温减压方式生产0.8 MPa低压饱和蒸汽废热锅炉系统。

5.1.8. 转化工段主风机

选用离心式鼓风机(电机驱动),采用液力耦合器调速,风机启动采用固态降补软启动。

6. 主要设备明细表

主要设备的规格、型号、单位、数量等信息,如表2所示。

7. 环境保护

7.1. 废气

废气中SO2浓度取决与SO2转化成SO3的程度,本项目采用两次转化工艺,拟采用国产最好的钒催化剂,可使SO2转化率达99.88%,整个系统的硫利用率高,大大降低装置对周围环境的影响。废气主要来自干吸工段第二吸收塔吸收SO3后的尾气,尾气中SO2浓度400 mg/Nm3,SO3浓度45 mg/Nm3。出第二吸收塔的尾气最后经过55米高烟囱排放。

7.2. 废水

废水主要来自脱盐水工段,该段废水有时呈酸性,有时呈碱性。装置内中和后排放,每两天排一次废水,水量为4 m3,水质:PH:6~9,SS < 70 mg/l。优于《污水综合排放标准》GB8978-1996一级标准,即PH:6~9,SS:70 mg/l。

7.3. 废渣

硫磺制酸避免了大量硫铁矿渣堆存的危害,仅在熔硫工段产生少量的熔硫渣,约15吨/年,含硫40%,可作为硫铁矿制酸的原料综合利用。

7.4. 噪声

鼓风机噪声100 dB (A),设计采用在进出口装设消音器,风机房采取隔离措施,采取上述措施后噪

Table 2. The main equipment list

表2. 主要设备一览表

声排放值低于85 dB (A)。符合《化工建设项目噪声控制设计规定》HG20503-92。

本装置建成后,所有排出物均能符合排放标准,新增的污染物较少,产生的污染负荷轻,预计不会对本地区的环境造成影响。

8. 结束语

本装置建成后主要设备一次性试车成功,一个月后即可满负荷生产,本装置在转化、吸收、余热回收、尾气处理等环节选用了特殊材质设备设施以及相应在部分位置增加了工艺环节,为本装置高效的生产率和极低的环境影响打下了坚实的基础。

文章引用

高 权. 12万吨/年硫磺制酸装置简介

Introduction of 120 kt/a Sulfur Burning Acid Plant[J]. 化学工程与技术, 2015, 05(06): 107-116. http://dx.doi.org/10.12677/HJCET.2015.56017

参考文献 (References)