Mechanical Engineering and Technology

Vol.3 No.04(2014), Article ID:14489,5 pages

DOI:10.12677/MET.2014.34018

Research on the Fatigue Life of the Oil Drill Collar

Xi’an University of Technology, Xi’an

Email: 819438419@qq.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Sep. 10th, 2014; revised: Oct. 17th, 2014; accepted: Oct. 28th, 2014

ABSTRACT

The practical problem of a drill collar fatigue fracture accident occurring in the using process is studied. On the basis of the linear fatigue cumulative damage theory, the revised Manson-Coffin equation is used to estimate the fatigue life of drill collar. Further the finite element software ANSYS Workbench is applied to simulate the analysis. Comparing the results of the analysis, we can conclude that it can be applied in the practical engineering.

Keywords:Drill Collar, Fatigue Fracture, ANSYS Workbench

石油钻铤的疲劳寿命研究

袁彩云,崔亚辉

西安理工大学,西安

Email: 819438419@qq.com

收稿日期:2014年9月10日;修回日期:2014年10月17日;录用日期:2014年10月28日

摘 要

本文针对某钻铤在使用过程中发生疲劳断裂事故的实际问题进行了分析研究。在线性疲劳累计损伤理论的基础上,采用修正过的曼森–科芬方程对钻铤的疲劳寿命进行估算,进一步通过ANSYS Workbench有限元软件进行仿真分析。结果表明,仿真分析的危险截面与真实情况相符,且其得出的寿命与理论估算基本吻合,为工程设计提供参考。

关键词

钻铤,疲劳断裂,ANSYS Workbench

1. 引言

在石油开采工业中,钻铤是钻柱的重要组成部分,连接着钻杆和钻头。由于钻井条件比较恶劣,故钻具受液流冲蚀、磨损及温度等环境的影响,其表面更容易产生微小裂纹,长期积累效应将导致疲劳断裂[1] [2] 。一般来说,钻铤的疲劳断裂问题发生在螺纹连接处,故大部分学者对此类问题进行了分析和讨论。但是,某型钻铤在使用过程中出现中部凹槽断裂的现象,本文则针对此类钻铤疲劳断裂失效[3] [4] 的具体问题展开研究,在理论分析和计算的基础上,进一步通过Pro/E和ANSYS Workbench软件进行疲劳寿命仿真[5] [6] 来验证结果的可靠性。

2. 疲劳理论及计算

2.1. 基本理论的选用

疲劳是由于材料在重复载荷作用下,在材料传力途径有局部缺陷或瑕疵点处逐渐形成裂纹并扩展到断裂的一种行为[7] 。金属的疲劳现象分为高周疲劳和低周疲劳。高低周疲劳寿命的临界循环次数为104。对于高周疲劳来说,由于其应力水平较高,故对其进行疲劳寿命估算时可采用应力寿命估算法;而对于低周疲劳,其变应力水平很高,故对其进行疲劳寿命估算时常采用应变寿命估算法。

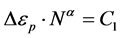

疲劳寿命估算的基本理论是线性疲劳累积损伤理论(Miner理论)以及修正的线性疲劳累积损伤理论。根据各国大量实验研究的进展,有不少人提出了预测寿命的方法,其中得到普遍应用的是Coffin-Manson定律。曼森等人又将30多种静强度不同的材料进行了等应变幅疲劳试验的分析,最终归纳出了低周疲劳的普遍公式(1)。

(1)

(1)

式中: 为塑性应变幅,

为塑性应变幅,![]() 为断裂寿命,

为断裂寿命, 为材料的塑性指数,

为材料的塑性指数,![]() 为疲劳延性系数。

为疲劳延性系数。

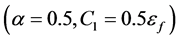

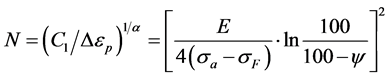

兰格将曼森–科芬方程中的塑性应变幅度用含有虚拟应力幅的关系式(2)来表示,以便考虑有应力集中的影响。并取科芬建议的系数 ,提出了适用于高低周疲劳寿命估算的关系式(3) [8] 。

,提出了适用于高低周疲劳寿命估算的关系式(3) [8] 。

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

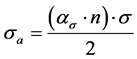

式中:N——疲劳寿命; ——虚拟应力幅值;

——虚拟应力幅值; ——疲劳极限振幅值;E——弹性模量;

——疲劳极限振幅值;E——弹性模量;![]() ——断面收缩率;

——断面收缩率; ——理论应力集中系数;

——理论应力集中系数; ——安全系数;

——安全系数; ——危险截面应力;

——危险截面应力; ——零件尺寸系数;

——零件尺寸系数; ——表面加工系数;

——表面加工系数; ——材料的疲劳极限。

——材料的疲劳极限。

2.2. 实例计算

以某钻铤的疲劳分析为例。已知在使用过程中钻铤的受力情况及相关参数如下:

钻压:2~6 T (吨力) (1 T = 9.8 kN);扭矩:4~8 kN·m;温度:150℃~180℃;井下压力:70 MPa;材料:40 CrMnMo;其抗拉强度 ,屈服极限

,屈服极限 ,断面收缩率

,断面收缩率 ,弹性模量

,弹性模量 ,泊松比λ = 0.32155。

,泊松比λ = 0.32155。

由实际的使用工况无法判断其疲劳失效的类型,故选用针对于高低周疲劳均适用的疲劳计算公式最为合适。

根据公式(1)~(3)可知,需要确定的系数有 、

、 、

、 、

、 、

、 和

和 ;

;

为理论应力集中系数,由于考虑到该工具主要受扭转剪切影响,通过查阅机械设计手册中的表格可知

为理论应力集中系数,由于考虑到该工具主要受扭转剪切影响,通过查阅机械设计手册中的表格可知 取值范围0.04~2;

取值范围0.04~2; 为安全系数,一般取1~2,本例中取2;

为安全系数,一般取1~2,本例中取2; 为危险截面的应力值,可通过计算得出其值为148.26

MPa;

为危险截面的应力值,可通过计算得出其值为148.26

MPa; 为零件的尺寸系数,查询机械设计手册,可知其取值为0.76;

为零件的尺寸系数,查询机械设计手册,可知其取值为0.76; 为零件的表面加工系数,根据机械设计手册可知其取值为1;

为零件的表面加工系数,根据机械设计手册可知其取值为1; 为材料的疲劳极限。根据本例中的实际工况,可知疲劳极限应选用扭转、脉动循环的结构钢计算公式来进行计算。因此,可得材料的疲劳极限

为材料的疲劳极限。根据本例中的实际工况,可知疲劳极限应选用扭转、脉动循环的结构钢计算公式来进行计算。因此,可得材料的疲劳极限 。

。

将上述各系数代入公式得到结果如表1所示。

3. 实例建模与疲劳分析

一般来说,ANSYS Workbench有限元分析零件的疲劳寿命流程[9] 为基本模型的建立,定义材料属性,对模型进行网格划分,施加边界条件,静力学分析,疲劳分析以及查看分析结果。

3.1. 基本几何模型的建立

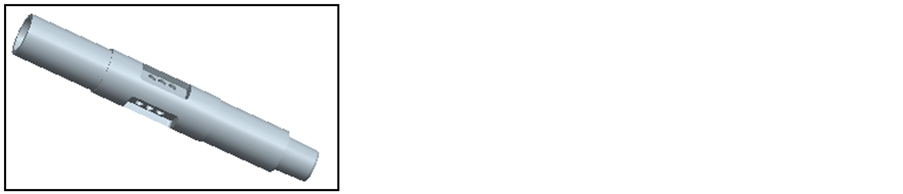

一般来说,零件基本几何模型的创建可以有不同的方法,即可直接通过有限元分析软件建立基本的几何模型,或者在专用模型建立软件(Pro/E)中建好模型,最终导入到有限元分析软件中。本文采用的是后者,旨在利用不同软件的优势,来对零件进行简便且准确的分析。如图1所示,为Pro/E中创建的钻铤的基本模型。

3.2. 有限元模型的建立

将基本的几何模型以IGES的格式导入到ANSYS Workbench中,并对其进行材料属性的设置,以及进一步进行合理的网格划分,从而得到有限元模型。对于本例中材料的属性定义,按照给定的材料40 CrMnMo,其抗拉强度为980 MPa,弹性模量为200 GPa,泊松比为0.32155。

当三维模型导入完成并且材料属性定义完成后,接着进行网格划分,本例中采用的是智能网格划分,最终得到其有限元模型如图2示。

3.3. 边界条件的确定与施加

根据零件的实际工况,由1.2节可知钻铤分别受到扭转力矩,钻压,以及井内的压力作用。因此,其边界条件为:与钻杆连接的部分为固定约束,与钻头连接部分施加钻压的均值4 T,即约为39.2 kN,工作过程中受到的扭矩也取均值6 kN·m,整个钻具体受到井下的压力为70 MPa。

表1. 计算结果汇总

Figure 1. The model of drill collar

图1. 钻铤模型

Figure 2. The finite element model of drill collar

图2. 某钻铤有限元模型

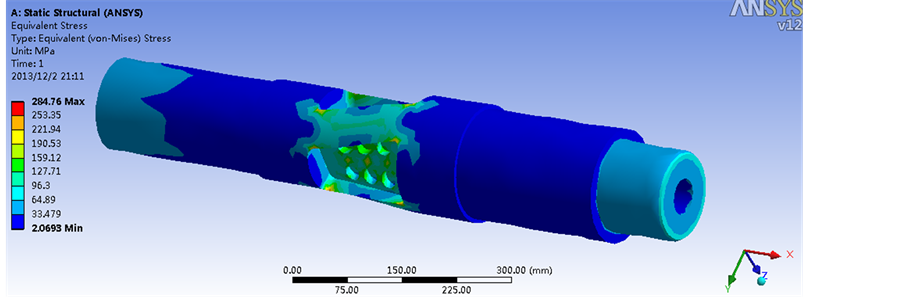

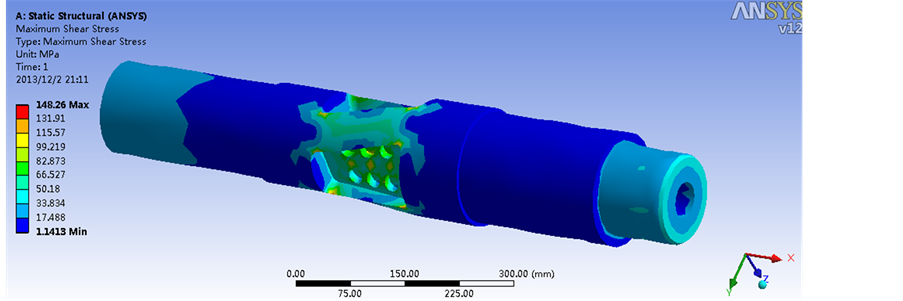

3.4. 静力学计算及结果分析

对零件进行静力学计算是在疲劳分析之前完成的,静力学结果可以得到零件的危险截面位置以及应力特点,从而能够进一步判断零件可能发生疲劳破坏的位置和疲劳类型。由图3、图4可知,静力学分析结果表明等效应力的最大值为284.76 MPa,出现在离钻头距离1~3 m处。最大剪应力为148.26 MPa,此结果可作为危险截面的应力值来进行寿命计算。

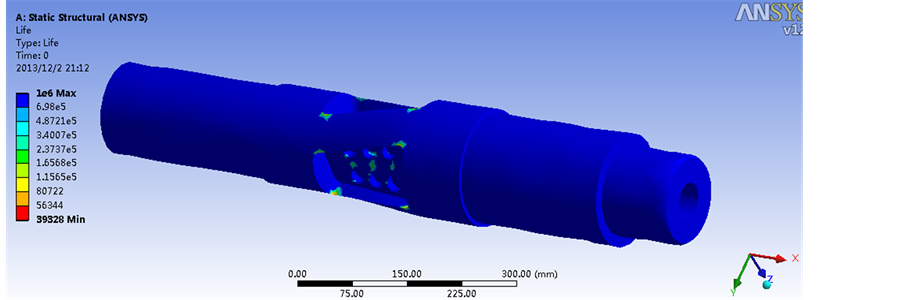

3.5. 疲劳计算及结果分析

基于上述的静力学分析,我们在ANSYS workbench软件中进一步进行了钻铤疲劳分析的计算。具体的计算过程如下:

(1) 定义材料的疲劳特性,即将材料对应的S-N曲线输入到程序中;

(2) 设定疲劳强度因子为0.8、循环载荷的类型为等应力幅循环载荷类型(σm = 0, R = 1)以及疲劳分析的类型应力寿命分析;

(3) 进行平均应力影响考虑的时候,采用Goodman方法进行纠正[10] ;

(4) 运行疲劳计算程序并查看计算结果。

本例主要从安全系数和疲劳寿命两方面来查看结果,如图5、图6所示。从图中可以看出主要危险位置为零件中部的凹槽及开孔处,这与真实情况相符;安全系数的最小值为0.48434,疲劳寿命约为104.6

Figure 3. The nephogram of average stress

图3. 平均应力云图

Figure 4. The nephogram of maximum shears tress

图4. 最大剪应力云图

Figure 5. The result of safety coefficient

图5. 安全系数结果图

Figure 6. The result of the fatigue life

图6. 疲劳寿命结果图

次。这与理论估算得出的寿命基本吻合,误差存在的原因有以下几方面:一是仿真过程中对于材料的参数定义存在一定的误差;二是在有限元模型网格划分时,未对部分较细小的部位进行细化处理;三是理论估算的系数选定时趋于保守。

4. 结论

本文分别采用理论计算和有限元软件仿真的方法对钻铤的疲劳寿命进行了分析研究。对比二者的研究结果,可以发现,仿真结果具有一定的可靠性,并且与实际使用结果非常吻合。本文进一步为这类零件的疲劳分析提供了一种思路,同时为工程实践提供参考。

致 谢

本论文是在崔亚辉和王宏江老师的悉心指导下完成的,在此对他们表示感谢。

参考文献 (References)

- [1] 高德利, 高宝奎 (1994) 谈谈石油钻柱失效问题. 石油钻采工艺, 1, 9-16.

- [2] 吕拴录, 张宏, 许峰, 等 (2010) 石油钻铤断裂原因分析. 机械工程材料, 6, 80-82.

- [3] 王炯, 王德虎, 马福宝, 等 (2003) 钻铤断裂失效分析. 物理测试, 6, 34-39.

- [4] 高霞, 邝献任, 王丽丽, 等 (2008) 油田钻铤断裂原因分析. 失效分析与预防, 2, 53-57.

- [5] 李家春, 许燕, 徐静 (2014) 基于ANSYS的矿用钻杆接头疲劳分析. 煤矿机械, 2, 74-76.

- [6] 张萌, 耿恒宝, 熊凤娟 (2013) 基于ANSYS的Φ73 mm钻杆接头三维有限元分析. 制造业自动化, 12, 97-99.

- [7] 徐灏 (1981) 疲劳强度设计. 机械工业出版社, 北京, 1-12.

- [8] 赵少汴 (1994) 抗疲劳设计. 机械工业出版社, 北京, 137-139.

- [9] 李兵 (2011) ANSYS Workbench设计、仿真与优化. 清华大学出版社, 北京, 9: 94-99.

- [10] 朱庆流 (2009) 石油钻杆接头的疲劳分析. 哈尔滨工程大学, 哈尔滨, 6: 48-63.