International Journal of Mechanics Research

Vol.05 No.03(2016), Article ID:18609,10

pages

10.12677/IJM.2016.53010

Dynamic Characteristic Analysis and Prediction of Bending Fatigue Life of Magnesium Alloy Wheels

Lichun Bian, Weijie Hu, Wei Liu, Huichuan Zhao

Department of Engineering Mechanics, Yanshan University, Qinhuangdao Hebei

Received: Sep. 6th, 2016; accepted: Sep. 23rd, 2016; published: Sep. 26th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

In this paper, bending fatigue simulation analysis was carried out on the magnesium alloy wheels using the software ANSYS workbench of finite element analysis. For the wheels studied, the stress of dangerous points and the corresponding stress values were obtained. Moreover, the fatigue life of the wheel has been predicted based on the nominal stress method, and the results predicted were compared with the results through the analysis of the software. Other dynamic characteristics of wheels were also analyzed, and then compared with the analysis results of aluminum wheels. The results indicate a design development direction for wheels.

Keywords:Magnesium Alloy Wheels, Bending Fatigue, Life Prediction, Dynamic Characteristics

镁合金车轮动态特性分析及弯曲疲劳寿命预测

卞立春,胡卫杰,刘伟,赵辉川

燕山大学工程力学系,河北 秦皇岛

收稿日期:2016年9月6日;录用日期:2016年9月23日;发布日期:2016年9月26日

摘 要

本文尝试应用有限元分析软件ANSYS workbench,对镁合金车轮进行弯曲疲劳仿真分析,找到该车轮上应力最大的点即危险点和该点上相对应的应力值,利用所得应力值与名义应力法对车轮的寿命进行预测,并将得到的结果与通过软件分析所得结果进行比较;对车轮的其他动态特性进行分析,再将分析结果与铝制车轮进行对比,研究结果提出了车轮合理设计的发展方向。

关键词 :镁合金车轮,弯曲疲劳,寿命预测,动态特性

1. 引言

随着国民经济的高速发展,汽车已经开始大范围进入大众生活,随之而来的就是大量的汽车尾气对环境的急剧污染,而据相关研究表明汽车自重每降低10%,油耗可降低6%~8%,所以降低车身自重不仅对环境保护起到很大的作用,同时也会产生可观的经济效益,而降低车辆传动件重量的效果尤为明显,这其中车轮最为显著,因为降低车轮重量不仅降低了车身自重而且改善了车辆的灵活性,使车辆更易操控。

镁合金具有密度小,比强度高,热传导性好,易于机械加工,对冲击,振动的吸收性好等诸多优点,正是符合汽车轻量化的所需的新型材料,所以作者尝试将现在广泛使用的铝合金和钢材替换成镁合金,对其进行力学分析,并将分析结果,与铝合金材料的车轮进行对比。

现行的车轮在出厂前一般要经历动态径向疲劳试验,动态弯曲疲劳试验和车轮冲击试验,而大量的实践证明车轮弯曲疲劳发生的几率远大于车轮的径向疲劳和车轮冲击 [1] ,所以本文针对弯曲疲劳试验,对车轮的疲劳性能进行分析。本文将三维建模软件solidworks所建模型导入到有限元分析软件ansys workbench中,对所建模型进行有限元分析。

2. 车轮模型建立

根据某厂对车轮的设计、生产要求,设计一款车轮。利用solidworks绘制出该车轮的三维模型,由于车轮上的气门孔和一些圆角对车轮的应力分析影响甚小 [2] ,故在保证计算精度的前提下,为了节约仿真分析计算的时间,尽量减小计算量,对该车轮的三维模型进行了适当简化,忽略了气门孔和部分小圆角,保留下了车轮的基本结构尺寸。

为了提高车轮的抗冲击性和车轮的美观性,把辐条的表面设计成曲面形状,由于该车轮上曲面较多,属于形状较为复杂的机械产品,直接将所建模型导入ansys会产生信息丢失,而ansys workbench不仅拥有强大的分析能力并且能与solidworks之间可以实现无缝链接 [3] ,因而此次选用有限元软件ansys workbench对车轮进行有限元分析,在solidworks中完成建模之后,直接在该软件中调用ansys workbench,即可将模型导入。

3. 动态弯曲疲劳试验原理

根据《GBT5334-2005乘用车车轮性能要求和试验方法》。

将车轮固定在实验台上,并在加载轴端施加一个平行于安装面的力,以模拟车轮在行驶中承受的旋转弯矩负荷;安装、加载示意图如图1。

规定中的弯矩计算公式为:

(1)

(1)

式中:μ——轮胎与路面间的设定摩擦系数数;R——是汽车制造厂或车轮厂规定的用在该车轮上的最大轮胎静半径,m;d——车轮的偏距(内偏距取正值,外偏距取负值),m;Fv——车轮或汽车制造厂规定的车轮上的最大垂直静负荷或车轮的额定负荷,N;S——试验强化系数。

根据表1动态弯曲疲劳试验要求,和车轮的实际情况,得到如下的载荷计算参数,μ = 0.7,R = 0.375 m,d = 0.035 m,Fv = 4900 N,S = 1.6。进而求得弯矩M = 2332.4 N·m。

4. 车轮有限元分析

4.1. 网格的划分

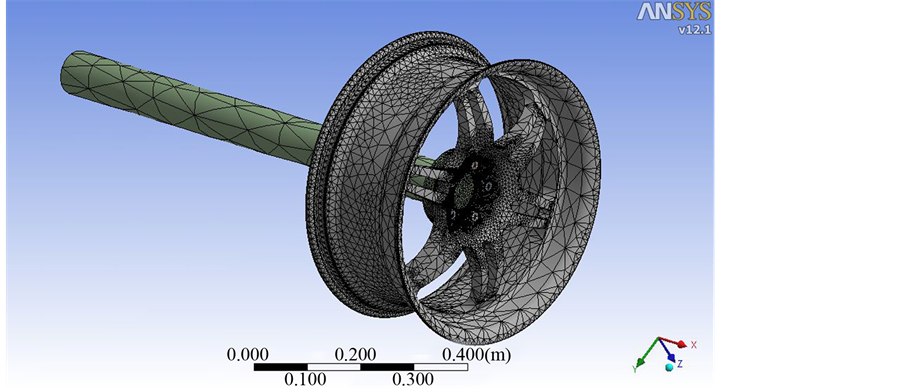

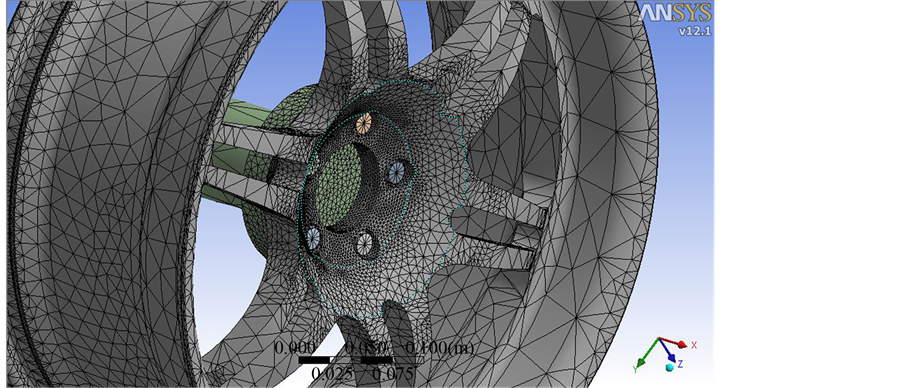

在有限元前处理中网格划分是一项主要工作,对整个有限元分析起着关键作用,并且最终的分析计算结果对其网格划分质量的优劣又有着强烈的依赖性。为模拟实际试验,建立加载轴,取轴长为1000 mm,并与车轮通过螺栓连接,而本文有限元分析的主体是车轮,加载轴仅起到对车轮施加旋转弯矩的作用,所以在进行网格划分时,对加载轴采用粗分网格划分,以减小计算量,节省计算时间;由于车轮的曲面较多,造型相对比较复杂,且轮辐与轮毂连接的部位经过初步计算分析,发现这些部位是应力较为集中的区域,所以对这一部分区域采用局部细化的方式进行划分(如下图2、图3),并对接触区域的网格进行细化,最终划分结果的节点数为:571,354,单元数为:326,175。

4.2. 施加螺栓预紧力

本仿真实验中用5个螺栓将车轮和加载轴连接在一起,更加真实的模拟实际试验中将车轮固定在试

Figure 1. Schematic diagram of bending fatigue test

图1. 弯曲疲劳试验原理图

Table 1. Dynamic bending fatigue test requirements

表1. 动态弯曲疲劳试验要求

a为优先选用的系数

Figure 2. Mesh division of integral wheel

图2. 车轮整体网格划分

Figure 3. Mesh division of local detail of wheel

图3. 车轮局部细节网格划分

验台上的工作状态。此次试验选用的螺栓规格为M12 × 1.5,试验紧固扭矩为110 N∙m,并且根据《QC/T 518-2007汽车用螺纹紧固件紧固扭矩》中的计算方法:

(2)

(2)

式中:T——紧固扭矩,N∙m;d——螺栓公称直径,mm;F——预紧力,N;K——扭矩系数。查表取K = 0.15,计算得Ff = 61111N。

4.3. 施加载荷及边界条件

在车轮动态弯曲疲劳试验中,车轮处于固定状态,而承受一个恒定的旋转弯矩,且由于车轮结构的对称性,所以近似认为在静态应力分布中的应力集中区域,就是动态应力分布中的高应力区 [4] ,基于这种假设,本文采用静态应力分析法对车轮的动态弯曲疲劳试验进行模拟,并将得到的应力作为车轮疲劳寿命预测的依据。

在试验中,对车轮施加的弯矩,等效为在轴的末端施加一恒定的周向载荷,所施加的载荷旋转一周,模拟完成一次实际的试验加载循环,随着恒定载荷加载角度的不断变化,车轮上各处的应变,应力也随之发生不断地变化,减小每次施加载荷的角度间隔可以更好、更全面的显示载荷旋转一周时,车轮上的应力、应变的分布,但这样会大大增加计算量,占用大量时间,由于该车轮的对称性,故将车轮十二等分,并选取其中一份,采用每隔5˚,共施加7次的方式,沿着圆周方向依次施加大小相同,方向不同的载荷,施加在加载轴末端;为了更真实模拟试验,车轮的连接在轮辋的下边缘处施加固定约束,从而实现对车轮六个自由度的约束,以达到模拟夹紧的实验要求。

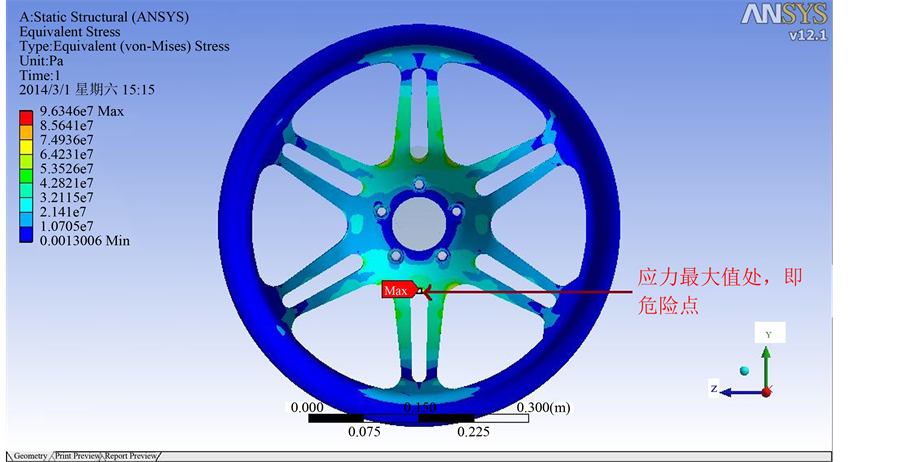

4.4. 求解并分析计算结果

由于该车轮是几何形状较为复杂的结构,在弯曲载荷作用下车轮处于复杂的应力状态,所以采用第四强度理论,用von Mises应力作为后续的计算应力 [5] 。经过对车轮施加不同加载角度载荷的计算,得到车轮上与之对应的各个位置上的应力值,并发现应力最大值发生在轮辐与轮毂连接处,且当所施加的载荷方向与轮辐同向即加载角度为0˚时,应力为最大(如表2)。

本文选用的材料是镁合金AZ91D [6] ,经上述分析计算,得到加载角度为0˚即应力最大时的应力分布如下图4,最大应力值为96.3 MPa。

从应力云图上可以看到,每个轮辐都分布着均匀过渡的应力,且车轮整体应力水平不高,最大应力也远小于镁合金的屈服强度160 MPa和强度极限250 MPa,表明该车轮在试验过程中一直处于弹性阶段,没有出现塑性变形,有着较大的结构强度存余。

5. 车轮弯曲疲劳寿命预测

确定车轮结构的疲劳寿命主要有疲劳寿命理论分析和试验法。其中试验法采用与实际工况相似的试验,以获得相应的疲劳数据,但是使用试验法会延长生产周期,因为一个车轮往往经历多达数十万转的试验,才能得到相应的数据,如此长的试验周期会大大增加企业生产成本,而疲劳寿命理论分析是根据材料本身的性能和结构承受的载荷历程,按照相应的模型,对结构的疲劳寿命进行预测,能够较快发现结构的疲劳危险点,方便车轮后续的更改设计。现在广泛使用的方法包括:名义应力法和局部应力应变法。由于镁合金车轮的弯曲疲劳寿命最小设计为10万转,属于高周疲劳,而名义应力法更适合于结构的高周疲劳寿命计算 [7] ,故本文采用名义应力法对车轮的寿命进行计算。

5.1. 名义应力法寿命预测

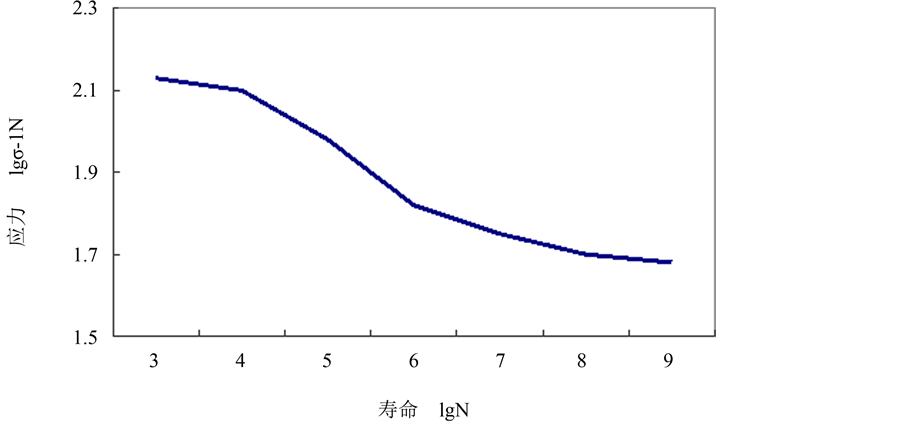

名义应力法是通过材料的S-N曲线,综合考虑表面加工系数、尺寸系数、有效应力集中系数和分散系数等因素之后,得到构件的S-N曲线,由于没有现成的材料S-N曲线,故本文使用经验方法去获得材

Table 2. Corresponding maximum stresses for different loading angles

表2. 不同加载角度时对应的最大应力

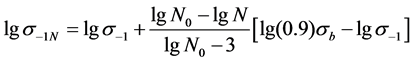

料的S-N曲线,根据经验取值得到材料疲劳寿命的特殊点在对称应力循环下的疲劳强度,并在双对数坐标系中将这两点的取值连线,得到材料的S-N曲线 [8] ,其折线段表达式如下:

(3)

(3)

其中:N为对称循环疲劳寿命, -1N是寿命为N时的对称弯曲疲劳极限,σ-1为对称弯曲疲劳极限,σb为为材料强度极限;N0为循环基数。

-1N是寿命为N时的对称弯曲疲劳极限,σ-1为对称弯曲疲劳极限,σb为为材料强度极限;N0为循环基数。

根据车轮实际情况查表得到:有效应力集中系数Kσ = 1.1,尺寸系数ε =0.73,表面系数β = 1.0,分散系数为1.3时对应的疲劳寿命为N = 103和N = 104,分散系数为1.9时对应的疲劳寿命为N = 105和N = N0,利用上述修正系数得到修正后车轮危险点在对称循环应力下的S-N曲线,如图5所示。

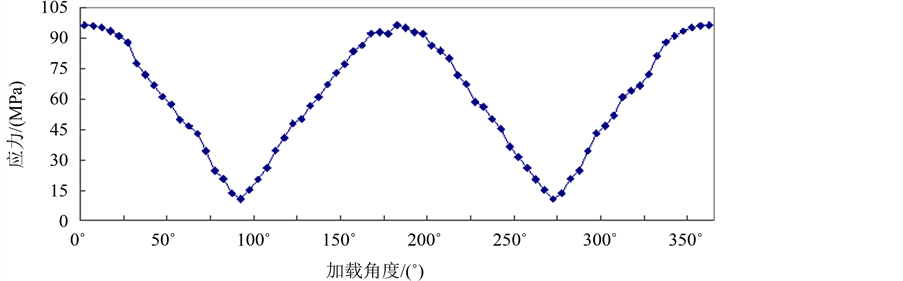

经过对车轮危险点的有限元计算得到载荷旋转一周时,危险点的应力变化(如图6),发现危险点承受的是非对称循环应力,故本文采用Goodman公式对有限元计算所得应力进行对称循环的等效化处理,公式如下:

(4)

(4)

现广泛使用的机械零部件疲劳强度安全系数为1.3~1.75 [9] ,本文选用1.3的安全系数,最终将计算所得应力,在车轮的S-N曲线上进行插值计算,得车轮的寿命约为420万次,远大于弯曲疲劳试验要求的10万次。

5.2. 有限元验证分析

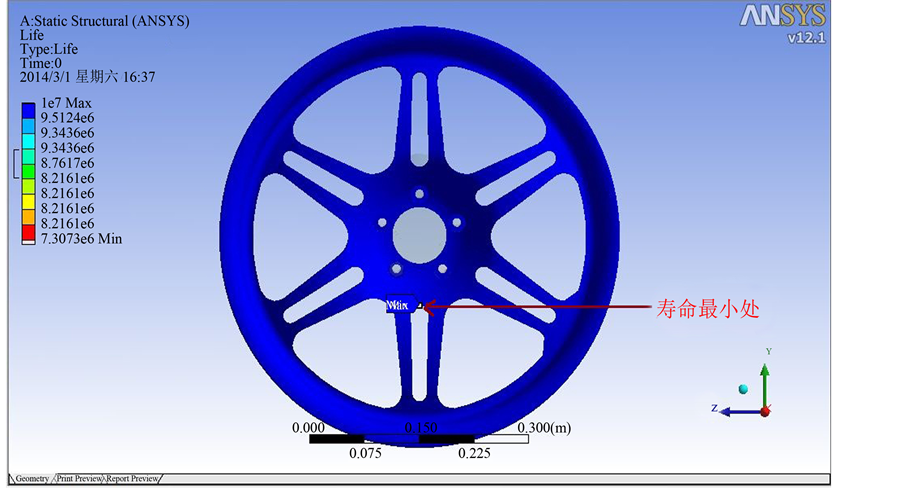

将材料的属性和疲劳性能参数以及相应的载荷历程添加到ansys workbench中,利用软件的疲劳模块对车轮的疲劳寿命进行预测,得到如图7和图8的分析结果。

图7显示利用有限元分析,得到车轮的疲劳寿命约为730万转,与名义应力法计算所得的420万转的结果较为吻合,同属一个数量级,都远大于试验要求的10万转的疲劳寿命,且从云图上可以看出,疲

Figure 4. Equivalent stress distribution of wheel

图4. 车轮等效应力分布云图

Figure 5. Modified S-N curve of the wheel danger point

图5. 修正后车轮危险点的S-N曲线

Figure 6. Stress variation of dangerous point under a cyclic loading

图6. 危险点在一个循环载荷作用下的应力变化图

劳的危险点与应力值最大点重合,车轮疲劳寿命分布均匀,除危险点外,绝大部分材料都有着较高的疲劳寿命,表明车轮设计比较合理,各部材料都得到了充分的利用。

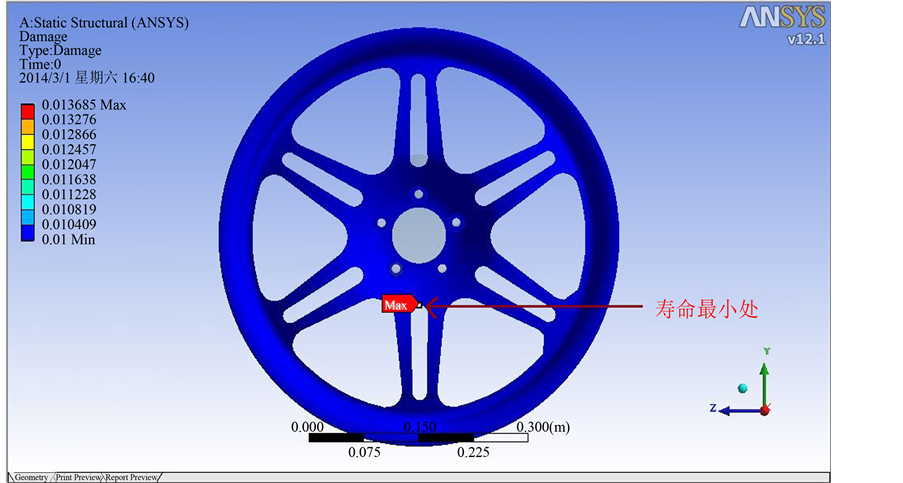

图8为疲劳损伤破坏因子,可以显示出车轮的疲劳破坏分布情况,该数值显示出结构寿命损耗的比例,在软件中添加车轮的设计寿命为10万转,经计算得到车轮的寿命损耗为1.38%,所以车轮的实际可用寿命约为724万转,也同样表明与理论计算所得相近。

6. 其他动态特性的分析

6.1. 有预应力的模态分析

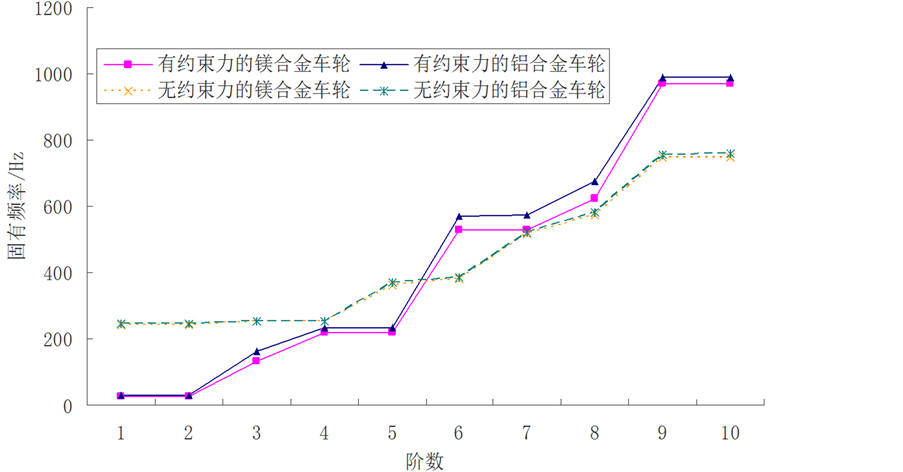

大多文献对车轮进行的是无预应力的模态分析 [10] [11] ,而结构承受的应力,会使得结构的刚度发生变化,会影响到车轮结构的固有频率和振型,故本文以更加贴近真实的情形,对有预应力的车轮进行模态分析,并将结果和现在广泛使用的铝合金车轮进行对比,在添加预应力和约束之后,计算得到车轮的各阶固有频率和与之对应的振型图,如图9和图10。通过图9发现无预应力添加时,两种材料的车轮每一阶对应的固有频率都非常接近,变化率最大为1.23%,表明材料对车轮固有频率的影响很小,且各阶频率递增较为平缓;有预应力添加时,两种材料车轮的固有频率虽较为接近,但相对无预应力添加时,

Figure 7. Bending fatigue life distribution of wheel

图7. 车轮弯曲疲劳寿命分布云图

Figure 8. Bending fatigue damage factor distribution of wheel

图8. 车轮弯曲疲劳破坏因子分布云图

它的变化率较大,为1.9%至18.9%,且各阶频率跨度较大;同种材料的车轮,在有无预应力时,其固有频率变化也较大,表明预应力对车轮固有频率影响显著。

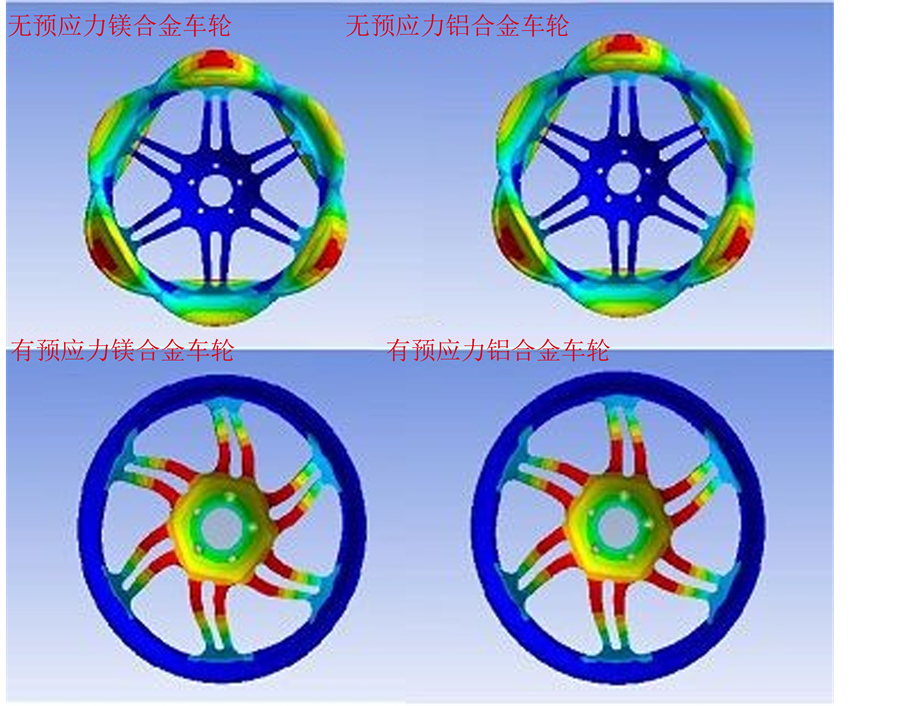

选取与车轮第8阶固有频率对应的振型,如图10所示,在无预应力时,两种材料车轮的振动形式,均为轮辋的三角形振动;有预应力时,车轮的振动形式均为轮辋的转动,所以对比发现有无预应力对车轮的固有频率以及与之对应的振型都有较大的影响,所以对车轮进行模态分析时,应尽量贴近实际情况,从而得到更为准确的危险频率,进而为车轮的设计、改进提供更准确的数据支持。

Figure 9. The natural frequency of different material wheels under pre-stresses

图9. 不同材料车轮在有无预应力时的固有频率

Figure 10. Corresponding vibration mode of the wheel for the eighth order natural frequency

图10. 车轮第8阶固有频率对应的振型

Table 3. Wheel characteristics of different materials

表3. 不同材料的车轮特性

6.2. 其他特性分析

在solidworks中编辑车轮相应的材料参数,得到车轮分别为镁合金和铝合金时的质量和转动惯量,如表3。

通过表3可以看到镁合金车轮要比铝合金车轮的质量减轻了4.09 kg,减少了约35%,所以镁合金材料对车轮的轻量化有着显著的效果;镁合金车轮的转动惯量也较铝合金车轮的转动惯量降低了约36%,即同样驱动力时,安装镁合金车轮的汽车启动更快,在同样的车速下,安装镁合金车轮的汽车需要更小的制动力就可以停下,它对车辆制动系统的磨损相对安装铝合金车轮有所降低,在遇突发情况时能更快停车,以确保驾乘人员的安全。

7. 结论

1) 两种寿命计算方式都能较好的预测车轮的疲劳寿命,为设计人员在后续进行车轮的重新设计、改进,提供了很好的理论和数据支持,能够使设计人员方便找出危险点,并预估设计寿命,从而更好的改进设计方案,极大的避免了时间和资金的浪费。

2) 有无预应力时,车轮的固有频率和与之对应的振型有很大的不同,所以在进行车轮的模态分析时应尽量贴近实际情况。

3) 论文通过有限元计算得到了应力最大值处与寿命最小处,因为镁合金和铝合金同属金属基复合材料,所以这两种材料车轮的应力最大值处与寿命最小处基本没有影响。

基金项目

河北省自然科学基金资助项目,编号A2014203139。

文章引用

卞立春,胡卫杰,刘 伟,赵辉川. 镁合金车轮动态特性分析及弯曲疲劳寿命预测

Dynamic Characteristic Analysis and Prediction of Bending Fatigue Life of Magnesium Alloy Wheels[J]. 力学研究, 2016, 05(03): 110-119. http://dx.doi.org/10.12677/IJM.2016.53010

参考文献 (References)

- 1. 崔胜民, 杨占春. 汽车车轮疲劳寿命预测方法的研究[J]. 机械强度, 2002(4): 617-619, 631.

- 2. Stearns, J. and Srivat-san, T.S. (2004) Modeling the Mechanical Response of an Aluminum Alloy Automotive Rim. Materials Science and Engineering: A, 366, 262-268. http://dx.doi.org/10.1016/j.msea.2003.08.017

- 3. 王在伟, 焦青. SolidWorks与ANSYS之间的数据交换方法研究[J]. 煤矿机械, 2011, 32(9): 248-250.

- 4. 王霄锋, 梁昭, 张小格. 基于动态弯曲疲劳试验的汽车车轮有限元分析[J]. 拖拉机与农用运输车, 2007, 34(1): 44-47.

- 5. 王勖成. 有限单元法[M]. 北京: 清华大学出版社, 2003.

- 6. 秦淑颖, 刘勇兵, 崔红, 等. 富Ce稀土对AZ91D镁合金高周疲劳性能的影响[J]. 特种铸造及有色合金, 2007, 27(10): 750-752.

- 7. 赵少汴, 王忠保. 抗疲劳设计——方法与数据[M]. 北京: 机械工业出版社, 1997.

- 8. 李舜酩. 机械疲劳与可靠性设计[M]. 北京: 科学出版社, 2006.

- 9. 王德俊, 何雪浤. 现代机械强度理论及应用[M]. 北京: 科学出版社, 2003.

- 10. 孙红梅. 轿车铝合金车轮模态计算和优化设计[D]: [硕士学位论文]. 秦皇岛: 燕山大学, 2007.

- 11. 郑松林, 郑钻玺, 徐洪慧, 等. 汽车镁合金车轮动态特性分析[J]. 汽车工程, 2011(2): 148-151.