Nuclear Science and Technology

Vol.04 No.03(2016), Article ID:17976,9

pages

10.12677/NST.2016.43009

Preparation of the Hydrophobic Catalyst Pt-SDB of Hydrogen-Oxygen Combination

Ruiying Zhang, Shilin Hu, Quanfeng Wu

China Institute of Atomic Energy, Beijing

Received: Jun. 22nd, 2016; accepted: Jul. 10th, 2016; published: Jul. 13th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

In the combination of hydrogen and oxygen, the catalytic performance of platinum is prominent. Heat can be accumulated in large-amount hydrogen-oxygen combinations, which will destroy the structure of carriers and the distribution of platinum, leading to accidents like explosion. So the hydrophobic catalyst which can catalyze hydrogen-oxygen combination smoothly is meaningful in practical applications. In this article, hydrophobic catalyst, Pt-SDB (polystyrene-divinyl benzene), is prepared by impregnation and an orthogonal experiment is performed. Tested by ambient- temperature hydrogen-oxygen combination, through the degree and stability of the combination, the effect order of precursor-concentration, standing-time, drying-temperature, drying-time, reduction-temperature, and reduction-time to so-prepared catalyst is studied. Some samples are selected for microanalysis, which, combined with the results of orthogonal experiment, indicates that the ability to smooth the catalytic combination depends on the porous structure of the carrier. Taking every aspect into account, one series of preparation conditions is confirmed for further research.

Keywords:Hydrogen-Oxygen Combination, Hydrophobic Catalyst, Orthogonal Experiment

氢氧复合疏水催化剂Pt-SDB的制备

张瑞莹,胡石林,吴全锋

中国原子能科学研究院,北京

收稿日期:*2016年6月22日;录用日期:2016年7月10日;发布日期:2016年7月13日

摘 要

由于铂对氢氧复合反应的催化能力很强,在大浓度反应中可能产生热量积累,破坏载体结构及铂的分布进而导致爆炸等安全事故,自身能使催化反应平稳发生的疏水性催化剂在实际应用中意义重大。本文设计正交实验采用浸渍手段制备疏水性催化剂Pt-SDB (聚苯乙烯-二乙烯基苯),通过常温氢氧复合反应测试,研究浸渍液浓度、浸渍静置时间、干燥温度、干燥时间、还原温度、还原时间对制得催化剂样品催化反应程度和稳定性的影响顺序。挑取实验样品进行微观分析,结合正交实验结果发现催化剂催化反应稳定性依赖于载体的多孔结构。综合各方面考虑,确定了一组制备条件作为进一步研究的基础。

关键词 :氢氧复合,疏水催化剂,正交实验

1. 引言

随着核电作为一种清洁、安全、可靠的能源在全球各国逐渐深入研究和发展,实践过程中发现很多环节都无法忽视氢气的存在,如生产、运行、后处理等过程 [1] - [3] 。由于氢气容易引起爆炸,很多产氢特殊场所利用铂、钯等贵金属对氢氧复合成水的高效催化设计消氢装置,以保证运输、储存及工作环境的安全和避免放射性气体污染,氢氧复合反应的反应方程式见公式(1) [4] - [6] 。氢氧复合的疏水催化可在室温或略高于室温温度下进行,工艺流程简单,能耗低,操作安全系数更高。最早的疏水性催化剂概念由CRNL于1969年提出 [7] ,最初的研究用于氢同位素的分离,在七十年代中后期,逐步把疏水催化剂的研究成果用于氢氧复合,并于二十世纪八十年代开始发展成熟,广泛应用于国防科技与国民经济 [8] [9] ,在落后国外二十年的情况下,我国的氢氧复合研究经过迅速发展已能赶上世界前列,但由于催化剂制备技术的垄断,某些领域我国仍需用远高于成本的价格购买国外的催化剂。因此,自主研制出性能良好、符合操作环境要求的催化剂是打破国际垄断的关键因素。

(1)

(1)

国内已有一些关于氢氧复合疏水催化剂制备的研究报道 [10] [11] ,主要围绕催化剂的高效率、寿命和贵金属的利用率几个问题展开讨论,并得到比较成熟的结果。然而,由于氢氧复合成水会放出大量的热,且反应速率会随着温度的升高而增大,在大量的氢氧复合反应中反应速率存在增大的风险,多放出的热量很可能会积累,导致反应器内温度升高,进一步增大反应速率,形成促进循环直至达到临界点燃状态 [5] ,发生燃烧甚至爆炸的安全事故,自身能使催化反应平稳发生的催化剂在实际应用中意义重大。在含氚重水提氚的CECE流程的工业应用中,存在大量的氢氧复合反应,加拿大的ACEL公司已将自主研发的铂疏水催化剂应用到CECE流程中的氢氧复合中去,并达到工业示范规模。我国进行了程度颇深的反应器设计及工艺研究 [12] ,但采用的Pt-SDB催化剂未见报道,可见我国对氢氧复合疏水催化剂的研究尚未完成。

本文采用浸渍法制备氢氧复合疏水催化剂Pt-SDB,在前人的基础上设计正交实验初步探究,找到一定工艺条件下催化反应程度高且稳定性强的催化剂制备条件。

2. 实验部分

2.1. 制备方法

用无水乙醇将SDB树脂载体淋洗至流出液澄清,然后放置于110℃空气中干燥6 h,脱除上面吸附的有机溶剂等杂质,然后冷却至室温备用。

采用氯铂酸的无水乙醇溶液作为前驱体,按照铂的质量分数为0.8%配制一定浓度的溶液,在超声仪中浸渍搅拌5分钟;静置若干天后,在一定温度下干燥一定时间;最后在氢气氛围中一定温度一定时间还原制得疏水催化剂Pt-SDB。

2.2. 主要实验原料与仪器

主要实验原料:

氯铂酸,分析纯,国药集团化学试剂有限公司。

无水乙醇,分析纯,国药集团化学试剂有限公司。

聚苯乙烯二乙烯基苯(SDB),购买自南开大学化工厂,是一种球状、非极性大孔吸附树脂,该树脂是交联聚合物,具有较大的比表面积和适宜的孔径,并且能够大量生产。

本文所涉及的所有气体均产自北京华通精科气体化工有限公司。

主要仪器:

超声波清洗器,型号KQ-50E,产自昆山市超声仪器有限公司。

电热真空干燥箱,型号ZK-3 BS,产自天津市中环实验电炉有限公司。

开启式真空/气氛管式电炉,型号SK-G12123K-5-900,产自天津市中环实验电炉有限公司。

2.3. 正交实验设计

正交实验选定浸渍过程中影响较大的六个条件:浸渍液浓度、浸渍静置时间、干燥温度、干燥时间、还原温度、还原时间,设计六因素五水平正交实验表(见表1)。

浸渍液浓度与浸渍静置时间,称取约2 g预处理过的SDB载体,加入20 mL无水乙醇并与空白组对照。加至约7 mL时SDB全部脱离容器底部漂浮于无水乙醇液面处;17 h后无水乙醇才完全浸入约1.5 mL,每天蒸发无水乙醇约2.5 mL。按照铂的质量分数0.8%计算,最浓需要约7 g/L的氯铂酸溶液,若要浸渍均匀需要4 g/L的氯铂酸溶液,设计浓度水平为:2 g/L,3 g/L,4 g/L,5 g/L, 6 g/L;17 h才完全浸入,静置时间以天为单位递增:1 d,2 d,3 d,4 d,5 d。

干燥温度与干燥时间,根据已有文献 [13] [14] ,干燥温度从60℃到95℃不等,而氯铂酸在110℃的潮湿空气中开始分解,所以设计干燥温度为:50℃, 65℃, 80℃, 95℃, 110℃;干燥时间以小时为单位递增:1 h, 2 h, 3 h, 4 h, 5 h。

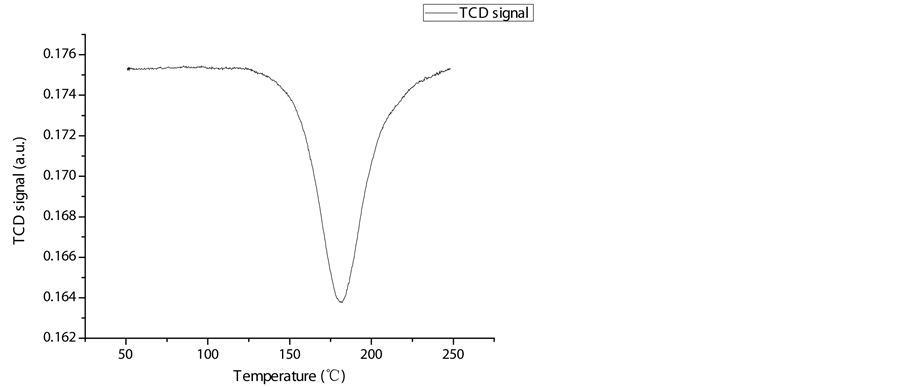

还原温度与还原时间,对浸渍过氯铂酸的载体进行程序升温还原(TPR)得到升温吸附曲线(如图1),在约180℃时还原最快,约250℃时基本还原完全。而有文献 [13] 称还原时间需达到8 h,所以设计还原温度为:160℃,180℃,200℃,220℃,240℃;还原时间为:6 h,8 h,10 h,12 h,14 h。

2.4. 测试方法

主要测试方法为氢氧复合反应的催化测试,大致参考邵明昶 [15] 的工艺条件,具体装置流程如图2。压缩过的原料混合气(1%氢气 + 5%氧气 + 94%氩气)经稳压器减压以1.0标升每分钟的气速30℃预热后由反应器(Φ6 mm*21 mm)底部进入。反应在30℃恒温条件下进行,间接换热。气体反应后从反应器顶部流出,经硅胶干燥水分进入分析系统,用气相色谱测定反应尾气中氢气的剩余浓度,然后放空。

Table 1. Resulting data of orthogonal experiment

表1. 正交实验结果数据

本测试采用的主要仪器有:产自北京七星华创电子股份有限公司的气体质量流量控制器(型号CS200),产自南京先欧仪器制造有限公司的超高精度恒温水油槽(型号XOGH-20),和产自北京东西电子研究所的气相色谱仪(型号GC4000A)。其中气相色谱仪中色谱柱长10 m,内装5 A分子筛;分析条件:柱箱温度50℃,热导池检测器温度100℃,载气为高纯氩气,流量用皂膜流量计测定为35 mL/min。

3. 结果与讨论

每次装样即装满反应器约6 mL,反应开始20 min后进入较平稳状态,此后每隔5 min利用气相色谱仪测量尾气中氢气的信号强度并计算氢气的转化率,直到反应1 h得到8个转化率的值,取平均值并计算标准偏差,见表1。

Figure 1. Curve: TPR of chloroplatinic acid on the carrier

图1. 载体上氯铂酸的TPR曲线

Figure 2. Sketch map: testing device of catalytic reaction

图2. 催化反应测试装置示意图

3.1. 以反应程度分析

催化剂只能加快反应速率,不能改变最终平衡状态。但是本实验中原料混合气通过反应器的时间一定且很短,气体接触催化剂的时间远不能达到平衡。这种情况下,某个时间点的转化率能够代表最近时段的反应速率。根据这些平均转化率得到制备条件对催化剂的催化反应程度的影响顺序为:还原温度 > 还原时间 > 浸渍液浓度 > 干燥温度 > 干燥时间 > 浸渍静置时间(见表2)。很明显,还原温度的影响远大于其他条件,若追求高催化反应程度,200℃还原温度最佳。

3.2. 以反应稳定性分析

根据标准偏差值得到制备条件对催化剂催化反应的稳定性的影响顺序为:还原温度 > 浸渍静置时间 > 还原时间 > 浸渍液浓度 > 干燥时间 > 干燥温度(见表3)。还原温度仍是最主要影响因素,而浸渍静置时间和还原时间对稳定性的影响也不弱。

Table 2. Orthogonal analysis data of catalytic efficiency

表2. 催化反应程度的正交分析数据

Table 3. Orthogonal analysis data of catalytic stability

表3. 催化反应稳定性的正交分析数据

3.3. 微观分析

本文涉及到透射电子显微镜(Transmission Electron Microscope, TEM),热重(Thermogravimetric Analysis, TG)及差示扫描量热分析(Differential Scanning Calorimetry, DSC)。

透射电子显微镜的基本原理和光学显微镜相似。电子束从电子枪发射出来后,经过加速和聚焦,照射在样品室内的样品上透过样品的电子束携带了样品的相关信息。观察室内的荧光屏将透过样品电子的放大影像转化为可见光影像,可以观察到直观的影像。测试前将样品磨成粉末超声分散到无水乙醇中,然后将分散好的测试样品滴到铜网上,待其干燥后进行TEM测试。本文采用美国FEI公司Tecnai G2 F30型透射电子显微镜。

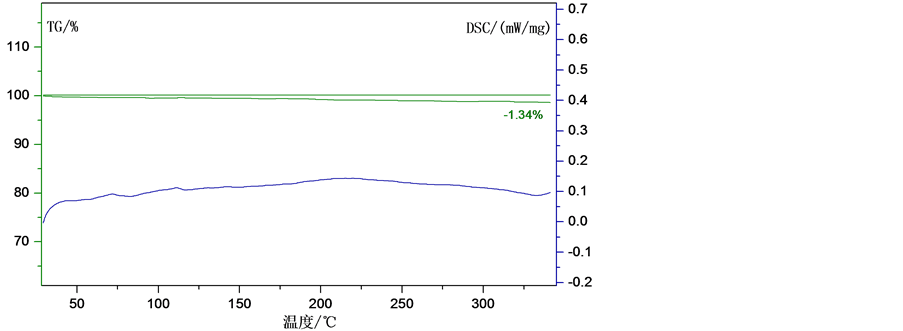

热重分析是指在程序控制温度下测量待测样品的质量与温度变化关系的一种热分析技术,用来研究材料的热稳定性和组份。差示扫描量热法与差热分析基本相同,但是定量更加准确、可靠。试样和参比物各自独立加热,随时保持两者的温度相同。如果样品发生相变或失重,它与参比物间将产生温度差时,系统提供功率补偿使两者再度保持平衡,而所要补偿的功率则相当于样品热量的变化。本文采用德国耐驰公司的STA 449F3型差示扫描量热计,测试条件为:氮气流量60 mL/min,升温速率10℃/min。

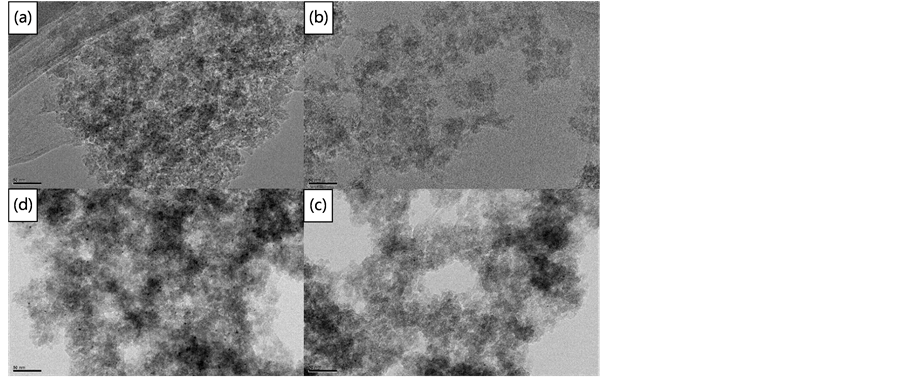

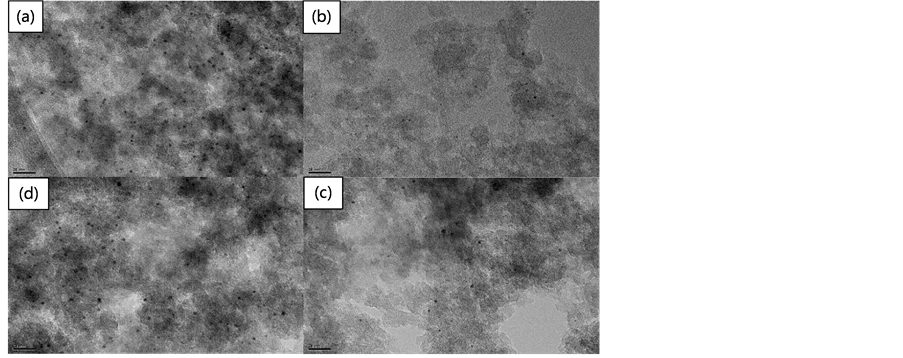

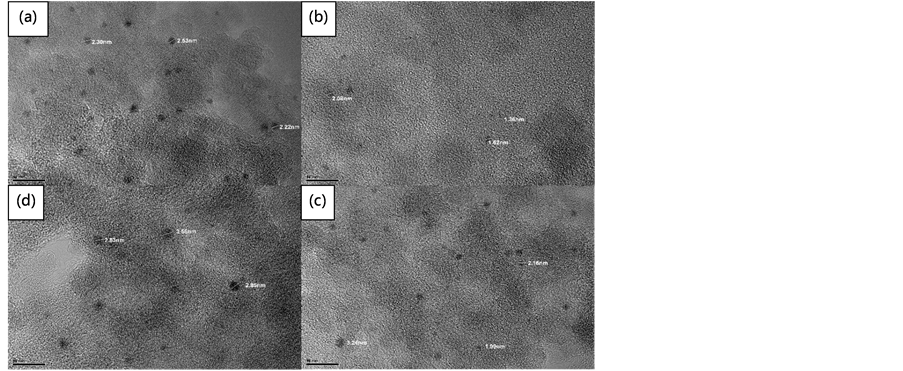

挑取反应程度最高(样品21)、最低(样品13)与反应稳定性最高(样品17)、最低(样品14)四组催化剂样品利用透射电镜(TEM)放大不同倍数依次进行比较。

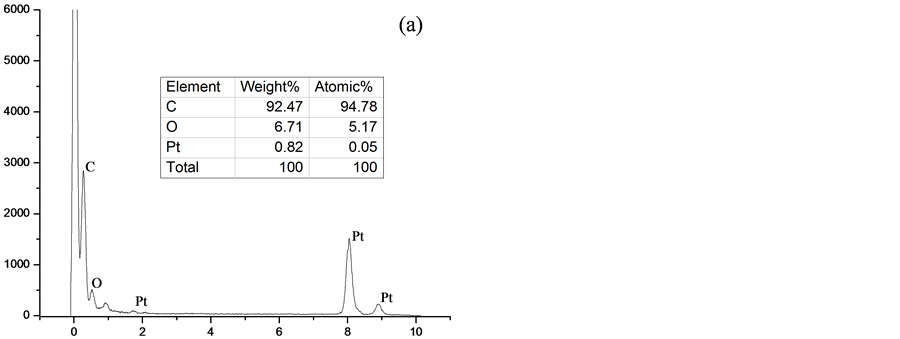

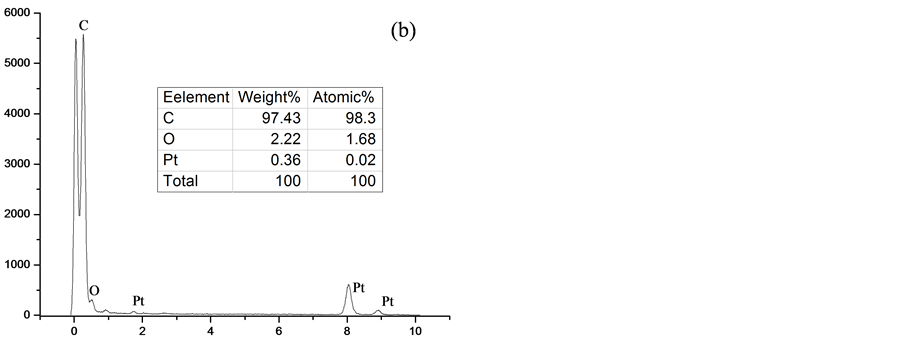

如图3所示,四组样品的铂分布都覆盖了全部SDB载体表面,并且没有团聚,说明正交实验设计的各条件范围比较合理。继续放大得到图4,效率和稳定性占优的样品17、21负载上的大粒径铂粒子较多;而效率低且不稳定的样品13、14负载上的铂粒子较均一。结合能谱数据(见图5)发现效率最差的样品13的铂负载量明显比样品17的铂负载量高,推测样品13的部分铂粒子无法接触到反应混合气。进一步放大得到图6,四组样品的铂粒子均能观察到晶格条纹,说明在SDB载体表面形成的是晶态铂粒子。结合四组样品的制备条件以及催化反应程度和稳定性来看,在载体浅层形成较多的大粒径铂粒子有助于催化反应程度的提高,而大小粒径铂粒子的同时存在表明在载体浅层与深孔中分布均匀,从而催化反应的稳定性更好。

对SDB载体做差热分析如图7,发现在180℃左右载体开始产生热效应,多孔结构发生变化,可能导致一些深孔铂粒子封闭在载体内部无法催化反应以及传热变差。这解释了还原温度在200℃以上而催化反应程度较低且还原温度为160℃的样品催化反应稳定性普遍较强的现象。

(a) sample 13;(b) sample 14;(c) sample 17;(d) sample 21

(a) sample 13;(b) sample 14;(c) sample 17;(d) sample 21

Figure 3. TEM graphs of the catalyst samples

图3. 催化剂样品的TEM图

(a) sample 13;(b) sample 14;(c) sample 17;(d) sample 21

(a) sample 13;(b) sample 14;(c) sample 17;(d) sample 21

Figure 4. TEM graphs of the catalyst samples

图4. 催化剂样品的TEM图

(a) sample 13 (Pt w% = 0.82%);(b) sample 17 (Pt w% = 0.36%)

(a) sample 13 (Pt w% = 0.82%);(b) sample 17 (Pt w% = 0.36%)

Figure 5. TEM energy spectrum diagrams of the catalyst samples

图5. 催化剂样品的TEM能谱图

(a) sample 13;(b) sample 14;(c) sample 17;(d) sample 21

(a) sample 13;(b) sample 14;(c) sample 17;(d) sample 21

Figure 6. TEM graphs of the catalyst samples

图6. 催化剂样品的TEM图

Figure 7. Curves: TG and DSC of the carrier SDB

图7. SDB载体的热重及差示扫描量热曲线

4. 结论

1) 还原温度很大程度上决定了制得催化剂催化反应程度的大小,从单纯追求氢氧复合反应效率的角度来讲,200℃为最佳还原温度。

2) 影响催化剂催化反应稳定性的前三个因素为:还原温度 > 浸渍静置时间 > 还原时间,且催化反应的稳定性对载体结构敏感,160℃的最佳还原温度主要决定于载体结构对温度的稳定性。

3) 在本催化测试条件下,综合铂的利用率、催化反应程度与稳定性的分析,实验17的催化剂制备条件适于做进一步研究的基础;同时,疏水性载体的多孔结构对温度的稳定性有待提高。

文章引用

张瑞莹,胡石林,吴全锋. 氢氧复合疏水催化剂Pt-SDB的制备

Preparation of the Hydrophobic Catalyst Pt-SDB of Hydrogen-Oxygen Combination[J]. 核科学与技术, 2016, 04(03): 69-77. http://dx.doi.org/10.12677/NST.2016.43009

参考文献 (References)

- 1. Kumm, W.H. (1990) Marine and Naval Applications of Fuel Cells for Propulsion: The Process Selection. Journal of Power Sources, 29, 169-179. http://dx.doi.org/10.1016/0378-7753(90)80017-8

- 2. Henrie, J.O. (1988) The Effects of Hydrogen Generation on Radioactive Waste Handling Technology. Transactions of the American Nuclear Society, 57, 729-736.

- 3. 池风东. 实用氢化学[M]. 北京: 国防工业出版社, 1996: 194-204.

- 4. 申泮文, 曾爱冬. 氢与氢能[M]. 北京: 科学出版社, 1988: 2-3.

- 5. Chuang, K.T., Seddon, W.A., Quaiattini, R.J., et al. (1986) Safe Recombination of Hydrogen and Oxygen with Wetproofed Catalysts. Hydrogen Systems, 1986, 507-514. http://dx.doi.org/10.1016/b978-1-4832-8375-3.50106-5

- 6. Henrie, J.O. (1989) The Effects of Hy-drogen Generation on Radioactive Waste Handing Technology. Nuclear Technology, 87, 729-736.

- 7. Stevens, W.H. (1972) Process and Catalyst for Enriching a Fluid with Hydrogen Isotopes. Canadian Patent: 907292, 1972-08-15.

- 8. Butler, J.P., Rolston, J.H. and Stevens, W.H. (1978) Novel Catalysts for Isotopic Exchange between Hydrogen and Liquid Water. ACS Symposium Series, 1978, 93-109.

- 9. Chuang, K.T., Quaiattini, R.J., Thatcher, D.R.P., et al. (1987) Development of a Wetproofed Catalyst Recombiner for Removal of Airborne Tritium. Applied Catalysis, 30, 215-224. http://dx.doi.org/10.1016/S0166-9834(00)84114-7

- 10. 但贵萍, 卢瑶章. 大粒径疏水催化剂的制备及氧化氚氢(HT)的性能研究[J]. 原子能科学技术, 1999, 33(1): 12-17.

- 11. 张龙龙, 蒋亚雄, 巴俊洲. 常温氢氧化合催化剂的研究[J]. 工业催化, 2008, 16(9): 18-21.

- 12. 孙颖, 王和义, 桑革, 等. 反应堆含氚重水提氚关键技术研究进展[J]. 中国工程科学, 2007, 9(5): 1-6.

- 13. 李俊华. 憎水催化剂的研制及氢–水液相催化交换工艺研究[D]. 中国原子能科学研究院, 2001.

- 14. Fu, L. and Chuang, K.T. (1989) Control of Nitrogen Oxide (NOx) Emissions by Selective Catalytic Reduction with Hydrogen over Hydrophobic Catalysts. Energy & Fuels, 3, 740-743. http://dx.doi.org/10.1021/ef00018a015

- 15. 邵明昶. 常温催化氢氧化合过程研究[D]. 中国原子能科学研究院, 2002.