Metallurgical Engineering

Vol.1 No.04(2014), Article

ID:14600,5

pages

DOI:10.12677/MEng.2014.14013

Electrode Insertion Depth Control and Its Effect on Smelting

Shandong Yuanda Mold Steel Material Co., Ltd, Dezhou

Email: liushujie9@126.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Nov. 5th, 2014; revised: Nov. 25th, 2014; accepted: Dec. 3rd, 2014

ABSTRACT

The depth of electrode inserted into the slag pool has a great impact on the melting speed during the electroslag remelting process, and the melting speed is the key factor in determining the quality of electroslag ingot. The paper mainly focuses on the control method of electrode insertion depth and its effect on smelting during the electroslag remelting process.

Keywords:Electro Slag Remelting, Electrode, The Insertion Depth

电极插入深度的控制及其对冶炼的影响

刘树杰,董君伟,王 波

山东远大模具材料有限公司,德州

Email: liushujie9@126.com

收稿日期:2014年11月5日;修回日期:2014年11月25日;录用日期:2014年12月3日

摘 要

电极插入渣池的深度对电渣重熔过程的熔炼速度有很大影响,而熔炼速度又是决定电渣钢锭质量的关键因素,本文主要叙述了在电渣重熔过程中对电极插入深度的控制方法及其对熔炼的影响。

关键词

电渣重熔,电极,插入深度

1. 引言

电渣钢以其良好的品质和较高的使用寿命越来越得到广泛的应用,尤其在航空航天以及各种军工产品中应用十分普遍,近年来在民用工业中也得到了广泛的应用[1] 。如何进一步提高电渣钢的质量摆在了人们面前,而在电渣重熔过程中,电极插入渣池的深度对整个电渣重熔过程具有很大的影响,并且。对电渣钢的质量也有较大影响。本文通过对我公司新建10吨电渣炉实际生产进行总结,介绍电极插入深度的控制方法,论述了电极插入深度对电渣重熔过程的影响。

2. 对插入深度的控制方法

依据电渣炉控制系统的不同,对电极插入深度的控制方法主要有两种:一种是电流控制法,一种是电压控制法[2] 。下面对这两种方法分别进行介绍。

2.1. 电流控制法

所谓电流控制法就是冶炼电压保持不变,通过调整电流的摆动幅度来实现对电极插入深度的控制。这种控制方法就是通过设定一个冶炼电流值,然后把实际电流值与设定值进行比较,通过PLC进行自动调节电极的升降,当实际电流值高于设定值时,电极就自动向上抬起,当实际电流低于设定值时电极就自动向下降。目前国内设计的电渣炉大多采用这种控制方法。

这种控制方法控制电极插入深度的关键在于电流的设定值要选取合理,如果设定电流选的偏大,则电极插入的比较深,如果电流设定值选的偏小,则电极插入的就比较浅。电极的插入深度应该与结晶器的直径和充填比相匹配,一般来说结晶器的直径比较小的,插入深度要适当深一些,大直径的结晶器插入深度要浅一些。

通过生产实际来看结晶器直径在600 mm以下的电渣炉,电极插入渣池的深度控制在40 mm左右比较合适,结晶器直径在800 mm以上的电渣炉电极的插入深度在30 mm左右比较合适。

控制合适的插入深度需要选定合适的电流设定值,电流的设定值是否合适,主要是观察在冶炼中实际电流的波动值,如果在冶炼过程中电流的波动值非常小甚至呈一条直线,并且电极始终是向下降的,这说明电极的插入深度偏大,就需要把电流的设定值适当降低。如果在冶炼过程中电流的波动范围非常大,甚至结晶器内出现明显的拉明弧现象,这说明电极的插入深度偏小,这时就需要适当提高电流的设定值。通过实验发现对于结晶器直径在600 mm以下的电渣炉,冶炼的实际电流控制在围绕设定电流值上下300 A~500 A范围内波动,这时电极插入渣池的深度大约在40 mm左右,电极的头部呈略向下凸的形状。结晶器直径在800 mm以上的电渣炉,冶炼的实际电流控制在围绕设定电流值上下500 A~800 A范围内波动,这时电极的插入深度大约为30 mm左右,电极的头部为平面或略向上凹。

2.2. 电压控制法

所谓电压控制法就是要通过调整电压的设定和电压的波动范围,来实现对电极插入深度的控制。这种控制方法与电流控制法有很多相似的地方,它是通过设定一个炉口电压和一个围绕炉口电压的波动范围,然后把实际的炉口电压与设定电压做比较,如果实际电压与设定值之间的偏差超过设定的波动范围,则经过PLC计算后自动控制电极向下降,反之电极就向上升。通过设定炉口电压的波动范围就可以实现对电极插入深度的控制,目前这种方法主要应用在美国康萨克设计的电渣炉[3] 。

这种控制方法要求变压器必须是有载无级调压,它控制电极插入深度的关键在于对炉口电压波动范围的设定要合适。炉口电压的波动范围增加,则电极插入渣池的深度变浅,炉口电压的波动范围减小,则电极插入渣池的深度变大。在生产实践中经过不断的摸索和实验,发现炉口电压的波动范围设定在上下2.5 V~3.5 V之间是比较合适的,这时电极插入渣池的深度大约为30~40 mm左右。

3. 电极插入深度对电渣重熔冶炼的影响

电极插入渣池的深度对电渣重熔冶炼的多个方面都有较大影响,本文主要从以下几个方面进行分析和阐述:(1) 在重熔过程中对渣阻的影响;(2) 对渣池温度场的影响;(3) 对电渣锭质量的影响;(4) 对冶炼电耗的影响。

3.1. 对渣阻的影响

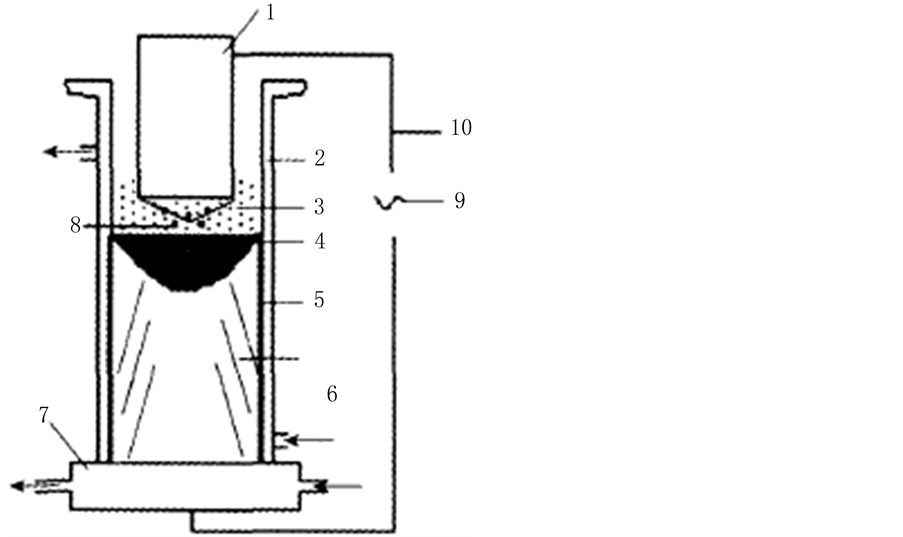

在电渣重熔过程中,液态熔渣相当于一个纯电阻元件,他的电阻值的大小对重熔过程的进行有重要的作用。电渣重熔过程的工作原理如图1所示。

电极插入渣池的深度能够在一定范围内调节渣阻的大小,电极插入的深一些,则实际利用的熔渣的渣阻就减小,电极插入的浅一些,则实际利用的熔渣的渣阻就大一些。这是根据欧姆定律R = KL/S得出的结论,电极插入渣池的深浅实际就相当于调节渣池利用的高度范围,渣池的高度大一些,渣阻就大一些。

整个电渣重熔过程都是依靠电流通过熔渣时的发热来实现的,熔融的渣池是一个纯电阻元件,电流通过渣池时的发热量由有效利用的渣池的渣阻来决定,所以通过控制电极的插入深度,就可以在一定范围内控制渣池的发热量,对熔炼速度和整个熔炼过程产生很大影响。

3.2. 对渣池温度场的影响

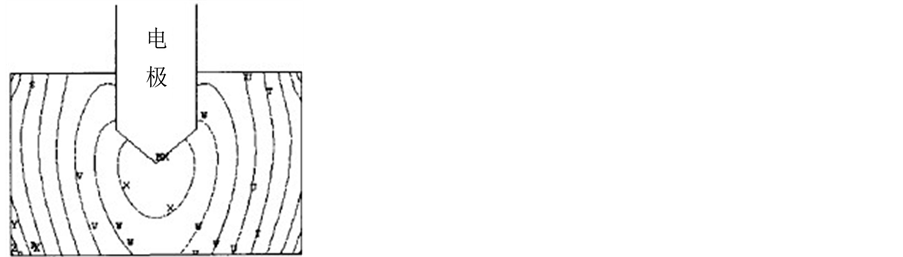

经过试验发现在熔炼过程中,渣池的温度场分布如图2所示。当电极插入比较深的时候,高温区集中在渣池的中心部位,而在靠近结晶器的位置熔渣的温度很低,甚至会发生表面结壳的现象[4] 。当电极插入较浅时有利于高温区向外围扩展,能够有效提高靠近结晶器部位熔渣的温度,有利于整个渣池温度的均匀。

电极插入深度还对熔渣的搅拌有一定影响,在电流通过渣池和电极时会产生强大的磁场,液态熔渣在磁场的作用下发生搅拌,实验证明,电极插入深度越浅,磁场对渣池的搅拌越强烈,这也有利于渣池温度的均匀,也有利于提高靠近结晶器部位熔渣的温度。

3.3. 对电渣锭质量的影响

3.3.1. 对电渣锭表面质量的影响

电极的插入深度对渣池的温度场具有很大影响,进而也在很大程度上决定着电渣锭的表面质量。在生产实践中我们发现,电极插入渣池深时生产的电渣锭表面质量比较差,产生渣沟的几率明显增加,而电极冲压入渣池浅时生产的电渣锭表面光滑,没有出现渣沟。这主要是因为电极插入较浅时,熔渣的高温区向外围扩展,使得熔渣在结晶器壁上形成的渣壳变薄,同时在磁场的强烈搅拌作用下,刚形成的渣壳又被冲刷掉一部分,从而在结晶器壁上形成薄而均匀的渣皮,反映到电渣锭上就使得电渣锭表面光滑无渣沟。

Figure 1. The schematic diagram of electroslag remelting: 1: Consumable electrode; 2: water cooling mold; 3: slag pool; 4: Metal pool; 5: slag skin; 6: ingot; 7: bottom plate; 8: metal drops; 9: transformer; 10: High current conductor

图1. 电渣重熔原理图:1:自耗电极;2:水冷结晶器;3:渣池;4:金属熔池;5:渣壳;6:钢锭;7:底水箱;8:熔滴;9:变压器;10:短网导线

Figure 2. The temperature field distribution of slag pool

图2. 渣池的温度场分布

3.3.2. 对电渣锭内部质量的影响

经过对大量电渣锭检测结果的比较,我们发现电极插入较浅时生产的电渣锭质量明显好于插入深时生产的电渣锭。我们分别抽取了两中情况下生产的电渣锭各5支进行锻造后的检测对比,其结果见表1和表2。

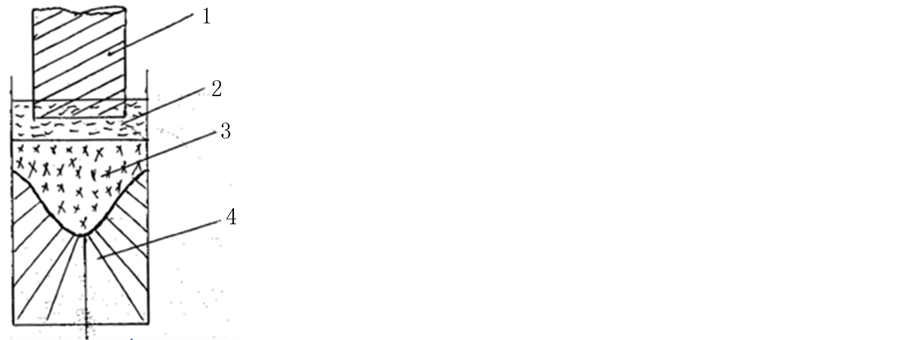

我们认为造成这种结果的原因主要是电极插入深度对渣池温度场的影响和对熔池的电磁搅拌作用引起的。电极插入渣池的深度直接影响着液态熔池的形状,两种情况下的熔池形状见图3和图4所示。从模拟图上可以看出,电极插入较深时形成的熔池深度明显要深一些,而且中心部位呈较细的漏斗状,而

表1. 电极插入渣池50 mm左右生产结果

表2. 电极插入渣池30 mm左右生产结果

Figure 3. Molten pool shape when electrode inserted into the bigger depth: 1: Consumable electrode; 2: Liquid slag pool; 3: metal pool; 4: ESR ingot

图3. 电极插入比较深时的熔池形状:1:自耗电极;2:液态渣池;3:金属熔池;4:电渣锭

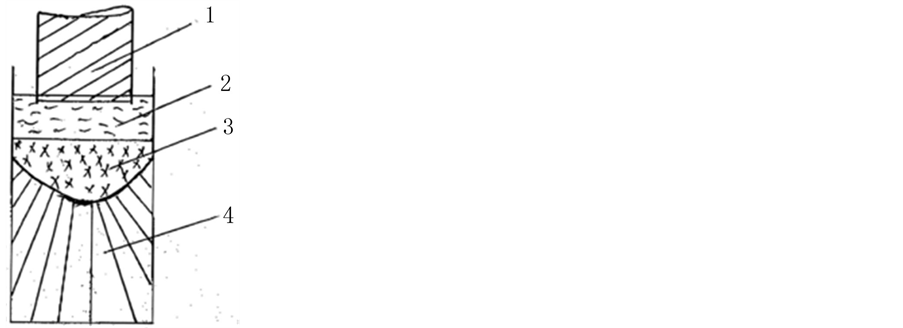

电极插入较浅时形成的熔池比较浅,而且在熔池的底部比较平滑。在相同冷却条件下,这两种形状的熔池钢液的凝固时间明显不同,很显然熔池比较深时凝固的时间也比较长,这样就造成电渣锭在凝固过程

Figure 4. Molten pool shape when electrode inserted into the smaller depth: 1: Consumable electrode; 2: Liquid slag pool; 3: metal pool; 4: ESR ingot

图4. 电极插入比较浅时的熔池形状:1:自耗电极;2:液态渣池;3:金属熔池;4:电渣锭

中偏析程度加剧,并且由于熔池比较深,在熔池底部的凝固界面上积聚的夹杂物和析出的气体等也由于液态钢液比较深,压力较大而上浮条件变差,有的就没有从钢液中上浮排除,留在钢锭内部。而电极插入比较浅时形成的熔池也比较浅,有利于夹杂物和气体的上浮排除,并且在这时电磁搅拌作用也相对比较强烈,也促进了各种杂质的排除,同时这种条件下钢液在液态下保持的时间比较短,在电磁搅拌的作用下,使偏析程度有所降低。

3.4. 对冶炼电耗的影响

通过对比发现,在其他条件相同的情况下,电极插入渣池的深度较浅时,冶炼电耗明显降低,我们通过对插入深度30 mm和50 mm两组各5支电渣锭的生产电耗进行统计,发现插入深度30 mm的5支电渣锭平均电耗为1387 KWh/吨钢,而插入深度为50 mm的5支电渣锭平均电耗为1513 KWh/吨钢。产生这种现象的原因主要是电极插入深度对实际利用的熔渣渣阻的影响造成的,电极插入较浅时实际利用的渣池的渣阻相对来说比较高,有效的提高了有功功率的利用率,减少了短网损失所占的比例。同时在变压器输出功率相同的情况下,电极插入渣池比较浅时熔渣的温度也要高一些,熔化速度也相应快一些,在一定程度上减少了热损失。

4. 结论

通过我公司新建10吨电渣炉的生产试验,我们得出以下结论:(1) 电极插入渣池的深度可以通过设定冶炼电流或者电压来控制;(2) 电极插入深度对渣池的渣电阻能够起到调节作用;(3) 电极插入深度对熔池温度场的分布有影响;(4) 电极插入深度对电渣钢锭质量有明显的影响,电极插入深度控制在30 mm左右对电渣锭的质量和降低生产成本都是最佳状态。

参考文献 (References)

- [1] 李正邦 (1996) 电渣冶金原理及应用. 冶金工业出版社, 北京.

- [2] 尧军平, 等 (2003) 调整工艺参数对ESR熔池深度影响的研究. 南昌航空工业学院, 南昌.

- [3] 张莉, 等 (2005) 电渣炉的两种摆动控制原理分析与应用. 清华大学, 北京.

- [4] 姜周华 (2000) 电渣冶金的物理化学及传输现象. 东北大学出版社, 沈阳.