Metallurgical Engineering

Vol.02 No.01(2015), Article ID:14972,6

pages

10.12677/MEng.2015.21003

Development and Application of Dynamic Secondary Cooling Control System on Continuous Casting Slab

Angui Hou, Yi Min, Maofa Jiang

School of Materials & Metallurgy, Northeastern University, Shenyang Liaoning

Email: houangui_baosteel.com, miny@smm.neu.edu.cn, jiangmf@smm.neu.edu.cn

Received: Mar. 6th, 2015; accepted: Mar. 18th, 2015; published: Mar. 24th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

A one-dimensional heat tracing model of continuous casting slab was built based on the reasonable assumption. The validation results of the slab surface temperature and the solidified shell thickness show that, the calculation accuracy of the built model is high enough which can meet the requirement of online application. Based on the heat tracing model, a model of adjustment of secondary cooling water flow rate was built via increment PID algorithm combined with planning of the control objectives of slab surface temperature, and the dynamic secondary cooling control system was established via modularity designing. Application results showed that, the flow rate of secondary cooling water can be adjusted rapidly with the casting speed, and the slab surface temperature can be controlled stably.

Keywords:Continuous Casting, Solidification and Heat Transfer, Dynamic Secondary Cooling, System Development

连铸板坯动态二冷控制系统开发与应用

侯安贵,闵义,姜茂发

东北大学材料与冶金学院,辽宁 沈阳

Email: houangui_baosteel.com, miny@smm.neu.edu.cn, jiangmf@smm.neu.edu.cn

收稿日期:2015年3月6日;录用日期:2015年3月18日;发布日期:2015年3月24日

摘 要

在合理假设的基础上,建立了连铸板坯一维传热跟踪模型,连铸坯表面温度和凝固坯壳厚度验证表明,模型计算精度可以满足在线应用的需要。以热跟踪模型为基础,结合连铸坯表面温度控制目标制定,采用增量PID算法建立了二冷水流量调整模型,采用模块化设计,开发了连铸板坯二冷动态控制系统。应用结果表明,二冷水量可根据拉速变化迅速调整,实现了连铸板坯表面温度的稳定控制。

关键词 :连铸,凝固传热,动态二冷,系统开发

1. 引言

二冷控制技术水平的高低不仅直接关系到铸坯冷却凝固速度和拉坯速度,从而影响到连铸机的生产效率,更重要的是,还关系到铸坯凝固的均匀性及其温度分布,进而影响到铸坯内部裂纹、表面裂纹、鼓肚和中心偏析等质量缺陷的产生几率[1] -[3] 。二冷控制可分为比例控制、表面温度反馈控制、水表控制和动态二冷模型控制(DSC-Dynamic Secondary Cooling Control Model) [4] -[7] 等方法,其中常用的是水表法和DSC法。水表法属于静态控制方法,适用于温度和拉速相对稳定的情况,但对连铸过程中钢水温度变化、拉速波动等不稳定因素的应变能力较差。DSC法属于高级控制方法,通过模型实现全铸流的温度场计算与跟踪,实现各冷却区二冷水量的优化计算与调整,可有效控制连铸过程不稳定因素对铸坯凝固过程的影响。

国内某钢铁公司对其板坯连铸机进行了技术升级和改造,具有了动态二冷控制的硬件条件。为进一步提高连铸坯质量及其稳定性和自动化控制水平,开发了动态二冷控制系统并应用于生产实际,取得了良好效果。

2. 动态二冷控制系统开发

2.1. 在线热跟踪模型

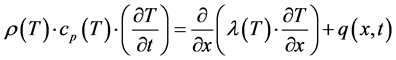

对于板坯凝固过程而言,板坯横向的传热速度远大于纵向的传热速度,可忽略板坯沿拉坯方向的传热;另外,对于板坯横向中心来说,主要为铸坯厚度方向传热。模型要求高的求解速度和灵敏的反应速度以适应在线运行的需要,在求解区域选择、网格划分和边界条件等方面需要简化处理,为此,建立了以铸坯中心上半厚为计算区域的一维模型。以铸坯为参照,建立基本传热方程如下:

(1)

(1)

式中, 为温度,

为温度, 为热传导率,

为热传导率, 为密度,

为密度, 为热容,

为热容, 为铸坯凝固过程中释放出的潜热,可用式(2)表示:

为铸坯凝固过程中释放出的潜热,可用式(2)表示:

(2)

(2)

式中, 为单位体积铸坯在单位时间内的固相分率增量,

为单位体积铸坯在单位时间内的固相分率增量, 为单位质量钢液的凝固潜热。

为单位质量钢液的凝固潜热。

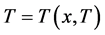

本模型采用热焓法来处理凝固潜热,设基准温度时的热焓为 ,凝固相变过程中钢液所具有的热焓H可用式(3)表示,对其求导并带入式(1)中,传热方程转化为式(4):

,凝固相变过程中钢液所具有的热焓H可用式(3)表示,对其求导并带入式(1)中,传热方程转化为式(4):

(3)

(3)

(4)

(4)

在传热方程中,包括了 、

、 、

、 等几个非线性物性参数,为了简化计算,将各非线性参数结合到一起,合并成一个非线性“物性参数”,本研究采用工程上常用的柯什霍夫(Kirchoff)转换方法:设基准温度

等几个非线性物性参数,为了简化计算,将各非线性参数结合到一起,合并成一个非线性“物性参数”,本研究采用工程上常用的柯什霍夫(Kirchoff)转换方法:设基准温度 时钢的热导率为

时钢的热导率为 ,则可以定义虚拟温度

,则可以定义虚拟温度 ,以式(5)表示,对其求导并带入式(4),传热方程则可改写为式(6):

,以式(5)表示,对其求导并带入式(4),传热方程则可改写为式(6):

(5)

(5)

(6)

(6)

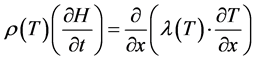

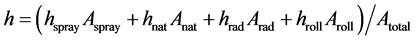

对于一维模型,二冷区复杂的换热方式通过综合换热系数来处理,如式(7)所示。

(7)

(7)

式中, 、

、 、

、 、

、 分别为与冷却水雾间的强制对流换热、与周围环境间的自然对流换热、辐射和铸坯与辊子接触导热系数。A表示各冷却方式所对应的作用面积。

分别为与冷却水雾间的强制对流换热、与周围环境间的自然对流换热、辐射和铸坯与辊子接触导热系数。A表示各冷却方式所对应的作用面积。

为验证模型的准确性,针对X70管线钢,相继开展了连铸坯表面温度测定和射钉实验,测温和射钉位置均在板坯中心。结果表明,模型计算表面温度与实测温度的误差在1.5%以内,模型计算凝固坯壳厚度与实测厚度误差在1.4%以内,这说明,所建立的热跟踪模型具有足够高的计算精度。

2.2. 二冷水量控制策略与算法

1) 控制策略

动态二冷的控制目标为拉速变化时连铸坯各冷却区的温度波动最小,以避免连铸坯内部和表面裂纹的产生。本研究在连铸板坯表面目标温度和基本水量设定的基础上,通过热跟踪模型实时计算铸坯表面温度,通过调整各冷却回路水量来实现连铸坯表面温度的稳定控制。铸坯表面目标温度可根据铸机结构和钢种特点来设定,通常设定各冷却区终点温度。基本水量是指在稳态浇铸条件下,保证特定钢种最佳连铸坯质量的水量,是动态二冷水量调节的基础,可根据铸坯表面目标温度和特定钢种相适应的冷却强度确定,并根据实际生产中铸坯质量控制情况进行修正。

2) 水量控制算法

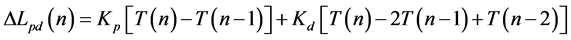

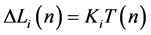

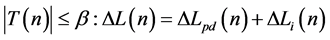

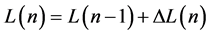

考虑稳定性、容错精度、瞬态响应和频率响应的要求,本研究采用增量型PID算法[8] 计算动态水量。比例和微分环节的增量输出以式(8)表示,积分环节的增量输出以式(9)表示。为提高水量调节速度,减少超调量,采用积分分离的方法,即当输入偏差较大时,积分环节不起作用,如式(10)所示;当输入偏差较小时,积分环节才起作用,如式(11)所示。最终输出水量可用式(12)表示。

(8)

(8)

(9)

(9)

(10)

(10)

(11)

(11)

(12)

(12)

式中, 、

、 、

、 分别为第

分别为第 、

、 、

、 次输入的控制点温度与目标温度的差值,

次输入的控制点温度与目标温度的差值, ;

; 为积分分离与否判定值;

为积分分离与否判定值; 为第n次总的输出水量的变化量,

为第n次总的输出水量的变化量, ;

; 、

、 分别为第n、

分别为第n、 次输出水量,

次输出水量, 。

。

实际应用过程中,比例、积分、微分参数通过试算整定方法得到,为了增强程序的通用性和可调性,分别为各控制回路确定了控制参数。在实际水量计算中,为防止拉速、中间包温度等参数波动导致的水量抖动及喷嘴控制阀的持续调节,将目标温度从单一数值转化为一个窄区间 ,铸坯表面温度落入该区间,即认为已经满足了工艺要求,不再进行水量调节。

,铸坯表面温度落入该区间,即认为已经满足了工艺要求,不再进行水量调节。

综合热跟踪模型和增量型PID控制算法,编写了二冷段水量控制程序,基本流程如图1所示:初始化后,每个时间步内,先计算铸坯温度场,然后将控制点的计算结果与目标温度差值比较,如果需要调整水量,则进入增量型PID控制模块,输出各区水量。最后根据改变后的各区水量,重新计算边界条件,准备下一个时间步的计算,最快可达到每0.2 s就更新一次水量。

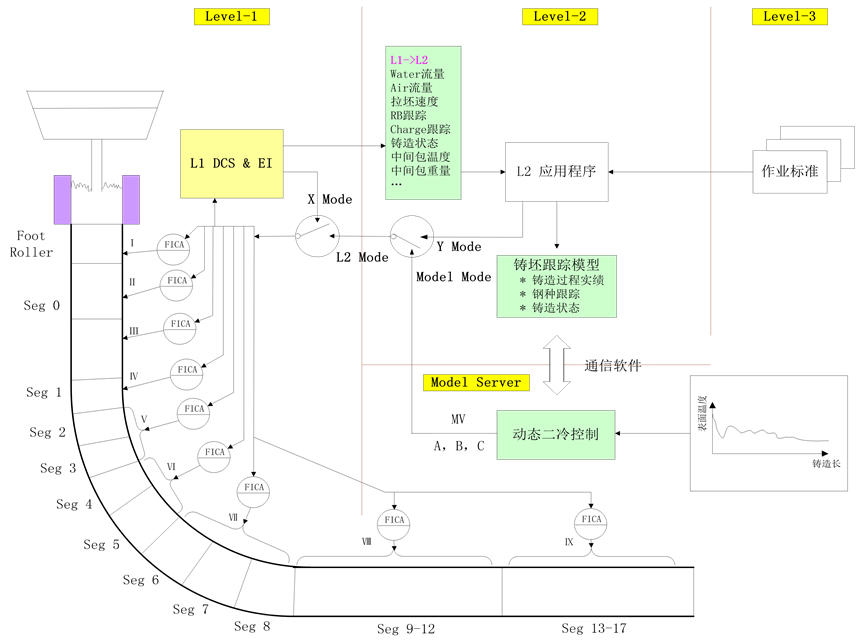

3) 二冷控制系统功能分担

二冷控制系统为模块化设计方案二冷水量计算模型与平台各自独立设计,由平台负责通讯、进程调用、数据库管理及模型启动,动态二冷系统功能分担如图2所示。Level-1以定周期方式收集铸造速度、冷却水流量、铸造状态、中间包温度等过程信息上传至Level-2模型,由模型完成每个冷却回路的水量优化计算,下传至Level-1并完成对每个回路的水量设定。

3. 动态二冷控制系统的应用

为考察动态二冷控制效果,以实际生产中经常发生的拉速变化为例,通过动态二冷控制与不控制对比,考察动态二冷对水量调节、铸坯表面温度的控制效果。具体过程如下:在X70管线钢浇铸过程中人为进行拉速调整,开浇后以正常拉速1.0 m·min−1浇铸30 min,2700 s时开始降速操作,在60 s内降到0.9 m·min−1,之后保持该拉速不变,到3750 s时开始升速操作,同样在60 s内升速到1.0 m·min−1,之后保

Figure 1. Program flowchart of dynamic control of secondary cooling water

图1. 二冷水量动态控制程序流程

持拉速不变。在不实施动态控制时,关闭二冷控制模型,二冷水量保持与正常拉速时的水量一致。

图3中显示的分别为第一喷水段内外弧(S1-IO)、第四喷水段内弧(S4-I)和第八喷水段内弧(S8-I)水量的变化情况。当不采用动态二冷控制时,如图中虚线所示,各回路的水量在拉速变化时保持不变。当采

Figure 2. Function assignment of dynamic secondary cooling control system

图2. 动态二冷系统功能分担

Figure 3. Comparison of secondary cooling water flow rate between DSC and no control

图3. 动态二冷控制与否二冷水量调整对比情况

Figure 4. Comparison of slab surface temperature between DSC and no control

图4. 动态二冷控制与不控制铸坯表面温度比较

用动态二冷控制时,二冷控制模型根据表面温度和目标温度的差值计算水量的变化并调整各个回路的水量,经过一段时间的调整后,各回路的水量达到并维持在一个新的水平上。以第一喷水段冷却水量变化为例,在拉速开始降低之前,冷却水流量保持220 L·min−1不变,拉速开始降低后,二冷水流量也逐渐降低,当拉速降低到0.9 m·min−1时,二冷水流量也随之降低至190 L·min−1的水平并保持不变;在升速过程中,二冷水量的变化情况与降速过程正好相反。

对比三个喷水段水量调整速率可以看出,距离结晶器弯月面越近,二冷水量调整速率越快,第一喷水段水量几乎与拉速同步调整,而距离较远的第四喷水段,二冷水调整速率较慢,从降速开始,约经过140 s后,二冷水量从拉速为1.0 m·min−1的424 L·min−1降低至0.9 m·min−1的385 L·min−1并保持稳定。而对于更远的第八喷水段,约经过590 s,二冷水流量从115 L·min−1降低至93 L·min−1并保持稳定。这主要是因为在PID算法中不仅考虑了拉速的变化,而且考虑了铸坯的冷却历史。

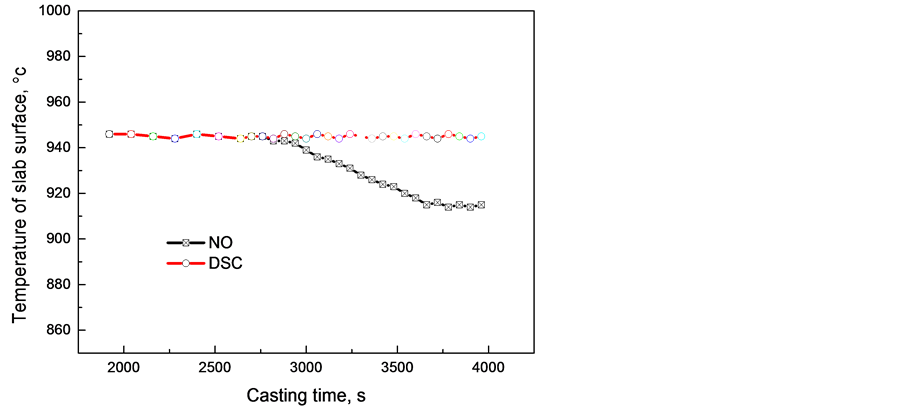

为考察动态二冷对铸坯表面温度的控制效果,在最后一个喷水段之后的扇形段之间分别针对动态控制和不控制两种情况进行了铸坯温度测定,测定位置位于板坯宽面中心。图4为动态二冷控制与否铸坯表面温度的对比情况。在拉速降低之前,板坯表面温度基本保持不变,稳定在945℃左右;当不采用动态二冷控制时,从拉速降低时刻开始,板坯表面温度逐渐降低,经历约900 s后,板坯表面温度降低至915℃并保持稳定,其所经历时间与铸坯从二冷段零段运行到测试点的时间相一致。当采用动态二冷控制时,板坯表面温度没有显著的变化,基本保持在945℃左右,这充分证明该动态二冷控制系统可有效实现铸坯表面温度的稳定控制。

4. 结论

1) 建立了连铸板坯一维传热跟踪模型,连铸坯表面温度和凝固坯壳厚度验证表明,模型计算精度较高,可满足在线应用的需要。

2) 以热跟踪模型为基础,结合连铸坯表面温度控制目标制定,采用增量PID算法建立了二冷水流量调整模型,采用模块化设计,开发了连铸板坯二冷动态控制系统。

3) 应用结果表明,二冷水量可根据拉速变化迅速调整,有效实现了连铸坯表面温度的稳定控制。

文章引用

侯安贵,闵 义,姜茂发, (2015) 连铸板坯动态二冷控制系统开发与应用

Development and Application of Dynamic Secondary Cooling Control System on Continuous Casting Slab. 冶金工程,01,15-21. doi: 10.12677/MEng.2015.21003

参考文献 (References)

- 1. Barozzi, S. and Fontana, P. (1986) Computer control and optimization of secondary casting during continuous casting. Iron and Steel Engineer, 11, 21-26.

- 2. 蔡开科 (2003) 连铸二冷区凝固传热及冷却控制. 河南冶金, 11, 3-7.

- 3. Kametani, H. (1998) Fractal analysis of the surface cracks of continuously cast steel slabs. Metallurgical and Meterials Transactions B, 6, 1261-1267.

- 4. Okuno, K. and Naruwa, H. (1987) Dynamic spray cooling control system for continuous casting. Iron and Steel Engineer, 4, 34-38.

- 5. Kondo, O., Hamada, K., Kuribayashi, T., et al. (1993) New dynamic spray control system for secondary cooling zone of continuous casting machine. 76th Steelmaking Conference Proceedings, Iron and Steel Society, Dallas, 309-314.

- 6. Morwald, K., Dittenberger, K. and Hohenbicher, G. (1997) Improvement of Secondary Cooling Control by On-Line Temperature Calculation. 56th Ironmaking Conference Proceedings, Iron and Steel Society of AIME, Chicago, 647- 653.

- 7. Hardin, R.A., Kapoor, K.A. and Beckermann, C. (2003) A transient simulation and dynamic spray cooling control model for continuous steel casting. Metallurgical and Materials Transactions B, 3, 297-306.

- 8. 张晋格, 王卓军 (1995) 计算机控制原理与应用. 电子工业出版社, 北京.