Metallurgical Engineering

Vol.03 No.04(2016), Article ID:18901,10

pages

10.12677/MEng.2016.41020

Study on Process for Preparing High Purity Bismuth Oxide from Copper Converter Dust

Xiang Li1, Xingwang Zhang1, Ruixin Ma1,2*, Shina Li1, Xiaoyong Zhang1, Fan Yang1, Weishuang Zhao1

1School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing

2Beijing Key Laboratory of Special Melting and Preparation of High-End Materials, Beijing

Received: Oct. 20th, 2016; accepted: Nov. 7th, 2016; published: Nov. 10th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

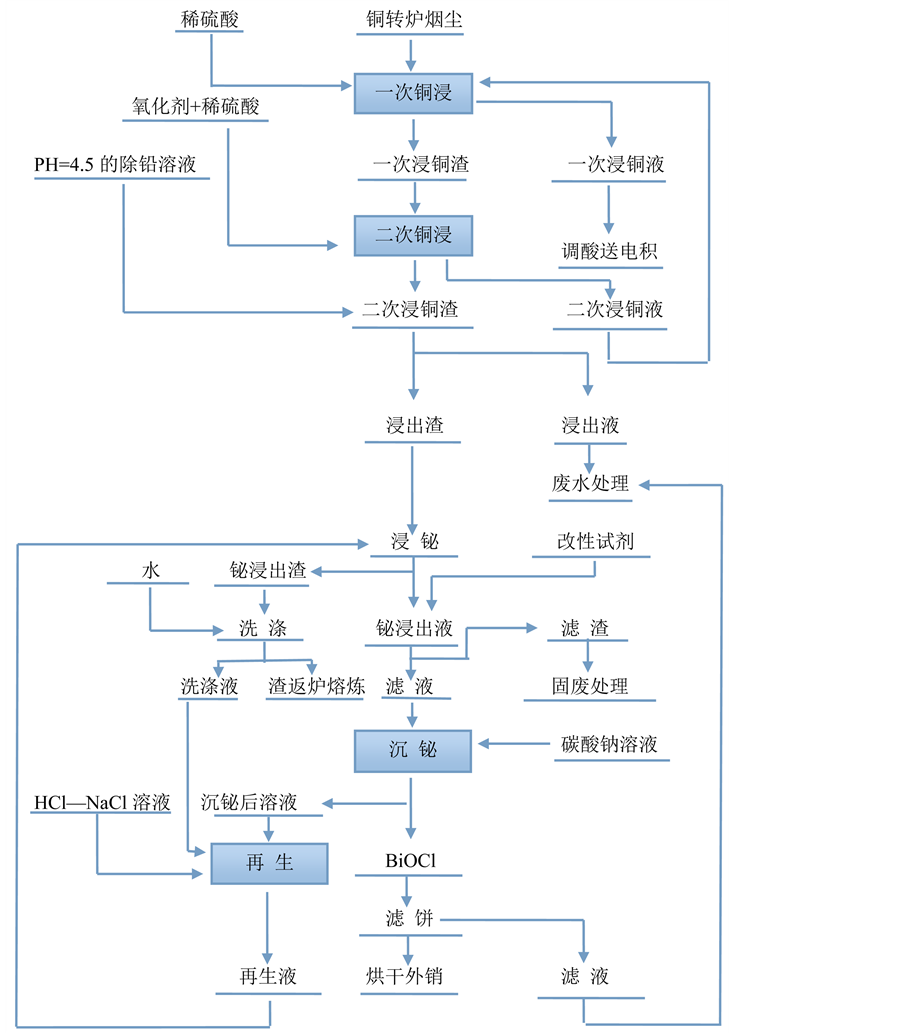

The process of “dilute sulphuric acid leaching-oxidant + dilute sulphuric acid leaching-initial delead from solid phase-chloride leaching-removal of lead and arsenic from dip bismuth solution- bismuth precipitation-dearsenication” was used for preparation of high-purity bismuth oxychloride from copper converter flue dusts. Firstly, dilute acid and manganese dioxide + dilute acid mixture were used as leaching agent, under the condition of 60˚C water bath, the liquid-solid ratio 2:1, leaching 1 h respectively, so that most solubility elements such as Cu, Zn, Sn could enter solution and lead, and bismuth stays in slag. Secondly, the configured solution is used with pH = 4.5 at room temperature. Under the condition of solid-liquid ratio of 5:1, treated with secondary leaching of copper residue, the purpose is to take off the lead for solid phase. Thirdly, bismuth leaching liquid was treated with modified reagents, in order to reduce metal elements of lead and arsenic content in the solution. The results showed that acid leaching under the condition of the room temperature, 1 mol∙L−1 HCl, 2.5 mol∙L−1 NaCl, and the liquid-solid ratio 5:1, was feasible, and the average extraction rate of bismuth reached 92%, while the leaching solution concentration of bismuth was 0.20 - 0.30 mol∙L−1. The pH value of leaching solution was adjusted with the sodium carbonate solution with the mass fraction of 1.66%. With the addition of sodium carbonate solution, the pH value increased from 0.5 to 3. The purpose is to deposit bismuth. In a comprehensive view, through this process, copper and bismuth as the valuable metals get an effective recycling. The leaching rate of copper was increased from 40% to 70%. This process can effectively separate the Bi from other elements. The content of arsenic in bismuth oxide decreased from 3.80% to 0.03%, and the removal rate reached 99.21%. The content of lead in bismuth oxide decreased from 3.46% to 0.189%, and the removal rate reached 96.39%. Finally, solution after Bi precipitation is treated with hydrochloric acid and sodium chloride mixed solution, and the solution is returned to leaching bismuth.

Keywords:Copper Converter Flue Dust, Acid Leaching, Oxidizing Agent, Liquid Phase Treatment, Bismuth Precipitation

从铜转炉烟尘中制备高纯氯氧化铋工艺研究

李祥1,张兴旺1,马瑞新1,2*,李士娜1,张晓勇1,杨帆1,赵卫双1

1北京科技大学冶金工程学院,北京

2高端金属特种熔炼与制备北京市重点实验室,北京

收稿日期:2016年10月20日;录用日期:2016年11月7日;发布日期:2016年11月10日

摘 要

本文采用“稀硫酸浸出–氧化剂 + 稀硫酸浸出–固相预脱铅–氯盐浸出–浸铋液中除铅砷–沉铋”工艺处理铜转炉烟尘制备氯氧化铋。首先,前两步浸出,均在L/S = 2: 1,t = 1 h,T = 60℃的条件下水浴浸出,使大部分可溶解元素如Cu、Zn、Sn等进入溶液,Pb、Bi等留在渣中。其次,在L/S为5:1,室温下使用pH值为4.5的缓冲溶液,处理二次浸铜渣,进行固相预脱铅;再次,用改性试剂处理浸铋液,去除铅砷。结果表明,室温条件下,盐酸浓度为1 mol∙L−1,氯化钠浓度为2.5 mol∙L−1,液固比为5:1时,铋的平均浸出率达到92%,而浸出液浓度为0.20~0.30 mol∙L−1。用质量分数为1.66%的Na2CO3溶液调节酸浸液的pH值由0.5至3.0左右,沉铋。综上几步,此工艺能将有价金属元素铜、铋有效回收利用,铜的浸出率由原来的40%提高到70%以上;砷在氯氧化铋的含量从3.80%降到0.03%,去除率达到99.21%;铅在氯氧化铋的含量从3.46%降到0.189%;去除率达到96.39%;最后,沉铋后的氯盐溶液返回处理二次浸铜渣。

关键词 :铜转炉烟尘,酸浸,氧化剂,液相处理,沉铋

1. 引言

氯氧化铋的用途有珠光釉用增白、彩釉调料、塑料助剂、油漆调色,也是生产金属铋的主要原材料之一。铋作为当今世界上公认的最安全的“绿色”金属之一,广泛应用于制药工业,并且在半导体、超导体、阻燃剂、颜料、化妆品、化学试剂、电子陶瓷、冶金添加剂、易熔合金等领域日益获得广泛的应用 [1] [2] [3] [4] 。在未来相当长的一个时期内,世界铋的需求量仍将保持增长的态势 [5] [6] 。

白烟灰即火法炼铜过程中产生的铜转炉烟尘,经浸出可回收其中的多种有价重金属。工业生产中,绝大部分的有价金属如铜、镉、锌、铟等得到了有效回收,但白烟灰中铋的含量仍高达3% [7] 。近年来,许多工厂及科研单位研究开发出多种不同的浸出体系制备氯氧化铋方法,例如H2SO4-NaCl体系、HCl-CuCl2-CaCl2体系、H2SO4-CaCl2-NaCl体系等 [8] [9] [10] [11] ;湿法制备氯氧化铋在一定程度上缓解了火法过程作业成本高、环境污染大、有价金属富集难等问题。本文采用“稀硫酸浸出–氧化剂 + 稀硫酸浸出–固相预脱铅–氯盐浸出–浸铋液中除铅砷–沉铋–脱砷”工艺处理铜转炉烟尘制备高纯氯氧化铋。其最大的优势在于不仅能够处理低品位和多金属共存的浸出渣,制备出品位高、杂质含量低的氯氧化铋,亦能综合回收其他各种有价金属。

2. 实验

2.1. 原料、试剂及仪器设备

实验原料是来自某公司的铜转炉烟尘(简称烟尘),其元素含量见表1。

本实验主要用到的化学试剂硫酸、盐酸、氯化钠、碳酸钠、氢氧化钠等均为分析纯;实验用水为去离子水。

实验仪器主要包括:1) FA1004型电子天平;2) GJ—1型密封式化验制样粉碎机;3) HH—2数显恒温水浴锅;4) V—i120SV型真空泵;5) 85—2型数显恒温磁力搅拌器;6) DGB/20—002A型鼓风干燥箱;7) DZF系列真空干燥箱;8) PHSJ—3F型PH计;9) YZ1515型蠕动泵;10) KQ3200B型超声波清洗器;11) HC—2066高速离心机。

2.2. 工艺流程

通过烟尘全测可知,白烟灰中钴、钙含量较低,铜、铋、铅含量较高的特点,选择工艺流程如图1所示。

该流程可简单概括为稀硫酸酸浸、氧化剂+稀硫酸浸出、固相预脱铅、氯盐浸出、液相除杂、沉铋六个步骤。

第一步,在用稀硫酸溶液浸出烟尘后,用去离子水多次冲洗,确保铜、锌的硫酸盐进入溶液,不溶解于酸和水的铜、锌等金属元素的硫化物留在渣中;第二步,用MnO2做氧化剂与硫酸溶液一起处理一次浸铜渣;利用其氧化剂的氧化性,将不容于酸和水铜的硫化物等溶解到溶液中来;第三步,用配置好的酸性溶液进行固相预脱铅;第四步,用氯盐溶液处理二次浸铜渣,得到浸铋液;第五步,用改性试剂处理浸铋液,用碳酸钠溶液调节PH值沉铋,降低氯氧化铋中主要有害金属元素Pb、As的百分含量;最后,以BiOCl作产品外销。经过前两步浸出后,将浸出液送入进入电积车间,以电积铜形式(粗铜)回收;电积后液、固相预脱铅处理后溶液等送废水处理或铜矿浸出使用。为了降低氯化纳消耗减少外排废水,沉铋后液返回工艺用于配制浸铋液。沉铋后的氯盐溶液,再生返回浸铋。

3. 结果与讨论

3.1. 稀硫酸浸出 + (氧化剂 + 稀硫酸)处理一次浸铜渣

在铜转炉烟尘中,铜大多以易溶于酸和水硫酸铜等形式存在;其余是以不溶于水不溶于酸的金属铜、硫化铜等其它形式的存在。铁、砷主要是以氧化物形式存在,所以用稀酸和氧化剂 + 稀酸先后浸出处理

Table 1. ICP-AES analysis of copper converter dust

表1. 铜转炉烟尘ICP-AES分析

Figure 1. The process of extracting bismuth by wet method

图1. 湿法提铋工艺流程

原料;二氧化锰与铜的硫化物在硫酸溶液中反应,能直接生产海绵铜 [12] ;铜的综合浸出率可达到70%以上,它有利于多种可溶性元素(如Cu、Zn等)分离和回收 [13] [14] ;实现铜元素和其它金属元素的分离。

此两步浸出条件为,液固比2:1,机械搅拌1 h,60℃水浴浸出;过滤,干燥,制备样品,做ICP元素分析,数据如表2、表3所示。

对比表1、表2、表3的数据,我们可以看到,铜、铁、锌、镍、钴的浸出率分别为39.45%、7%、89.39%、36.47%、14.04%和30%,铋等元素浸出量很少,这些元素保留在浸出渣中富集。

Table 2. ICP-AES analysis of primary copper leaching residue

表2. 一次浸铜渣ICP-AES分析

Table 3. ICP-AES analysis of second copper leaching residues

表3. 二次浸铜渣ICP-AES分析

经过前两步处理后,铅、铋等元素保持在浸出渣中,铜、锌等金属元素进入浸出液,实现不同金属元素的分离。

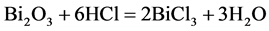

3.2. 氯盐浸出

铋大部分是以氧化物(Bi2O3)形态存在 [15] ,易溶于盐酸中;在盐酸浸出铋的过程中,残存于渣中的易溶于水的硫酸铜必将溶入浸出液中。研究表明:以硫酸作浸出剂,在产品BiOCl中会有Na2SO4∙10H2O、Na2SO4∙7H2O等硫酸钠的水的结晶物,影响产品质量。而HCl-NaCl浸出体系则不会出现此现象。在酸浸过程中,首先将盐酸稀释,加入氯化钠配制成一定酸度和氯离子浓度的酸浸剂。然后按一定的液固比条件加入二次浸铜渣,在室温条件下搅拌浸出2 h后过滤,淋洗、干燥,制备样品,做了全元素试验分析;根据浸出渣中铋的含量,计算了铋在酸浸过程中的浸出率。

3.2.1. 盐酸浓度的影响

在室温的条件下,液固比为5:1,氯离子浓度2.5 mol∙L−1,研究盐酸浓度对铋的浸出率的影响。数据显示在表4,由数据做图2。从图2可以看出,随着盐酸浓度的增加,铋的浸出率逐渐增加。主要原因是氢离子浓度随着盐酸浓度的增加而增加,而铋的溶解度随着氢离子浓度的增加而增加。当盐酸浓度为1 mol∙L−1,铋的浸出率达到92%,继续增加盐酸浓度,对铋的浸出率影响较小,从生产成本的角度考虑,1 mol∙L−1浓度的盐酸是最佳选择。

3.2.2. 温度的影响

在液固比为5:1,盐酸浓度为11 mol∙L−1,氯离子浓度为2.5 mol∙L−1时,研究温度对铋浸出率的影响,数据如表5所示,由数据作图3。从图3可以看出,随着温度的升高,铋的浸出率逐渐降低;结果表明,盐酸具有挥发性,随着温度的升高,蒸发量增加,铋的浸出率降低。

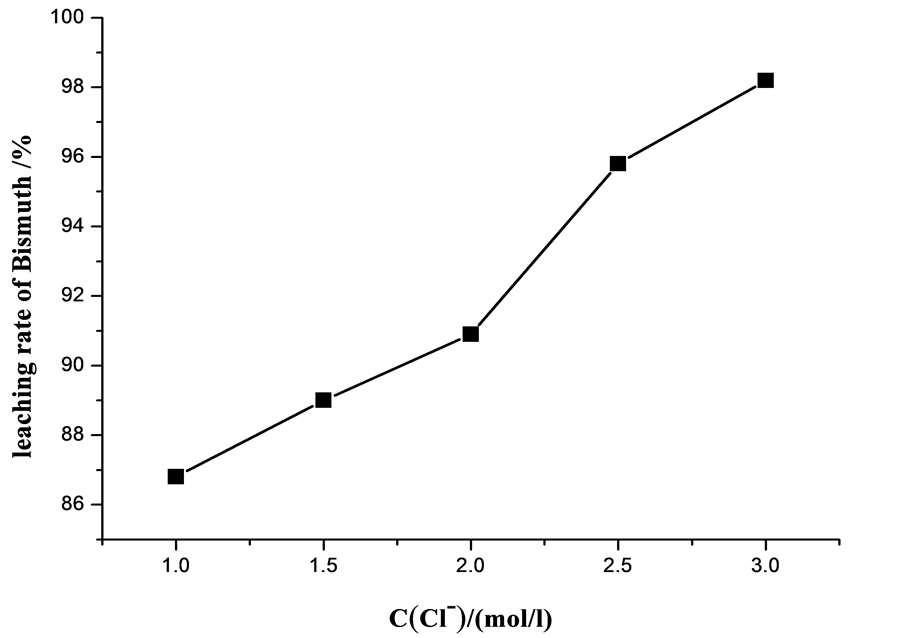

3.2.3. 氯离子浓度的影响

在室温条件下,液固比为5:1,盐酸浓度为1 mol∙L−1,氯离子浓度对铋的浸出率的影响。数据如表4所示,由数据作图2。从图2可以看出,氯离子浓度对铋的浸出率有很大的影响。浸出率随氯离子浓度的增加而增加,铋的浸出率与氯离子浓度几乎呈线性关系。实验溶液体系接近Bi(III)-Me(I)-Cl-H2溶液体系 [16] ,根据唐莫堂对这个溶液体系的研究,对[Bi3+]浓度与[Cl−]和[Me+]呈良好的线性关系的浓度,随着溶液中[Cl−]浓度的增加,[Bi3+]浓度成比例增加。本实验的结果与其是一致的。

Figure 2. Effect of chloride ion concentration on the leaching rate of bismuth

图2. 氯离子浓度对铋浸出率的影响

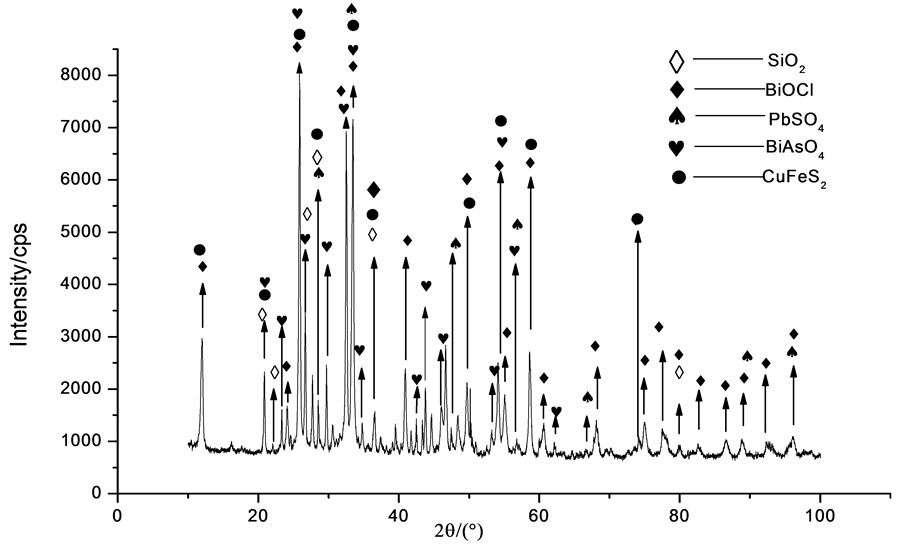

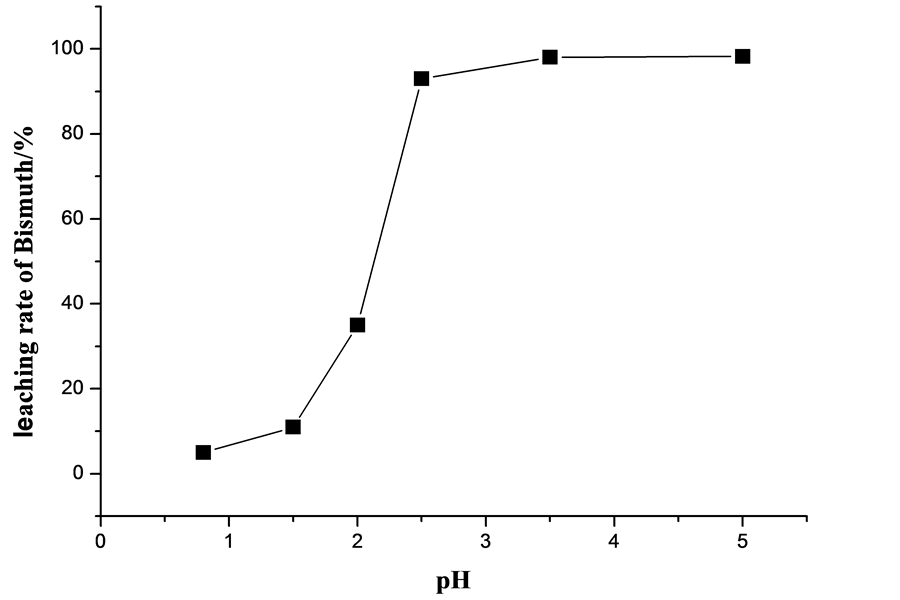

Figure 3. XRD analysis of leaching bismuth residue

图3. 浸铋渣的XRD分析

Table 4. Effect of chloride concentration on the leaching rate of bismuth

表4. 氯离子浓度对铋浸出率的影响

Table 5. Effect of liquid solid ratio on the leaching rate of bismuth

表5. 液固比对铋浸出率的影响

酸浸渣送检XRD分析,其成分包含SiO2, PbSO4, BiOCl, BiAsO4 等;在HCl-NaCl浸出体系中,一部分硫酸铅会转化成氯化铅;结果表明,在NaCl浓度较高时,PbCl2的溶解度会随着NaCl浓度的增加而增加 [17] 。在[Cl−]浓度是2.5 mol∙L−1时,铋的浸出率达到90%,继续增加Cl−]浓度,会增加铅在酸性溶液中的含量,后续除铅的难度会增大;因此最佳的氯离子浓度为2.5 mol∙L−1。

3.2.4. 液固比的影响

在室温条件下,氯离子浓度为1 mol∙L−1,盐酸浓度为2.5 mol∙L−1,研究液固比对浸出率的影响,结果见表5。从表5中,可以看出,当液固比为4:1,铋的浸出率小于90%,随着液固比的增加,铋的浸出率增加。铋的浸出率大于95%时,液固比为5:1;在此基础上,继续增加液固比,铋的浸出率变化不大。在实验中,在氯离子浓度一定的前提下,降低液固比,即此时H+和Cl−单位体积浓度增加,溶液中铋离子浓度也随之增加;因此,确保铋浸出率的前提下,如果我们采取较低的液固比,它不仅是节约了生产成本,而且还可以富集铋离子,降低生产中的物料使用量和减轻后续工艺的负担。

3.2.5. 浸出方法的影响

从生产效率的角度来看,液固比例越低,使用的材料量越少,生产效率越高。在实验中,液固比为5:1时,进行逆流循环浸,经过20次循环试验,结果表明,浸出率平均为95%,铋和其它主要杂质含量如表6所示,铋的浸出渣的XRD物相分析结果如图3所示。实验数据说明,逆流浸出不仅可以保证铋的浸出率,而且可以提高铋酸浸出液的含量,有利于下一步沉铋。

根据图3,我们可以知道铋的主要存在形式是BiOCl和BiAsO4,铜的主要存在形式是Cu2S,CuFeS2等。所以我们用氧化剂处理渣,去除铜的硫化物。

3.3. 改性试剂除杂 + 沉铋

沉铋前,含量较高的主要杂质金属元素是As、Cu和Pb;通过热力学数据的查询可以知道,Bi水解pH值低于As、Cu、Pb的水解pH,而且Bi完全可以在较低的pH条件下水解 [18] ;因此,通过调节浸铋液的pH值,可以选择性沉铋;铋水解的反应方程如下 [19] :

(1)

(1)

(2)

(2)

(3)

(3)

向浸铋液中加入改性试剂HAP,沉铋前去除主要杂质元素Pb、As等;具体数据列表7。

选择表7中样品2、样品3、样品4、样品5的沉铋产品,酸溶后定容做ICP铅离子浓度检测,计算得到的铅、砷去除率数据列表如表8所示。

Table 6. The content of metal elements in the leaching residue of bismuth

表6. 铋浸出渣中的金属元素含量

Table 7. Effect of different liquid to solid ratio on precipitation of bismuth

表7. 不同液固比对沉铋影响

Table 8. The removal rate of metal elements in different liquid solid ratio

表8. 不同液固比条件下杂质金属元素去除率

由表7、表8可知,当改性试剂与浸铋液的液固比值为50:1时,对沉铋量影响不大,而且铅、砷此时的去除率均达到90%以上。

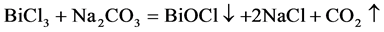

氯盐溶液处理二铜浸铜渣后的浸铋液是沉铋的原液;在机械搅拌的同时,加入质量分数为1.66%的Na2CO3溶液调节浸铋液pH值,控制终点pH ≤ 3.5,选择性沉铋;在实验中,针对不同pH值条件下对铋沉积率的影响进行了研究,数据如表9,由数据作图4。

从图4可以看出,铋从pH = 0.8时开始水解,当pH < 1.5,铋水解的速率随pH值的增加而缓慢增加;实验结果表明,当pH ≥ 3时,铜的沉积率大于95%,通过调节pH使Bi与其它杂志金属元素分离。在实验中,在pH = 0.5~3,和沉淀率(回收率)为95%,处理前氯氧化铋的成分如表10。

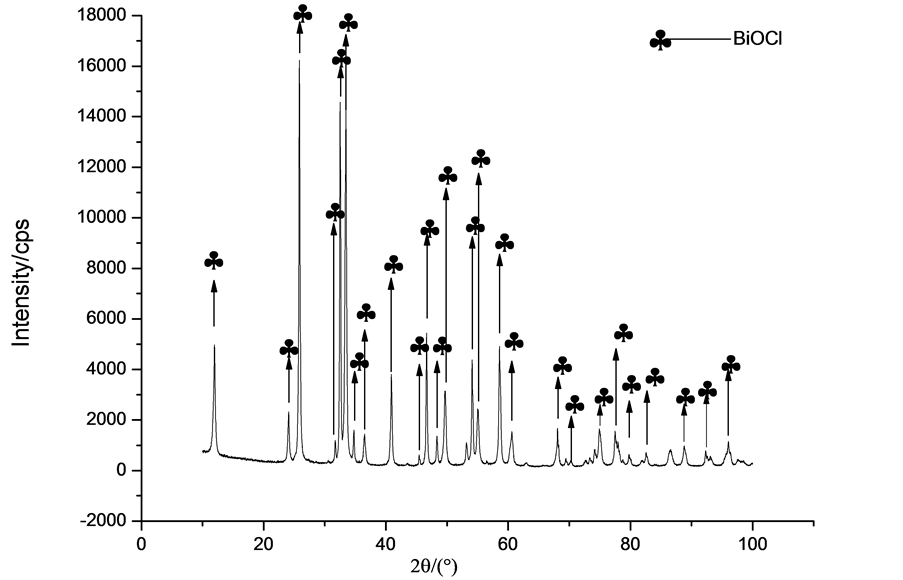

沉铋后产品氯氧化铋做XRD分析如图5所示。

4. 结论

1) 在工艺处理的前两步,稀酸及稀酸 + 氧化剂混合溶液作为浸出剂时,实验条件为:液固比为2:1,浸出时间为1 h。实验温度为60℃水浴,可使Cu的浸出率达到70%以上;同时使Bi与Cu、Zn等元素之间有效分离,使铋富集在渣中。

2) 氯盐溶液处理二次浸铜渣的实验条件为:1 mol∙L−1 的HCl,2.5 mol∙L−1 的NaCl,L/S = 2:1,铋的平均浸出率可达到95%,浸铋液中铋离子浓度范围0.20~0.30 mol∙L−1。

3) 用质量分数为1.66%碳酸钠溶液调节浸铋液pH值从0.5至3左右,选择性沉铋,可以有效分离铋与其它元素,铋的回收率达到98.20%。

Figure 4. Effect of pH on the rate of bismuth deposition

图4. pH对沉铋率的影响

Figure 5. Analysis of bismuth oxide XRD after process treatment

图5. 工艺处理后氯氧化铋XRD分析

Table 9. The rate of bismuth deposition in different pH values

表9. 不同pH值对应的沉铋率

Table 10. Elemental composition of bismuth oxide before treatment

表10. 处理前氯氧化铋的元素成分

4) 经过工艺综合处理后,As在氯氧化铋的含量从3.80%降到0.03%,其去除率达到99.21%;Pb在氯氧化铋的含量从3.46%到0.189%,铅的去除率达到96.39%。

文章引用

李 祥,张兴旺,马瑞新,李士娜,张晓勇,杨 帆,赵卫双. 从铜转炉烟尘中制备高纯氯氧化铋工艺研究

Study on Process for Preparing High Purity Bismuth Oxide from Copper Converter Dust[J]. 冶金工程, 2016, 03(04): 143-152. http://dx.doi.org/10.12677/MEng.2016.41020

参考文献 (References)

- 1. 汪立果. 铋冶金[M]. 北京: 冶金工业出版社, 1986.

- 2. 唐安平, 秦毅红. 钒酸铋颜料的制备研究[J]. 稀有金属, 2003, 27(1): 199-201.

- 3. 徐铁峰, 张旭东, 聂秋华, 等. 超宽带荧光特性的铋离子掺杂玻璃研究进展[J]. 稀有金属, 2006, 30(6): 857-862.

- 4. 冯春, 于光华, 李宁, 龚奎, 李宝河. 利用Bi原子的调控作用制备快速有序的L10 -FePt薄膜[J]. 稀有金属, 2012, 36(3): 419.

- 5. 张林, 王恩刚, 王慧芹, 康智强, 左小伟, 赫冀成. 水平稳恒磁场对Al-Bi偏晶合金中富Bi相迁移和分布的影响[J]. 稀有金属, 2010, 34(6): 791.

- 6. 李卫, 周科朝, 杨华. 氧化铋的应用研究进展[J]. 材料科学与工程学报, 2004, 22(1): 154-156.

- 7. Vitkova, M., Ettler, V., Hyks, J., Astrup, T. and Kribek, B. (2011) Leaching of Metals from Copper Smelter Flue Dust (Mufulira, Zambian Copperbelt). Applied Geochemistry, 26, S263-S266. http://dx.doi.org/10.1016/j.apgeochem.2011.03.120

- 8. 王成彦, 邱定蕃, 江培海. 国内铋湿法冶金技术[J]. 有色金属工程, 2001, 53(4): 15-18.

- 9. 杨新生. 湿法炼铋工艺过程浅析[J]. 江西有色金属, 1994, 8(4): 41-43.

- 10. 郑国渠, 唐谟堂, 赵天从. 氯盐体系中铋湿法冶金的基础研究[J]. 中南大学学报(自然科学版), 1997(1): 34-36.

- 11. 李玉鹏, 刘春艳, 吴绍华, 黄燕. 金属铋制备方法研究现状及发展趋势[J]. 湿法冶金, 2007, 26(3): 118-122.

- 12. 马尧. 氧化锰矿和硫化酮矿酸浸生产海绵铜与化学二氧化锰的研究[J]. 中国锰业, 1999(2): 29-32.

- 13. 佟永顺. 铜转炉烟灰处理工艺研究[J]. 有色矿冶, 1999(1): 44-47.

- 14. 赵玉娜, 朱国才. 白烟灰浸出液砷与锌的分离与回收[J]. 矿冶, 2006, 15(4): 84-87.

- 15. 王福林. 从铜转炉电收尘中回收铋的研究[J]. 重有色金属, 1980(10): 24.

- 16. 唐谟堂. 三氯化铋水解体系的热力学研究[J]. 中南大学学报(自然科学版), 1993(1): 45-51.

- 17. 徐本军, 覃文庆, 邱冠周. 方铅矿和软锰矿两矿法浸出工艺的研究[J]. 矿产保护与利用, 2005(3): 29-33.

- 18. 孔繁珍. 从高砷含铋物料中回收铋[J]. 湿法冶金, 2000,19(3): 54-58.

- 19. 张兴旺. 铜冶炼转炉烟尘中有价金属提取的研究与实践[J]. 硫酸工业, 2015(4): 38-41.

NOTES

*通讯作者。