Metallurgical Engineering

Vol.04 No.02(2017), Article ID:20940,6

pages

10.12677/MEng.2017.42013

Effect of Sodium Sulfate on the Phase Transformation and Leaching Behavior of Vanadium Slag in the Roasting Process

Baoyao Liu, Peiyang Shi, Maofa Jiang

Key Laboratory for Ecological Metallurgy of Multimetallic Ores (Ministry of Education), Northeastern University School of Metallurgy, Shenyang Liaoning

Received: May 17th, 2017; accepted: Jun. 10th, 2017; published: Jun. 13th, 2017

ABSTRACT

Reasonable process of vanadium slag roasting is very important to the extraction of vanadium, which is directly related to the quality and the cost of the products. In order to investigate the effect of phase transition behavior on the leaching mechanism of vanadium slag, different complex sodium roasting processes of vanadium slag were discussed. Results are shown as follows. Compared with in single sodium roasting process, the phase transformation efficiency and yield in complex sodium roasting process are slightly higher. With increase in the proportion of the sodium sulfate quantity, the leaching efficiencies of silicon and phosphorus decrease slightly. With the extension of roasting time, the leaching efficiencies of vanadium, silicon and phosphorus gradually increase. Adopting complex sodium roasting process at 860˚C, the proportion of the Na2SO4 quantity should be controlled at 3%~9%, and the time is suitable between 30 to 60min.

Keywords:Vanadium Slag, Sodium Roasting, Leaching, Sodium Sulfate

硫酸钠对钠化焙烧过程中钒渣浸出 行为的影响

刘保瑶,史培阳,姜茂发

东北大学冶金学院,多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳

收稿日期:2017年5月17日;录用日期:2017年6月10日;发布日期:2017年6月13日

摘 要

合理的钒渣钠化焙烧工艺对钒的提取至关重要,直接关系到钒产品质量和生产成本。本文针对不同钒渣复合钠化焙烧工艺进行研究,探讨相转变行为对钒渣浸出机制的影响作用,结果表明:钒渣采用单一碳酸钠焙烧工艺与复合焙烧工艺进行对比,复合焙烧工艺的钒相转化率和收率略有提高,随着硫酸钠配入量的增加,硅和磷元素浸出率略有降低。随着焙烧时间的延长,钒、硅和磷元素的浸出率呈逐渐增大的趋势;在860℃条件下,采用复合钠化焙烧,Na2SO4配入量应控制在3%~9%,时间在30~60 min较为适宜。

关键词 :钒渣,钠化焙烧,浸出,硫酸钠

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

钒具有众多优异的物理性能和化学性能,素有金属“维生素”之称,广泛应用于钢铁、航空航天和电池等领域 [1] [2] [3] 。近年来钒需求量呈逐年增加的趋势,钒渣作为提钒的重要原料之一,其提钒技术备受关注。目前钠化焙烧工艺作为钒渣提钒的主流工艺,钒的相转化率和浸出率的高低一直是关注的重点 [4] [5] [6] 。史玲等 [7] 研究了氯化钠对钠化焙烧工艺的影响作用,采用钙法低钠焙烧–碱浸工艺,在氧化钙为2%,食盐用量为8%,焙烧温度为850℃,焙烧时间为2 h,碳酸钠用量为8%的条件下,钒的浸出率可以达到67.6%。

范鹤林等 [8] 采用高钙钒比钒渣在适宜钠化焙烧条件下的熟料,通过单因素控制法,进行水浸出和碳酸铵浸出实验,并对比分析了钒渣熟料两种浸出的适宜条件和浸出效果,钒渣熟料水浸适宜条件为,温度90℃,时间30 min,液固比8.0 mL/g,钒浸出率可以达到89.4%;别舒等调研了石煤提钒钠化焙烧和钙化焙烧两种工艺的发展现状,认为高硅低钙含量的石煤宜采用钠化焙烧,高钙含量的石煤宜采用钙化焙烧,两种工艺各有所长,当采用钠化焙烧工艺时,焙烧温度为800℃~850℃,焙烧时间为2.0~2.5 h,氯化钠用量为矿石的10%~20%。因此,本研究认为钒渣在钠化焙烧过程中添加少量的添加剂如氯化钠或是芒硝均有利于钒相转化率和浸出率的提高,但氯化钠添加剂的研究文献相对较多,而关于芒硝的研究文献较少等 [9] [10] [11] 。为此,本研究以钒渣为原料,针对不同芒硝添加量条件下钒渣的物相转变行为进行研究,探讨其对钒渣浸出行为的影响作用,为钒渣钠化提钒工艺的改进提供理论基础。

2. 实验

2.1. 实验原料

国内某企业钒渣的主要化学成分如表1所示,碳酸钠,硫酸钠为化学纯试剂。

2.2. 实验过程

首先将钒渣研磨,然后取粒度为120 μm筛下物料与钠化剂进行混合,硫酸钠配入量为0、3%、6%、9%和12%,其中硫酸钠与碳酸钠中的Na2O/V2O5摩尔比为1.2,然后置于球磨罐中进行混料,然后将混

匀后物料置于马弗炉内进行焙烧,温度为860℃和时间为15、30、60和90 min;待反应结束后取出物料进行浸出,浸出工艺按实验方案进行,然后再经水洗,水浸出温度为50℃,浸出时间为30 min,可以得到浸出渣和浸出液。将浸出后尾渣置于恒温鼓风干燥箱中进行干燥处理,烘干温度为150℃,时间为120 min,最后称量浸出渣的质量,再进行成分和物相组成分析,利用origin软件对元素浸出率进行数据处理。

2.3. 检测方法

1) X射线衍射仪。采用日本理学公司D/Max-3B型X射线衍射仪,扫描速度4˚·min−1,采样间隔0.02˚,扫描范围10˚~80˚。

2) 荧光光谱分析。采用江苏天端信息技术有限公司EDX3600B荧光光谱仪,对样品成分进行分析。

3) 元素浸出率的计算方法。钒渣中有价组元浸出率的计算公式如式(1):

(1)

(1)

3. 结果与讨论

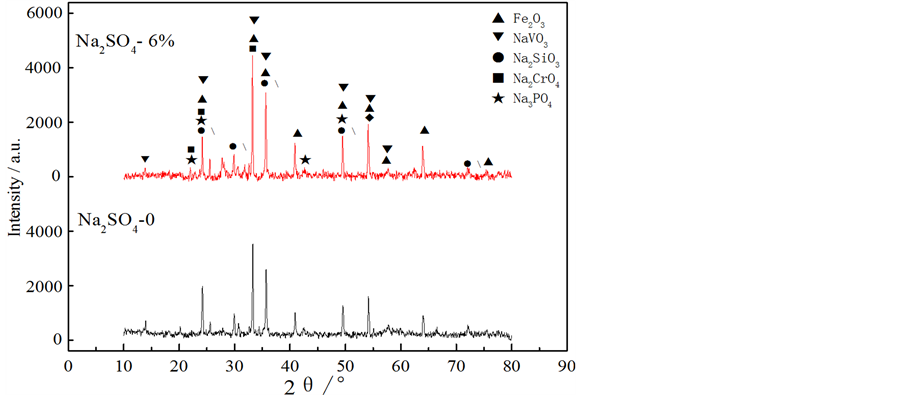

图1为不同硫酸钠添加量焙烧后样品的XRD曲线。从图中可以看出,随着硫酸钠配入量的增加,焙烧后钒渣的组成并未发生改变,主要为氧化铁和含钒化合物(NaVO3),以及Na2SiO3、Na2CrO4和Na3PO4,并未发现残余的钒铁尖晶石物相。

图2为硫酸钠添加量对钒浸出率的影响。从图可以看出,复合添加剂与单纯用碳酸钠相比,钒元素的浸出率略有提高。这是因为硫酸钠的分解和熔化温度较高,有利于钒渣在高温条件下的氧化,同时钒渣在焙烧过程中产生的SO3分解放出氧气,为焙烧创造良好的氧化环境,进而有利于钒铁尖晶石的分解和氧化。

Table 1. The main chemical composition of vanadium slag (mass, %)

表1. 钒渣的主要化学成分(质量分数,%)

Figure 1. The XRD patters of sample at different addition amount of Na2SO4 after roasting

图1. 不同硫酸钠添加量焙烧后样品的XRD曲线

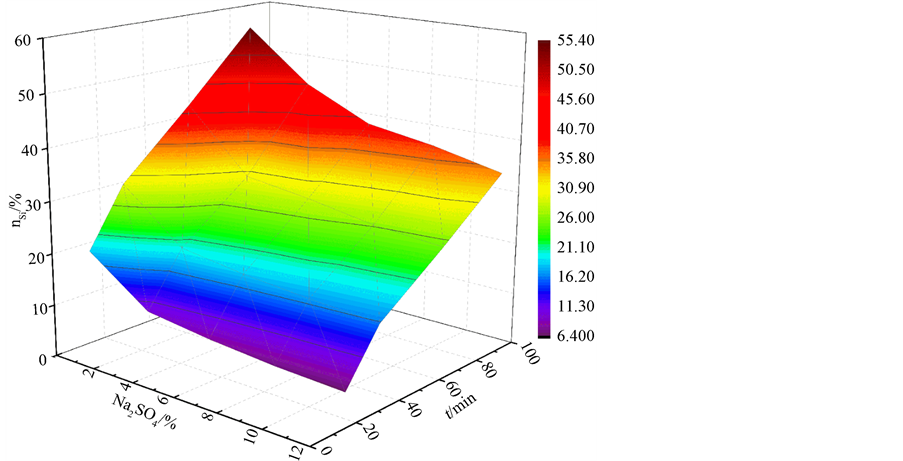

图3为硫酸钠添加量对钒渣中Si元素浸出率的影响。从图中可以看出,随着硫酸钠配入量的增加,Si元素浸出率呈降低的趋势,但随着时间延长,Si元素浸出率逐渐升高。这是因为添加硫酸钠进行焙烧反应时,钒渣中Si元素浸出率降低时因为碳酸钠配入量相对减少,在焙烧初始过程中碱性相对降低,造成Na2SiO3反应速率降低。而钒渣中Si元素与硫酸钠在高温下反应,如式(2)进行,在标准状态下1500℃以上才能自发进行反应。因此,在碳酸钠中适当增加硫酸钠含量,有助于Si元素浸出率的降低。

(2)

(2)

Figure 2. Effect of addition amount of Na2SO4 on leaching rate of vanadium

图2. Na2SO4添加量对钒浸出率的影响

Figure 3. Effect of addition amount of composite additive on leaching rate of Si

图3. Na2SO4添加量对Si元素浸出率的影响

图4为硫酸钠添加量对钒渣中P元素浸出率的影响。从图中可以看出,随着硫酸钠配入量的增加,P元素浸出率呈降低的趋势,但随着时间延长,P元素浸出率逐渐升高。因此,在碳酸钠中适当增加硫酸钠含量,有助于P元素浸出率的降低。

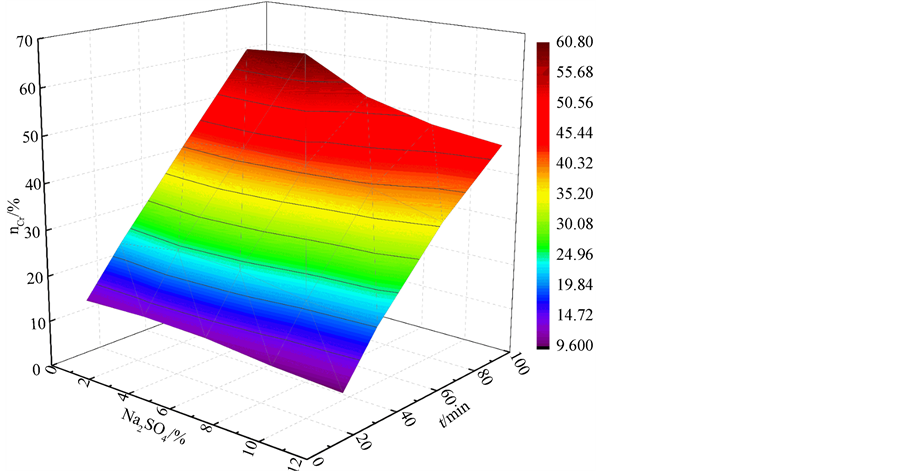

图5为Na2SO4添加量对钒渣中Cr元素浸出率的影响。从图中可以看出,随着硫酸钠配入量的增加,Cr元素浸出率呈降低的趋势,但随着时间延长,Cr元素浸出率逐渐升高。这是因为反应式(3)自发进行的温度较高,在此焙烧条件下硫酸钠不能直接与钒渣中Cr2O3反应,而是通过硫酸钠高温分解释放出的Na2O参与反应。因此,在碳酸钠中适当增加硫酸钠含量,有助于Cr元素浸出率的降低。

Figure 4. Effect of addition amount of composite additive on leaching rate of P

图4. Na2SO4添加量对P元素浸出率的影响

Figure 5. Effect of addition amount of composite additive on leaching rate of Cr

图5. Na2SO4添加量对Cr元素浸出率的影响

(3)

(3)

综上所述,本研究认为在钠化焙烧过程中Na2SO4配入量应控制在3%~9%,时间应在30~60 min较为适宜。

4. 结论

钒渣采用单一碳酸钠焙烧工艺与复合焙烧工艺进行对比,钒相转化率和收率略有提高,随着硫酸钠配入量的增加,硅和磷元素浸出率略有降低。随着焙烧时间的延长,钒、硅和磷元素的浸出率呈逐渐增大的趋势;在860℃条件下,采用复合钠化焙烧,Na2SO4配入量应控制在3%~9%,时间在30~60 min较为适宜。

文章引用

刘保瑶,史培阳,姜茂发. 硫酸钠对钠化焙烧过程中钒渣浸出行为的影响

Effect of Sodium Sulfate on the Phase Transformation and Leaching Behavior of Vanadium Slag in the Roasting Process[J]. 冶金工程, 2017, 04(02): 91-96. http://dx.doi.org/10.12677/MEng.2017.42013

参考文献 (References)

- 1. 姬云波, 童雄, 叶国华. 提钒技术的研究现状和发展[J]. 国外金属矿选矿, 2007, 5(8): 10-13.

- 2. 王俊, 孙朝晖, 余晓春, 等. 高钙高磷钒渣提钒工艺研究进展[J]. 金属矿山, 2014, 456(6): 79-82.

- 3. 付自碧. 钒钛磁铁矿提钒工艺发展历程及趋势[J]. 中国有色冶金, 2011, 12(6): 29-33.

- 4. 孙朝晖. 钒新技术及钒产业发展前景分析[J]. 钢铁钒钛, 2012, 33(1): 1-7.

- 5. 古映莹, 庄树新, 钟世安. 硅质岩钒矿中提取钒的无污染焙烧工艺研究[J]. 稀有金属, 2007, 31(1): 102-106.

- 6. 朱保仓. 高碳石煤提钒新工艺研究[D]: [硕士学位论文]. 西安: 西安建筑科技大学, 2007.

- 7. 史玲, 王娟, 谢建宏. 钠化法提钒工艺条件的研究[J]. 矿冶工程, 2008, 28(1): 58-61.

- 8. 范鹤林, 陈登福, 徐松, 等. 高钙钒比钒渣钠化焙烧熟料浸出条件研究[J]. 过程工程学报, 2013, 13(6): 968-963.

- 9. 张辉. 利用正交试验确定钒渣焙烧的最佳工艺条件[J]. 无机盐工业, 2003, 35(3): 29-31.

- 10. 范鹤林, 陈登福, 徐松, 等. 高钙钒比钒渣钠化焙烧熟料浸出条件研究[J]. 过程工程学报, 2013, 13(6): 958-963.

- 11. 李中军, 庞锡涛, 刘长让. 淅川钒矿钠化焙烧过程中热学性能、物相变化及钒氧化态变化的研究[J]. 化工冶金, 1993, 14(2): 123-129.