Material Sciences

Vol.06 No.02(2016), Article ID:17243,9

pages

10.12677/MS.2016.62015

Quasi-Static Compressive Behavior of Tetrahedral Lattice Truss Structures Made from Aluminium

Yongsheng Wei1,2, Keda Jiang2,3, Yunlai Deng1,2,3, Jin Zhang2,3, Qingsong Dai1,2

1School of Materials Science and Engineering, Central South University, Changsha Hunan

2Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education, Central South University, Changsha Hunan

3Light Alloy Research Institute, Central South University, Changsha Hunan

Received: Mar. 2nd, 2016; accepted: Mar. 24th, 2016; published: Mar. 29th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Tetrahedral lattice truss structures have been made by folding perforated 6061 aluminum alloy sheets. Simple air brazing was used to construct sandwich panels with cellular core; relative density was 0.05. The behavior of quasi-static compression (initial strain rate is 10−3 S−1) was studied in the present study, and three kinds of heart-treatment were investigated, which were T6, T7 and anneal. The results showed that: three distinct stages of deformation show in quasi-static compressive stress-strain curves, namely the linear elastic stage, the longer yield stage and the stage of densification, and densification strain is 0.4; energy absorption mainly occurs in the stage of longer yield, in which severe plastic deformations occur, and the energy absorption of T6 is higher than T7, while the anneal is the lowest; energy absorption efficiency is determined by the material plasticity and strength, and the energy absorption efficiency of T7 is greater than T6, while the annealed state is minimum at the beginning, and finally between T6 and T7.

Keywords:Tetrahedral Lattice Structures, 6061 Aluminum Alloy, Energy Absorption, Energy Absorption Efficiency

铝合金正四面体点阵夹芯材料准静态压缩行为研究

魏永生1,2,姜科达2,3,邓运来1,2,3,张劲2,3,戴青松1,2

1中南大学材料科学与工程,湖南 长沙

2中南大学有色金属材料科学与工程教育部重点实验室,湖南 长沙

3中南大学轻合金研究院,湖南 长沙

收稿日期:2016年3月2日;录用日期:2016年3月24日;发布日期:2016年3月29日

摘 要

本文通过冲压折叠法制造6061铝合金正四面体点阵夹芯芯体结构,采用钎焊连接面板及芯体,研究了相对密度为0.05正四面体点阵夹芯材料在T6、T7及退火三种不同热处理状态下的准静态压缩(初始应变速率为10−3 S−1)行为。研究结果表明:准静态压缩应力应变曲线均表现为三个明显的变形阶段,即线弹性阶段、较长的屈服阶段及致密化阶段,致密化应变为0.4;能量吸收主要发生在芯体剧烈的塑性变形阶段即较长的屈服阶段,吸能量T6态大于T7态,退火态最低;吸能效率由材料的塑性及强度共同决定,吸能效率T7总是大于T6,退火态开始最小,最后处于两者之间。

关键词 :正四面体点阵夹芯,6061铝合金,吸能,吸能效率

1. 引言

在航空航天及武器防护等需求下,新型多孔材料的缓冲吸能特性的研究获得了广泛的关注 [1] 。金属多孔材料具有轻质、高比强度、高比刚度、高比表面积、吸能减振、消音降噪、散热隔热以及电磁屏蔽等诸多优异性能,因而广泛用于汽车、军舰、航空航天、电子、生物等工业领域,是一种具有结构与功能双重属性的新型工程材料 [2] - [4] 。金属多孔材料根据其内部孔洞的分布规则程度可分为有序和无序两大类,前者称为金属点阵材料,后者则为金属泡沫材料。据报道,在众多的多孔材料中,周期性的有序材料比随机的无序材料具有更优良的综合性能,这是由于有序的多孔材料其夹芯结构可以理论计算进行优化设计,设计与制造更加可控 [5] 。本文以铝合金正四面体金属点阵夹芯复合板材为研究对象,通过准静态压缩实验研究正四面体点阵夹芯结构不同热处理状态下的压缩能力,获得其应力-应变曲线,评估其静态吸能特性。

2. 实验材料及实验方法

2.1. 实验材料

实验用面板及芯体材料均为6061铝合金,采用冲压折叠法制造正四面体夹芯,最后采用钎焊的方法连接面板与夹芯。由于正四面体点阵夹芯材料无尺寸效应 [5] ,故本实验采用正四面体点阵夹芯单体,图1为从钎焊后的大块试样中线切割的正四面体点阵夹芯单体,其相对密度约为0.05。相对密度为单体内的正四面体夹芯的体积比上整个夹芯的所占有的长方体的体积 [6] - [9] ,其试样详细尺寸见表1,面板跟芯体板材的厚度均为1.5 mm。

2.2. 实验方法

本文研究不同热处理状态下正四面体点阵夹芯的吸能特性,选取了退火态、T6态、T7态三种不同的热处理状态。将出炉的试样清洗后进行530℃/1h固溶处理,固溶完成后水淬。淬火完成后,将其中一块退火处理,退火制度200℃/2h,并标记为Annealed;其中的一块进行峰值时效处理,时效制度为165℃/19h,标记为T6;另外一块进行过时效处理,时效制度为260℃/10h,标记为T7。对基体材料进行初始应变速率为10−3 S−1的拉伸,得到T6、T7及Annealed的屈服强度分别为300 MPa、236 MPa及170 MPa。

试样的准静态压缩在电液伺服万能材料实验机MTS810上进行,初始的压缩应变速率为10−3 S−1,根据芯体的高度,换算后设定的压缩速率约为0.72 mm/min,总压下量不小于50%。

3. 实验结果及分析

3.1. 正四面体点阵夹芯准静态压缩应力–应变分析

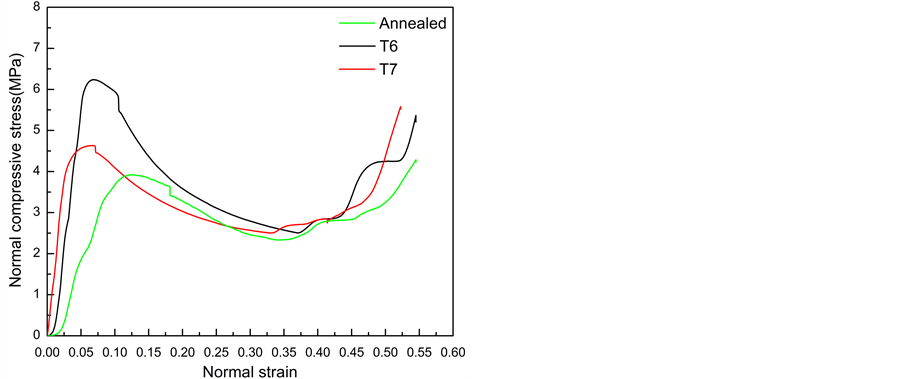

将准静态压缩的数据进行处理转化为应力应变,得到不同热处理状态下的应力–应变压缩曲线图。图2为不同热处理状态下的应力–应变压缩曲线图,由图2可知,四面体点阵夹芯准静态压缩表现为3个明显的变形阶段,即线弹性阶段、较长的屈服阶段、致密化阶段。

正四面体点阵夹芯在压缩的初始阶段首先呈现出一段变形范围非常小的线弹性变形区,T6及T7的弹性变形发生在应变小于0.05,而退火态的弹性变形区域行对较大,其应变范围为0到0.10,这是由于T6及T7的强度大于退火态。在弹性变形区间内,应力应变基本呈现线性关系,此阶段的变形机理为正四面体夹芯的3条芯体杆单元发生弹性变形。

线弹性阶段结束后,芯体开始发生塑性屈服,应力出现一个压缩峰值,在整体压缩变形过程中呈现出一个较长的屈服阶段,应变从0.1开始直至0.4。由图2发现,不同热处理的正四面体点阵夹芯试样的对应的峰值压缩强度不同,峰值时效(T6)最高约为6.5 Mpa,而过时效(T7)次之约为4.6 Mpa,退火态(Annealed)最小约为3.9 Mpa,峰值压缩强度的大小与材料的热处理状态所对应的强度大小关系保持一致。而夹芯的压缩屈服应变点,退火态在0.1左右,而T7跟T6在0.08左右。由于正四面体芯体杆元由之前的弹性弯曲转为塑性屈服,所以出现应力突然下降的坍塌屈服阶段,图中应力直线下滑处,但此时夹芯体内部仍存在大量孔洞,在随后的压缩过程中,金属骨架杆单元不会立即接触,这为压缩过程提供了可以继续压缩的空间,继续压缩将导致正四面体点阵夹芯体发生“软化”现象,应变逐渐增大而应力却不断减小,一直持续到应变量为0.4左右,即致密化应变点。

当压缩应变大于0.4后,夹芯体发生材料致密化,随着应变的增加,点阵夹芯体的压缩强度显著升高。这是因为此时点阵夹芯结构已经几乎被压实,杆元弯曲且与面板相互接触,继而压缩过程变形为基体材料所承受,于是夹芯体出现压缩应力随应变的增大而急剧升高的致密化变形阶段。不同热处理的致密化应变都约为0.4左右,这是由于夹芯内部的孔隙空间相同即拥有相同的相对密度,此时压缩变形中点阵夹芯结构所起的作用基本消失,更多的是基体材料在发挥作用。为了直观的观察整个压缩过程中夹芯杆单元的应变情况,压缩过程进行了拍照记录,图3为其中几个典型的压缩阶段。图4为压缩后的样品,对其进行检查,并未发现钎焊接触点脱落及芯体杆单元断裂的现象,金属骨架杆单元发生很大的塑形变形,杆单元与面板直接接触。

Table 1. Details of the samples

表1. 试样详细信息

Figure 1. Photographs of the aluminum alloy tetrahedral core truss structure sub- element

图1. 正四面体点阵夹芯单体

Figure 2. The nominal compressive stress versus strain curves for three kinds of heart-treatment of the tetrahedral lattice truss cores

图2. 三种不同热处理状态下正四面体点阵夹芯的应力–应变压缩曲线图

Figure 3. Photographs of the aluminum alloy tetrahedral cores at five selected levels of compression: (a) without compression; (b) elastic stage; (c) truss bend; (d) softening stage; (e) densification

图3. 正四面体铝合金点阵夹芯5个压缩阶段照片:(a) 压力为0;(b) 弹性阶段;(c) 杆元弯曲;(d) 软化阶段;(e) 致密化

Figure 4. The completely crushed tetrahedral lattice truss sub-element

图4. 压缩完成后的正四面体点整夹芯单体图

3.2. 正四面体点阵夹芯准静态压缩吸能性能分析

金属多孔材料其能量吸收远远大于致密材料,而铝合金正四面体点阵夹芯材料有较长而平缓的变形阶段,说明其具有较好的能量吸收特性。本文从两个方面表征正四面体点阵夹芯材料能量吸收特性,分别为能量吸收量 [10] - [15] ,设为C;以及能量吸收效率,设为E。图5为吸能能力与吸能效率示意图,公式(1)跟(2)为其具体表达式。

吸能能力C为应力–应变曲线图所围成的面积,通过积分可得到其计算公式(1),其积分面积的物理意义为单位体积的能量吸收量。

(1)

(1)

式中, 为应变,

为应变, 为相对应的压缩应力,

为相对应的压缩应力, 为当前选定的应变点且小于

为当前选定的应变点且小于 。

。

能量吸收效率等于真实材料与理想材料压缩到相同应变时两者吸能能力的比值,即图5中阴影面积与矩形面积之比,图中所示的为致密化应变的吸能效率。吸能效率越大,材料越接近于理想的吸能材料,其计算方法为公式(2)。

(2)

(2)

式中, 为致密化应变,

为致密化应变, 为最大压缩应力,

为最大压缩应力, 为当前选定的应变点且小于

为当前选定的应变点且小于 。

。

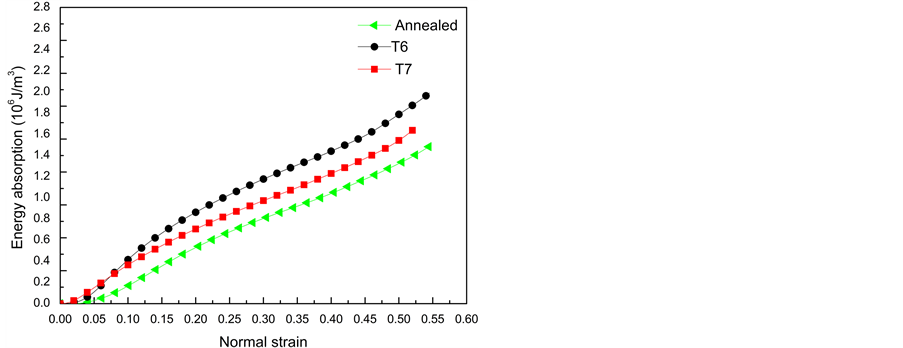

3.2.1. 正四面体点阵夹芯能量吸收能力

利用图形处理软件对应力–应变积分并绘图,得到不同热处理状态下正四面体点阵夹芯准静态压缩的能量吸收情况。图6所示的是不同热处理状态下的正四面体点阵夹芯应力应变曲线与能量吸收曲线,本文研究的是夹芯芯体结构的能量吸收情况,致密化后基本是基体材料的吸能特性,故只考虑致密化应变前的能量吸收情况,即应变小于0.4。随着应变的增加,能量的吸收整体呈现出线性增长。线弹性阶段单位体积能量吸收量峰值,退火态(Annealed)约为2.9 × 105 J/m3;峰值时效(T6)约为1.6 × 105 J/m3;过时效(T7)约为1.9 × 105 J/m3。较长的屈服阶段单位体积能量吸收量峰值,退火态(Annealed)约为1.1 × 106 J/m3;峰值时效(T6)约为1.6 × 106 J/m3;过时效(T7)约为2.1 × 106 J/m3。由此可知,在线弹性阶段夹芯材料单位体积能量吸收量小,而且应变范围也比较小,故其整体的能量吸收式比较少的;在较长的屈服阶段,首先夹芯材料单位体积能量吸收量大,其次屈服阶段的应变量约为线弹性阶段的3倍,因此屈服阶段是四面体点阵夹芯能量吸收的主要阶段。这是因为屈服阶段金属骨架的杆单元发生剧烈的塑形变形,而剧烈的塑形变形需要外界大量的能量,故在整体的能量吸收过程中,较长的屈服阶段能量吸收量远远大于线弹性阶段。

图7为不同热处理状态下四面体点阵夹芯的能量吸收对比图,随着应变的增加,能量吸收都是大致呈线性增长,其增长速率基本一致。整个过程的能量吸收情况,T6基本上都是最大的,除了在很小的一

Figure 5. Schematic of the energy absorption and energy absorption efficiency

图5. 吸能能力与吸能效率示意图

Figure 6. The nominal compressive stress versus strain curves and energy absorption curves for three kinds of heart-treat- ment of the tetrahedral lattice truss cores

图6. 不同热处理状态下的正四面体点阵夹芯应力应变曲线与能量吸收曲线

段范围内比T7小;而退火态的能量吸收量总是最小的;T7的能量吸收量则处于前两者之间。由此可知,在一定的强度范围内,基体材料的强度的大小与四面体点阵夹芯芯体的吸能量的大小是一致的。

3.2.2. 正四面体点阵夹芯能量吸收效率

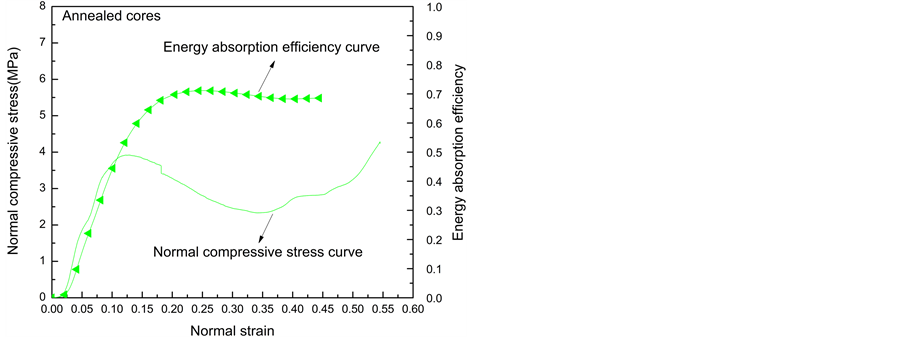

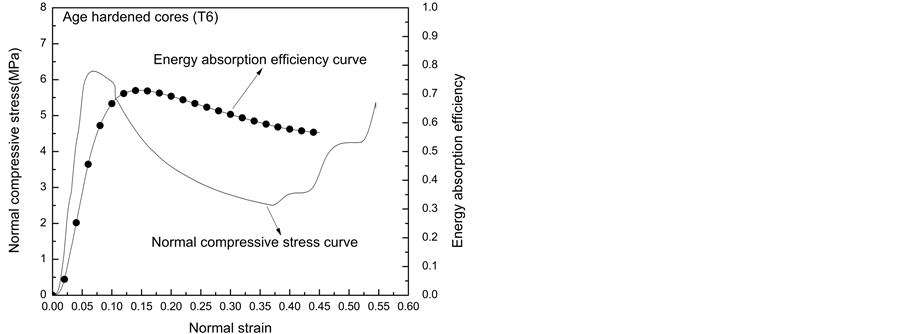

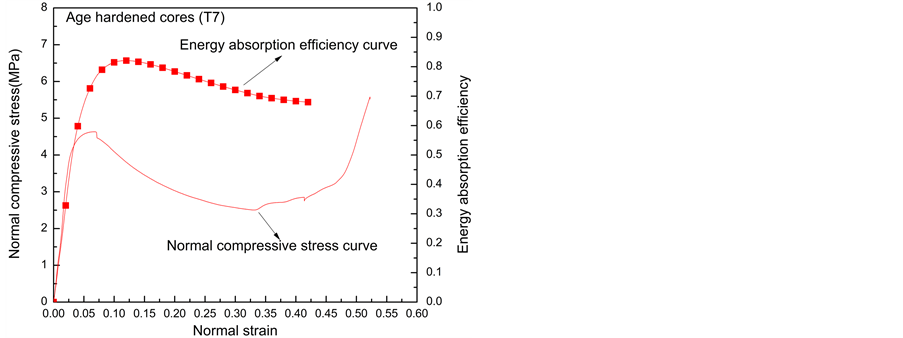

图8是不同热处理状态下的正四面体点阵夹芯应力应变曲线与能量吸收效率曲线,图8表明,不同

Figure 7. The energy absorption curves for three kinds of heart-treatment of the tetrahedral lattice truss cores

图7. 不同热处理状态下的正四面体点阵夹芯能量吸收曲线

Figure 8. The nominal compressive stress versus strain curves and energy absorption efficiency curves for three kinds of heart-treatment of the tetrahedral lattice truss cores

图8. 不同热处理状态下的正四面体点阵夹芯应力应变曲线与能量吸收效率曲线

热处理状态下的吸能效率整体都呈现出前期的迅速增长,而后出现缓慢的下降过程。线弹性阶段,吸能效率增长十分迅速,当到达屈服点时,吸能效率还是继续在增加,并没有达到最高值。T6跟T7的峰值吸能效率所对应的应变都在0.15左右,而退火态所对应的应变则为0.25,这表明基体材料的塑性可以改

Figure 9. The energy absorption efficiency curves for three kinds of heart-treatment of the tetrahedral lattice truss cores

图9. 不同热处理状态下的正四面体点阵夹芯能量吸收效率曲线

变吸能效率其峰值所对应的应变点,塑性越好其峰值应变点后移。而且T7的峰值吸能效率约为0.8,T6跟退火态则大致为0.7,在后续的较长的屈服阶段,T7的吸能效率维持在0.7以上,T6则维持在0.6以上,退火态基本呈现出一条直线即0.7左右,这说明点阵夹芯芯体在主要的吸能阶段即较长的屈服阶段其吸能效率变化非常小,并且数值也比较大,这对正四面体点阵夹芯材料的吸能特性是非常有利的。致密化阶段,杆单元与面板碰撞,夹芯吸能效率与基体材料的吸能效率基本一致,能量吸收迅速效率下降。

由图9可知,不同热处理状态下四面体点阵夹芯芯体的吸能效率T7最大,T6开始大于退火态,而后又小于退火态。T7基体材料的强度处于三者中间,塑性也处于三者中间,但其吸能效率是最高的,这表明夹芯芯体的能量吸收效率由基体材料的强度与塑性共同决定。由吸能量及吸能效率可知,强韧性好的材料其吸能特性比较好,这为正四面体夹芯结构材料基体材料及热处理制度的选择提供了依据。

4. 结论

1) 6061铝合金正四面体点阵夹芯材料的准静态压缩呈现出三个明显的变形阶段,即线弹性变形阶段、较长的屈服阶段及致密化阶段,致密化应变为0.4。

2) 6061铝合金正四面体点阵夹芯材料的能量吸收主要在芯体塑性变形阶段即较长的屈服阶段,不同热处理的能量吸收量T6 > T7 > Annealed。

3) 6061铝合金正四面体点阵夹芯材料的能量吸收效率由基体材料的强度与塑性共同决定。

4) 6061铝合金正四面体点阵夹芯材料的能量吸收阶段在较长的屈服阶段,而此阶段的吸能效率维持在一个波动较小的高值区域,故其静态吸能特性非常优秀。

基金项目

国家重点基础研究发展计划资助项目(2012CB619500)。

文章引用

魏永生,姜科达,邓运来,张 劲,戴青松. 铝合金正四面体点阵夹芯材料准静态压缩行为研究

Quasi-Static Compressive Behavior of Tetrahedral Lattice Truss Structures Made from Aluminium[J]. 材料科学, 2016, 06(02): 115-123. http://dx.doi.org/10.12677/MS.2016.62015

参考文献 (References)

- 1. Gibson, L.J. and Ashby, M.F. (1997) Cellular Solids: Structures and Properties. 2nd Edition, Cambridge University Press, Cambridge, 1-13. http://dx.doi.org/10.1017/cbo9781139878326

- 2. Evans, A.G., Hutchinson, J.W., Fleck, N.A., Ashby, M.F. and Wadley, H.N.G. (2001) The Topological Design of Multifunctional Cellular Metals. Progress in Materials Science, 46, 309-327. http://dx.doi.org/10.1016/S0079-6425(00)00016-5

- 3. Banhart, J. (2001) Manufacture, Characterisation and Application of Cellular Metals and Metal Foams. Progress in Materials Science, 46, 559-632. http://dx.doi.org/10.1016/S0079-6425(00)00002-5

- 4. Evans, A.G. (2001) Lightweight Materials and Structures. MRS Bulletin, 26, 790-797. http://dx.doi.org/10.1557/mrs2001.206

- 5. Liu, J.G., Pattofatto, S., Fang, D.N., Lu, F.Y. and Zhao, H. (2015) Impact Strength Enhancement of Aluminum Tetrahedral Lattice Truss Core Structures. International Journal of Impact Engineering, 79, 3-13. http://dx.doi.org/10.1016/j.ijimpeng.2014.06.013

- 6. Tang, X., Prakash, V., Lewandowski, J.J., Kooistra, G.W. and Wadley, H.N.G. (2007) Inertial Stabilization of Buckling at High Rates of Loading and Low Test Temperatures: Implications for Dynamic Crush Resistance of Aluminum- Alloy-Based Sandwich Plates with Lattice Core. Acta Ma-terialia, 55, 2829-2840. http://dx.doi.org/10.1016/j.actamat.2006.12.037

- 7. Kooistra, G.W., Deshpande, V.S. and Wadley, H.N.G. (2004) Compressive Behavior of Age Hardenable Tetrahedral Lattice Truss Structures Made from Aluminium. Acta Materialia, 52, 4229-4237. http://dx.doi.org/10.1016/j.actamat.2004.05.039

- 8. Sypeck, D.J. (2005) Wrought Aluminum Truss Core Sand-wich Structures. Metallurgical & Materials Transactions B, 36, 125-131. http://dx.doi.org/10.1007/s11663-005-0012-5

- 9. Kooistra, G.W., Queheillalt, D.T. and Wadley, H.N.G. (2008) Shear Behavior of Aluminum Lattice Truss Sandwich Panel Structures. Materials Science & Engineering A, 472, 242-250. http://dx.doi.org/10.1016/j.msea.2007.03.034

- 10. Davies, G.J. and Shu, Z. (1983) Metallic Foams: Their Production, Properties and Applications. Journal of Materials Science, 18, 1899-1911. http://dx.doi.org/10.1007/BF00554981

- 11. Mcintyre, A. and Anderton, G.E. (1979) Fracture Properties of a Rigid Polyurethane Foam over a Range of Densities. Polymer, 20, 247-253. http://dx.doi.org/10.1016/0032-3861(79)90229-5

- 12. Miltz, J. and Gruenbaum, G. (1981) Evaluation of Cu-shioning Properties of Plastic Foams from Compressive Measurements. Polymer Engineering & Science, 21, 1010-1014. http://dx.doi.org/10.1002/pen.760211505

- 13. 郑明军, 何德坪, 陈锋. 多孔铝合金的压缩应力-应变特征及能量吸收性能[J]. 中国有色金属学报, 2001, 11(z2): 81-85.

- 14. Davies, G.J. and Shu, Z. (1983) Metallic Foams: Their Production, Properties and Applications. Journal of Materials Science, 18, 1899-1911. http://dx.doi.org/10.1007/BF00554981

- 15. Ashby, M.F. and Medalist, R.F.M. (1983) The Mechanical Properties of Cellular Solids. Metallurgical Transactions, 14, 1755-1769. http://dx.doi.org/10.1007/BF02645546