Mechanical Engineering and Technology

Vol.05 No.03(2016), Article ID:18614,9

pages

10.12677/MET.2016.53025

Dynamic Characteristic Analysis and Optimization of the X Axis Slide of Impeller Machining Center

Da Chen

School of Mechanical and Electrical Engineering, Beijing Information Science and Technology University, Beijing

Received: Aug. 29th, 2016; accepted: Sep. 23rd, 2016; published: Sep. 26th, 2016

Copyright © 2016 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Impeller as an important part of the Aero-Engine should have a high machining accuracy and quality. The X-axis slide of Aero-Engine impeller dedicated machining center is taken as the research object, which was turned out by a machine tool factory, and its dynamic characteristics are studied by finite element analysis. The weaker part of the X-axis slide is founded according to the analysis of inherent frequency and modal shape, and as to the weaker part, optimization design scheme is put forward to improve the dynamic characteristics of the X-axis slide. This conclusion provides a certain reference to the future optimized design.

Keywords:Machining Center, Inherent Frequency, Dynamic Characteristics

叶轮加工中心X轴滑座动态特性分析与优化

陈达

北京信息科技大学机电工程学院,北京

收稿日期:2016年8月29日;录用日期:2016年9月23日;发布日期:2016年9月26日

摘 要

叶轮是航空发动机的重要组成部分,需要具有高的加工精度和质量。以某机床厂生产的航空发动机叶轮专用加工中心X轴滑座为研究对象,采用有限元方法分析其动态特性。根据其固有频率和模态振型找出X轴滑座结构的薄弱环节,针对X轴滑座的薄弱环节提出优化设计方案,以提高X轴滑座的动态性能,为以后的设计提供了一定的参考。

关键词 :加工中心,固有频率,动态性能

1. 前言

随着科学技术的发展,航空制造业的先进性成为了影响国家国际地位的重要标志之一。针对航空发动机叶轮的特点,某单位自主研发了航空发动机叶轮专用生产设备。根据叶轮的加工工艺特点,要求加工中心具有高刚度、大扭矩、高精度、高加速度的五轴联动的特性。提高制造设备的性能,确保叶轮的加工质量的主要手段之一就是机床的动态特性研究 [1] - [3] 。

目前,国内、外对叶轮制造进行了大量的研究,主要包括以下三个方面:一、运用计算机辅助手段对叶轮进行多学科优化设计;二、改善叶轮生产过程中的加工工艺,选取适当的加工参数和方法;三、提升叶轮制造设备的性能,确保其加工质量。其中,提高制造装备研究的主要手段之一就是机床动态特性研究。本文即从改善制造装备入手,通过应用ANSYS Workbench软件对某单位自主研发的航空发动机叶轮专用生产设备的主要结构进行分析和优化来提高机床的动态特性,改善叶轮的加工质量。最后通过模态试验验证合理的优化设计,不但提高了本台机床的性能,为今后机床结构的设计尤其是主要受力部位设计也提供了一定的参考。

X轴滑座是高速、高精五轴联动铣削加工中心的重要部件,其动态特性直接影响到整个机床的加工精度、稳定性和抗振性,也是决定机床刚度的关键部件。因此运用计算机辅助软件对作模态分析,观察在各阶模态下的振型和固有频率,找出其薄弱结构并作合理的优化对改善加工中心整体的动态特性具有很大的意义 [4] [5] 。

2. X轴滑座结构特点

叶轮是由多个薄且为自由曲面的叶片构成,如图1所示,其技术要求为:直径范围φ200~φ500,叶片型面轮廓度为0.1,叶片前后缘尺寸最小为R0.1~R0.15 mm,粗糙度Ra0.8。采用高温镍基合金GH4169、钛合金TC4材料。

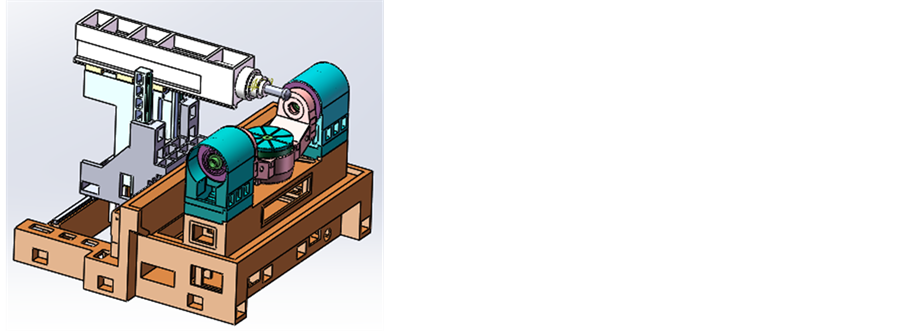

叶轮加工中心由X轴滑座、Y轴滑座、主轴箱、摆转台等关键部件组成,其模型如图2所示。与直接接触的部件为X轴滑座和摆转台左、右两箱体。其中,X轴滑座通过滑块-导轨结构与接触;摆转台的左、右两箱体则通过螺栓连接固定在上。X轴滑座的材料是QT500,查阅文献 [6] 可知,该材料密度为7100 kg/m3,弹性模量169 Gpa,泊松比0.275。

3. X轴滑座预处理

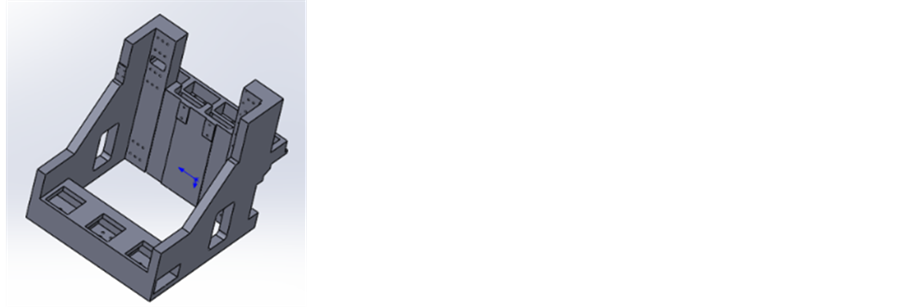

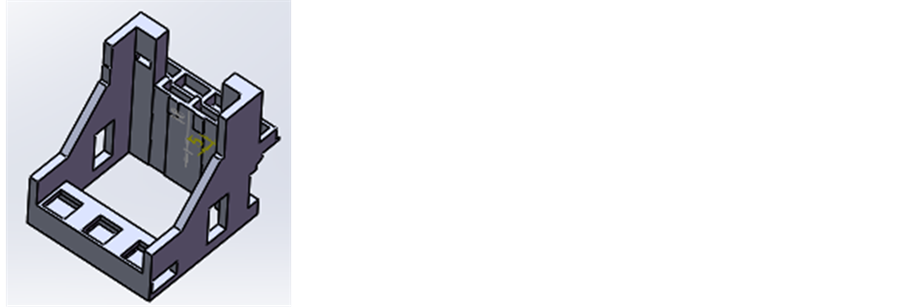

简化前、后的X轴滑座模型对比如图3所示。

Figure 1. Impeller

图1. 叶轮

Figure 2. Model of impeller machining center

图2. 叶轮加工中心模型

(a) Before simplification(b) After simplification(a) 简化前 (b) 简化后

(a) Before simplification(b) After simplification(a) 简化前 (b) 简化后

Figure 3. Comparison chart of X axis sliding block model before and after simplification

图3. X轴滑座模型简化前后对比图

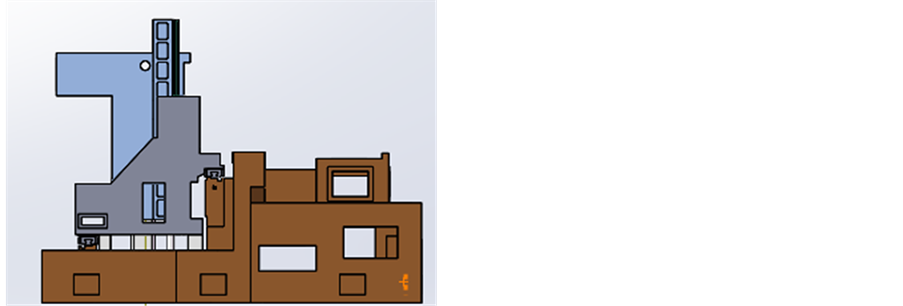

X轴滑座位置关系图如图4所示。分析叶轮加工中心X轴滑座的位置及连接情况,可知:X轴滑座外侧通过导轨–滑块结构与连接,来实现定位及沿X轴方向上的直线运动;X轴滑座内侧通过导轨–滑块结构与Y轴滑座连接,来实现Y轴滑座的定位和沿Y轴方向上的直线运动;另外,电机滑座通过螺栓连接在X轴滑座底部,始终与X轴滑座同步运动。

Figure 4. Position relation of X axis sliding seat

图4. X轴滑座位置关系图

在ANSYS Workbench软件中完成材料参数的设置及网格划分后,对X轴滑座的结合面添加约束。首先,对X轴滑座的结合面作如下简化和处理:1) X轴滑座与Y轴滑座导轨–滑块结构处,X轴滑座与滑块连接的螺栓结合面简化为连接螺栓直径1.5倍的圆形接触面;2) X轴滑座与电机滑座连接处的螺栓结合面简化为连接螺栓直径1.5倍的圆形接触面。由于导轨或滑块位置连接处的螺栓数量较多,为方便X轴滑座的分析,仅在简化接触面上施加固定约束。

4. X轴滑座静、动态特性分析

X轴滑座的静力分析可得到X轴滑座的最大变形量和位置,而动态特性分析可得到X轴滑座的各阶固有频率及振型图。综合考虑分析结果,可对模型进行优化,以提高其静、动态性能。

4.1. X轴滑座静力分析

1) 静力载荷计算

X轴滑座与电机的位置关系如图5所示,X轴滑座的底部通过螺栓与电机结构连接。由此可知,作用于X轴滑座的载荷主要来源于底部电机结构的重量。经三维分析软件的质量测试模块分析得,载荷F底座 = 1960 N,方向竖直向下。现将载荷施加于X轴底部与电机结构连接处的螺栓等效结合面上,进行静力分析。

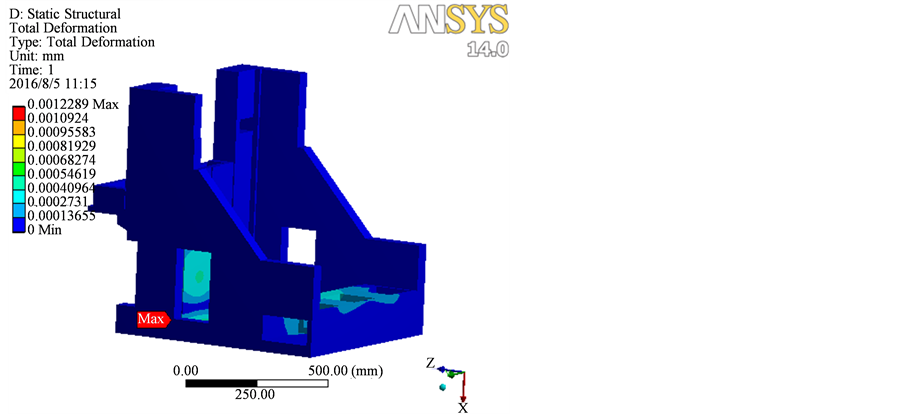

2) 静力分析结果

X轴滑座的静力分析结果如图6所示,前侧下端中间位置最大变形量为1.22 μm。

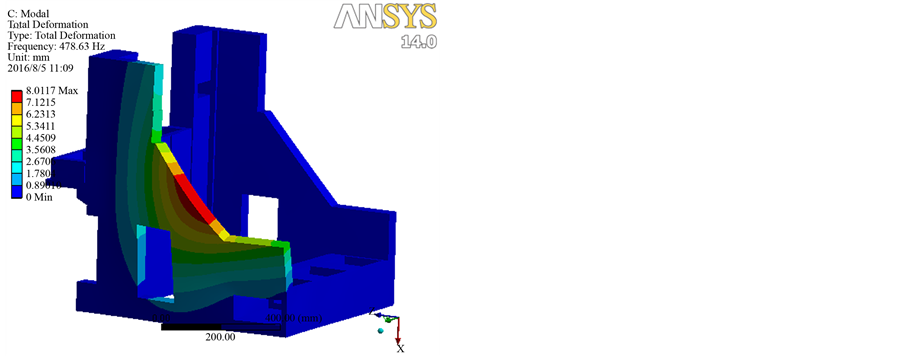

4.2. X轴滑座模态分析

X轴滑座通过导轨–滑块结构分别与、Y轴滑座连接,其中与的连接实现了其在X方向上的运动,与Y轴滑座连接能够对Y轴滑座的运动起到导向作用。X轴滑座模型前处理完成后利用ANSYS Workbench软件的模态分析模块进行分析。

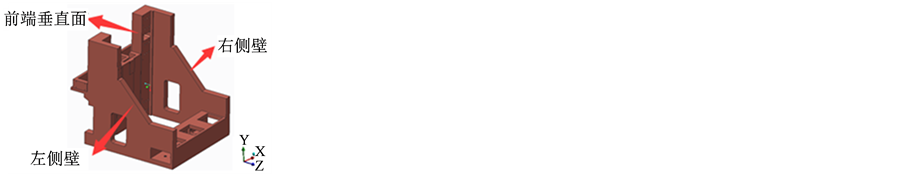

为方便理解变形情况,首先给出X轴滑座各位置的名称及坐标示意图,如图7所示。其中图示坐标与X轴滑座实际运动时的坐标一致。

5. X轴滑座模型优化设计

X轴滑座静力分析结果显示,其前侧下端中间位置变形量最大,因此建议增加底部位置的厚度或尺

Figure 5. Relationship between X axis sliding seat and motor position

图5. X轴滑座与电机位置关系图

Figure 6. The total deformation of the static analysis of X axis sliding seat

图6. X轴滑座静力分析总变形

Figure 7. Sketch map of the name and the coordinate of each position

图7. 各位置名称及坐标示意图

Table 1. The result of the modal analysis of X axis sliding seat

表1. X轴滑座模态分析结果

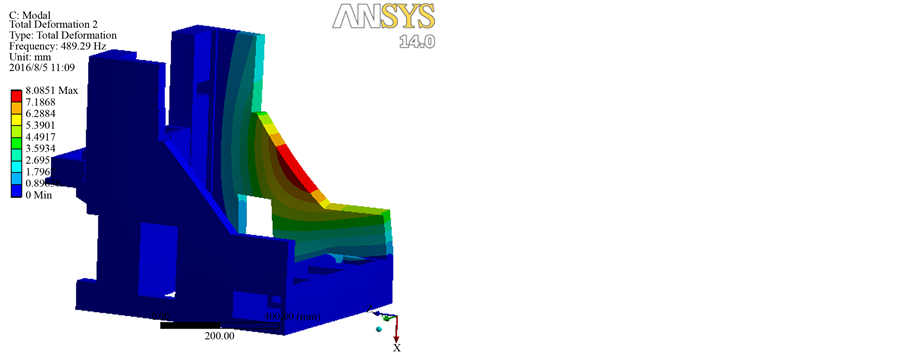

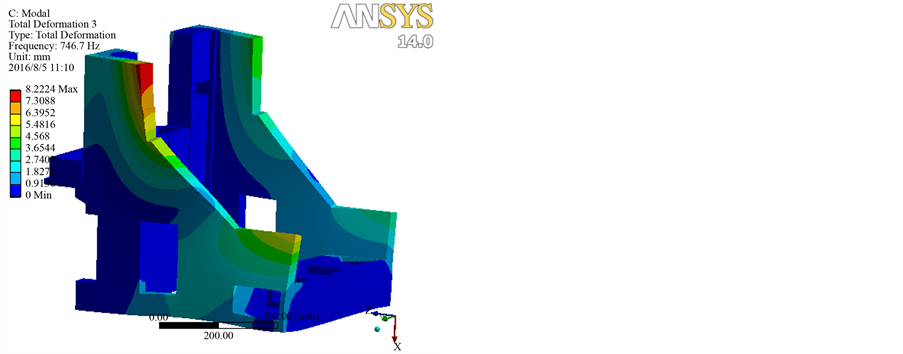

(a) First order (b) Second order(a) 第一阶 (b) 第二阶

(a) First order (b) Second order(a) 第一阶 (b) 第二阶

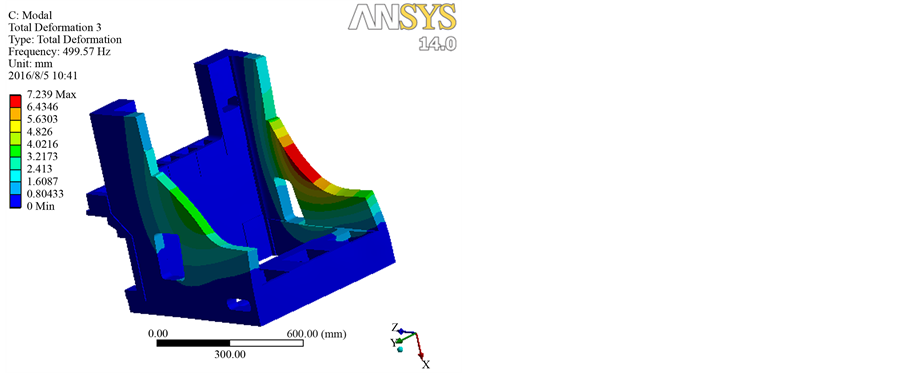

(c) Third order(c) 第三阶

(c) Third order(c) 第三阶

Figure 8. The first three order modal shapes of the X axis sliding seat

图8. X轴滑座前三阶模态振型图

寸。而模态分析结果则表明,X轴滑座两侧壁的变形较为明显,前三阶振型图中最大变形量多出现于侧壁斜面中间位置或最上端。因此,建议对X轴滑座的两侧壁采取提高刚度的措施,例如改变X轴滑座两侧壁的斜面形状,或增加两侧的壁厚。

针对X轴滑座的薄弱环节进行优化设计。为方便说明,优化位置用数字编号表示,模型优化前后对比如图9所示,考虑到整机的装配情况以及平衡X轴滑动座的质量,在图中1、4、7位置处增加倒角;2、5、6位置较原模型开口面积减小;3位置增加了一定的壁厚。

5.1. X轴滑座优化前、后分析结果对比

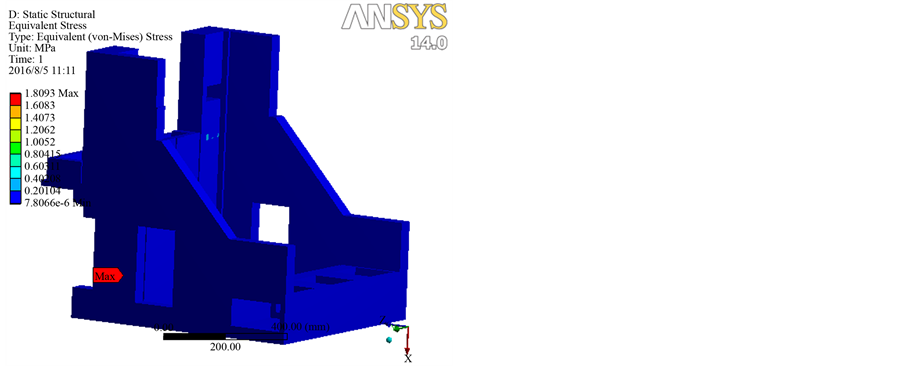

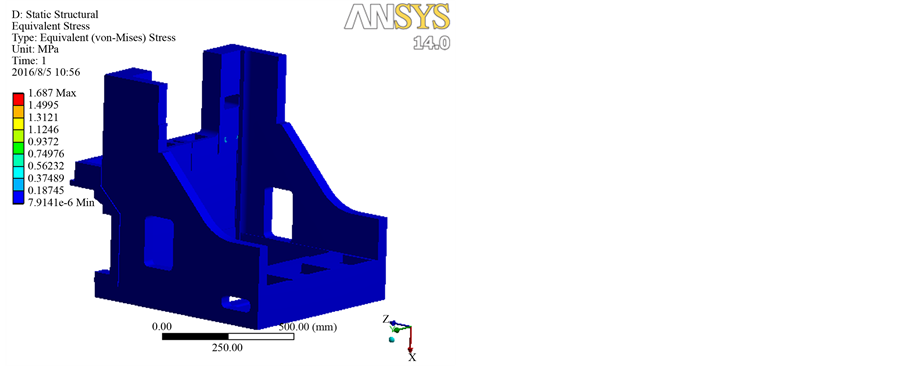

1) 等效应力结果对比

X轴滑座优化前、后的静力分析等效应力结果对比如表2所示,等效应力图如图10所示。

2) 模态分析结果对比

X轴滑座优化前、后模态分析结果对比如表3,模型优化前的振型图参考图8,模型优化后的振型如图11所示。

Table 2. Comparison between the results of before and after optimization of the von Mises of X axis sliding seat

表2. X轴滑座优化前、后等效应力结果对比

Table 3. Comparison between the results of before and after modification of the modal analysis of X axis sliding seat

表3. X轴滑座修改前、后的模态分析结果对比

(a) Before optimization (b) After optimization(a) 优化前 (b) 优化后

(a) Before optimization (b) After optimization(a) 优化前 (b) 优化后

Figure 9. Comparison of X axis sliding seat model before and after optimization

图9. X轴滑座模型优化前、后对比

(a) Before optimization (b) After optimization(a) 优化前 (b) 优化后

(a) Before optimization (b) After optimization(a) 优化前 (b) 优化后

Figure 10. Equivalent stress diagram of X axis sliding model before and after optimization

图10. X轴滑座模型优化前、后等效应力图

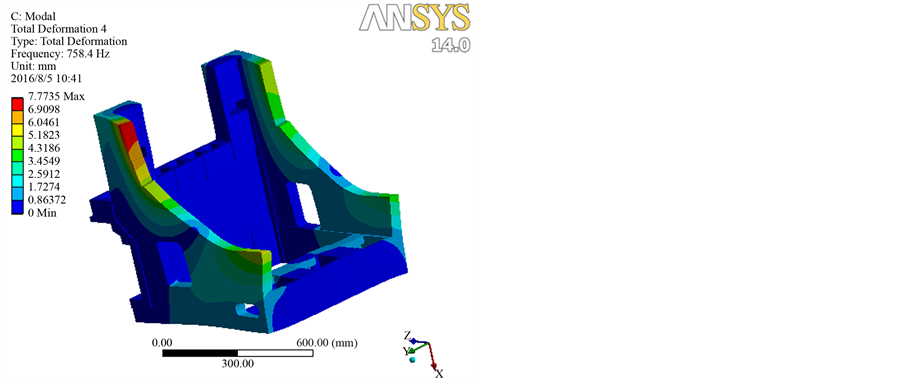

(a) First order (b) Second order(a) 第一阶 (b) 第二阶

(a) First order (b) Second order(a) 第一阶 (b) 第二阶

(c) Third order(c) 第三阶

(c) Third order(c) 第三阶

Figure 11. The vibration model of X axis sliding seat model after optimization

图11. X轴滑座模型优化后的振型图

5.2. 优化结果分析

由表2以及图10可知,模型优化前、后,X轴滑座总变形最大位置及应力最大位置未改变,等效应力值却有效减少了约0.12 MPa。

由表1、表3以及图8、图11可知,优化设计之后,X轴滑座各阶固有频率下的阵型与薄弱环节不变,各阶固有频率均有所提高:一阶变化不明显,二阶、三阶固有频率均提高了9 Hz左右。因优化设计前、后第一阶固有频率较为接近,比较其固有频率下的变形量是有意义的,对比发现优化设计后变形量减小1 mm左右。

综上所述,X轴滑座结构的优化对降低应力、提高动刚度具有一定的作用。

6. 结束语

本文以某单位研制的中小叶轮专用加工中心为例,通过理论分析找出该加工中心X轴滑座结构的薄弱环节,有针对性地提出优化改进意见。通过对比,优化后X轴滑座结构固有频率有明显提高,近似频率下相对变形量有所减小。本文所得的结论为改善整机的动态特性奠定了一定的基础。

基金项目

国家重大专项资助项目(2013ZX0400-1061)。

文章引用

陈达. 叶轮加工中心X轴滑座动态特性分析与优化

Dynamic Characteristic Analysis and Optimization of the X Axis Slide of Impeller Machining Center[J]. 机械工程与技术, 2016, 05(03): 209-217. http://dx.doi.org/10.12677/MET.2016.53025

参考文献 (References)

- 1. 吴玲丽. SGM50A卧式加工中心动态特性分析及关键部件的优化[D]. 南京: 南京理工大学, 2014.

- 2. 陈小明. 飞机零件的高速高效加工[J]. 航空制造技术, 2004(04): 44-47.

- 3. 徐开元, 徐武彬, 张宏献, 等. VMC-1000型立式加工中心立柱结构分析与动态设计[J]. 组合机床与自动化加工技术, 2010(4): 11-17.

- 4. 汤艳云. 龙门加工中心结构薄弱环节动态特性优化[D]. 杭州: 浙江工业大学, 2013.

- 5. Wang, F.Q., et al. (2010) Structural Dynamic Analysis and Optimization of Precision NC Machine Tool Bed Based on the Unit Structure. Applied Mechanics and Materials, 34-35, 44-47. http://dx.doi.org/10.4028/www.scientific.net/AMM.34-35.44

- 6. 成大先. 机械设计手册[M]. 第五版. 北京: 化学工业出版社, 2008.