Open Journal of Transportation Technologies

Vol.05 No.04(2016), Article ID:18134,12

pages

10.12677/OJTT.2016.54013

Effects of Wheel Degradation on the Dynamics Performance of HXD3 Type Electric Locomotive

Huali Wu1, Dongli Song1*, Weihua Zhang1, Qiang Feng2

1State Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu Sichuan

2Technology Center of Tianjin Electric Locomotive Co. Ltd., Tianjin

Received: Jul. 7th, 2016; accepted: Jul. 21st, 2016; published: Jul. 29th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

This paper is based on HXD3 electric locomotive as the research object, according to the experiment data of the wheel-set using stochastic process to reveal the evolution of degradation of the wheel under different running mileages. On this basis, the establishment of a locomotive wheel degraded system dynamics model to analyze the impact on the dynamic performance of locomotives when changing wheel diameter and wheel diameter difference. Simulation results show that the wheel diameter difference influences vehicle dynamics parameters mostly. Under the maximum running speed of 120 km/h, the operating of the wheel diameter difference of different mileage locomotives is guaranteed to ensure the stability of locomotive operation; initial wheel diameter difference can’t exceed 7.66 mm, 50-million mileage wheel diameter difference shouldn't exceed 7.18 mm, and 100-million mileage wheel diameter difference can't exceed 7.21 mm.

Keywords:HXD3 Electric Locomotive, Wheel Degradation, Dynamics Model, Dynamic Performance, Working Range

车轮退化对HXD3型电力机车动力学性能的影响

吴华丽1,宋冬利1*,张卫华1,冯强2

1西南交通大学牵引动力国家重点实验室,四川 成都

2天津电力机车有限公司技术中心,天津

收稿日期:2016年7月7日;录用日期:2016年7月21日;发布日期:2016年7月29日

摘 要

本文是以HXD3型电力机车为研究对象,根据实测的轮对数据基于随机过程理论揭示不同运行里程下机车轮对退化的演变规律。在此基础上,建立了轮对退化的机车系统动力学模型,分析轮径、轮径差变化对机车动力学性能变化的影响。仿真结果表明:轮径差变化对车辆动力学性能的影响最大,在最大的运行速度120 km/h下,为保障机车运行稳定性,机车安全运行条件下不同里程机车轮径差的工作区间,初始轮径差不能超出7.66 mm,50万里程时轮径差不能超出7.18 mm,100万里程时轮径差不能超出7.21 mm。

关键词 :HXD3型电力机车,车轮退化,动力学模型,动力学性能,工作区间

1. 引言

随着社会经济的发展对货运运输的需求也随之增加,需要满足安全及时地把货物地运输于两地之间,大功率的HXD3是我国铁路货运的一种电力机车。在长期服役的过程中,需要了解机车部件的磨耗对其运行过程中动力学参数的影响了解铁路运输的重载化,HXD3型电力机车通过增加轴数来提高货车的运输能力。在机车运行过程中轮轨的接触几何关系对动力学的影响比较大,理想的轮轨接触关系可以有效减少轮轨力提高车辆的临界速度和改善车辆曲线通过性能 [1] [2] ;同时随着车轮的磨耗以及轮径变化的增加,会使轮轨接触出现非对称现象,影响车轮运行过程中平稳性和安全性 [3] - [6] ;罗仁、崔大宾等人研究分析了车轮不圆顺磨耗对于车辆的冲击引起的较大的垂向力和车体振动 [7] [8] ;黄照伟研究了高速列车车轮偏磨增加了轮轨之间的冲击和磨耗功率 [9] ;TAO VAN CHIEN(越)研究了机车车轮磨耗统计数据处理方法,得出了在一个镟修周期内利用正态分布模型能准确反映该型机车车轮的实际磨耗情况 [10] 。本文利用实测数据,采用计算机仿真方法对机车轮对退化规律进行分析,评估车辆的动力学服役性能并找出轮径差的边界条件,有利于改善机车部件出现的过度维修,节约了运行成本。

2. 基于随机过程的部件状态退化规律模型研究

正态分布有极其广泛的实际背景,自然界中很多随机变量存在的概率分布都可以近似地用正态分布来描述。当现象受到许多相互独立的随机因素的影响,如果每个因素所产生的影响都很微小时,总的影响可以看作是服从正态分布的 [11] ,而对于机车车辆在运行过程中受到来自自然界很多随机因素的影响且它们之间的关系是相互独立,因此可以确定机车车辆的车轮的退化符合正态随机分布过程,当样本足够大时,通过数学统计的方法,利用正态随机分布来来拟合车轮的退化规律。

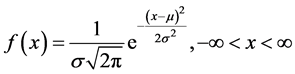

引入正态分布的概率密度表达式:

(1)

(1)

式(1)确定的曲线显钟形曲线分布,其中 为均值,

为均值, 为方差,

为方差, 服从参数为

服从参数为 和

和 的正态分布,记作:

的正态分布,记作: ,其特点:关于直线

,其特点:关于直线 对称,两头大,中间小。

对称,两头大,中间小。 决定图形的中心位置,方差

决定图形的中心位置,方差 决定了图形的陡峭程度,

决定了图形的陡峭程度, 越小图形越陡峭,表明数据越集中。对于服从随机过程的数值都集中分布在

越小图形越陡峭,表明数据越集中。对于服从随机过程的数值都集中分布在 区间内,超出这个范围出现的可能性不到0.3%,属于小概率事件。

区间内,超出这个范围出现的可能性不到0.3%,属于小概率事件。

3. HXD3轮对退化规律研究

轮对的状态参数有轮径、轮缘厚度、内侧距、等效锥度等,根据运行里程的增加会出现车轮的磨损、擦伤及不圆顺等,源于在运行过程中不同的随机因素造成。根据某电力机车有限公司提供的HXD3型电力机车的数据进行分析,利用SIMPACK软件建立机车的多体动力学模型,对机车的动力学性能进行仿真计算,研究车轮退化规律对动力学性能的影响。

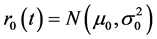

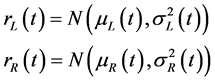

对轮对的滚动圆直径进行退化轨道拟合,由于其影响因素是随机的,假设在某一运行里程中其参数退化量服从正态分布。分别对不同里程下检测到的数据通过统计来进行正态拟合,而车轮的退化过程是这一变量逐渐积累的过程。找出滚动圆直径在某一里程段的分布情况及分散程度,通过拟合曲线的均值和方差来表现出来,对于各个时间段的均值分布情况进行拟合可以观察研究参数在不同时间段的退化规律,对各里程段方差进行拟合观察方差的分布情况,可以找出不同里程段参数的分布情况。

本文的数据来源主要是机车的原始值、二年检和二次二年检,其中二年检大约运行50万里程,二次二年检大约运行100万里程。

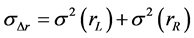

HXD3型电力机车滚动圆直径的设计理论值为1250 mm,在50万里程检测到的轮径分为12个等级,样本中最大的滚动圆直径为1246.5 mm,最小的滚动圆直径为1154 mm,两个等级之间相差8 mm。在origin8软件中高斯函数进行正态拟合,拟合的曲线如图1,拟合出的函数为:

(2)

(2)

曲线的拟合优度为0.92142可以看出对滚动圆直径拟合的效果比较好。

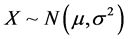

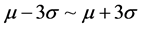

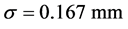

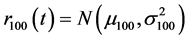

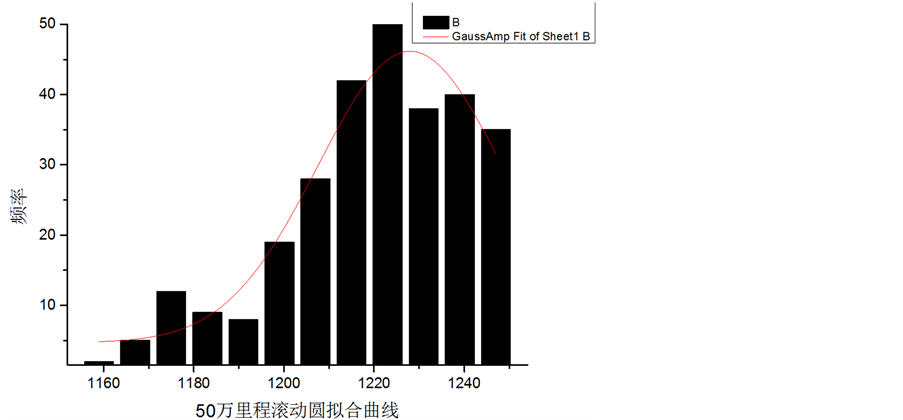

对于HXD3型电力机车新轮滚动圆直径为1250 mm,通过查《机车、动车和车辆轮对供货技术条件-公差和装配》得踏面总的径向跳动量在V < 120 km/h时公差为0.5 mm,初始滚动圆半径的方差取公差的三分之一,即 ,均值取1250 mm,根据方差的分布可以知道滚动圆直径在不同的里程下滚动圆的分散情况,对应初始的新轮来说,滚动圆的分散程度相差要小一些,与此相反的处于五十万里程的滚动圆直径要相对分散。其中100万里程的滚动圆直径的数据量比较少,得到的均值为1206.3 mm。不同里程下滚动圆直径的均值与方差如表1,及不同里程下滚动圆直径的随机过程的分布

,均值取1250 mm,根据方差的分布可以知道滚动圆直径在不同的里程下滚动圆的分散情况,对应初始的新轮来说,滚动圆的分散程度相差要小一些,与此相反的处于五十万里程的滚动圆直径要相对分散。其中100万里程的滚动圆直径的数据量比较少,得到的均值为1206.3 mm。不同里程下滚动圆直径的均值与方差如表1,及不同里程下滚动圆直径的随机过程的分布 、

、 、

、 ,如图2。车轮的左右轮径随里程的变化都是呈现出随机过程,如式(3):

,如图2。车轮的左右轮径随里程的变化都是呈现出随机过程,如式(3):

(3)

(3)

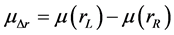

轮径差与左右车轮之间的关系,如式(4):

(4)

(4)

根据正态随机过程的性质可以知道轮径差 ,其中

,其中 ,

, 的正态随机过程。

的正态随机过程。

Figure 1. Fitting curve of rolling circle under 50 miles

图1. 50万里程滚动圆拟合曲线

Figure 2. Random process of rolling circle diameter under different mileage

图2. 不同里程下滚动圆直径的随机过程

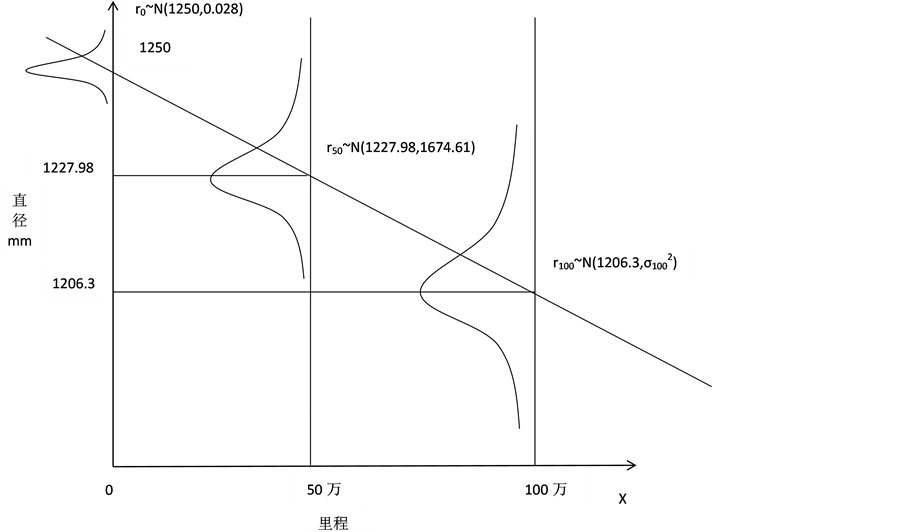

4. HXD3型电力机车动力学模型

利用软件SIMPACK建立HXD3型电力机车的多体动力学模型并进行部件状态参数退化规律的研究。通过控制不同参数变量的变化,观察不同参数比如轮径、同向轮径差、异向轮径差变化对机车动力学评价指标的影响,来分析状态退化规律,利用流程图来介绍状态退化影响危害分析的步骤如图3。

本文以车辆多体动力学理论为基础,以HXD3作为研究对像,采用德国研制的多体动力学仿真软件SIMPACK,参照HXD3型电力机车动力学参数表建立动力学仿真模型,模型中包括模型包含一个车体、

Table 1. Mean value and variance of rolling circle diameter under different mileage

表1. 不同里程下滚动圆直径的均值与方差

Figure 3. Steps for the analysis of the impact of component status

图3. 部件状态的影响危害分析步骤

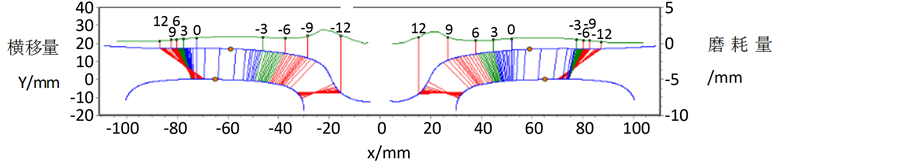

Figure 4. Wheel-rail contact

图4. 轮轨接触

两个转向架、六个电机和吊架、六个轮对以及力元、各部件间的铰接约束关系等,并通过名义力计算对模型进行验证。在进行模型仿真时,轨道激励为武广轨道谱,轨道激励长度设为5000 m,进行仿真,通过图4可以观察到机车模型有比较好的轮轨接触几何关系。

5. 考虑车轮轮径退化的影响危害分析

在SIMPACK通过改变部件的工况进行仿真计算,观察不同状态参数变化对机车临界速度、脱轨系数、轮重减载率、轮轨力指标及平稳性指标的影响,找出这些参数指标随工况变化的规律。由于轨道激励的随机性,在分析过程中如果取绝对最大值和相对最大值( )不易看出随参数变化时各指标的变化规律,可以利用平方根公式

)不易看出随参数变化时各指标的变化规律,可以利用平方根公式 对提取的参数值进行处理,找出随着车轮工况变化后对机车性能影响的规律。主要考虑了轮径、运行速度及同/异向轮径差变化对机车性能的影响。

对提取的参数值进行处理,找出随着车轮工况变化后对机车性能影响的规律。主要考虑了轮径、运行速度及同/异向轮径差变化对机车性能的影响。

在进行模型仿真时得出各种工况下机车的动力学性能演变规律,如表2,考虑了四种不同工况变化的影响:工况1,考虑了轮径的不同情况,轮径从1245 mm,每15 mm一个步长,逐步减小至1185 mm,在仿真过程中以12个轮子的直径相同,时速设为机车的最大速度120 km/h;工况2,同向轮径差,选择的基本直径为1222 mm,仿真速度为120 km/h,轮径差从0 mm到14 mm,只设定了前转向有轮径差的

Table 2. Influence of different working conditions on dynamic parameters

表2. 不同工况变化对动力学参数影响

八种工况,后转向架的所有轮径都设为1222 mm,实际每个轮对的轮径差都小于6 mm;工况3,异向轮径差,选择的基本直径为1190 mm,仿真速度为120 km/h,除了设定前转向异向轮径差,其它轮径均为1190 mm,对于每个工况的异向轮径差间隔相差4 mm。

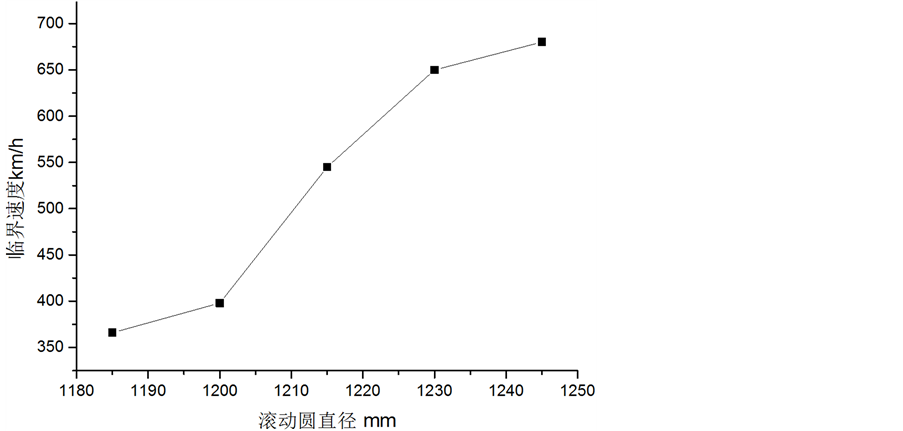

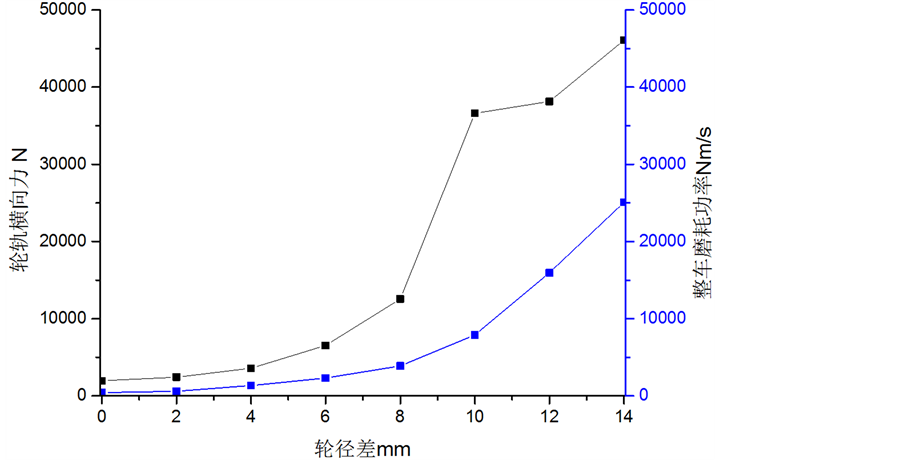

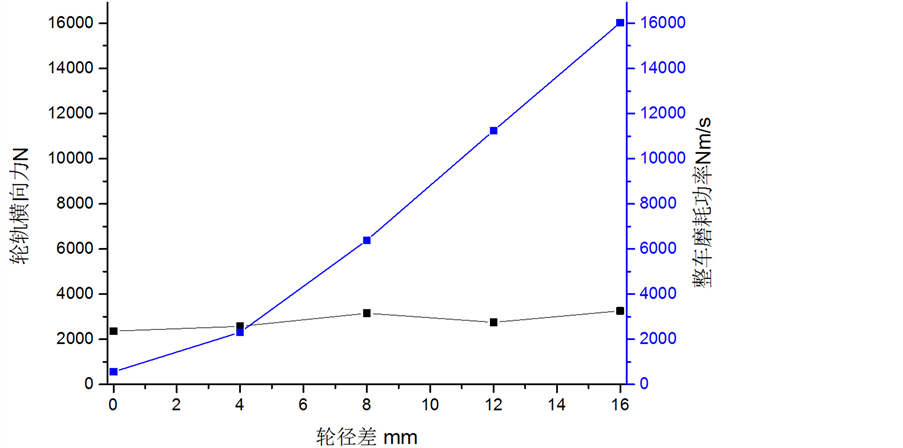

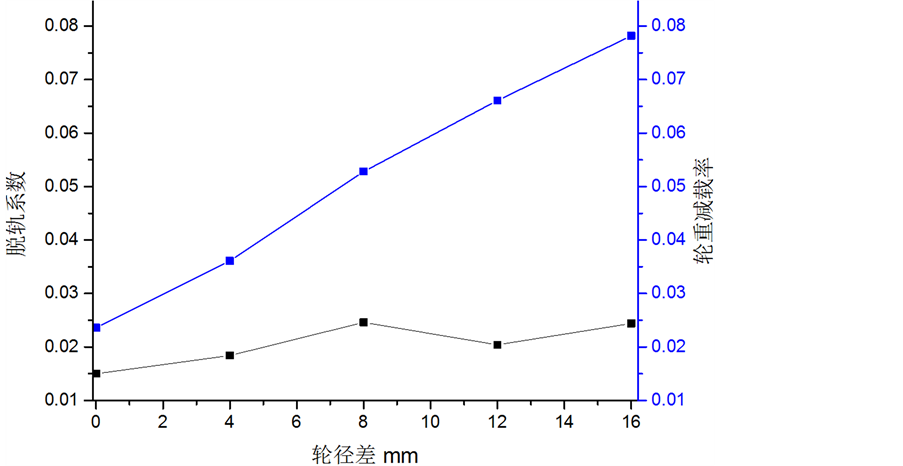

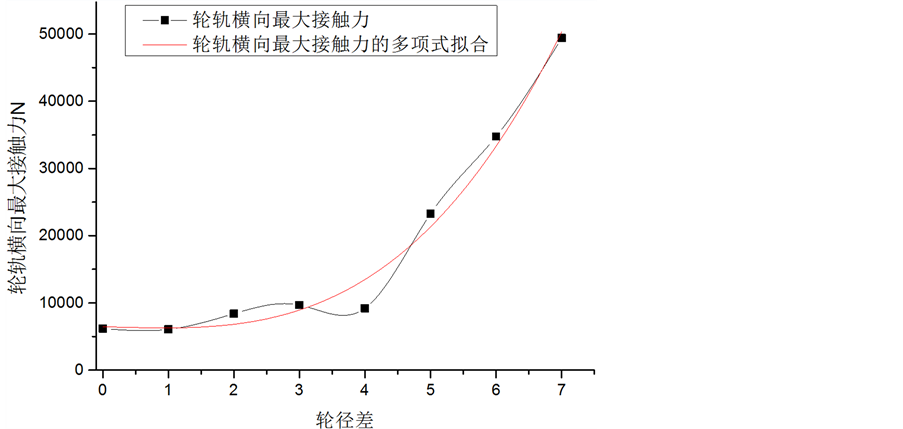

对仿真的结果进行统计并求其均方根值如表2找出车轮退化的规律。轮径的变化,随着轮径的磨耗,其临界速度也不断减少,在滚动圆直径从1300 mm变化到1200 mm时,如图5,临界速度的变化率比较快,在车轮的原始状态和车轮的后期其临界速度的变化平稳,临界速度可以反映机车运行过程的平稳性;对于机车运行安全系数(脱轨系数、轮重减载率),分别随着仿真时轮径的减少其脱轨系数跟随着逐渐减少而轮重减载率增加和同向/异向轮径差的增加其运行安全系数也在增加。对于反映机车动力学响应的轮轨横向力、整车磨耗功率和横向/垂向平稳性指标,随着轮径的减小、仿真速度的增加和轮径差的增加都显增加趋势,其中轮径差对机车动力学性能的影响比较大。根据图6和图7可以看出,特别是在同向轮径

Figure 5. The influence of wheel diameter on critical speed

图5. 轮径对临界速度的影响

Figure 6. Influence of wheel diameter difference on safety parameters of derailment

图6. 同向轮径差对脱轨安全性参数的影响

工况下,当轮径差大于8 mm时,机车运行过程中的安全系数、轮轨横向力及整车磨耗功率的变化速率迅速增大,可以看出机车运行过程当轮径差增大时,其机车的运动性能下降的很快。其中同向轮径差的影响要大一些,如图8和图9。

6. HXD3型电力机车轮径差的工作区间

为了保障机车车辆运行的安全和效率,需要找出产品部件参数的变化范围,要求在参数变化的过程中,用来衡量机车安全运行的安全性参数如脱轨系数、轮重减载率等不能超出规定的标准,通过仿真找出参数变化的区间,这个区间就是安全域。这个工作区间是满足平稳性指标标准的条件下,使机车车辆在正常运行条件下部件参数允许变化的范围。

要确定部件的某个安全工作区间需要先保证其它参数不变,取仿真速度为120 km/h,分别研究车轮

Figure 7. Lateral force and vehicle wear along with the wheel diameter difference

图7. 横向力和整车磨耗随同向轮径差变化

Figure 8. Variation of lateral force and vehicle wear with different wheel diameter

图8. 横向力和整车磨耗随异向轮径差变化

初始状态、50万里程和100万里程下可以允许的轮径差。在确定安全域时,选取这些动力学参数的最大值,根据《铁道机车动力学性能试验鉴定方法及评定标准》(TBT 2360-1993)标准 [12] ,当有动力学参数超过给定限制如表3,通过函数拟合来判断机车运行的安全工作区间。

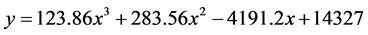

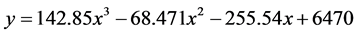

设初始轮径1250 mm,前转向的左轮径1250 mm,依次减少右轮径并使后转向架所有轮径都取1250 mm,各工况在软件仿真中的结果如表4。对应的动力学参数随轮径差增大而显增长趋势,在运行过程来自轨道的激励是随机的。取参数的最大值,对于这些参数来说,轮径差的对横向力的影响很大,特别是轮径增加到7 mm以后,轮轨横向力急剧增加并超出轮轨横向力的标准如图10,因此轮径在1250 mm周围变化时,轮轨横向力的最大值随轮径差变化趋势用多项式拟合:

Figure 9. Influence of different wheel diameter difference on safety parameters of derailment

图9. 异向轮径差对脱轨安全性参数的影响

Table 3. Safety limit value of locomotive dynamic parameters

表3. 机车动力学参数的安全限定值

(5)

(5)

根据式(5)找出在轮轨横向力边界为54,630 N时对应的轮径差7.66 mm。

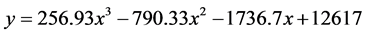

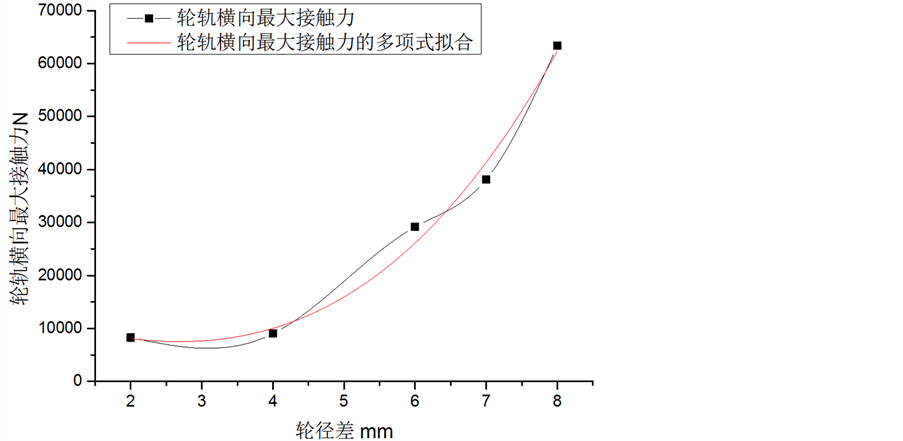

对于50万里程轮径均值1228 mm,使前转向的左轮都设为1228,依次减少右轮的直径并使后转向架所有轮径都取1228 mm,每个工况在SIMPACK软件中仿真的结果如表4。所有的动力学参数随轮径差增大而显增长趋势,对于这些参数来说,轮径差的对横向力的影响很大,特别是轮径增加到4 mm以后,轮轨横向力急剧增加,如图11,轮径在1228 mm周围变化时,轮轨横向力的最大值随轮径差变化趋势用多项式拟合:

(6)

(6)

根据式(6)找出轮轨横向力边界54,630 N时,对应的轮径差为7.18 mm。

Table 4. The influence of different mileage on the dynamic parameters

表4. 不同里程的安全域对动力学参数影响

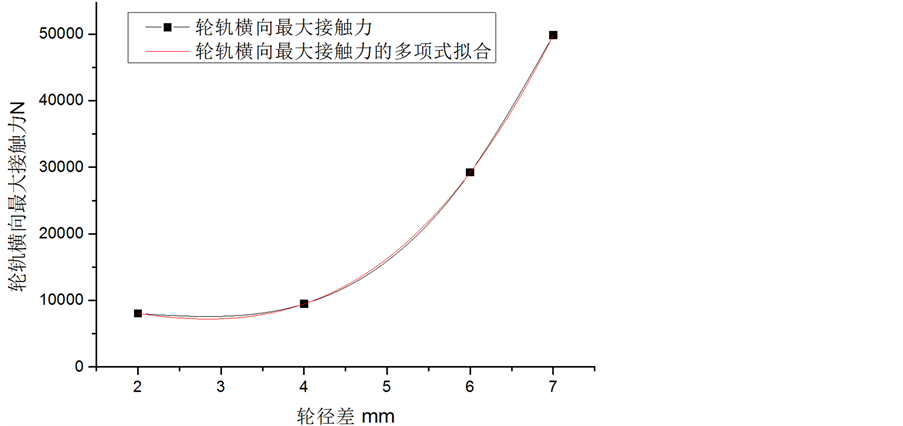

同理,对于100万里程轮径均值1206 mm,使前转向的左轮都设为1206,依次减少右轮的直径并使后转向架所有轮径都取1206 mm,每个工况在软件仿真中的结果如表4。因此轮径在1206 mm周围变化时,如图12,轮轨横向力的最大值随轮径差变化趋势用多项式拟合:

(7)

(7)

根据式(7)找出在轮轨横向力边界为54,630 N时对应的轮径差7.21 mm。

7. 结论

本文基于机车产品部件状态分布对系统的动力学性能进行分析,机车在运行过程中的影响因素很多,机车部件的退化规律都服从正态随机分布,通过统计方法找出参数随机分布规律。根据仿真结果得出如下结论:

Figure 10. Variation of maximum wheel/rail lateral force of wheel/rail with wheel diameter difference

图10. 初始车轮轮轨横向力最大值随轮径差的变化

Figure 11. The change of maximum wheel/rail lateral force of wheel/rail with the wheel diameter difference of 50 miles

图11. 50万里程车轮轮轨横向力最大值随轮径差的变化

1) 由于在机车运行过程中存在很多随机影响因素,机车车轮直径和轮径差的退化规律呈现出正态随机过程的退化规律。

2) 随着轮径的减小,反应机车运动性能的动力学性能评价指标不断地增大,当轮径较小时,这些性能指标的数值随轮径的减小而增大越快。

3) 随着轮径差的增加,反应机车运动性能的动力学性能评价指标不断地增大,当轮径差较大时,这些性能指标的数值随轮径差的增大而增大的速度越快。同时,比较同向轮径差和异向轮径差,可以发现同向轮径差对这些性能指标的影响比较大。随着轮径的减小,轮径差所允许的安全工作区间也有所减小,减小趋势比较慢,一般轮径差相差到4 mm以后,再继续增加轮径差,对机车产品动力学指标的影响就

Figure 12. The change of maximum wheel/rail lateral force of wheel/rail with the wheel diameter difference of 100 miles

图12. 100万里程车轮轮轨横向力最大值随轮径差的变化

非常大了,并拟合出不同里程下轮径的变化轮径差允许值。

基金项目

国家自然科学基金委员会资助项目(U1234208);西南交通大学牵引动力国家重点实验室自主研究课题:动车组全息化及预测健康管理系统研究(2015TPL-Z04)。

文章引用

吴华丽,宋冬利,张卫华,冯 强. 车轮退化对HXD3型电力机车动力学性能的影响

Effects of Wheel Degradation on the Dynamics Performance of HXD3 Type Electric Locomotive[J]. 交通技术, 2016, 05(04): 99-110. http://dx.doi.org/10.12677/OJTT.2016.54013

参考文献 (References)

- 1. 金学松, 刘启跃. 轨道摩擦学[M]. 北京: 中国铁道出版社, 2004: 1-8.

- 2. 贾璐. 高速车辆动力学性能评价方法研究[D]: [硕士学位论文]. 成都: 西南交通大学, 2008.

- 3. 李艳, 张卫华, 池茂儒, 周文祥. 车轮踏面外形及轮径差对车辆动力学性能的影响[J]. 铁道学报, 2010, 32(1): 104-108.

- 4. 吴磊, 钟硕乔, 金学松, 李玲. 车轮多边形化对车辆运行安全性能的影[J]. 交通运输工程学报, 2011, 11(3): 47- 54.

- 5. 孙善超, 王成国, 李海涛, 曾树谷. 轮/轨接触几何参数对高速客车动力学性能的影响[J]. 中国铁道科学, 2006, 27(5): 93-98.

- 6. 翟婉明. 车辆–轨道耦合动力学(上册) [M]. 北京: 科学出版社, 2015.

- 7. 罗仁, 曾京, 邬平波, 戴焕云. 高速列车车轮不圆顺磨耗仿真及分析[J]. 铁道学报, 2010, 32(5): 30-35.

- 8. 崔大宾, 梁树林, 宋春元, 邓永果, 杜星, 温泽峰. 高速车轮非圆化现象及其对轮轨行为的影响[J]. 机械工程学报, 2013, 49(18): 8-15.

- 9. 黄照伟, 崔大宾, 杜星, 金学松. 车轮偏磨对高速列车直线运行性能的影响[J]. 铁道学报, 2013, 35(2): 14-20.

- 10. Van Chien, T. (越), 李芾, 戚壮, 丁军君. 机车车轮磨耗统计数据处理方法与镟修周期预测模型[J]. 铁道学报, 2015, 37(12): 14-19.

- 11. 李裕奇, 刘赪, 王沁. 随机过程[M]. 北京: 国防工业出版社, 2012: 72-98.

- 12. 铁道部标准计量研究所. TBT 2360-1993铁道机车动力学性能试验鉴定方法及评定标准[S]. 北京: 中华人民共和国铁道部, 1993.

- 13. 国家标准局. GB/T5599-85铁道车辆动力学性能评定和试验鉴定规范[S]. 北京: 中国标准出版社, 1985.

NOTES

*通讯作者。