Business and Globalization

Vol.05 No.04(2017), Article ID:22377,12

pages

10.12677/BGlo.2017.54010

Cost Control Method Based on Modern Value Chain Theory

—The Case of Haier Group

He Chen

Beijing Language and Culture University, Beijing

Received: Sep. 27th, 2017; accepted: Oct. 10th, 2017; published: Oct. 19th, 2017

ABSTRACT

With the rapid development of market economy and integration of global economy, enterprises face intensely fiercer competition and challenge than ever before. Modern Chinese enterprises should therefore pay attention to seeking an optimal combination of cost and benefit. To better understand the concept of cost, the paper focuses on the research of cost control based on value chain theory which has been of great use in helping national enterprises to better reduce and control cost efficiently and effectively. The first part of the paper briefly introduces the concepts of value chain and cost control. Then the paper reveals and analyzes the problems of current cost control methods in most Chinese domestic enterprises. The main part of the body is to elaborate the critical points and aspects of cost control ways during the five processes in production in the value-chain-analysis-based cost control method, upon which a framework of cost control based on value chain theory is built. Finally, the paper reinforces the practical significance of value-chain- theory-based cost control method by the example of Haier Group, who has applied this method to effectively control its cost and made a great success.

Keywords:Value Chain, Cost Control, Framework Establishment, Competitive Advantage

基于现代价值链理论的成本控制

—以海尔集团为案例

陈赫

北京语言大学,北京

收稿日期:2017年9月27日;录用日期:2017年10月10日;发布日期:2017年10月19日

摘 要

在日趋完善的市场经济和经济全球化的大背景下,国内企业面临着前所未有的激烈竞争和巨大挑战,我国现代企业不仅要致力于如何高效率地满足客户个性化、多元化的需求,还应该谋求成本与效益的最优组合,而并非单纯孤立地降低成本、以单一的手段提高企业利润。鉴于此,本文通过基于现代价值链理论的成本控制研究,从价值的创造和优化等不同角度来理解国内企业的成本,有助于国内企业对成本本质的理解和对成本的进一步有效控制。本文首先介绍了价值链和成本控制的相关理论,在此基础上说明本文研究的意义。接着,本文对现代企业成本控制存在的问题进行了简要的阐述和分析,揭示国内企业传统成本控制方法的局限性。本文的主体内容是以国内制造型企业为例,构建基于现代价值链理论的成本控制框架,并具体阐明在产品研发与设计、原材料的采购、生产、销售和售后服务价值链中成本控制的重点和方法。最后,以海尔集团在大型家电领域里成功运用现代价值链理论分析进行有效的成本控制为案例,进一步说明了基于现代价值链理论的成本控制的现实意义。

关键词 :价值链,成本控制,框架构建,竞争优势

Copyright © 2017 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

互联网的广泛应用和知识经济的出现极大地推动了生产力的发展,科技的迅猛发展更是加速了产品的更新换代,企业为挖掘自身优势,就要充分利用一切资源和信息根据同行业具有竞争力的对手进行战略和战术的分析,找出自身在该产业中的相对成本优势,进而采取策略取得竞争优势。

随着市场经济的不断发展,企业的内在涵义变得更加丰富和饱满。然而,不管外界环境怎么变化,企业得以存在的最基本条件依然是盈利。利润是收入与成本之差,在资本国际化的今天,成本的有效控制无疑是企业能源源不断地创造价值的重要保障,也是企业整体得以持续发展的坚固基石,寻求一种符合当今科技经济、信息经济和知识经济发展的现代成本控制方法显得尤其重要。

基于现代价值链理论的成本控制是一种适应时代发展的、站在战略的高度对企业成本实行全方位控制的有效方法。本文结合理论与应用研究,运用文献研究法、规范分析法和案例分析法,通过构建基于现代价值链理论的成本控制框架,对利用价值链理论有效控制成本的企业案例进行分析,希望对加强国内企业成本控制的实践起到一定的借鉴作用,进而提高国内企业在世界市场中的竞争地位。

2. 价值链与成本控制概述

(一) 价值链成本控制

价值链是一个整体系统,并不是许多价值活动的简单组合。因此,在以价值链为手段进行成本控制时,企业要注重各活动之间的联系,即价值链的联系。

价值链联系可从内外两个维度进行分析。企业价值链内部联系主要包括各价值活动之间的联系以及某一业务单元内价值链上各作业之间的联系,理清企业价值链内部的逻辑关系和彼此的作用是企业成本控制与管理的基础。而外部联系指某个企业的价值链与其供应商价值链、竞争企业价值链、销售商价值链和顾客价值链之间的联系;一个企业与其上中下游企业之间存在着许多接触点,若这些接触点能得到有效的利用,则可以大大拓展企业控制其成本的选择面 [1] 。

以价值链分析作为有效工具来控制成本的具体步骤是:首先,识别价值链中每一项主要的价值活动,计算出分摊到每项价值活动上的成本;然后找出价值链中单项活动之间的联系,分析它们的成本大小对其他活动产生什么影响,进而评估单项价值活动的自带成本、连带成本(对其它价值活动产生的隐形成本)及其对企业的贡献(即创造的企业利润比例),准确定位价值链中存在成本优势的价值活动所在;最后针对特定的活动或作业采取相应的成本控制方法,减小或消除成本劣势,成功地利用价值链理论分析来获得关于成本的企业核心竞争力。

由表1可以看出,基于价值链理论的战略成本控制具有前瞻性和全面性,是适应当今商业时代的发展趋势的。

(二) 价值链成本控制的意义

1、满足企业现代成本管理和控制的新需求

既然企业被看作是一个为满足顾客需要的一系列存在内在逻辑关系的价值创造活动的集合,那么企业必须基于对以上价值活动的分析,这样才能有效地、全面地降低企业的总成本,增强企业的内在活力和外部竞争力。不同于以往为了降低成本而降低成本的做法,它克服了各业务单元只着眼于追求眼前自身的成本最低化的弱点,并基于对企业价值链的分析从整体上降低成本,从而达到总成本最低化的成效 [2] 。

2、有利于更新企业成本控制的观念

基于价值链分析的战略成本控制极大地冲击了传统的成本控制观念,其整体性、多维度分析观、相互联系性、以顾客为核心原则等观念的运用,有利于帮助企业的高层管理者站在高度以战略发展眼光纵观全局,谋求企业的生存和发展之道。因此,把价值链管理的理念引入到成本管理和控制体系中成为一个必然发展趋势。

3、有利于丰富和发展管理会计学科体系

Table 1. Comparison between traditional cost control and value chain cost control

表1. 传统成本控制与价值链成本控制的对比

基于价值链分析的战略成本控制研究,推进了战略成本会计学这一现代管理会计学科的分支体系的建立和发展,将价值链分析的战略管理内容和管理会计学科有机结合起来,是新时代管理会计学发展的必然趋势。

3. 基于现代价值链理论的成本控制框架的构建

(一) 产品研发与设计的成本控制

1、研发与设计在产品成本控制中的重要性

成立时间不过41年的全球著名体育用品品牌耐克,目前按品牌价值排名稳居世界第一。这个后来者之所以一跃成为全球体育品牌的老大,很大程度上要归功于耐克公司对技术研发的重视,公司每年用于产品研发的资金就占耐克产品销售收入的4%,产品的革新使耐克具备了品牌的竞争优势,可见研发设计环节在企业产品价值链中的重要性。

产品生命周期的缩短迫使企业将越来越多的资源被投入到研发与设计的环节上,这也就意味着产品设计的成本在增加。研究表明,由于产品设计的科学性和合理性大体上决定了产品生产的技术水平、质量水平和生产力水平,因此就算产品的研发设计费用只占总成本的5%~10%,却也决定了产品后续成本的70%—80%。许多企业开始把成本控制的焦点放在企业产品内部价值链的源头——研发与设计环节,不断寻求产品成本事前控制的有效方法。

2、基于研发与设计成本价值链分析成本控制的方法

(1) 产品生命周期成本控制法。产品从进入市场到退出市场一共经历了四个阶段——导入阶段、成长阶段、成熟阶段和衰退阶段,被称为产品的生命周期 [3] 。

A、导入阶段,是新产品刚被推出、进入市场的阶段。这个阶段中,企业只需对产品的款式和功能稍作修饰改动,就能满足顾客求新和猎奇的心理,这是利用产品的差异化竞争优势来降低产品的设计成本。

B、成长阶段,此时产品市场扩大,大量的顾客购买产品,而单一的产品品种也开始呈现出多样性的特点。对于同一款产品,大批量的生产就能有效降低生产成本,对于不同品种的产品就要尽量采用同种工艺和原材料,尽可能地实现部分工艺的规模应用和部分原材料的大批量购买,最终达到降低总成本的目的。

C、成熟阶段,是产品的市场饱和阶段,对同类产品的生产和销售竞争十分激烈,产品的售价降低。此时有效降低产品成本的方式是,在对产品的设计上,充分寻找和利用市场上更为经济的原材料,并且可以适当地减少非关键或者不必要的功能。

D、衰退阶段,是指由于顾客的消费习惯和取向发生变化,旧产品被新产品所取代,从而退出市场的阶段。此阶段对产品的成本控制应把重点放在对退出成本的降低上。产品一旦没有顾客群了,就要被迫退出市场,与之相关的生产设备清理费用、技术工人解聘费用以及在处置和完全摊销完毕之前的无形资产(如商标、专利等)都将构成退出成本。因此,为了降低产品的退出成本,企业在设计新产品时,应有意识地提高对原有的有形和无形资产的利用率,比如说,尽量利用原有的生产设备和通用的技术或工艺,或者任用原有的技术工人等等。

(2) 目标成本管理法。目标成本管理法是指以市场需求为基础,计算出为了获得一定的利润所要发生的目标成本,以目标成本为标杆,设计研发出品质与功能达到预期水准,并且成本不超过目标成本的产品。

目标成本 = 竞争性价格 − 期望利润 = 目标销售价格 × (l − 目标利润率)。

在确定目标成本的过程中,要注重从不同的角度进行成本分析。首先是性能成本比分析,性能成本比=目标性能/目标成本。在设计成本与目标成本相一致的前提下,假如实际成本性能比要比目标成本性能比高,也就是说新产品设计的性能比目标性能高,这样企业为了降低和削减产品的成本,可以调整新产品的性能,以匹配目标性能。其次是扩展成本分析,即考虑设计方案中所发生的成本是否会增加其他环节的成本。比如说,使用的材料是否具备最佳性能,是否容易获得、方便储存、装运和配送。如果考虑不周全,就有可能出现在生产过程中需要增添附加物料或新增生产设备来保证产品顺利生产,这样一来,不仅所需材料的总成本增加,产品的生产效率也会因为生产的复杂度上升而受影响。

目标成本管理法是从管理的源头——产品设计研发阶段来挖掘成本降低的潜力,成本得以控制的途径是避免其发生,而不是对资源的节省。由表2可以看出,目标成本管理法极大地改进了传统产品研发成本管理的弊端 [4] 。

(3) 修改次数和试验成本的最小化。新产品的设计方案在交付生产之前,通常要经过多次测试和反复修改。假设一个企业估计每个设计错误的成本是1200元,而每个新产品平均要做5次修改才能被交付生产,而每年又研发设计15个新产品,则估算由于方案修改所造成的错误成本(主要为物料、人工、效率的浪费)为90,000元,这还不包括由于投放市场时机的延迟所损失的销售额在内。因此,企业在研发设计产品的阶段中,应尽可能减少产品设计方案的修改次数,缩短产品开发的周期,使其尽快投入市场。另一方面,设计产品的质量和性能测试实验往往具有破坏性,对测试的样本也有一定的要求,因此,企业应当在进行真实试验之前,充分利用计算机辅助设计和模拟实验设计,尽可能提高试验成功率,以降低真实试验的成本。

(4) 注重产品研发过程的通用化。如果企业在设计研发过程中选用了产品实际性能所不需要的高级材料,或者自行设计加工制造可获得的外购件、标准件和通用件,又或者忽略成熟技术的继承转而研发新技术,这些都会使生产周期延长很多,增加不必要的产品成本。因此,只有抓好研发设计过程中的“三化”——系列化、标准化、模块化,才能最大限度地利用已有的技术资料,降低设计成本和生产管理成本。

企业间也可以采用技术战略联盟实现产品设计的“三化”。当昆腾公司开发出的3.5英寸附加驱动器面临更大容量和更高精密度的要求时,他们并没有从内部寻求解决的渠道,而是集中于技术的研究,并和MKE(松下的一个集团)形成联盟以生产这种大容量、高强度的产品,这使两家公司都具备了紧密协调的设计能力。与此同时,在昆腾公司内部,独立的工作小组负责每个子部件的设计和生产,这种模块化设计生产方式的采用加速了产品的创新速度,昆腾公司也由此在驱动器市场上占有着压倒性的领先优势。

(二) 价值链上游的成本控制——原材料的采购

Table 2. Comparison between traditional cost management and target cost management

表2. 传统成本管理与目标成本管理的对比

对原材料和服务的采购是企业价值链上成本控制的重要环节,采购成本曾被日本早稻田大学教授西泽修先生称为“第三方利润源泉”。调查数据表明各种物资的采购成本在国内企业销售成本中占有高达70%的比例,采购的及时性和合理性决定随后的生产过程能不能顺利进行。由此可见,研究价值链上游的成本控制对价值链中下游的成本控制和降低具有十分重要的意义 [5] 。

1、选择合适的产品供应链

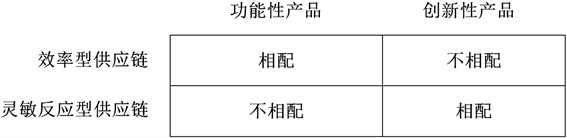

正如马歇尔·费希尔所说的,“许多企业的供应链绩效较差,其根源在于产品的类型与供应链类型不相匹配”。

供应链大体上具有两种功能:物质功能(把原料转换成在产品、产成品以及在供应链上各个部分之间运输的功能)和市场调节功能(指能使进入市场的产品最终到达购买产品的消费者手中的功能)。两种功能的发挥都需要不可忽略的成本,物质功能发生的成本在于生产、运输和储存成本,市场调节功能的成本来自于供大于求情况下产品降价出售损失的利润,以及供小于求情况下销售机会的丧失和顾客较低的满意度。

设计与企业产品相匹配的供应链,企业首先要弄清楚生产的产品是功能性的还是创新性的。功能性产品需求稳定,且可以预测,生命周期长,竞争大,因此利润低,如超市出售的牛奶或大米粮食。由于其可预见的需求,产品在市场上能相对容易地达到供求平衡,因此,生产功能性产品的企业应把主要精力放在物质成本最小化的目标上,其制定的装配成品时间表必须有一定的时间跨度,比如至少包括下个月的生产计划。

与此相反,创新性产品具有不确定的市场,产品的生命周期短,产品过时的风险更大,可能过度供给的成本也就随之加大,因此,生产创新性产品的企业需更关注市场调节成本,在选择供应商的时候,考虑的首要因素不是低成本,而应是供货的速度和灵活性,这就需要保证从市场外部到企业内部的信息流足够畅通 [6] 。

供应链与产品的配合程度归纳如图1。

2、供应商的选择

合理选择供应商并与之合作,不仅可以减少重复与浪费,节省生产成本和交易费用,也使得产品的质量和交货的及时性有了进一步的保证。

对供应商的选择应基于以下因素考虑:一方面,除了考虑成本、时间和质量等传统原料供应商的评价因素,企业应该更注重考虑产品规划开发前期的影响因素,例如其与供应商之间的技术能力水平匹配程度,供应商参与的风险因素等;另一方面,要重视供应商参与产品开发的时机和模式。

3、与供应商结成联盟

企业与供应商的密切合作,不仅可以缩短产品的生命周期,还可以降低成本,改善物料流程。企业与供应商共同价值链的建立可通过以下途径:

(1) 先期定源共同开发产品。

Figure 1. Combination between supply chain and products

图1. 供应链与产品的配合

(2) 建立合理的供应商选择机制。

(3) 征求供应商反馈意见,有效评估供应商业绩。

(4) 共享信息,分享成果,协同优化价值链。

(三) 价值链中游的成本控制——内外价值链的分析

1、基于企业外部价值链理论的成本控制

(1) 竞争对手价值链分析。随着企业之间的竞争越来越激烈,企业要想保持成本领先优势,就必须对同行业的竞争对手有足够深入的了解,研究和分析竞争对手的价值链,有助于企业内部价值链的优化,降低成本,提高竞争实力。对竞争对手的价值链进行包括以下几个方面 [7] :

A、按照职能和重要性分类、整合竞争对手的价值活动,建立企业总价值链;

B、确定竞争对手在各个环节所进行的价值活动组成的价值链,包括设计研发价值链、供应链、生产价值链、营销价值链、售后服务价值链和管理支持活动价值链;

C、根据竞争对手的战略策略识别其重要价值链,例如耐克的核心业务是产品设计和市场营销,那么分析的重点应放在设计环节和市场营销环节的价值链上;

D、将各个环节的价值链串联起来,形成企业的竞争对手在商业活动上的整体链条。

E、确定对手的竞争优势所在,定位成本优势,借以调整或制定相关的竞争策略,优化、改善自己的价值链。

企业收集竞争对手的相关信息主要通过两个途径,一是来自公开的信息源,比如报刊杂志、竞争对手的产品宣传册和政府有关机构对外公开的档案等等。但其不足之处在于针对性不强、辨识度不高、时效性较差,因此企业应把主要精力放在非公开信息的搜索上。非公开的信息源包括竞争企业的内部员工、供应商、经销商、顾客群和行业协会等。

(2) 横向战略联盟的协同效应。通过观察不难发现,成功企业之间的关系与其说是竞争,不如说是一种竞合关系,即竞争是合作中的竞争。企业可以通过发现自身与竞争对手在资源、设施和技术等方面的契合点,寻求与竞争对手以某种合作方式共享活动,进而取得持续成本优势。其中,最典型的合作方式就是建立战略联盟。这种竞争合作的方式已经成功运用在许多企业的商业运行模式上,表3列出了一些合作企业的竞合动机。

通过资源的互补和共享,充分发挥竞争企业战略联盟的协同效应,有利于建立企业的成本领先优势,从表4可以看出,企业资源的多样性也就决定了资源共享渠道的多样化 [8] 。

横向战略联盟的另一种协同效应来自于企业优势的互补。例如,研发设计是德国BASF公司的核心环节,美国道化学公司通过建立与BASF公司的技术联盟,降低了自身研究与开发的经费,另一方面,BASF公司充分利用道化学公司在美国市场上的销售渠道,大大降低其销售成本。这两个公司的战略联盟不但削弱了各自薄弱的竞争环节,而且加强了整体的竞争优势,取得了“1 + 1 > 2”的效果。

2、基于内部生产成本价值链理论的成本控制

(1) 适时生产方式。适时制生产方式(Just-in-time)又称准时生产制,在20世纪70年代被日本丰田公司首次提出并成功应用。

这种生产方式根据客户对数量、质量和交货时间的需求,从后往前制定具体的生产要求。企业内部生产成本控制的关键是找出影响在制品生产成本的主要因素,其中包括在产品的生产时间(由生产准备时间,加工时间和等候时间组成)和在产品的质量水平。JIT结合到产品生产过程中使成本得到有效控制应该注意以下几点:

A、尽可能地缩短生产准备的时间和等候的时间,并通过降低生产准备过程中的非生产用动力费用和生产等候过程中在产品的暂时储存费用,来降低产品成本。

Table 3. Examples of competitive firms and their strategies

表3. 竞合企业及其动机示例

Table 4. Firm resources and differentiation

表4. 企业资源及其异质性

B、通过采用适当的生产布局,减少在产品在机器与机器之间的传递距离,缩短移动的时间,以降低人工和动力费用。例如,在制造单元中,可将生产线呈U形排列使各机床布置高度紧密,如图2所示。

C、注重全面质量管理的实施。全面质量管理使产品在上一个工序中能保质保量进入下一工序,而且在加工过程中一旦发现质量问题,也便于及时发现、及时返工,有利于大大降低产成品因质量问题带来的沉没成本。

(2) 业务外包策略。业务外包是企业对其战略环节的重新定位,通过把不增值活动的业务承包给其他企业,构筑企业自己的核心竞争优势,是价值链分析成本控制中的一种重要战略。降低成本是企业实施业务外包策略的最大驱动力,因为业务外包为管理者节约了在管理全方位活动中所投入的精力和时间,降低了人力资源成本,同时也能调动企业有限的资源,集中于核心业务领域,质量和效率的提高无疑会降低企业生产的总成本。

业务外包的方式大体可以分为两种,企业既可以将一整块业务外包给资源互补的专业公司,将对方企业看成是本企业的一块“虚拟资源”;企业也可以选择把某一生产或服务环节外包给外部企业,对方企业其实充当了“虚拟的生产单元”的角色。

(四) 价值链下游的成本控制——销售与售后服务

1、与经销商的关系

在多数情况下,经销商不仅仅扮演着向顾客推销和销售产品的角色,而且由于对本地市场的足够了解和与当地社区的密切联系,他们事实上俨然成为了市场信息的来源、顾客的代言人和咨询对象,以及问题的解决者。建立一个高质量的、提供给顾客优质服务的分销系统和产品支持系统,需要企业和其独

Figure 2. The “U” Layout of device in a production unit

图2. 制造单元中设备的U形排列布局

立经销商双方的大量投资,因此,能否建立起一个有效的分销系统在企业价值链下游的成本控制中起着十分重要的作用。

在市场营销环节中,企业最好选择独立的经销商来销售产品和提供售后服务,这样有助于企业对其经销商实施动态、实时管理,也有利于双方信息的传递交流,从而保持长期密切的联系。取得经销商的信任,意味着企业能在更大程度上得到经销商的支持,因为基于双方的友好合作关系和互惠互利的出发点,他们愿意投入大量的资金来帮助企业顺利销售产品,这样企业就能够通过外部价值链来降低销售和售后服务的成本。

分析市场营销价值链在成本控制中的作用应把握好两个关键点:

(1) 企业应该在新产品的研发阶段就考虑经销商问题。其中包括考虑新产品能否保持企业分销系统的平稳运转,并尽量让销售商参与到新产品的设计环节中,以保证新产品投入市场后能够畅销,间接降低建立销售渠道和客户关系管理的成本。

(2) 在处理与经销商的关系中,应以双方的共同利益为中心,不仅要给予经销商特别的支持(例如根据销售商的特定需要进行某些客户培训),还要注重与他们进行系统全面的数据和信息交流,鼓励他们献计献策。

2、对顾客的重新定位

将顾客价值链纳入到企业成本控制的体系中,需要对顾客进行重新定位。从战略的角度出发,顾客对于企业不再是单一方向被动接受企业商品和服务的对象,企业与顾客群体结成联盟,使顾客积极参与到企业价值的创造活动中,有利于企业获得竞争优势,大大降低售后服务的成本。

顾客联盟(Customer Intimacy)的概念是20世纪70年代末由哈佛商学院的学者首次提出的,随后顾客联盟的内涵经过进一步发展和丰富,其特点大体可总结为:与顾客共享信息、相互信任;为解决顾客难题尽心尽力,深信与顾客结成联盟是为双方创造高回报的最佳途径;与经过筛选的特定顾客开展进一步合作。利用顾客联盟实现成本控制有三种模式可供企业选择:一是定制模式,其核心是通过建立一个“虚拟库存系统”,实现信息流和物流的分离,一方面充分了解客户需求,与客户一起订做个性化方案,另一方面介入邻近地区的其他分销地存货系统调动货物资源,降低存货成本;二是引导模式,即企业经过相应的培训,充当起顾客参谋者的角色,引导顾客的消费方向和方式,例如鼓励电子订购机制和及时交货制度的推广,这些做法在很大程度上降低了企业在管理顾客的填单、维护库房存货等活动上所投入的巨大成本;三是合伙模式,这是对顾客较高层次的定位,选择这种模式,企业既可以和顾客共同设计多样化的产品和服务以降低研发设计新产品的成本,也可以通过顾客的配合整合一些业务流程,重新设计商业机制和运作模式以全面降低整体成本。

宜家公司通过对其顾客的重新定位,动员顾客参与到企业的价值创造活动中,成为企业应用顾客联盟概念的一个成功范例。宜家公司提供给顾客的不仅是低价,还有一种新的分配劳动的方式。具体来说,如果顾客同意亲自做传统意义上由制造商与零售商完成的部分工作,例如产品的装配和搬运,那么宜家愿意以更低的价格提供给顾客设计好的产品。顾客自己运送组合式家具,这实际上是通过自我服务为自己和公司创造价值,而其中一部分被节约了的成本,以比竞争对手便宜25%~50%的价格转移给顾客,而相对的低价又不断吸引顾客群前来光顾。

如今,知识经济的出现使企业中包括人力、资源、信息等要素容易被竞争对手所复制,因此核心竞争力依然是企业致胜的关键。其中,全面掌握顾客的信息以及充分利用顾客联盟的模式为企业的价值创造和成本控制服务,在提高企业核心竞争力中的作用日显突出。

4. 成功案例:海尔集团以价值链分析为基础的成本控制

(一) 背景介绍

创立于1984年的海尔集团,经过短短15年的时间,由一个亏空高达147万元的集体小厂迅速发展为全球大型家电第一品牌。

创立之初,海尔集团成本管理状况不甚乐观,分析海尔集团主营业务的成本构成情况表的数据可以得出,海尔集团成本管理的主要内容基本都是围绕着财会报表反映出来的显性成本,仅仅涵盖了生产制造过程的成本,忽略了隐性成本的存在和管理。成本分析领域的狭隘性使公司管理者无法将家电成本看成一个系统过程来进行规划,自然就增加了许多不必要的成本。

但如果站在价值链管理和生命周期的战略角度上看,企业成本应当包括研发设计成本、物料采购成本、生产制造成本、销售成本和售后服务的成本。本节内容将以价值链为分析工具探究海尔集团成本控制的制胜因素,并通过将前文的理论内容结合到本案例中以进一步深入理解价值链成本控制的意义。

(二) 海尔集团在大型家电领域价值链成本控制的运用

1、研发与设计环节的成本控制

(1) 加大研发投入,整合全球资源。2001~2005年国内企业研发投入占销售总额不到1%,而海尔的技术研发投入为3%。海尔集团拥有1个国家级技术研发中心,5个综合研究中心,8个全球设计中心,大大降低了对外部核心技术的成本需求。

(2) 与VDE (国电气工程师协会)建立技术联盟。此项战略联盟的举动,不仅使海尔取得了一张进入欧洲市场的“许可证”,降低海尔进军海外市场的成本费用,还将VDE的基因精华植入海尔洗衣机的设计、采购、生产制造和销售的全过程,例如获得“世界首创国际领先奖”的滚筒洗衣机LUXURII (雷诺斯)。

(3) 与GE公司建立跨界开发联盟。与GE的合作大大降低了海尔了解世界市场的时间成本,并且得益于与GE传感及检测科技集团的合作伙伴关系,海尔在洗衣机生产设计的节能、环保、低噪音、智能化控制各个方面的深层次研究得以实现,降低了新技术的研发成本。

2、采购环节的成本控制

(1) 建立全球供应链资源网络,批量采购。海尔对供应链的优化使供应商的数量由原来的2336家减少至978家,但海外供应商的比例却上升了20%,包括GE、DOW、BASF、爱默生等世界500强企业。海尔一改之前向众多供应商散装采购的方式为从现有稳定的供应商源大批量集中采购,取得供应商的信任,使供货服务得到保证,并享受一类客户的优惠价格,大大降低了采购的成本。

(2) 让供应商参与零部件的设计。海尔让一批国际化供应商参与到海尔产品设计中,提升了产品的技术含量,并加快开发速度。海尔美高美彩电就是海尔与供应商联合开发的成果,开发周期仅用了2个月的时间,极大地降低了开发的成本。

3、生产环节的成本控制

(1) 精益制造避免浪费,注重全面质量管理。海尔的精益制造生产模式为公司减少并尽可能避免由于搬运、等待、动作和库存等活动带来的资源和时间的浪费。基于“6S”的管理模式,海尔建立起有效的质量监督机制,保证每个环节的每道工序都能够高效高质运转,避免了废品的产生以及带来的不必要的损失,从很大程度上降低了生的产成本。

(2) JIT实现零库存。海尔将生产适时制运用于采购、送料和配送中,从库存采购转化为定单采购,大大降低了呆滞物资、仓库面积、库存资金和下达定单的周期等方面产生的成本,成功将JIT运用于产品的生产过程中,达到成本控制的目的。

(3) 将部分业务外包。海尔集团将部分生产业务领域的业务外包给台湾的声宝、宝成等OEM代工企业,自己逐渐淡出生产领域,专攻销售和售后服务领域。此外,海尔还对东软IT外包,将呼叫中心业务外包给电话商务公司,利用在各个领域的外包策略全面降低总成本。

4、销售和售后服务环节的成本控制

(1) 与日本三洋电机株式会社建立战略销售联盟。拥有开发制造优势和品牌优势的三洋由于对中国市场缺乏足够的了解,在中国的销售业绩并不佳,而世界家电强国的日本,对产品要求十分苛刻,非本土产品很难在日本获得市场亲和力。因此,海尔与三洋的竞合关系不仅帮助海尔集团借用三洋的销售渠道进入日本市场,实现其国际化战略,三洋也因此大幅调高了其在中国市场的占有率。双方通过建立战略联盟,充分利用对方的销售资源优势,实现了降低用于投入拓展海外市场营销费用成本的目标。

(2) 对销售商重新定位并进行合作。海尔与国美在2003年的强强联合使海尔电器的销售额比去年同期增加了4倍以上,而国美也成为海尔公司在北京市场中销售额最大,同时也是最重要的客户之一。随后,海尔与国美建立起战略伙伴关系,并在北京市场上进一步共同开展营销活动,在很大程度上节约了产品的营销费用。

(3) 销售网络的强力推广。海尔通过科大讯飞语音合成技术使建立起来的销售网络能够与每一个销售人员保持密切联系,汇总当天的销售数据,相应地调节库存,降低库存成本。海尔还在主要的城市都设立了营销中心,并给予相关人员培训等支持活动,让销售渠道更加全面、高效,避免了销售渠道不畅通带来的不必要费用。

(4) 获取顾客信任,提高顾客忠诚度。很多情况下,顾客购买一家公司的产品并不是因为它是最完美的,而是因为该公司在产品的销售文化和对顾客的服务意识上能够得到消费者的认可。顾客的忠诚度提高了,产品的口碑人口相传,就可为公司大大节省宣传和推销成本。海尔电器由于质量问题而引发的1985年砸冰箱事件,以及在商业配套设施还不太完善的地区建立专卖店和店中店的措施让顾客看到了海尔集团对产品的质量意识,对顾客全心全意的服务意识,因此海尔的产品备受顾客青睐也就不足为奇了。

(三) 案例总结

从以上案例可以看出,海尔集团通过对价值链上、中、下游分析进行了如下的成本控制措施:

在研发与设计环节上,海尔加大研发投入,与国电气工程师协会建立了技术联盟,并积极和GE公司建立跨界开发联盟,大大降低了新技术的研发成本。

在价值链的上游——原材料采购阶段中,海尔采用批量采购的方式,在全球范围内,和国内外供应商加强合作,取得他们的信任,让他们参与零部件的设计,保证采购质量的同时也降低了采购成本。

在产品的生产环节上,通过对竞争对手价值链的分析以及自身内部各单元内价值活动的识别分解、重新整合,海尔集团采取了精益制造生产模式、生产适时制和业务外包手段,使生产阶段的成本得到全面的控制。

在销售和售后服务方面,海尔不仅加强与经销商的合作——建立战略联盟,也充分利用了销售网络对销售渠道的扩充和便利等优势,更强调对顾客全心全意的服务意识。提高顾客忠诚度的同时,也大大降低了产品的宣传费用。

可见,海尔集团将现代价值链理论成功运用于企业各个阶段(产品的设计研发、原材料的采购、生产制造、销售和售后)的成本控制中,真正实现了企业总成本的全面有效控制。

5. 结语

在技术不断革新和全球经济一体化的今天,传统大批量生产的标准化产品和单一配套的服务已经不能多元化和个性化消费者需求,我国企业传统的成本控制方式也日益显露出其弊端。价值链理论的出现更新了现代企业的成本观念,让企业学会用战略的眼光谋求生存与发展,抓住市场竞争中蕴含的宝贵商机。

基于价值链管理的成本控制是一种符合当今信息经济和知识经济发展的成本控制方法,它将企业的内外创造价值活动进行识别和分解,并重新组合成一条条价值链,对它们进行详尽的分析、对比和有针对性的管理、改善,从而使企业能够获得长期持续的竞争性成本优势,达到成本有效控制的目的。

文章引用

陈 赫. 基于现代价值链理论的成本控制——以海尔集团为案例

Cost Control Method Based on Modern Value Chain Theory——The Case of Haier Group[J]. 商业全球化, 2017, 05(04): 76-87. http://dx.doi.org/10.12677/BGlo.2017.54010

参考文献 (References)

- 1. 崔冰, 侯学博. 企业横向价值链的协同分析[J]. 山西财经大学学报, 2007, 29(1): 70-71.

- 2. 乔瑞中, 张兴福. 浅析传统价值链的缺陷及其重构[J]. 佳木斯大学社会科学学报, 2005, 23(6): 49-50.

- 3. 包维华. 基于价值链理论的企业成本控制[J]. 经济研究导刊, 2009(17): 99-100.

- 4. 张林红. 一种战略成本管理模式的设计[J]. 会计之友, 2004(3): 33-34.

- 5. 战子玉. 企业的成本管理推进模式构建[J]. 商场现代化, 2008(35): 82-83.

- 6. Baldwin, Y. and Clark, K.B. (1997) Managing in an Age of Modularity. Harvard Business Review, 75, No. 5.

- 7. Fisher, M.L. (1997) What Is the Right Supply Chain for Your Product? Harvard Business Review, 75, No. 2.

- 8. Fites, D.V. (1996) Make Your Dealers Your Partners. Harvard Business Review, 74, No. 3.