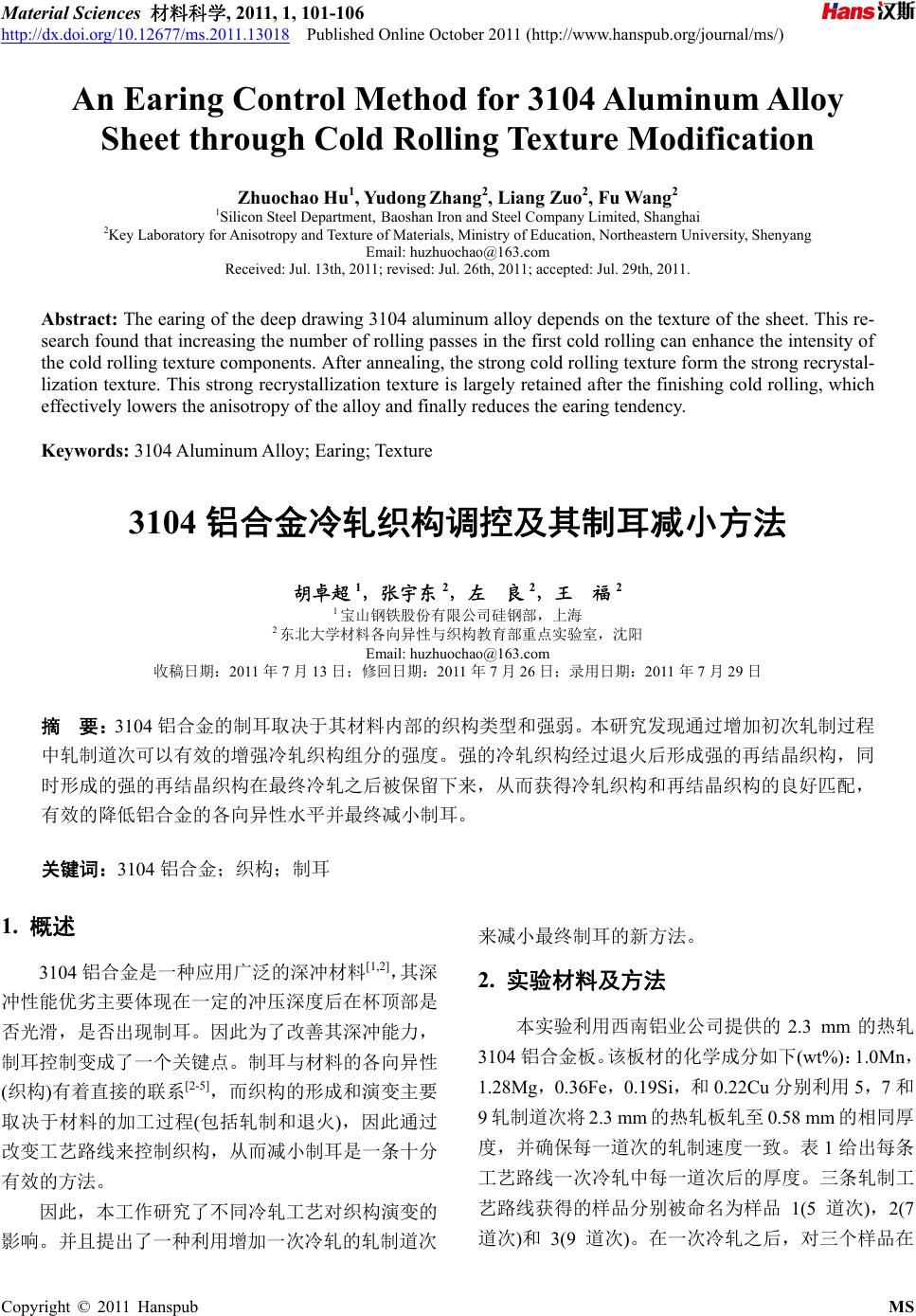

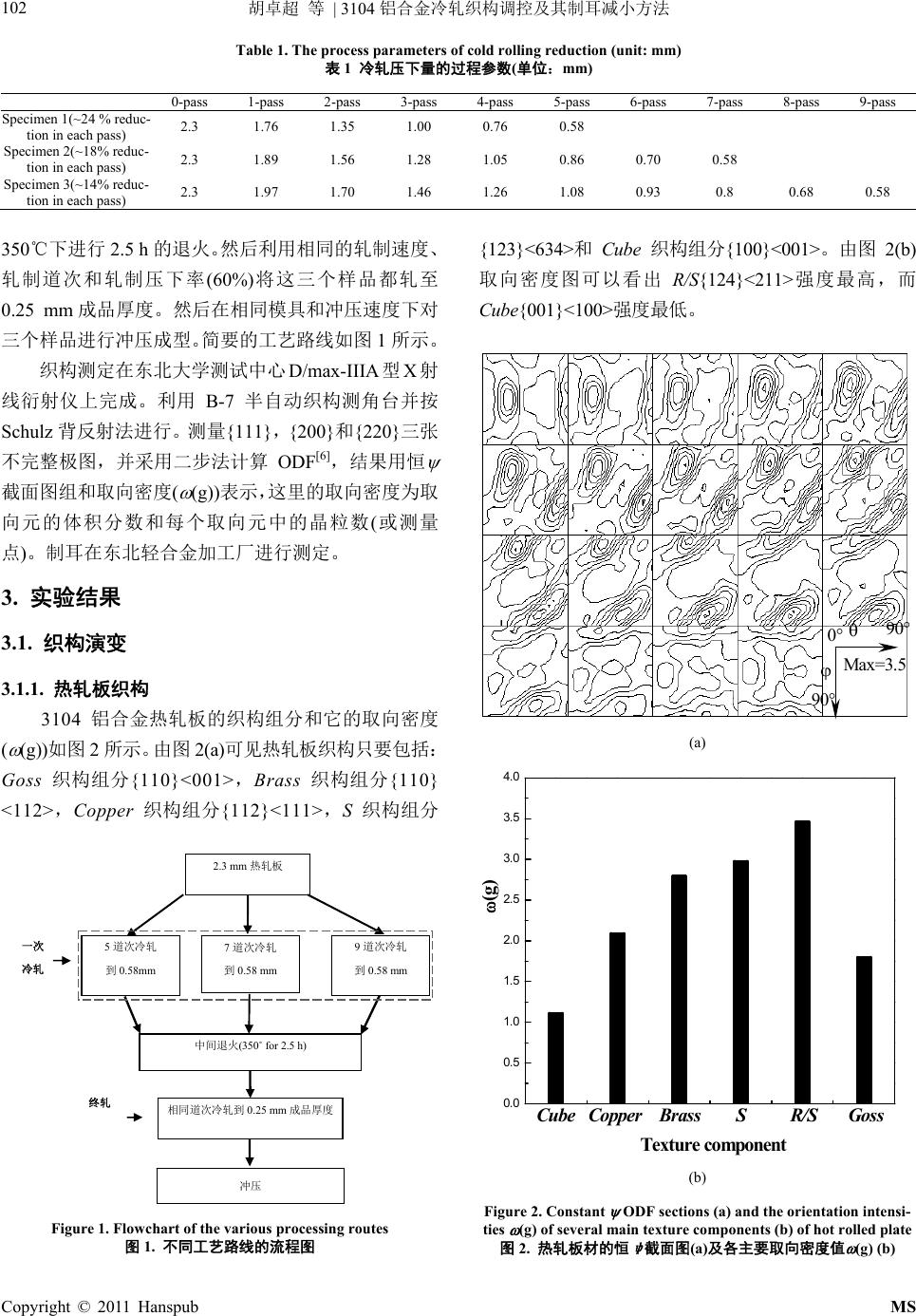

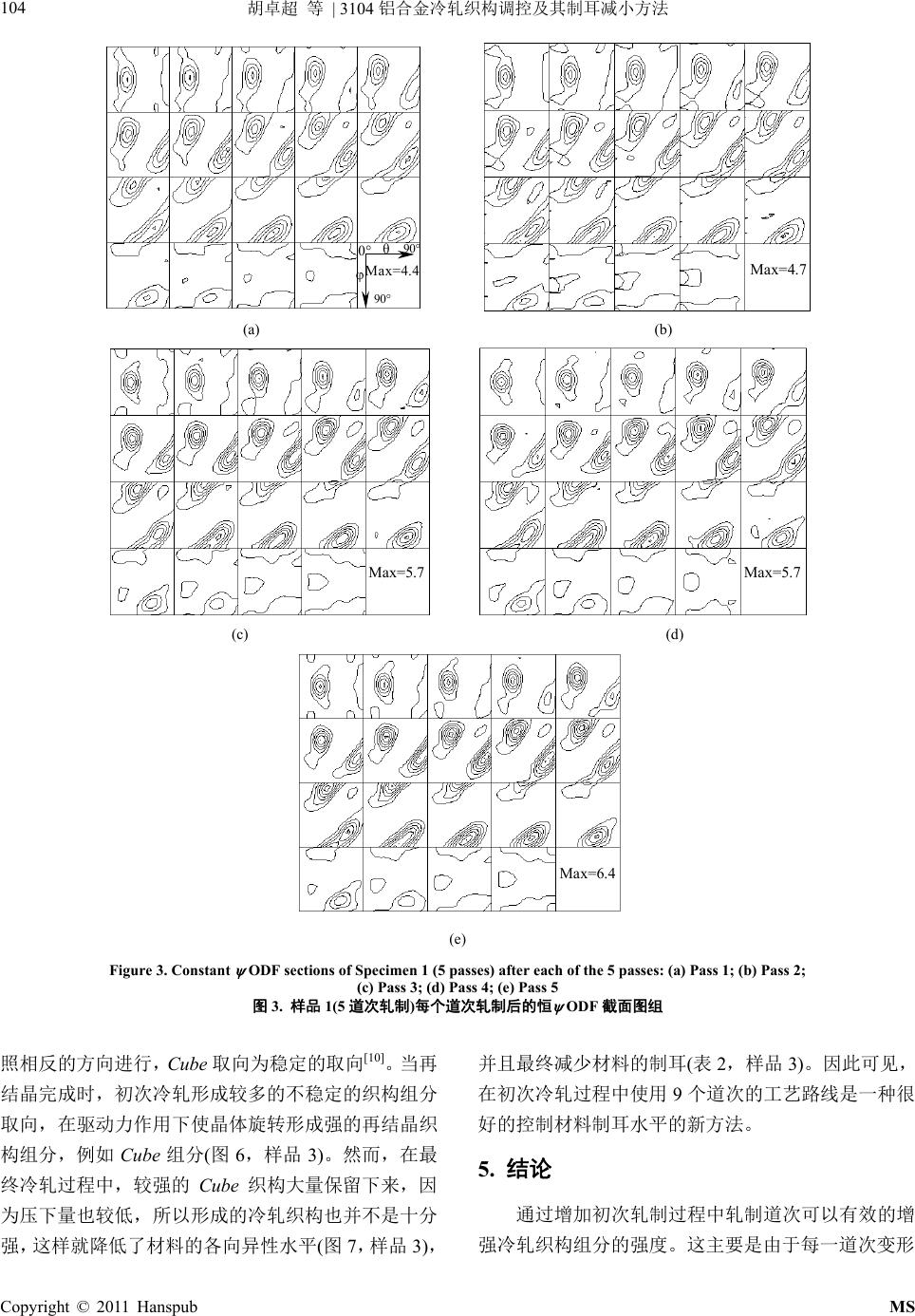

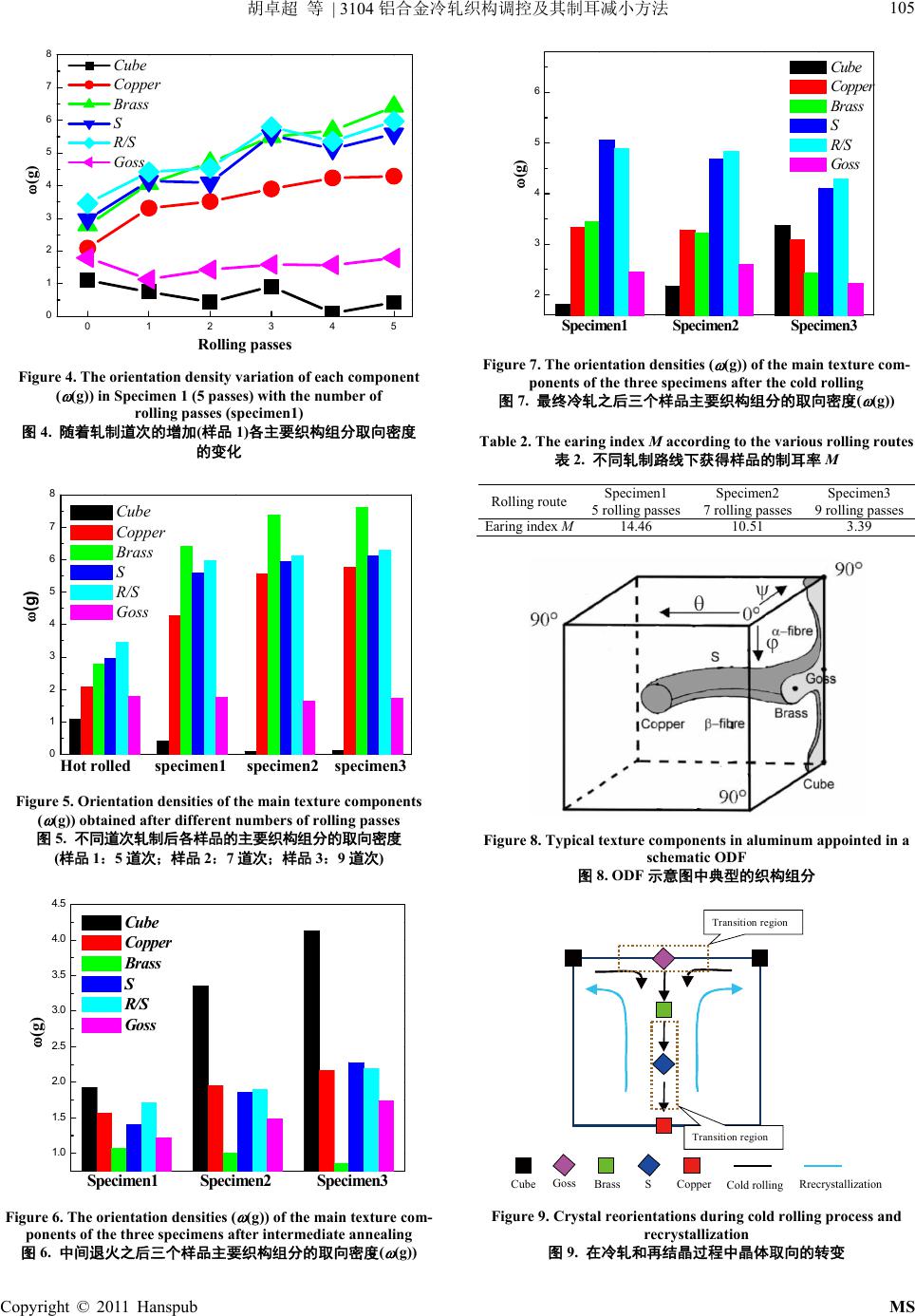

Material Sciences 材料科学, 2011, 1, 101-106 http://dx.doi.org/10.12677/ms.2011.13018 Published Online October 2011 (http://www.hanspub.org/journal/ms/) Copyright © 2011 Hanspub MS An Earing Control Method for 3104 Aluminum Alloy Sheet through Cold Rolling Texture Modification Zhuochao H u1, Yudong Zhang2, Liang Zuo2, Fu Wang2 1Silicon Steel Department, Baoshan Iron and Steel Company Limited, Shanghai 2Key Laboratory for Anisotropy and Texture of Materials, Ministry of Education, Northeastern University, Shenyang Email: huzhuochao@163.com Received: Jul. 13th, 2011; revised: Jul. 26th, 2011; accepted: Jul. 29th, 2011. Abstract: The earing of the deep drawing 3104 aluminum alloy depends on the texture of the sheet. This re- search found that increasing the number of rolling passes in the first cold rolling can enhance the intensity of the cold rolling texture components. After annealing, the strong cold rolling texture form the strong recrystal- lization texture. This strong recrystallization texture is largely retained after the finishing cold rolling, which effectively lowers the anisotropy of the alloy and finally reduces the earing tendency. Keywords: 3104 Aluminum Alloy; Earing; Texture 3104 铝合金冷轧织构调控及其制耳减小方法 胡卓超 1,张宇东 2,左 良2,王 福2 1宝山钢铁股份有限公司硅钢部,上海 2东北大学材料各向异性与织构教育部重点实验室,沈阳 Email: huzhuochao@163.com 收稿日期:2011年7月13 日;修回日期:2011 年7月26 日;录用日期:2011 年7月29 日 摘 要:3104 铝合金的制耳取决于其材料内部的织构类型和强弱。本研究发现通过增加初次轧制过程 中轧制道次可以有效的增强冷轧织构组分的强度。强的冷轧织构经过退火后形成强的再结晶织构,同 时形成的强的再结晶织构在最终冷轧之后被保留下来,从而获得冷轧织构和再结晶织构的良好匹配, 有效的降低铝合金的各向异性水平并最终减小制耳。 关键词:3104 铝合金;织构;制耳 1. 概述 3104 铝合金是一种应用广泛的深冲材料[1,2],其深 冲性能优劣主要体现在一定的冲压深度后在杯顶部是 否光滑,是否出现制耳。因此为了改善其深冲能力, 制耳控制变成了一个关键点。制耳与材料的各向异性 (织构)有着直接的联系[2-5],而织构的形成和演变主要 取决于材料的加工过程(包括 轧制和退火),因此 通过 改变工艺路线来控制织构,从而减小制耳是一条十分 有效的方法。 因此,本工作研究了不同冷轧工艺对织构演变的 影响。并且提出了一种利用增加一次冷轧的轧制道次 来减小最终制耳的新方法。 2. 实验材料及方法 本实验利用西南铝业公司提供的 2.3 mm的热轧 3104 铝合金板。该板材的化学成分如下(wt%):1.0Mn, 1.28Mg,0.36Fe,0.19Si,和0.22Cu分别利用 5,7和 9轧制道次将 2.3 mm的热轧板轧至 0.58 mm的相同厚 度,并确保每一道次的轧制速度一致。表 1给出每条 工艺路线一次冷轧中每一道次后的厚度。三条轧制工 艺路线获得的样品分别被命名为样品 1(5 道次),2(7 道次)和3(9 道次)。在一次冷轧之后,对三个样品在  胡卓超 等铝合金冷轧织构调控及其制耳减小方法 | 3104 Copyright © 2011 Hanspub MS 102 Table 1. The process parameters of cold rolling reduction (unit: mm) 表1 冷轧压下量的过程参数(单位:mm) 0-pass 1-pass 2-pass 3-pass 4-pass 5-pass 6-pass 7-pass 8-pass 9-pass Specimen 1(~24 % reduc- tion in each pass) 2.3 1.76 1.35 1.00 0.76 0.58 Specimen 2(~18% reduc- tion in each pass) 2.3 1.89 1.56 1.28 1.05 0.86 0.70 0.58 Specimen 3(~14% reduc- tion in each pass) 2.3 1.97 1.70 1.46 1.26 1.08 0.93 0.8 0.68 0.58 350℃下进行2.5 h 的退火。然后利用相同的轧制速度、 轧制道次和轧制压下率(60%)将这三个样品都轧至 0.25 mm成品厚度。然后在相同模具和冲压速度下对 三个样品进行冲压成型。简要的工艺路线如图 1所示。 织构测定在东北大学测试中心 D/max-IIIA 型X射 线衍射仪上完成。利用 B-7 半自动织构测角台并按 Schulz 背反射法进行。测量{111},{200}和{220}三张 不完整极图,并采用二步法计算 ODF[6],结果用恒 截面图组和取向密度( (g))表示,这里的取向密度为取 向元的体积分数和每个取向元中的晶粒数(或测量 点)。制耳在东北轻合金加工厂进行测定。 3. 实验结果 3.1. 织构演变 3.1.1. 热轧板织构 3104铝合金热轧板的织构组分和它的取向密度 ( (g))如图 2所示。由图 2(a)可见热轧板织构只要包括: Goss 织构组分{110}<001>,Brass 织构组分{110} <112>,Copper 织构组分{112}<111>,S织构组分 2.3 mm 热轧板 5道次冷轧 到0.58mm 7道次冷轧 到0.58 mm 9道次冷轧 到0.58 mm 中间退火(350˚ for 2.5 h) 相同道次冷轧到 0.25 mm 成品厚度 终轧 一次 冷轧 冲压 Figure 1. Flowchart of the various processing routes 图1. 不同工艺路线的流程图 {123}<634>和Cube 织构组分{100}<001>。由图 2(b) 取向密度图可以看出 R/S{124}<211>强度最高,而 Cube{001}<100>强度最低。 0° 90° Ma x =3 .5 90° (a) 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 Textu re comp on en t ( g ) C u b e Co p p e r Bras s S R/S Goss (b) Figure 2. Constant ODF sections (a) and the orientation intensi- ties (g) of several main texture components (b) of hot rolled plate 图2. 热轧板材的恒 ψ 截面图(a)及各主要取向密度值 (g) (b)  胡卓超 等铝合金冷轧织构调控及其制耳减小方法103 | 3104 3.1.2. 一次冷轧过程中织构的演变 图3给出了样品 1经过五个道次压下后的恒 ODF 截面图组。每一个道次之后各主要织构组分的取 向密度如图 4所示。由这两幅图可以看出,随着轧制 道次数的增加,样品的主要织构组分类型保持不变, 而它们的取向密度发生改变。Copper,Brass,S和R/S 织构组分强度增加,而 Goss 和Cube 织构组分强度略 微降低(图4)。样品 2(7 道次)和样品 3(9 道次)显示出 了相同的织构演变趋势,本文就不一一列出。 三个样品最终冷轧道次之后的主要织构组分的取 向密度( (g))见图 5所示。可见,当总的冷轧道次由 5 个增加到 7个时,在所有的冷轧织构组分中,Copper 和Brass 织构组分强度显著增加,而其他组分变化不 大。当总的冷轧道次由7个增加到9个时,各织构组 分强度变化不明显,表明此时轧制道次对织构演变的 影响趋于稳定。 3.1.3. 中间退火后织构的演变 图6给出了样品 1,样品 2和样品 3经过中间退 火之后的主要织构组分的取向密度。由图可见,中间 退火后各样品的再结晶组分(Cube 组分)显著增强,而 冷轧组分(Brass 组分)显著降低。而三个样品之间的主 要差别在于随着初次冷轧道次的增加,中间退火后样 品的 Cube 织构组分增强而 Brass 织构组分强度减弱的 这种趋势逐渐明显。 3.1.4. 最终冷轧之后织构的演变 图7给出了样品 1,样品 2和样品 3经过最终冷 轧之后的主要织构组分的取向密度。比较图 6和图7 可以发现,最终冷轧之后,再结晶组分(Cube 组分)强 度降低,而冷轧组分(S,S/R和Brass 组分)强度增加。 比较不同工艺曲线下的相同织构组分,可以发现 随着初次冷轧道次的增加,最终冷轧之后样品中的 Cube 强度增加,其他织构组分强度变化不大。所以在 初次冷轧过程中增加轧制道次有利于减少最终冷轧后 样品中各织构组分强度的差异,从而减小材料的各向 异性。故初轧“9道次”这条工艺路线将有利于减少 织构强度的差异,并减小制耳。 3.2. 工艺路线对制耳的影响 测量在三条不同工艺路线下最终样品的制耳率 M,如表 2所示。可见,随着初次轧制道次的逐渐增 加,最终样品的制耳率逐渐降低。“9道次”初轧的 这条工艺路线可对制耳进行有效的控制。 4. 分析与讨论 通常面心立方金属的取向空间通常被分为“不稳 定区”、“转变区”和“稳定区”[7,8]。在形变过程中, 取向由不稳定区通过转变区向稳定区移动。在 Euler 空间中,取向的演变路线如图8所示。初始织构组分 的取向沿着β-取向线移动,S或Goss 取向经过转变, 向稳定的Copper 或Brass 取向转变。在形变过程中, 不稳定的取向向转变区和稳定区演变,导致转变区和 稳定区的取向增强。目前研究工作发现,初次冷轧之 后,Copper、Brass、S和R/S 织构组分显著增强,而 Cube 织构组分强度减弱(图5)。这表明织构按照上述 规律发生演变。Cube 取向向 Copper 取向转变,因此 强度减小。除次之外,β-取向线附近的随机取向也都 沿着这条线发生转变。因此这条线上的Brass,S和 Copper 织构组分以及这条线附近的 R/S织构组分都受 到Cube 取向和其他随机取向转变的影响,导致强度 增加。 由于每一个组分的最终强度取决于初次冷轧的道 次数。显而易见,随着初次冷轧过程中轧制道次数的 增加,Brass,S,R/S 和Copper 织构组分强度增加。 由于在轧制的过程中,变形机制决定了晶体取向的改 变[9]。铝具有高的堆垛层错能,位错滑移是最主要的 变形机制。因此晶体的旋转主要取决于位错的滑移。 假如具有相同起始厚度的金属板材在每道次相同轧制 速度下被冷轧到相同厚度,随着此过程中轧制道次数 的减小,变形速率和单道次变形量增加,较高的变形 速率和单道次变形量将迅速引起材料的加工硬化。位 错迅速发生缠结并降低其可动性,这样将导致通过位 错滑移所产生的晶体取向旋转被抑制。而随着此过程 中轧制道次数的增加,每道次的加工硬化程度降低, 位错可以相对自由的滑动,这将导致足够多的晶体旋 转。但是轧制道次对织构强度的影响也会出现一个饱 和值。如图5所示,当轧制道次从7道变成9道时, 所有织构组分的取向密度变化都很小,当形变到达某 种程度时,加工硬化的将不再改变。 当初次冷轧后的样品经过退火后,取向的演变按 Copyright © 2011 Hanspub MS  胡卓超 等铝合金冷轧织构调控及其制耳减小方法 104 | 3104 0° θ φ 90° Max=4.4 90° Max=4.7 (a) (b) Max=5.7 Max= 5.7 (c) (d) Max=6.4 (e) Figure 3. Constant ODF sections of Specimen 1 (5 passes) after each of the 5 passes: (a) Pass 1; (b) Pass 2; (c) Pass 3; (d) Pass 4; (e) Pass 5 图3. 样品 1(5 道次轧制)每个道次轧制后的恒 ODF截面图组 照相反的方向进行,Cube 取向为稳定的取向[10]。当 再 结晶完成时,初次冷轧形成较多的不稳定的织构组分 取向,在驱动力作用下使晶体旋转形成强的再结晶织 构组分,例如 Cube 组分(图6,样品 3)。然而,在最 终冷轧过程中,较强的 Cube 织构大量保留下来,因 为压下量也较低,所以形成的冷轧织构也并不是十分 并且最终减少材料的制耳(表2,样品3)。因此可见, 在初次冷轧过程中使用9个道次的工艺路线是一种很 好的控制材料制耳水平的新方法。 5. 结论 强,这样就降低了材料的各向异性水平(图7,样品 3), 加初次轧制过程中轧制道次可以有效的增 强冷 通过增 轧织构组分的强度。这主要是由于每一道次变形 Copyright © 2011 Hanspub MS  胡卓超 等铝合金冷轧织构调控及其制耳减小方法105 | 3104 012345 0 1 2 3 4 5 6 7 8 (g) Rolling passes Cube Copper Brass S R/S Goss Figure 4. The orientation density variati on o f each component 图4. 度 ( (g)) in Specimen 1 (5 passes) with the number of rolling passes (specimen1) 随着轧制道次的增加(样品 1)各主要织构组分取向密 的变化 0 1 2 3 4 5 6 7 8 Hot rolled specimen1 specimen2 specimen3 (g) Cube Copper Brass S R/S Goss Figure 5. Orientation densities of the main texture componen ts ( (g)) obtained after different numbers of rolling passes 图5. 不同道次轧制后各样品的主要织构组分的取向密度 (样品 1:5道次;样品 2:7道次;样品 3:9道次) 1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 (g) S p e c imen1 Spe ci men2 S pe c imen 3 Cube Copper Brass S R/S Goss Figure 6. The orien tation densities ( (g)) of the main texture c-om ponents of the three specimens after intermediate annealing 图6. 中间退火之后三个样品主要织构组分的取向密度( (g)) 2 3 4 5 6 (g) S pec imen1 Speci men2 Speci me n3 Cube Copper Brass S R/S Goss Figure 7. The orien tation densities ( (g)) of the main texture - ponents of the three specimens after the cold rolling Ta es 表2. 不同轧制路线下获得样品的制耳率 M Rolling rog passes com 图7. 最终冷轧之后三个样品主要织构组分的取向密度( (g)) ble 2. The earing index M according to the various rolling rout ute Specimen1 5 rolling passes Specimen2 7 rolling passes Speci 9 rollin men3 Earing index M14.46 10.51 3.39 Figure 8. Typical texture components in aluminum appoind in a schematic ODF te 图8. ODF示意图中典型的织构组分 Transition region Transition region Cube Goss Brass SCoRrecrystallizati opper Cold rolling n Figure 9. Crystal reorientations ring cold rolling a 图9. 在冷轧和再结晶过程中晶体取向的转变 du process and recrystalliz tion Copyright © 2011 Hanspub MS  胡卓超 等 | 3104铝合金冷轧织构调控及其制耳减小方法 Copyright © 2011 Hanspub MS 106 速率和变形量得较少可以降低材料的加工硬化程度, 有利于位错滑移从而诱发晶体的转动。而强的冷轧织 计和性能控制[D], 东北 [2] A. Oscarsson, W. B. Hutchinson and H. E. Ekstrom. Influence of olling and annealing. Materials Science and Technolog 后退火组构演变的影响[J]. 中国有色金属 解析出行为[J]. 中南大学学报: 自然 DF analysis. Shenyang: North- ustry Press, 1995: 96. recrystallization textures in com- 构经过退火后导致形成强的再结晶织构,主要在于其 能够为晶体转动提供较高的驱动力。在最终冷轧之后, 之前形成的强的再结晶织构被保留下来,从而获得冷 轧织构和再结晶织构的良好匹配,有效的降低铝合金 的各向异性水平并最终减小制耳。 参考文献 (References) [1] 胡卓超. 高精深冲铝板的组构设 2005. 大学, allurgica, 1992, 40(11): 3179. [10] O. Engler, H. E.Vatne and E. Nes. The roles of oriented nuclea- tion and oriented growth on initial microstructure on texture and earing in aluminium sheet af- ter cold ry, me 1991, 7(6): 554-564. [3] 唐建国, 张新明, 徐敏, 欧军. 3014 铝合金热粗轧板得组构梯 度及其对热压缩变形 学报, 2010, 20(10): 1932-1940. [4] 曹勇, 黄光杰. 3104 铝合金的均匀化退火工艺[J]. 机械工程 材料, 2010, 34(1): 9-12. [5] 张新明, 李飞庆, 唐建国, 徐敏, 黄平, 郭金龙. 3104 铝合金 铸锭均匀化过程中的溶 科学版, 2009, 40(4): 909-914. [6] Z. D. Liang, J. Z. Xu and F. Wang. Three dimensional orientation analysis of textured materials-O east University of Technology Press, 1986: 106. [7] H. J. Z. Bunge-Metallkd, Technological Applications of Texture Analysis, Z. Metallkde, 1979, 70(7): 411. [8] W. M. Mao, X. M. Zhang. Quantitative texture analysis of crys- talline materials. Beijing: Metallurgical Ind [9] Y. Zhou, L. S. Tóth and K. W. Neale. On the stability of the ideal orientations of rolling textures for F.C.C. polycrystals. Acta Met- rcial purity aluminium. Materials Science and Engineering, 1996, A205(1-2): 187. |