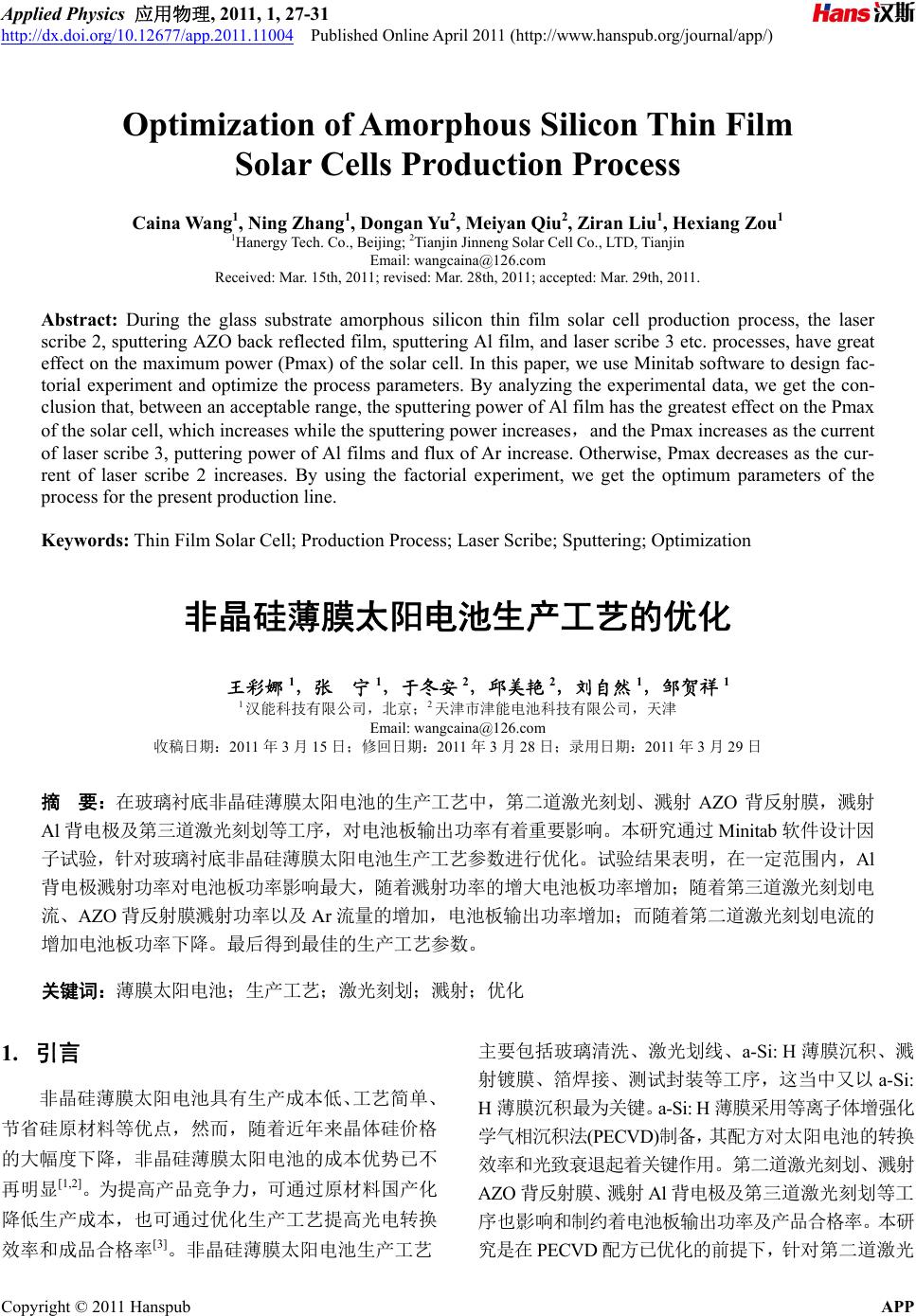

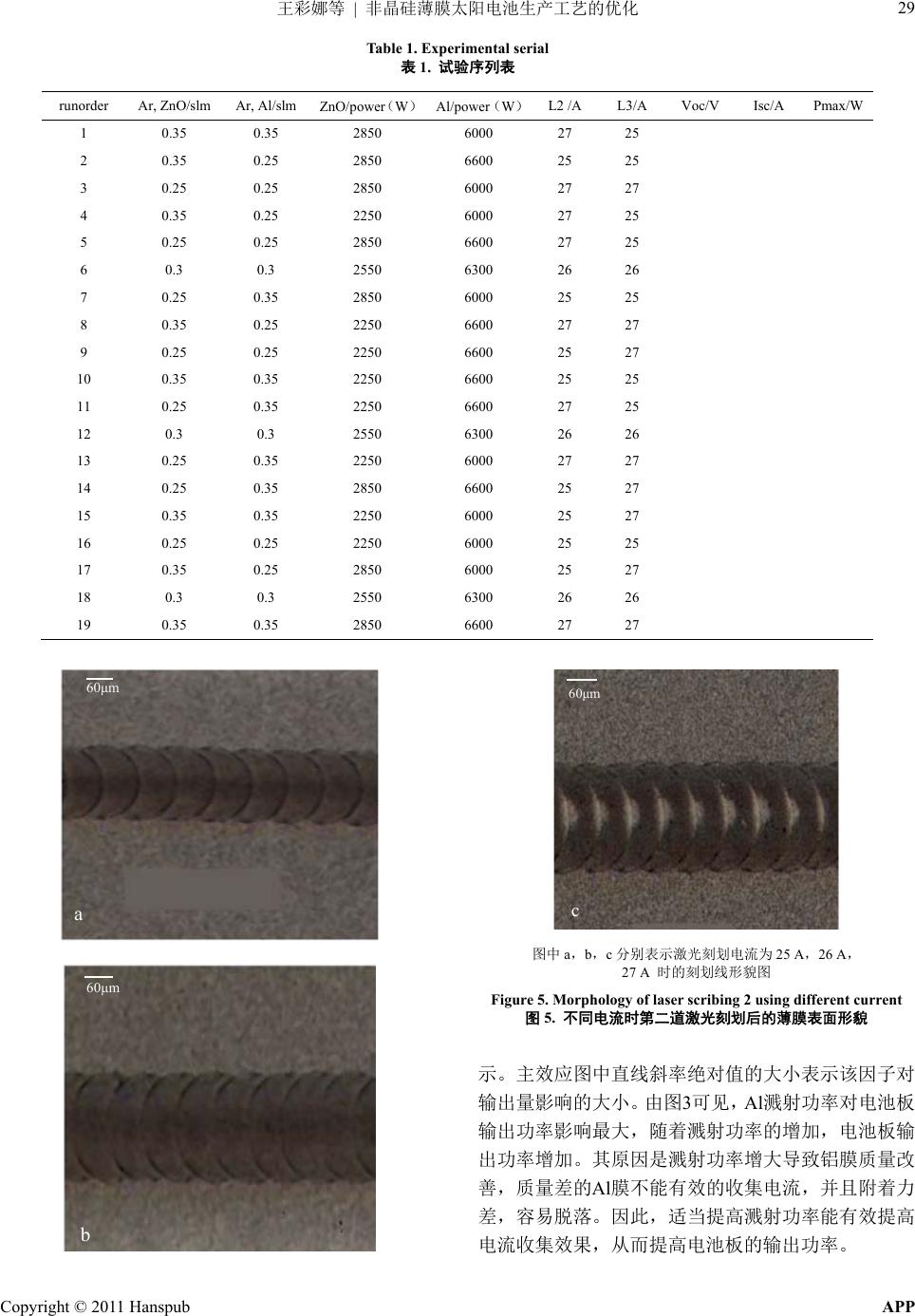

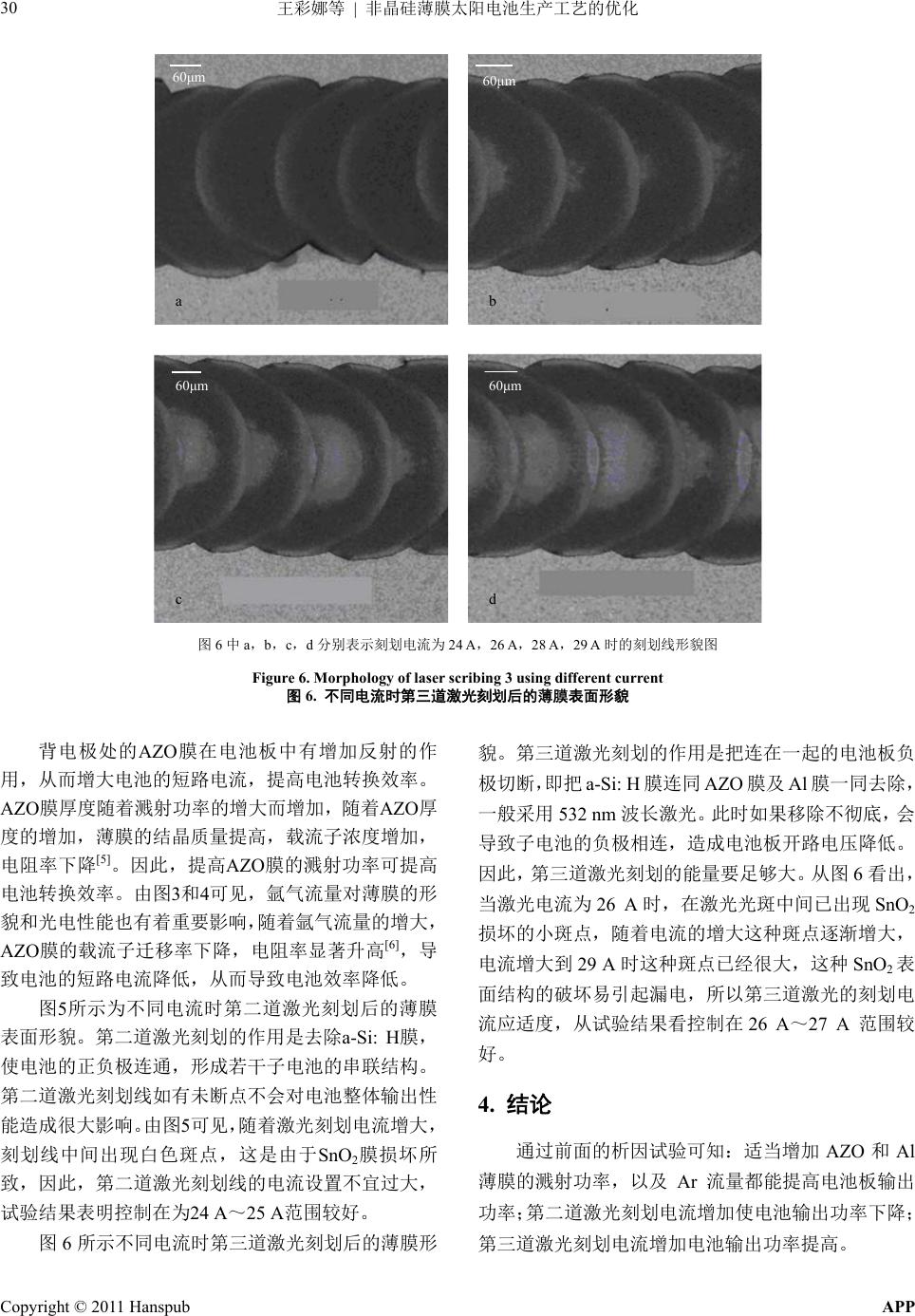

Applied Physics 应用物理, 2011, 1, 27-31 http://dx.doi.org/10.12677/app.2011.11004 Published Online April 2011 (http://www.hanspub.org/journal/app/) Copyright © 2011 Hanspub APP 27 Optimization of Amorphous Silicon Thin Film Solar Cells Production Process Caina Wang1, Ning Zhang1, Dongan Yu2, Meiyan Qiu2, Ziran Liu1, Hexiang Zou1 1Hanergy Tech. Co., Beijing; 2Tianjin Jinneng Solar Cell Co., LTD, Tianjin Email: wangcaina@126.com Received: Mar. 15th, 2011; revised: Mar. 28th, 2011; accepted: Mar. 29th, 2011. Abstract: During the glass substrate amorphous silicon thin film solar cell production process, the laser scribe 2, sputtering AZO back reflected film, sputtering Al film, and laser scribe 3 etc. processes, have great effect on the maximum power (Pmax) of the solar cell. In this paper, we use Minitab software to design fac- torial experiment and optimize the process parameters. By analyzing the experimental data, we get the con- clusion that, between an acceptable range, the sputtering power of Al film has the greatest effect on the Pmax of the solar cell, which increases while the sputtering power increases,and the Pmax increases as the current of laser scribe 3, puttering power of Al films and flux of Ar increase. Otherwise, Pmax decreases as the cur- rent of laser scribe 2 increases. By using the factorial experiment, we get the optimum parameters of the process for the present production line. Keywords: Thin Film Solar Cell; Production Process; Laser Scribe; Sputtering; Optimization 非晶硅薄膜太阳电池生产工艺的优化 王彩娜 1,张 宁1,于冬安 2,邱美艳 2,刘自然 1,邹贺祥 1 1汉能科技有限公司,北京;2天津市津能电池科技有限公司,天津 Email: wangcaina@126.com 收稿日期:2011年3月15 日;修回日期:2011 年3月28 日;录用日期:2011年3月29 日 摘 要:在玻璃衬底非晶硅薄膜太阳电池的生产工艺中,第二道激光刻划、溅射 AZO 背反射膜,溅射 Al 背电极及第三道激光刻划等工序,对电池板输出功率有着重要影响。本研究通过 Minitab 软件设计因 子试验,针对玻璃衬底非晶硅薄膜太阳电池生产工艺参数进行优化。试验结果表明,在一定范围内,Al 背电极溅射功率对电池板功率影响最大,随着溅射功率的增大电池板功率增加;随着第三道激光刻划电 流、AZO 背反射膜溅射功率以及 Ar 流量的增加,电池板输出功率增加;而随着第二道激光刻划电流的 增加电池板功率下降。最后得到最佳的生产工艺参数。 关键词:薄膜太阳电池;生产工艺;激光刻划;溅射;优化 1. 引言 非晶硅薄膜太阳电池具有生产成本低、工艺简单、 节省硅原材料等优点,然而,随着近年来晶体硅价格 的大幅度下降,非晶硅薄膜太阳电池的成本优势已不 再明显[1,2]。为提高产品竞争力,可通过原材料国产化 降低生产成本,也可通过优化生产工艺提高光电转换 效率和成品合格率[3]。非晶硅薄膜太阳电池生产工艺 主要包括玻璃清洗、激光划线、a-Si: H 薄膜沉积、溅 射镀膜、箔焊接、测试封装等工序,这当中又以 a-Si: H薄膜沉积最为关键。a-Si: H 薄膜采用等离子体增强化 学气相沉积法(PECVD)制备,其配方对 太阳电池的转换 效率和光致衰退起着关键作用。第二道激光刻划、溅射 AZO 背反射膜、溅射 Al 背电极及第三道激光刻划等工 序也影响和制约着电池板输出功率及产品合格率。本研 究是在 PECVD 配方已优化的前提下,针对第二道激光  王彩娜等 非晶硅薄膜太阳电池生产工艺的优化 28 | Glass Dead area Active cell Al film Laser 1 Laser 2 Laser 3 Al/Zn O a-Si:H TCO Figure 1. Structure of amorphous silicon thin film slolar cell 图1. 非晶硅薄膜太阳电池结构示意图 RunOrde r Plot of Pmax RunOrde r 47 46 45 44 43 Pmax 2 4 6 8 10 12 14 16 18 Figure 2. Plot of Pmax versus experimental serial 图2. 最大功率与试验序列的关系图 Figure 3. Main effect of Pmax 图3. Pmax 主效应图 刻划、溅射AZO背反射膜、溅射Al背电极及第三道激 光刻划等工序的工艺参数进行优化,以达到优化整个 工序工艺参数的目的。 图3、4中,Ar,ZnO/slm,Ar ,Al/slm分别表示溅射 ZnO和Al 膜时的 Ar 气流量,ZnO/power,Al/power 分别表示溅射 ZnO 和Al膜时的溅射 功率,L2/A,L3/A 分别表示第二和第三道激光刻划电流 Figure 4. Main effect of Isc 图4. Isc 主效应图 2. 试验 图1所示为非晶硅薄膜太阳电池的结构,整个电 池通过激光刻划形成若干子电池串联的结构,这种方 法减弱了电池板的“尺寸效应”,即电池材料的横向不 均匀性导致旁路电导以及透明电极的横向电阻导致串 联电阻随电池面积的增大而增大。 在确定激光刻划 2,激光刻划 3,溅射 AZO 背反 射膜及溅射 Al 背电极等工序要优化的工艺参数及其 范围后,用 Minitab 设计析因试验,如表 1所示。析 因试验法是研究变动着的两个或多个因素效应的有效 方法,用 Minitab 设计试验时,选取 3个中心点,中 心点是因子取值上下限的中间值,把其均匀分布在试 验表中,通过分析中心点的试验数据可以判定试验重 复性的好坏。 每组试验做 24 块样品,试验后测组件的最大功率 Pmax,短路电流 Isc,开路电压 Vo c等电性能,剔除 异常数据后取其平均值,把平均值填入表格 1中。 3. 试验数据及讨论 组件最大功率Pmax 与试验序列的关系如图 2所 示。图中标出的三个位置是中心点,中心点是重复试 验,输出量应基本稳定在同一水平。从图 2看出第二 个中心点位置的输出量稍有偏离,说明试验过程中可 能有些问题,虽然单个数据不能直接下结论,但对试 验者来说要检查该次试验过程中变化的条件[4]。 Pmax和Isc 的因子主效应图分别如图 3和图4所 Copyright © 2011 Hanspub APP  王彩娜等 非晶硅薄膜太阳电池生产工艺的优化29 | Table 1. Experimental serial 表1. 试验序列表 runorder Ar, ZnO/slm Ar, Al/slm ZnO/power(W)Al/power(W)L2 /A L3/A Voc/V Isc/A Pmax/W 1 0.35 0.35 2850 6000 27 25 2 0.35 0.25 2850 6600 25 25 3 0.25 0.25 2850 6000 27 27 4 0.35 0.25 2250 6000 27 25 5 0.25 0.25 2850 6600 27 25 6 0.3 0.3 2550 6300 26 26 7 0.25 0.35 2850 6000 25 25 8 0.35 0.25 2250 6600 27 27 9 0.25 0.25 2250 6600 25 27 10 0.35 0.35 2250 6600 25 25 11 0.25 0.35 2250 6600 27 25 12 0.3 0.3 2550 6300 26 26 13 0.25 0.35 2250 6000 27 27 14 0.25 0.35 2850 6600 25 27 15 0.35 0.35 2250 6000 25 27 16 0.25 0.25 2250 6000 25 25 17 0.35 0.25 2850 6000 25 27 18 0.3 0.3 2550 6300 26 26 19 0.35 0.35 2850 6600 27 27 60μm a c 60 μm b 60μm 图中 a,b,c分别表示激光刻划电流为 25 A,26 A, 27 A 时的刻划线形貌图 Figure 5. Morphology of laser scribing 2 using different current 图5. 不同电流时第二道激光刻划后的薄膜表面形貌 示。主效应图中直线斜率绝对值的大小表示该因子对 输出量影响的大小。由图3可见,Al溅射功率对电池板 输出功率影响最大,随着溅射功率的增加,电池板输 出功率增加。其原因是溅射功率增大导致铝膜质量改 善,质量差的Al膜不能有效的收集电流,并且附着力 差,容易脱落。因此,适当提高溅射功率能有效提高 电流收集效果,从而提高电池板的输出功率。 Copyright © 2011 Hanspub APP  王彩娜等 非晶硅薄膜太阳电池生产工艺的优化 | Copyright © 2011 Hanspub APP 30 60 μm a 60 μm b 60 μm c 60 μm d 图6中a,b,c,d分别表示刻划电流为 24 A,26 A,28 A,29 A时的刻划线形貌图 Figure 6. Morphology of laser scribing 3 using different current 图6. 不同电流时第三道激光刻划后的薄膜表面形貌 背电极处的AZO膜在电池板中有增加反射的作 用,从而增大电池的短路电流,提高电池转换效率。 AZO膜厚度随着溅射功率的增大而增加,随着AZO厚 度的增加,薄膜的结晶质量提高,载流子浓度增加, 电阻率下降[5]。因此,提高AZO膜的溅射功率可提高 电池转换效率。由图3和4可见,氩气流量对薄膜的形 貌和光电性能也有着重要影响,随着氩气流量的增大, AZO膜的载流子迁移率下降, 电阻 率显著升 高[6],导 致电池的短路电流降低,从而导致电池效率降低。 图5所示为不同电流时第二道激光刻划后的薄膜 表面形貌。第二道激光刻划的作用是去除a-Si: H膜, 使电池的正负极连通,形成若干子电池的串联结构。 第二道激光刻划线如有未断点不会对电池整体输出性 能造成很大影响。由图5可见,随着激光刻划电流增大, 刻划线中间出现白色斑点,这是由于SnO2膜损坏所 致,因此,第二道激光刻划线的电流设置不宜过大, 试验结果表明控制在为24 A~25 A范围较好。 图6所示不同电流时第三道激光刻划后的薄膜形 貌。第三道激光刻划的作用是把连在一起的电池板负 极切断,即把 a-Si: H膜连同 AZO 膜及Al膜一同去除, 一般采用 532 nm 波长激光。此时如果移除不彻底,会 导致子电池的负极相连,造成电池板开路电压降低。 因此,第三道激光刻划的能量要足够大。从图 6看出, 当激光电流为 26 A时,在激光光斑中间已出现 SnO2 损坏的小斑点,随着电流的增大这种斑点逐渐增大, 电流增大到 29 A时这种斑点已经很大,这种 SnO2表 面结构的破坏易引起漏电,所以第三道激光的刻划电 流应适度,从试验结果看控制在26 A~27 A 范围较 好。 4. 结论 通过前面的析因试验可知:适当增加AZO 和Al 薄膜的溅射功率,以及 Ar 流量都能提高电池板输出 功率;第二道激光刻划电流增加使电池输出功率下降; 第三道激光刻划电流增加电池输出功率提高。  王彩娜等 非晶硅薄膜太阳电池生产工艺的优化31 | 优化后的工艺参数为:第二道激光刻划电流为 24 A~25 A;ZnO 薄膜溅射功率为 3000 W,其氩气 流量为0.3 slm;Al 背电极溅射功率为6600 W,其 氩气流量为 0.4 slm;第三道激光刻划电流为26 A~ 27 A。 5. 致谢 感谢天津市津能电池科技有限公司提供的试验和 测试平台,感谢于冬安高工、邱美艳工程师对本试验 的支持和帮助,感谢张宁博士和敖建平教授对本论文 提出的建议和修改。 参考文献 (References) [1] K. Yamamoto, A. Nakajima, M. Yoshimi, et al. A high effi- ciency thin film silicon solar cell and module. Solar Energy, 2004, 77(6): 939-949. [2] 薛俊明, 麦耀华, 赵颖等. 薄膜非晶硅/微晶硅叠层太阳电池 的研究[J]. 太阳能学报, 2005, 26(2): 166-169. [3] 国金证券. 薄膜电池行业研究报告[EB/OL]. http://wenku.baidu.com/view/94657a8884868762caaed518.html, 2010-08-25. [4] 马林, 何桢. 六西格玛管理[M].北京: 中国人民大学出版社, 2007: 296-400. [5] U. Manna, J. Yoo, S. K. Dhungel, et al. The Effect of the Thick- ness of a ZnO: Al Back Reflector on the Performance of p-i-n Thin-Film Solar Cells. Journal of the Korean Physical Society, 2005, 46(6): 1378-1382. [6] 付恩刚, 方玲, 庄大明等. 绒面ZnO: AI(ZAO)透明导电薄膜 的制备[J]. 太阳能学报, 2003, 24(5): 672-676. Copyright © 2011 Hanspub APP |