Material Sciences

Vol.07 No.06(2017), Article ID:21985,8

pages

10.12677/MS.2017.76076

Studying on Bearing Pressure of Flexible Rubber Front Cover of a Certain Type of Launch Canister

Yanzhou Yang1, Jiawen Wang2, Du Qian1, Yanyan Liu1, Hongyan Shi1

1Shanghai Electro-Mechanical Engineering Institute, Shanghai

2Shanghai Satellite Engineering Institute, Shanghai

Received: Aug. 6th, 2017; accepted: Sep. 1st, 2017; published: Sep. 11th, 2017

ABSTRACT

Front cover of a certain type of launch canister is a rubber cover, composed of rubber matrix and aramid braided rope. In condition of certain positive and negative pressure deformation, it leads to large leakage, seriously affecting the air tightness requirement of the launch canister. Therefore, this paper studies the bearing capacity of the rubber front cover, and puts forward several schemes. At the same time, the feasibility of various schemes is analyzed by means of finite element simulation and test method, leading to the optimum scheme which technical performance is evaluated by the ground test methods, to ensure that the deformation of the flexible rubber front cover is less than 16 mm and no leakage is achieved.

Keywords:Launch Canister, Rubber Front Cover, Bearing Capacity

某型发射箱橡胶前盖承压性能研究

杨艳洲1,王佳雯2,钱都1,刘嫣妍1,施鸿雁1

1上海机电工程研究所,上海

2上海卫星工程研究所,上海

收稿日期:2017年8月6日;录用日期:2017年9月1日;发布日期:2017年9月11日

摘 要

某型发射箱前盖是采用橡胶基体和芳纶绳编织网组合设计而成的橡胶盖,其承受一定的正反向压力时变形大导致漏气,严重影响发射箱的气密性要求。因此,本文对橡胶前盖的承压性能进行研究,提出几种方案,采用正反向承压有限元仿真及试验手段分析,提出最优方案并利用地面试验方法对优化方案的技术性能进行评定,确保达到橡胶前盖承压变形小于16 mm且不漏气的目的。

关键词 :发射箱,橡胶前盖,承压性能

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

某型导弹的发射工况为热发射形式,导弹发射时发动机点火会在发射箱内形成巨大的燃气流场压力;而前盖位于发射箱前端,具有密封、导弹发射时形成发射通道等功能。传统发射箱前盖为易碎盖 [1] [2] ,导弹发射过程中形成碎片,对邻箱导弹和舰面设备构成威胁 [3] 。为了避免脱落碎片对邻箱导弹连发、舰面设备构成安全隐患,确定采用“易裂不脱落前盖”。根据国外类似发射箱采用的不脱落前盖技术(见图1),分析其前盖应由韧性橡胶材料制成,借鉴该类盖体的材料特点,提出了橡胶前盖(以下简称橡胶盖)设计。

橡胶盖的基本要求为承受一定的正反向压力时变形小且不漏气,需保证发射箱的气密性要求同时又便于导弹发射通道的顺畅性,由于橡胶盖中的橡胶是蠕变及变形量很大的一种材料,芳纶绳具有一定的弹性及容易松弛 [4] [5] ,国外的橡胶不脱落前盖承受一定指标压力时,变形量大于我们的承受值,因此橡胶盖的承压性能设计是一大难点,也是某型热发射形式的导弹武器系统的技术关键点。具体难点在于:橡胶盖体要可靠密封并能承受邻箱导弹发射的燃气流冲击压力 [6] 不破坏,即承压性能优良,能确保发射

Figure 1. “Standard” missile and “Harpoon” missile

图1. “标准”导弹和“鱼叉”导弹

箱气密性能良好且箱内导弹安全。为此,开展某型发射箱橡胶盖的承压性能研究很有必要。

本文设计橡胶盖采用丁基橡胶为主体材料,但单一的丁基橡胶变形太大,无法满足承压要求,故本文对某型发射箱橡胶盖的设计方案设想主要是采用丁基橡胶和芳纶绳混合编制设计,既保证有弹性和变形量又不会变形太大而破坏盖体。

2. 橡胶盖承压方案设计

2.1. 主要技术性能要求

橡胶盖主体由橡胶基体和芳纶绳编织网组合设计而成。橡胶盖主要技术性能要求为盖体能承受一定量的正反向压力时变形小于16 mm且保证不漏气,不影响发射箱的气密性。

2.2. 对比方案设计

目前,国内对橡胶盖的研究尚处在初级设想阶段,一些设计方案和关键技术也正待研究和解决。橡胶盖的关键点在于如何控制橡胶的最大变形,由于橡胶材料在外部压力下变形大,影响其最大变形的参数有纤维预紧力、橡胶硬度、防脱落结构刚度。

为此,我们针对3个参数(纤维预紧力、橡胶硬度、防脱落结构刚度)对橡胶盖最大变形的影响趋势和程度进行论证,找出其中的主要影响因素,便于对影响程度大的参数进行设计,影响程度小的参数将不作为主要因素考虑,这样更有针对性地进行对比方案设计及方案优化,并方便地面试验对优化方案的技术性能进行评定,减少试验次数。

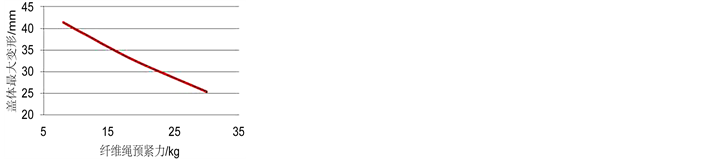

按照这种思路,我们首先对橡胶盖进行有限元仿真建模,3个参数变量对橡胶盖最大变形的影响程度一一进行分析,得到影响程度曲线,确定主要参数。通过有限元仿真,已找出各参数变量对结果的影响程度,如图2所示,得出纤维绳预紧力为影响盖体最大变形的主要因素。

根据以上结论,橡胶盖主要考虑纤维预紧力这一因素,大大减少了不必要的影响因素反复论证的次数,提升了试验效率。由于芳纶绳的粗细与纤维预紧力的大小有关,因此,我们针对纤维芳纶绳的直径和预紧力不同作为盖体变形及强度的设计依据。

基于柔性盖的主体方案,根据芳纶绳直径和预紧力的不同,形成4种对比方案如下:方案一:芳纶绳Φ1.2 mm + 预紧力50磅;方案二:芳纶绳Φ1.2 mm + 预紧力60磅;方案三:芳纶绳Φ1.5 mm + 预紧力60磅;方案四:芳纶绳Φ1.5 mm + 预紧力80磅。

3. 方案的可行性分析

对以上方案采用正反向承压有限元仿真手段分析验证各种方案对盖体变形量的影响,并用一些试验方法进行方案优化,提出最优方案。

Figure 2. The influence of 3 parameters on the maximum deformation of the cap body

图2. 3个参数对盖体最大变形的影响

3.1. 正反向承压有限元仿真

用有限元仿真分析方法对橡胶盖四种编织方案正反向承压能力进行可行性分析,进一步指导方案优化趋势及选定方向。

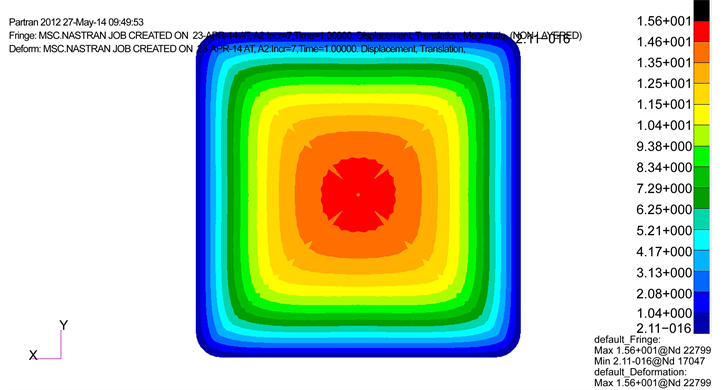

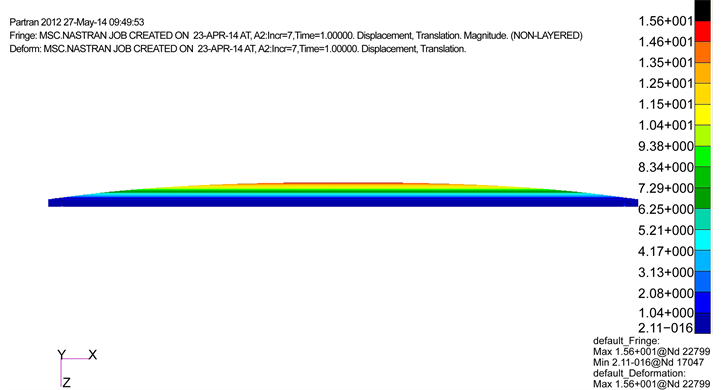

对柔性盖体进行有限元建模,纤维增强层的等效弹性模量E = 6 GPa (可通过0和90度方向各铺设2层碳纤维单向板获得,总厚h = 1 mm),预张紧结构材料为芳纶绳,直径d = 1.2 mm,预紧力F = 60 lb,盖体正反向最大变形分别为Dmax1 = 15.6 mm (0.04 MPa),Dmax2 = 19.3 mm (0.055 MPa),如下图3、图4所示。其余方案依此方法仿真,得到结果见表1。

Figure 3. Simulation results of positive pressure 0.04 MPa (positive and lateral view)

图3. 正向承压0.04 MPa时仿真结果(正、侧视图)

Figure 4. Simulation results of reverse pressure 0.055 MPa (positive and lateral view)

图4. 反向承压0.055 MPa时仿真结果(正、侧视图)

Table 1. Calculation results of deformation and strength of rubber front cover

表1. 橡胶盖变形及强度计算结果

从以上仿真结果可见:

1) 从“方案一”和“方案二”对比(或“方案三”和“方案四”对比)可见:在线径不变时,增大预紧力,芳纶绳合应力增大,最大变形减小;

2) 从“方案二”和“方案三”对比可见:在预紧力不变时,增大线径,大大降低了芳纶绳合应力,最大变形减小;

3) 从“方案一”和“方案四”对比可见:当所有芳纶线加粗(1.5 mm)加紧(80 lb)时,显著减小了最大变形。

4) 虽然仿真分析结果可看出随着芳纶绳直径和预紧力的增大,相应的变形量显著减小,但单一的增大芳纶绳直径和预紧力的增大并不能满足盖体正反承压变形小的要求;

5) 针对盖体的正、反向承压变形量过大的问题,增大编织绳直径和编织预紧力对减小盖体变形量不明显,同时预紧力增大可能会造成编织绳被拉断,所以需要改变盖体芳纶编织绳的编织方法和编织形状。

因此,我们需要对编织方法和编织形状进行重新评估,探索一种改变盖体芳纶编织绳的编织方法和编织形状的思路。

3.2. 方案优化

为优化芳纶绳的编织形式,用不同预紧力的编织方案进行编织骨架性能测试即正向承压静力试验,以及采用仿真优化手段使仿真结果更逼近试验数值。

3.2.1. 编织骨架性能测试

编织骨架性能测试共验证了4种方案,具体试验情况见表2。

由骨架试验情况可知:

1) 方案1的承压变形量偏大,方案2的芳纶绳出现拉断,由此可知,方案1与2不可行,必须选择混合编织形式;

Table 2. Skeleton test

表2. 骨架试验情况

2) 方案3采用了Φ1.2 mm和Φ1.5 mm的芳纶绳混合编织形式,使其在0.04 MPa以下不受损;结果表明混合编织形式的芳纶绳加压至0.04 MPa,承压变形量变化不明显,说明芳纶绳预紧力不足;

3) 方案4与方案3编织形式相同,但Φ1.2 mm和Φ1.5 mm的芳纶绳预紧力比方案3设定值大,即均设定至极限值(60 lb和80 lb),结果表明方案4的承压变形量比方案3减小了接近12 mm。

3.2.2. 仿真优化

针对骨架性能试验的结果以及仿真与试验数值的差异性,通过查阅芳纶绳的相关资料及调研,我们通过修改模型中的芳纶绳弹性模量(500 MPa),计算结果如表3。

通过仿真计算结果表明,线径为Φ1.5 mm (80 lb)和Φ1.2 mm (60 lb)混合编织时,正向承压0.02 MPa时,计算最大变形为15.6 mm,与方案4中正向承压0.02 MPa最大变形量15.9 mm很接近,试验结果与仿真计算结果吻合。同时,用有限元仿真计算Φ1.5 mm (80 lb)和Φ1.2 mm (60 lb)混合编织方案的前盖仿真分析变形计算结果见表4。

经过以上分析可知,上述方案(即3.2.1中表2中的方案4)采用混合编织形式的正反向承压变形量与仿真计算结果相比更加接近,更加合理可行。

3.3. 最优方案

通过对比方案设计,以及运用正反向承压有限元仿真和编织骨架性能测试等方法进行方案可行性分析可知,芳纶绳采用混合编织形式,即芳纶绳直径为Φ1.5 mm、预紧力为80 lb和芳纶绳直径为Φ1.2 mm、预紧力为60 lb混合编织时,最有利于橡胶盖正反向承压变形小且不漏气,可进一步通过地面试验来进行验证。

4. 地面试验验证

柔性盖芳纶绳的编织方案为:中心部位采用Φ1.5 mm芳纶绳,单根纤维预张紧力为80 lb;其他绳采用Φ1.2 mm芳纶绳,加载拉力为60 lb;成正交方向编织,地面试验见图5,正反向承压结果见表5。由地面试验可知,采用芳纶绳混合编织的橡胶盖正反向承压变形小于16 mm且不漏气。

5. 结论

芳纶绳的直径和预紧力是影响橡胶盖正反向承压及变形的重要因素,采用有限元仿真及试验手段分

Table 3. Simulation results

表3. 仿真计算结果

Table 4. Simulation results of deformation analysis of rubber front cover

表4. 橡胶盖仿真分析变形计算结果

Figure 5. Ground test map

图5. 地面试验图

Table 5. Positive bearing test results of rubber front cover

表5. 橡胶盖正向承压试验结果

析了几种芳纶绳编织方案的优劣,最终得出芳纶绳的不同线径和不同预紧力的混合编织形式能够满足柔性橡胶前盖的承压性能要求,即正反向承压变形小于16 mm且不漏气。

文章引用

杨艳洲,王佳雯,钱 都,刘嫣妍,施鸿雁. 某型发射箱橡胶前盖承压性能研究

Studying on Bearing Pressureof Flexible Rubber Front Cover of a Certain Type of Launch Canister[J]. 材料科学, 2017, 07(06): 576-583. http://dx.doi.org/10.12677/MS.2017.76076

参考文献 (References)

- 1. 苗佩云, 袁曾凤. 同心发射筒燃气开盖技术[J]. 北京理工大学学报, 2004(4): 283-284.

- 2. 党海燕, 贺卫东. 激波开盖中后盖开盖压力对前盖压力的影响研究[J]. 战术导弹技术, 2012(1): 54-57.

- 3. 刘小平. 舰载导弹垂直发射技术[J]. 现代舰船, 2005(6): 36-39.

- 4. 邓宗才. 芳纶纤维布应力松弛试验研究[J]. 建筑结构, 2008(6): 14-16.

- 5. 张建伟, 张瑞云. 芳纶纤维布松弛性能试验[J]. 建筑科学与工程学报, 2010(1): 11-16.

- 6. 刘少伟, 关娇. 燃气射流对多联装导弹发射箱前盖影响[J]. 空军工程大学学报, 2013, 14(2): 32-36.