Hans Journal of Civil Engineering

Vol.04 No.02(2015), Article ID:15025,7

pages

10.12677/HJCE.2015.42012

Modelling of pH Value for Electrochemical Realkalisation to Repair of Fired-Damaged Reinforced Concrete

Chih-Ming Lin

Department of Architecture, National Taitung Junior College, Taitung City

Email: lin56@ntc.edu.tw

Received: Mar. 12th, 2015; accepted: Mar. 25th, 2015; published: Mar. 31st, 2015

Copyright © 2015 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

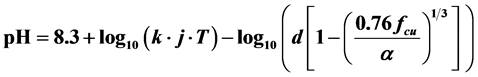

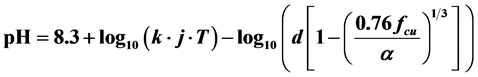

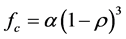

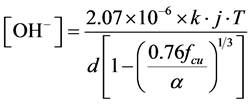

The passive film in internal reinforcement corrosion was destroyed by the fire-damaged of reinforced concrete. However, the destruction of the passive film is caused by the disappearance of the alkaline environment around reinforced corrosion. This study was to establish the modeling pH value for electrochemical realkalisation to repair of fired-damaged reinforced concrete. The pH value of fire-damaged reinforced concrete is determined by the equation  , in which

, in which  is the circuit current density (A/ m2),

is the circuit current density (A/ m2),  is power-on time (s),

is power-on time (s),  is neutral depth (mm),

is neutral depth (mm),  is actual strength of concrete after fire-damaged (MPa),

is actual strength of concrete after fire-damaged (MPa),  is the parameter of porosity. The parameter of

is the parameter of porosity. The parameter of  of porosity for the ordinary strength fire-damaged is 6.3 × 10−4, while the high-intensity fire-damaged is 2.5 × 10−5. This equation can be used to estimate the pH value for fire-damaged reinforced concrete to repair by electrochemical realkalisation.

of porosity for the ordinary strength fire-damaged is 6.3 × 10−4, while the high-intensity fire-damaged is 2.5 × 10−5. This equation can be used to estimate the pH value for fire-damaged reinforced concrete to repair by electrochemical realkalisation.

Keywords:Electrochemical Realkalisation, Fire-Damaged Reinforced Concrete, pH Value, Modelling

建立再碱化技术修复火害后钢筋混凝土之pH值控制模式

林志明

国立台东专科学校建筑科,台东市

Email: lin56@ntc.edu.tw

收稿日期:2015年3月12日;录用日期:2015年3月25日;发布日期:2015年3月31日

摘 要

由火害后钢筋混凝土内部钢筋腐蚀主要是因为钝化膜被破坏,而钝化膜破坏的主要原因是钢筋周围的碱性环境的消失。因此利用再碱化技术控制火害后钢筋混凝土周围的OH−的浓度。本研究主要建立以再碱化后钢筋周围溶液的pH值为目标的控制模型。根据试验建立了以控制混凝土保护层内的pH值为目标的再碱化控制模型为 ,

, 为电路流密度(A/m2),

为电路流密度(A/m2), 为通电时间(s),

为通电时间(s), 为中性化深度(mm),

为中性化深度(mm), 为火灾后混凝土实际强度(MPa),

为火灾后混凝土实际强度(MPa), 为孔隙率的参数。本研究估计火害普通强度的混凝土孔隙率参数

为孔隙率的参数。本研究估计火害普通强度的混凝土孔隙率参数 值为6.3 × 10−4,而火害高强度的

值为6.3 × 10−4,而火害高强度的 值2.5 × 10−5,该模式可应用于以再碱化技术修复火害后钢筋混凝土的pH的估计。

值2.5 × 10−5,该模式可应用于以再碱化技术修复火害后钢筋混凝土的pH的估计。

关键词 :再碱化技术,火害后钢筋混凝土,pH值,模式

1. 引言

混凝土为一种多孔隙性材料,混凝土的渗透性与混凝土内部孔隙大小、数量、与孔隙间连通状况有关,因此混凝土的渗透性与耐久性有密切的关系[1] 。若混凝土渗透性高,则氯离子容易侵入混凝土结构物中,与混凝土中的钢筋作用,而造成钢筋产生膨胀性的破坏,进而增加裂缝的产生,甚至是保护层的剥落 [2] 。混凝土暴露于高温下会改变孔隙结构,一般被称为“微结构粗化效果 [3] 。这些经暴露于高温曝露后混凝土孔隙的量和体积的变化会导致增加混凝土的渗透性,和与渗透性相关耐久性的损伤[4] [5] 。由于从空气中CO2和Ca(OH)2之间的化学反应,降低混凝土钢筋的碱度,导致钢筋混凝土在高温下由于逐渐的碳化,减少了钢筋混凝土耐久性,因此当混凝土碱度变低,发生混凝土中钢筋的腐蚀及保护层的劣化 [6] 。火害对钢筋混凝土的损伤表现在两个方面,其一是当混凝土中性化深度超过钢筋保护层厚度时,钢筋失去碱性环境的保护致使钢筋的锈蚀速度加快,其二表现混凝土结构更变得疏松、开裂、剥裂、混凝土结构整体强度的降低。因此对于火害损伤钢筋混凝土的修复分为两个步骤,首先是钢筋周围混凝土的碱性环境的恢复,其次是混凝土强度的提高。

电化学处理用于恢复混凝土内钢筋周围碱性即称为电化学再碱化 [7] ,主要是在置于混凝土构件表面上的外部电极和钢筋之间通一直流电,钢筋作为阴极,外部电极作为阳极,和其间的碱性电解质共同构成回路,对钢筋进行阴极极化,在整个系统中进行电化学反应[8] [9] 。再碱化恢复钢筋周围的混凝土的碱性产生OH−,首先是发生钢筋表面的氧的还原作用[10] ,另外主要是电解水重新分布在钢筋的周围可从根本上制止由于钢筋周围碱性环境消失而引起的钢筋腐蚀[11] 。其原理如下:

1) 电解

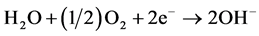

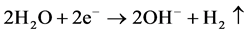

在钢筋(阴极)上的电极反应:

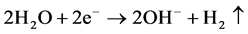

当钢筋周围的水含氧时

当钢筋周围水中的氧耗尽时(即一般通电7 h后)。

这两个阴极反应都会使钢筋附近混凝土孔隙液的pH值增高。

由钢筋混凝土内部钢筋腐蚀的原因知道,钢筋腐蚀主要是因为钝化膜被破坏,而钝化膜破坏的主要原因是钢筋周围的碱性环境的消失 [6] 。因此,电化学再碱化成功与否主要取决于再碱化后钢筋周围的OH−的浓度,即钢筋周围的pH值。本研究主要建立以控制再碱化后钢筋周围溶液的pH值为目标的模型。

2. 研究方法

在再碱化处理不同的阶段,主要由混凝土孔隙率、中性化深度、水泥及集料种类、外加电压大小等因素来决定钢筋周围的OH−浓度增高,钢筋钝化膜的重新形式。根据电化学再碱化的原理知道,再碱化成功与否取决于在碱化过程中产生的OH−离子的数目多少,而OH−离子的产生来自于水的电解,通电时间和外加电流密度决定了再碱化过程中通电解质的电子数目,从而也就决定了产生的OH−的数目,因此通电时间长短和外加电流密度大小对于再碱化技术来就显得十分重要。混凝土再碱化的控制主要控制外加的电流密度和通电时间,依据试验条件和现象提出以下假设和推断后进行:

1) 碱化过程中电流在与电解质接触的混凝土表面上均匀分布;

2) 钢筋混凝土构筑物火灾前的碳化和火灾造成的碳化相比可以忽略;

3) 电解液中仅考虑人为加入的电解质离子,忽略其他离子的导电性能;

4) 电解后停留在钢筋周围的OH−均匀分布在火灾后中性化的混凝土保护层内。

2.1. 一般钢筋混凝土再碱化技术OH−浓度控制模式

由电化学理论可知:

(1)

(1)

式(1)中, 为电流强度(A/m2);

为电流强度(A/m2); 为通电时间(s);

为通电时间(s); 为电量(库仑)

为电量(库仑)

(2)

(2)

式(2)中, 为电流密度(A/m2);

为电流密度(A/m2); 为与电解质接触的混凝土的表面积(m2);

为与电解质接触的混凝土的表面积(m2); 为电流强度。

为电流强度。

由式(2)带入式(1)

(3)

(3)

式(3)中 为电流密度(A/m2);

为电流密度(A/m2); 为与电解质接触的混凝土的表面积(m2);

为与电解质接触的混凝土的表面积(m2); 为通电时间(s);

为通电时间(s); 为电量(库仑)。

为电量(库仑)。

由钢筋(阴极)上的电极反应:

当钢筋周围的水含氧时

当钢筋周围水中的氧耗尽时(即一般通电7 h后)

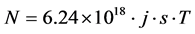

知:阴极钢筋每通过一个电子,就产生一个 ,而l库仑电量有6.24 × l018个电子,

,而l库仑电量有6.24 × l018个电子,

因此,在再碱化过程中通过电解质的总电子数目为

(4)

(4)

式(4)中 为电量;

为电量; 为总电子数目。

为总电子数目。

由式(3)带入式(4)

(5)

(5)

式(5)中 为电流密度(A/m2);

为电流密度(A/m2); 为与电解质接触的混凝土的表面积(m2);

为与电解质接触的混凝土的表面积(m2); 为通电时间(s)。

为通电时间(s)。

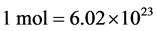

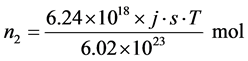

由于1摩尔物质 包含有6.02 × 1023个电子数,

包含有6.02 × 1023个电子数,

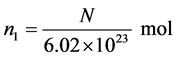

电解水所产生的OH−的总摩尔数为

(6)

(6)

式(6)中 为总电子数;

为总电子数; 为

为 总摩尔数。

总摩尔数。

因此,停留在钢筋周围的 的总摩尔数为

的总摩尔数为

(7)

(7)

式(5)带入式(7)中

(8)

(8)

式(8)中 为电流密度(A/m2);

为电流密度(A/m2); 为与电解质接触的混凝土的表面积(m2);

为与电解质接触的混凝土的表面积(m2); 为通电时间(s)。

为通电时间(s)。

2.2. 火害后钢筋混凝土再碱化技术 浓度控制模式

浓度控制模式

产生的 离子在电场的作用下,部分会向混凝土外迁移,在此规定离子在电场中迁移时所带走的电量占总电量的比例称为该离子的迁移数,根据研究,

离子在电场的作用下,部分会向混凝土外迁移,在此规定离子在电场中迁移时所带走的电量占总电量的比例称为该离子的迁移数,根据研究, 的迁移数约为0.8 [12] ,这意味着钢筋上生成的

的迁移数约为0.8 [12] ,这意味着钢筋上生成的 约有80%迁移离开钢筋,进入到电解质溶液中去了,只有20%的

约有80%迁移离开钢筋,进入到电解质溶液中去了,只有20%的 停留在钢筋周围来提高它的碱度,随着通电过程的继续,电解质中

停留在钢筋周围来提高它的碱度,随着通电过程的继续,电解质中 浓度的迁移数增加,停留在钢筋附近的

浓度的迁移数增加,停留在钢筋附近的 占生成量的比例下降,pH值升高速度减慢。但由于火灾后的再碱化过程一般都很短(7 d左右),因此可以认为

占生成量的比例下降,pH值升高速度减慢。但由于火灾后的再碱化过程一般都很短(7 d左右),因此可以认为 的迁移数即为0.8。

的迁移数即为0.8。

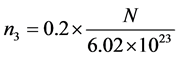

因此,停留在钢筋周围的 的总摩尔数为

的总摩尔数为

(9)

(9)

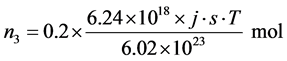

式(5)带入式(9)中

(10)

(10)

式(10)中 为电流密度(A/m2);

为电流密度(A/m2); 为与电解质接触的混凝土的表面积(m2);

为与电解质接触的混凝土的表面积(m2); 为通电时间(s);

为通电时间(s); 停留在火害后钢筋混凝土周围的

停留在火害后钢筋混凝土周围的 的总摩尔数。

的总摩尔数。

电解水产生的这些 平均分布在火灾时被中性化了的混凝土保护层中,因此,火害后中性化的混凝土保护层中单位体积内的

平均分布在火灾时被中性化了的混凝土保护层中,因此,火害后中性化的混凝土保护层中单位体积内的 总莫耳数为

总莫耳数为

(11)

(11)

式(11)中 为中性化深度(mm);

为中性化深度(mm); 为与电解质接触的混凝土的表面积(m2);

为与电解质接触的混凝土的表面积(m2); 停留在火害后中性化混凝土保护层中单位体积内的

停留在火害后中性化混凝土保护层中单位体积内的 的总摩尔数。

的总摩尔数。

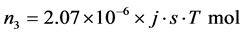

(12)

(12)

式(12)中 为中性化深度(mm);式(5)中

为中性化深度(mm);式(5)中 为电流密度(A/m2);

为电流密度(A/m2); 为通电时间(s);

为通电时间(s); 停留在火害后中性化混凝土保护层中单位体积内的

停留在火害后中性化混凝土保护层中单位体积内的 的总摩尔数。

的总摩尔数。

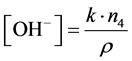

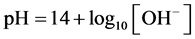

2.3. 火害后钢筋混凝土再碱化技术pH值控制模式

由于pH值取决于 的浓度,因此在

的浓度,因此在 总数的情况下,pH值则取决于钢筋保护层中溶液的量。混凝土中溶液的量(水)与孔隙率是密切相关的,因此pH值与孔隙率相关相当密切。

总数的情况下,pH值则取决于钢筋保护层中溶液的量。混凝土中溶液的量(水)与孔隙率是密切相关的,因此pH值与孔隙率相关相当密切。

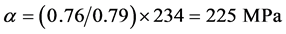

依据屈文俊 [13] 研究结果指出,所提出了混凝土中强度–孔隙率的关系式:

(13)

(13)

为材料的降伏强度(MPa);

为材料的降伏强度(MPa); 为孔隙率;

为孔隙率; 为钢筋混凝土降伏强度(MPa)。

为钢筋混凝土降伏强度(MPa)。

式(13)中, 为孔隙率等于零时材料的降伏强度,

为孔隙率等于零时材料的降伏强度,

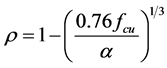

由于实际操作时,混凝土立方体抗压强度相对容易确定,利用上式,将孔隙率表示为火害后混凝土强度的函数:

(14)

(14)

为材料的降伏强度(MPa);

为材料的降伏强度(MPa); 为孔隙率;

为孔隙率; 为火害后钢筋混凝土强度(MPa)。

为火害后钢筋混凝土强度(MPa)。

由于钢筋混凝土的孔隙率越大,则其pH值越低,是与 浓度和溶液量成反比。因此,可以认为

浓度和溶液量成反比。因此,可以认为

(15)

(15)

为孔隙率的参数;

为孔隙率的参数; 停留在火害后中性化混凝土保护层中单位体积内的

停留在火害后中性化混凝土保护层中单位体积内的 的总摩尔数;

的总摩尔数; 为孔隙率。

为孔隙率。

将式(12)代入式(15)

(16)

(16)

为与孔隙率有关的参数;

为与孔隙率有关的参数; 为电流密度(A/m2);

为电流密度(A/m2); 为通电时间(s);

为通电时间(s); 为中性化深度(mm);

为中性化深度(mm); 为材料的降伏强度(MPa);

为材料的降伏强度(MPa); 为钢筋混凝土强度(MPa);

为钢筋混凝土强度(MPa);

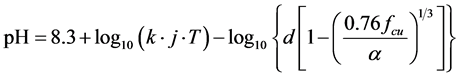

因此由式(16)火害后钢筋混凝土pH值控制模式为

(17)

(17)

由式(16)带入式(17)

(18)

(18)

模式的建立的简略流程表,如表1。

2.4. 钢筋混凝土pH 值控制模式的确认

从式(18)可以看出,如果确定了 值,则可以根据再碱化后要达到的要求来选择外加电流密度和通电时间。在本研究中以实验室根据GB50010-2000混凝土结构设计规范要求,制作C20及C50分别为普通强度试件及高强度试件两个强度等级的钢筋混凝土构件,两种钢筋混凝土于火害前的pH值分别为12.5及11.2。依模拟火灾现场按照ISO834的模拟火害钢筋混拟土后,进行再碱化技术的修复。本试验假设再碱化技术可恢复火害后的钢筋混凝土至火害前的碱性环境。电流密度

值,则可以根据再碱化后要达到的要求来选择外加电流密度和通电时间。在本研究中以实验室根据GB50010-2000混凝土结构设计规范要求,制作C20及C50分别为普通强度试件及高强度试件两个强度等级的钢筋混凝土构件,两种钢筋混凝土于火害前的pH值分别为12.5及11.2。依模拟火灾现场按照ISO834的模拟火害钢筋混拟土后,进行再碱化技术的修复。本试验假设再碱化技术可恢复火害后的钢筋混凝土至火害前的碱性环境。电流密度 为1.0 A/m2,

为1.0 A/m2, 通电时间为6.05 × l05秒,钢筋混凝土的降伏强度为225 MPa。由实验火害后普通强度钢筋混凝土强度

通电时间为6.05 × l05秒,钢筋混凝土的降伏强度为225 MPa。由实验火害后普通强度钢筋混凝土强度 为13.5 MPa,中性化深度为20.8 mm,推估普通强度钢筋混凝土的孔隙率参数的

为13.5 MPa,中性化深度为20.8 mm,推估普通强度钢筋混凝土的孔隙率参数的 值为6.3 × 10−4。火害后高强度钢筋混凝土强度

值为6.3 × 10−4。火害后高强度钢筋混凝土强度 为33.1 MPa,中性化深度为19.2 mm,推估高强度钢筋混拟土的

为33.1 MPa,中性化深度为19.2 mm,推估高强度钢筋混拟土的 值为2.5 × l0−5。由上述试验所得

值为2.5 × l0−5。由上述试验所得 值可分别作为火害普通强度和高强钢筋混凝土孔隙率的建议参数值。

值可分别作为火害普通强度和高强钢筋混凝土孔隙率的建议参数值。

Table 1. Flow chart to illustrate the pH value model of fire-damaged reinforced concrete to repair by electrochemical realkalization

表1. 火害后钢筋混凝土再碱化技术pH值控制模式建立的流程表

3. 利用pH值控制模式的应用

根据上述电化学再碱化的试验研究结果,应用于本研究模拟实际火害后钢筋混凝土利用再碱化法修复钢筋混凝土碱性环境的操作步骤,以呈现再碱化技术pH值控制模式的实用性。

3.1. 损伤深度检测

火灾后采用中性化–电化学法检测钢筋混凝土的损伤深度,进而判断火灾是否对钢筋造成了损伤,如果检测发现中性化深度超过了混凝土保护层厚度,火灾已经对钢筋造成了损伤,则选择用电化学再碱化法修复损伤钢筋混凝土结构。本试验由实验火害后普通强度及高强度的钢筋混凝土中性化深度分别为20.8 mm及19.2 mm,一般钢筋混凝土于中性化深度约为20 mm即显示对钢筋造成了损伤 [14] ,因此后续可选择再碱化法修复损伤钢筋混凝土结构。

3.2. 实施电化学再碱化修复

根据损伤检测结果和混凝土内钢筋网的排布,把受损钢筋混凝土构件分为面积适中几个区,对整个构件的修复在每个区内分别进行,不适宜分区的需要阳极以一种分散的布局方式安装,平铺一层金属作为辅助阳极,常用的阳极为普通金属条或金属网。本实验所选用电解质的为Na2CO3,浓度为1 mol/L左右,以整流器将交流电经过变压、整流器的直流输出可在固定电流或固定电压制式下运行。在设备都选定之后,重要的就是确定修复电流和通电时间。

3.3. pH值控制模式的应用

根据前面建立的再碱化控制模型,

选择再碱化后的pH值以回复火害前混凝土的碱性环境的要求,结合混凝土的中性化深度和结构的实际强度,依据前面试验估计孔隙率的参数 值,如表2。本普通强度的钢筋混凝土电流密度为1.0 A/m2,通电时间需达约7天,藉由模式预测再碱化的pH值为12.5,实际以pH计测得再碱化火害后钢筋普通强度混凝土的pH值为12.0。高强度钢筋混凝土通以电流密度

值,如表2。本普通强度的钢筋混凝土电流密度为1.0 A/m2,通电时间需达约7天,藉由模式预测再碱化的pH值为12.5,实际以pH计测得再碱化火害后钢筋普通强度混凝土的pH值为12.0。高强度钢筋混凝土通以电流密度 为1.0 A/m2,通电时间需达约7天,藉由模式预测再碱化的pH值为11.2,经由pH计测得火害后高强度钢筋混凝土的pH值为11.2,如表3。由结果可发现本实验所应用的模拟火害后钢筋混凝土之pH值,利用模式所得预测值及实际值都相当接近。

为1.0 A/m2,通电时间需达约7天,藉由模式预测再碱化的pH值为11.2,经由pH计测得火害后高强度钢筋混凝土的pH值为11.2,如表3。由结果可发现本实验所应用的模拟火害后钢筋混凝土之pH值,利用模式所得预测值及实际值都相当接近。

4. 结论

当钢筋混凝土结构体遭受火灾损伤时,可利用再碱化技术修复因高温下由于逐渐的碳化,导致混凝

Table 2. Predictive k value of porosity was estimated by modelling of pH value in fire-damaged reinforced concrete to repair by electrochemical realkalisation

表2. 再碱化技术恢复火害后钢筋混凝土pH值控制模式估计孔隙率的参数k值

注:当电流密度 为1.0 A/m2,T通电时间为 6.05 × l05秒,钢筋混凝土的降伏强度为225 MPa。

为1.0 A/m2,T通电时间为 6.05 × l05秒,钢筋混凝土的降伏强度为225 MPa。

Table 3. Predicted pH value and actual pH value of fire-damaged reinforced concrete

表3. 火害后钢筋混凝土预测pH值及实际pH值

注:钢筋混凝土的降伏强度为225 MPa;电解质Na2CO3浓度为1 mol/L。

土碱度变低,发生混凝土中钢筋的腐蚀及保护层的劣化。火害对钢筋混凝土的损伤表现当混凝土中性化深度超过钢筋保护层厚度时,钢筋失去碱性环境的保护致使钢筋的锈蚀速度加快。因此对于火害损伤钢筋混凝土的修复是利用钢筋周围混凝土的碱性环境的恢复,利用本pH值控制模式的建立,可有助于再碱化技术应用于修复火害后的钢筋混凝土电化学表征值的预估。

文章引用

林志明, (2015) 建立再碱化技术修复火害后钢筋混凝土之pH值控制模式

Modelling of pH Value for Electrochemical Realkalisation to Repair of Fired-Damaged Reinforced Concrete. 土木工程,02,94-101. doi: 10.12677/HJCE.2015.42012

参考文献 (References)

- 1. Neithalath, N., Sumanasooriya, M.S. and Deo, O. (2010) Characterizing pore volume, sizes, and connectivity in pervious concretes for permeability prediction. Materials Characterization, 61, 802-813.

- 2. Samaha, H.R. and Hover, K.C. (1992) Influence of Microcracking on the Mass Transport Properties of Concrete. ACI Materials Journal, 89, 416-424.

- 3. Chan, Y.N., Peng, G.F., Anson, M. and Chan, Y.N. (1999) Residual strength and pore structure of high-strength concrete and normal strength concrete after exposure to high temperatures. Cement and Concrete Com-posites, 21, 23-27.

- 4. Chana, Y.N., Luob, X. and Sunb, W. (2000) Compressive strength and pore structure of high-performance concrete after exposure to high temperature up to 800 C. Cement and Concrete Research, 30, 247-251.

- 5. Lion, M., Skoczylas, F., Lafhaj, Z. and Sersar, M. (2005) Experimental study on a mortar. Temperature effects on porosity and permeability. Residual properties or direct measurements under temperature. Cement and Concrete Research, 35, 1937-1942.

- 6. Li, Q.T. and Li, Z.G. (2010) Repair of fire-damaged concrete improvement of carbonation resistance. Proceeding of the 2nd International Conference on Sust, 1557-1568.

- 7. Bertolini, L. (2008) Conservation of historical reinforced concrete structures damaged by carbonation induced corrosion by means of elec-trochemical realkalisation. Journal of Cultural Heritage, 4, 376-385.

- 8. Mietz, J. (1995) Electrochemical realkalisation for rehabilitation of reinforced concrete structure. Materials and Corrosion, 46, 527-533.

- 9. Sarria, C.C. and Alonso, C. (1999) Evolution of pore solution chemistry, electro-osmosis and rebar corrosion rate induced by realkalisation. Materials and Structures, 32, 427-436.

- 10. Yeih, W. and Chang, J.J. (2005) A study on the efficiency of elec-trochemical realkalisation of carbonated concrete. Construction and Building Materials, 19, 516-524.

- 11. Monteiro, L., Branco, F.A., de Brito, J., Neves, R. and Monteiro, L. (2012) Statistical analysis of the carbonation coefficient in open air concrete structures. Construction and Buildings Materials, 29, 263-269.

- 12. Polder, R.B. and Peelen, W.H.A. (2009) Concrete solution: In “numerical modeling of cathodic protection in concrete structures” Grantham. International Conference on Concrete Solutions, London, Taylor & Francis Group.

- 13. 屈文俊, 陳璐, 劉於飛 (2001) 碳化混凝土結構的再鹼化維修技術. 建築結構, 9, 58-60.

- 14. 柳俊哲 (2006) 混凝土碳化研究與進展(3)——腐蝕因子的遷移. 混凝土, 1, 51-54.