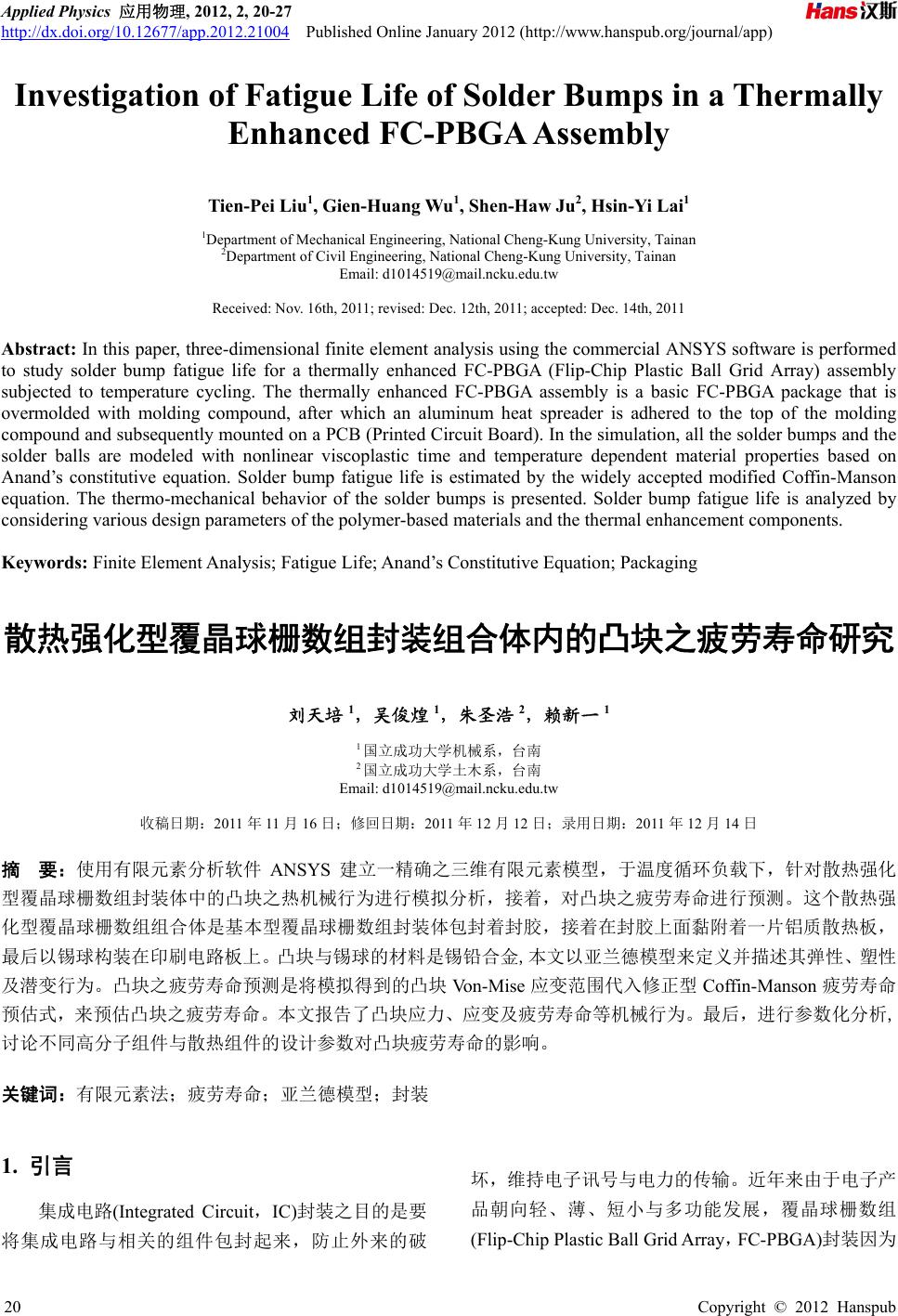

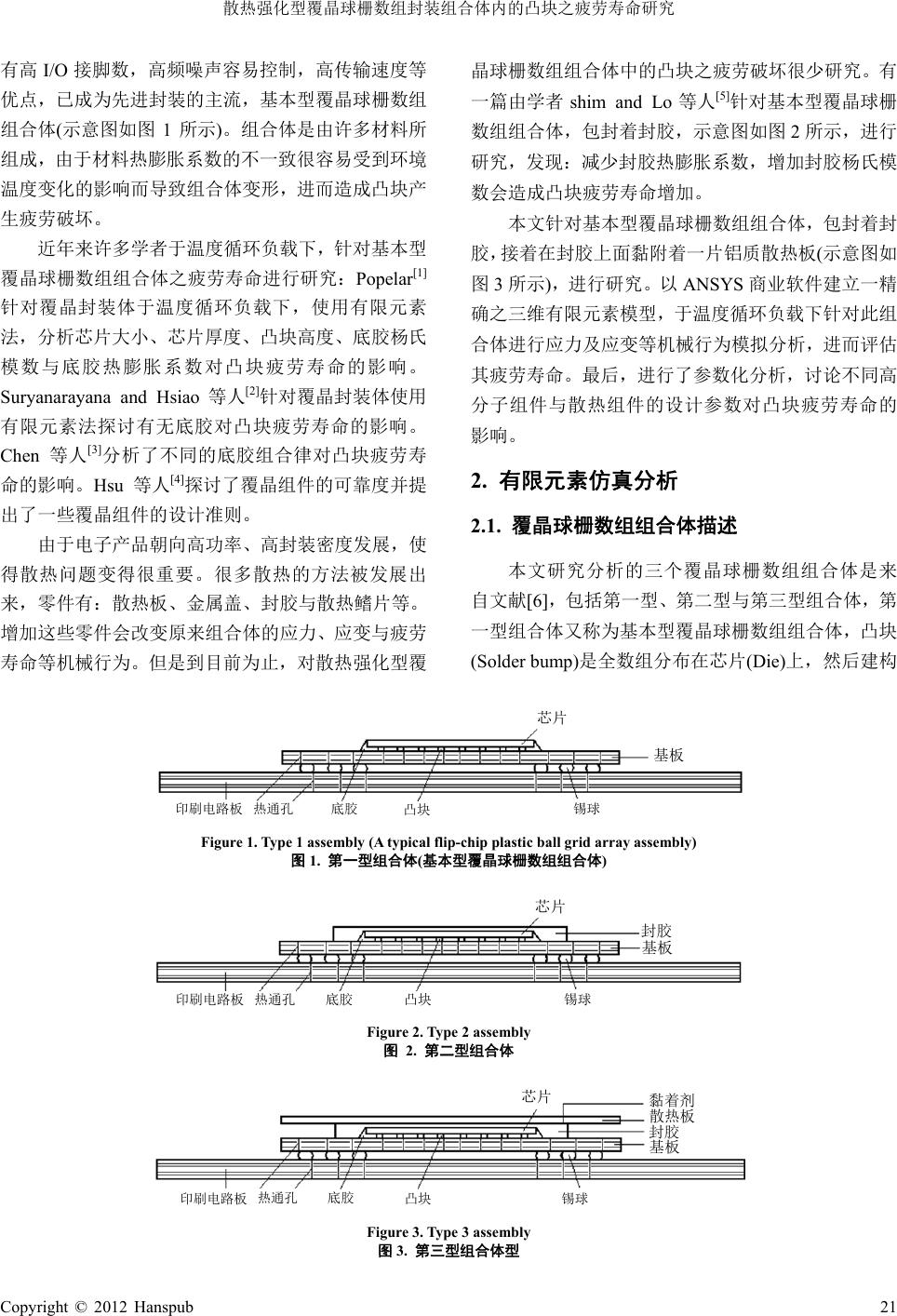

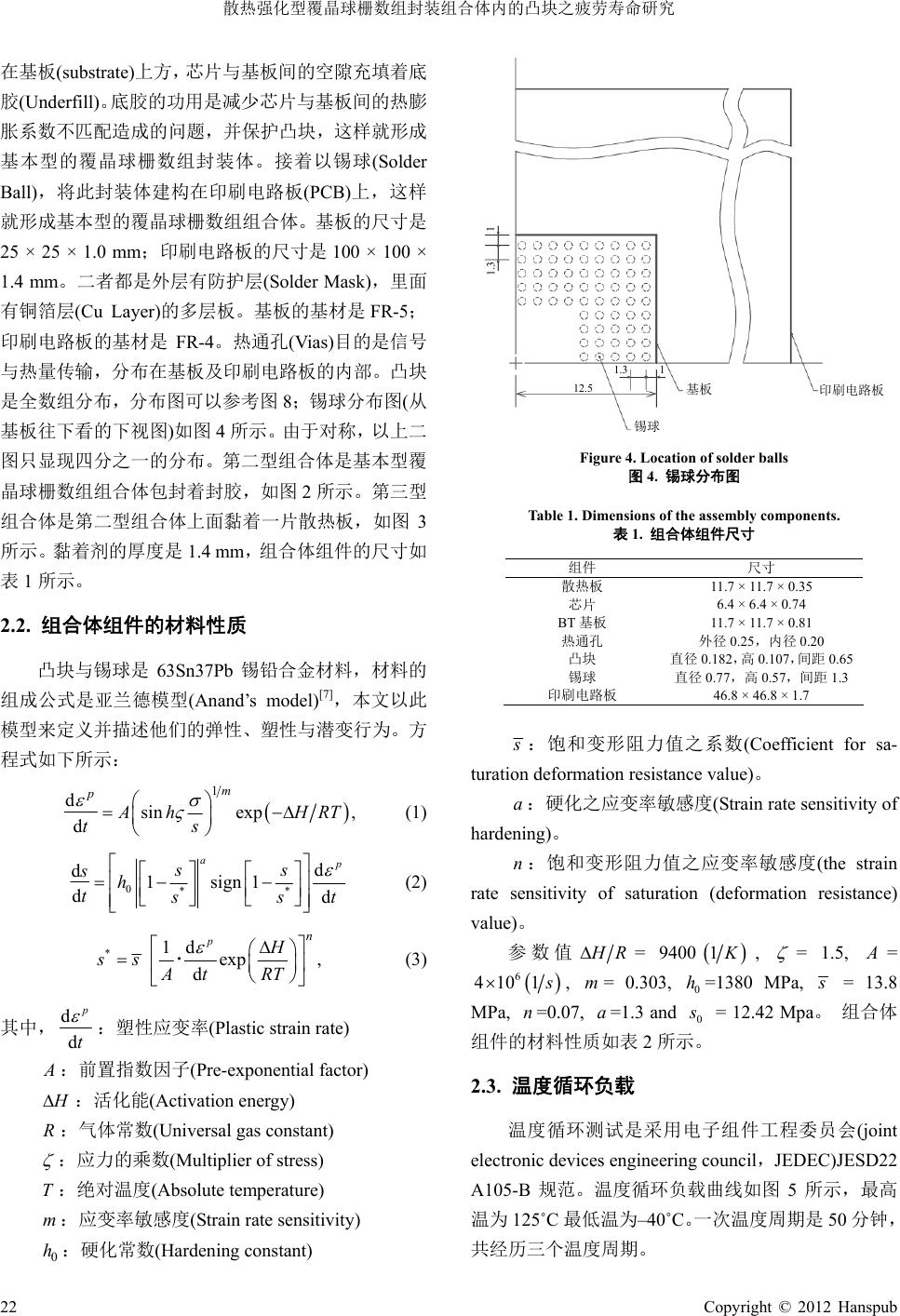

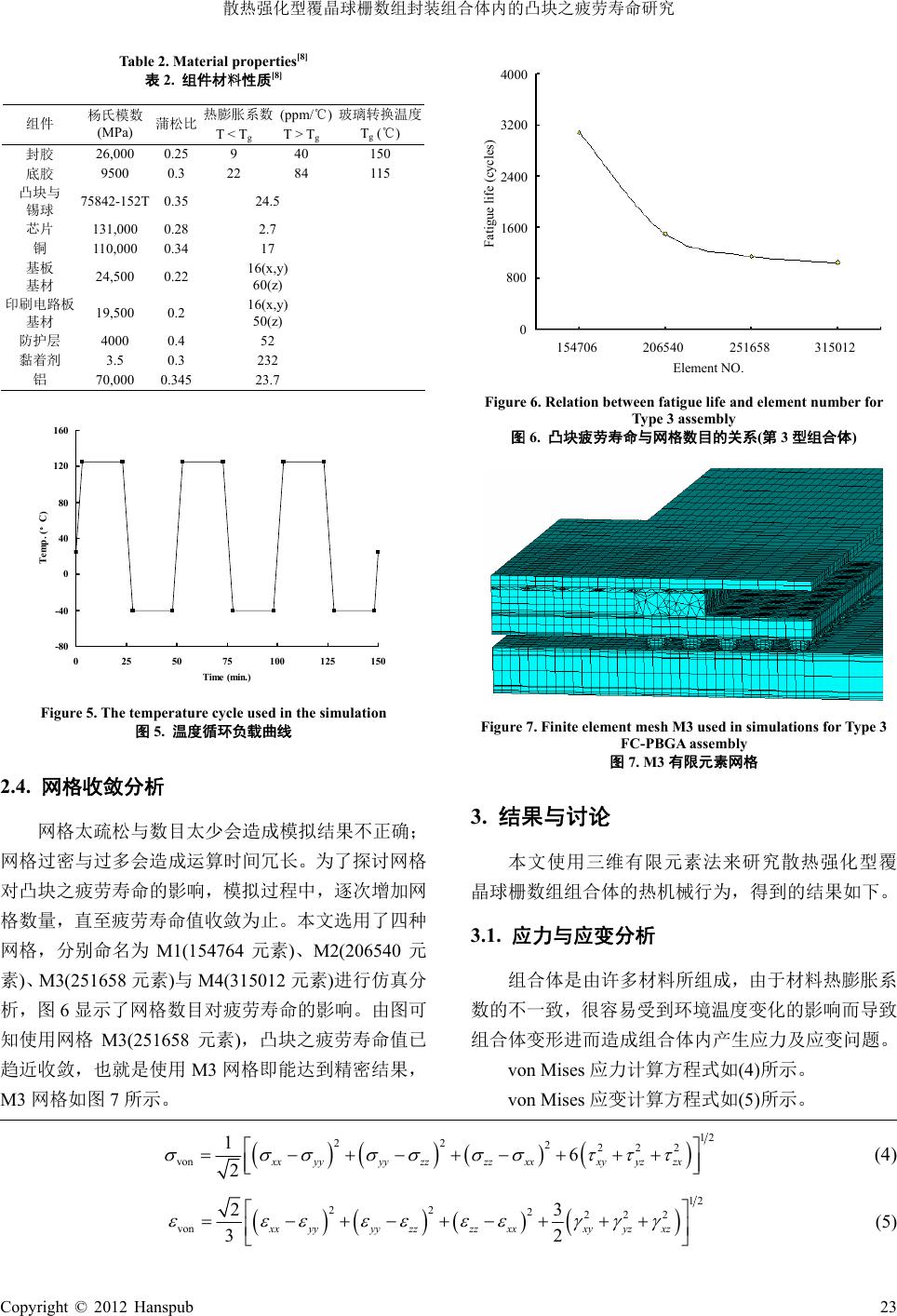

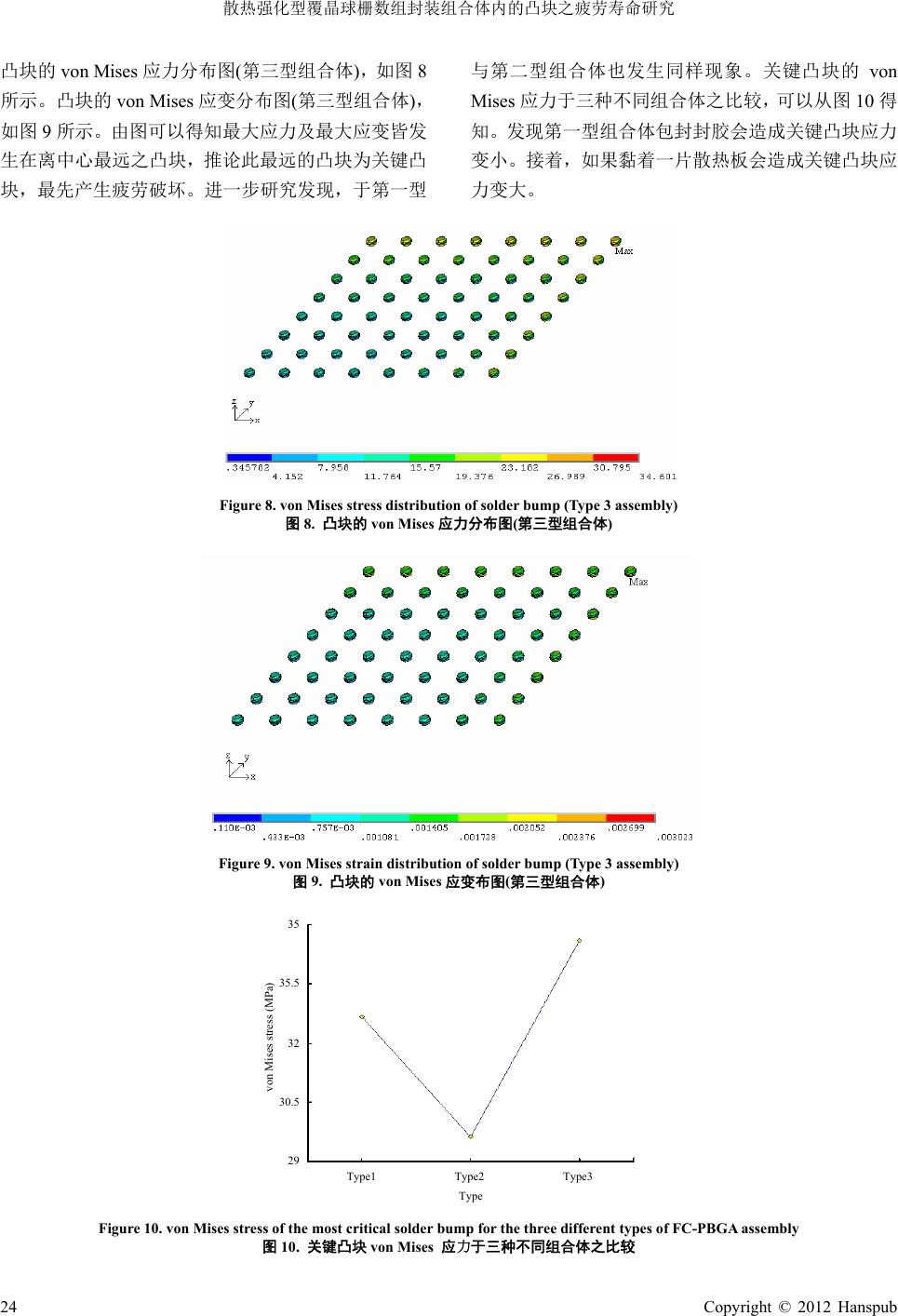

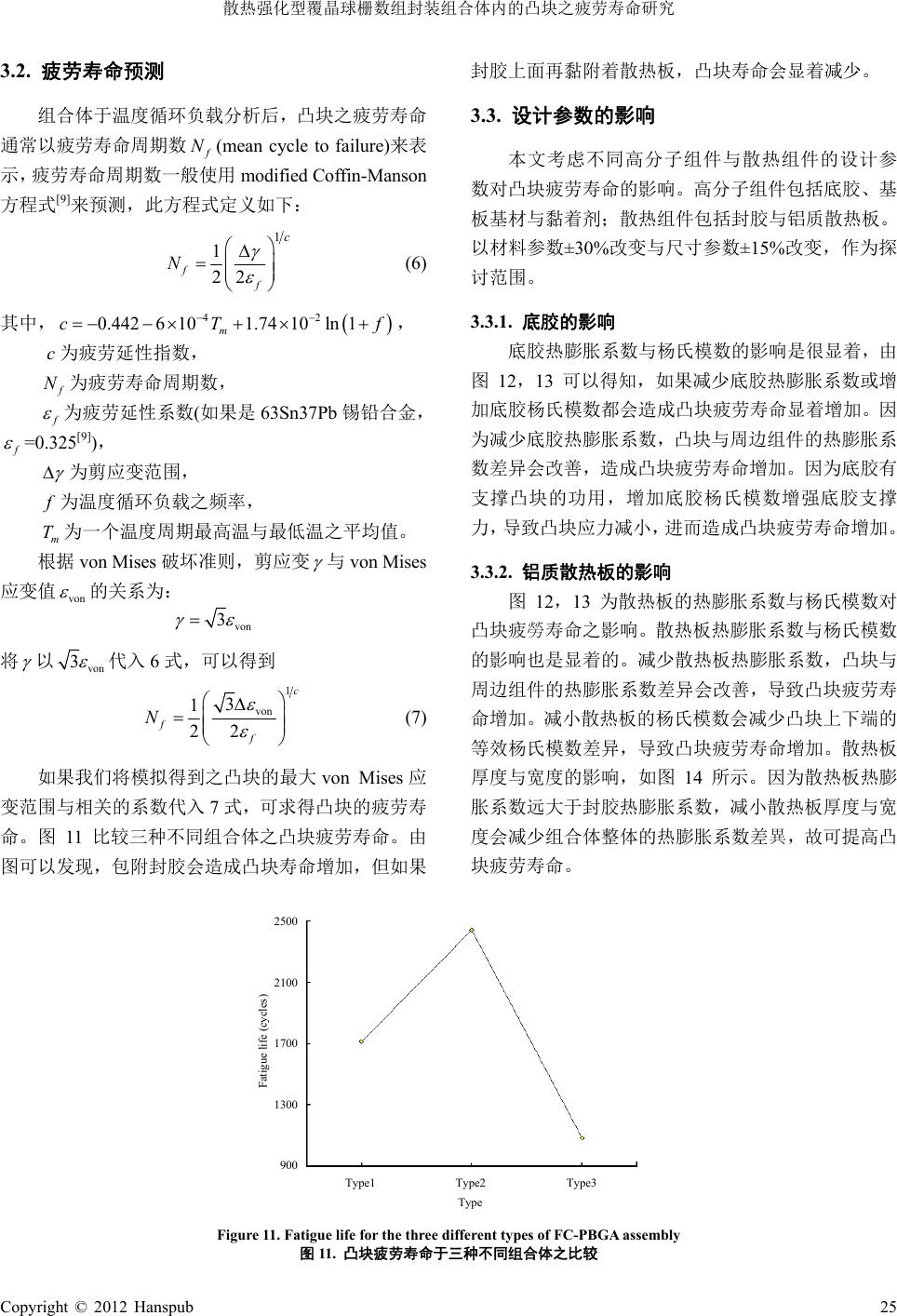

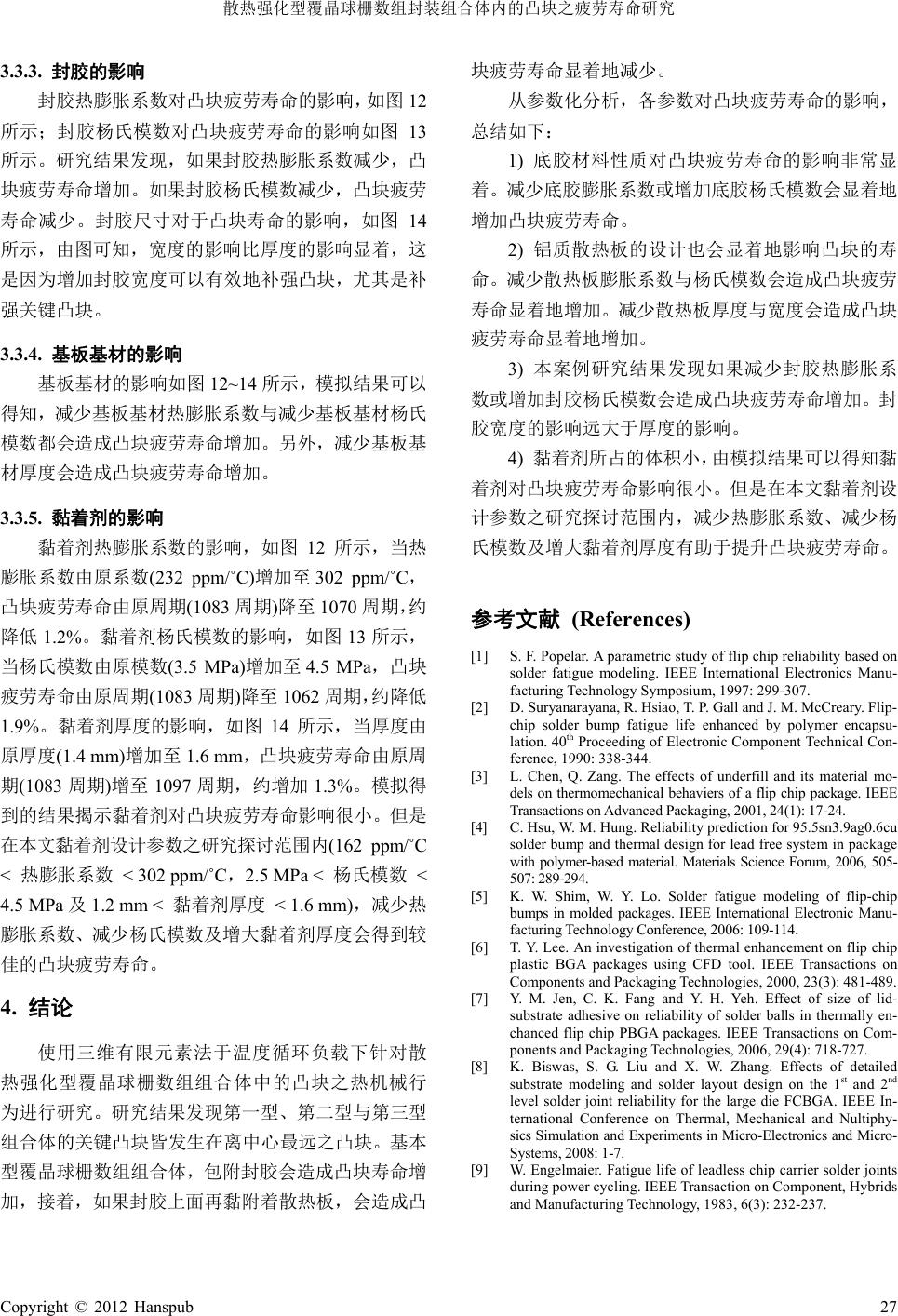

Applied Physics 应用物理, 2012, 2, 20-27 http://dx.doi.org/10.12677/app.2012.21004 Published Online January 2012 (http://www.hanspub.org/journal/app) Investigation of Fatigue Life of Solder Bumps in a Thermally Enhanced FC-PBGA Assembly Tien-Pei Liu1, Gien-Huang Wu1, Shen-Haw Ju2, Hsin-Yi Lai1 1Department of Mechanical Engineering, National Cheng-Kung University, Tainan 2Department of Civil Engineering, National Cheng-Kung University, Tainan Email: d1014519@mail.ncku.edu.tw Received: Nov. 16th, 2011; revised: Dec. 12th, 201 1; accept ed: Dec. 14th, 2011 Abstract: In this paper, three-dimensional finite element analysis using the commercial ANSYS software is performed to study solder bump fatigue life for a thermally enhanced FC-PBGA (Flip-Chip Plastic Ball Grid Array) assembly subjected to temperature cycling. The thermally enhanced FC-PBGA assembly is a basic FC-PBGA package that is overmolded with molding compound, after which an aluminum heat spreader is adhered to the top of the molding compound and subsequently mounted on a PCB (Printed Circuit Board). In the simulation, all the solder bumps and the solder balls are modeled with nonlinear viscoplastic time and temperature dependent material properties based on Anand’s constitutive equation. Solder bump fatigue life is estimated by the widely accepted modified Coffin-Manson equation. The thermo-mechanical behavior of the solder bumps is presented. Solder bump fatigue life is analyzed by considering various design parameters of the polymer-based materials and the thermal enhancement components. Keywords: Finite Element Analysis; Fatigue Life; Anand’s Constitutive Equation; Packaging 散热强化型覆晶球栅数组封装组合体内的凸块之疲劳寿命研究 刘天培 1,吴俊煌 1,朱圣浩 2,赖新一 1 1国立成功大学机械系,台南 2国立成功大学土木系,台南 Email: d1014519@mail.ncku.edu.tw 收稿日期:2011年11月16 日;修回日期:2011 年12 月12 日;录用日期:2011 年12 月14 日 摘 要:使用有限元素分析软件 ANSYS 建立一精确之三维有限元素模型,于温度循环负载下,针对散热强化 型覆晶球栅数组封装体中的凸块之热机械行为进行模拟分析,接着,对凸块之疲劳寿命进行预测。这个散热强 化型覆晶球栅数组组合体是基本型覆晶球栅数组封装体包封着封胶,接着在封胶上面黏附着一片铝质散热板, 最后以锡球构装在印刷电路板上。凸块与锡球的材料是锡铅合金,本文以亚兰德模型来定义并描述其弹性、塑性 及潜变行为。凸块之疲劳寿命预测是将模拟得到的凸块 Von-Mise 应变范围代入修正型 Coffin-Manson 疲劳寿命 预估式,来预估凸块之疲劳寿命。本文报告了凸块应力、应变及疲劳寿命等机械行为。最后,进行参数化分析, 讨论不同高分子组件与散热组件的设计参数对凸块疲劳寿命的影响。 关键词:有限元素法;疲劳寿命;亚兰德模型;封装 1. 引言 集成电路(Integrated Circuit,IC)封装之目的是要 集成电路与相关的组件包封起来,防止外来的破 将 坏,维持电子讯号与电力的传输。近年来由于电子产 品朝向轻、薄、短小与多功能发展,覆晶球栅数组 (Flip-Chip Plastic Ball Grid Array,FC-PBGA)封装因为 20 Copyright © 2012 Hanspub  散热强化型覆晶球栅数组封装组合体内的凸块之疲劳寿命研究 有高 I/O 接脚数,高频噪声容易控制,高传输速度等 优点,已成为先进封装的主流,基本型覆晶球栅数组 组合体(示意图如图 1所示)。组合体是由许多材料所 组成,由于材料热膨胀系数的不一致很容易受到环境 温度变化的影响而导致组合体变形,进而造成凸块产 生疲劳破坏。 近年来许多学者于温度循环负载下,针对基本型 覆晶球栅数组组合体之疲劳寿命进行研究:Popelar[1] 针对覆晶封装体于温度循环负载下,使用有限元素 法,分析芯片大小、芯片厚度、凸块高度、底胶杨氏 模数与底胶热膨胀系数对凸块疲劳寿命的影响。 Suryanarayana and Hsiao等人[2]针对覆晶封装体使用 有限元素法探讨有无底胶对凸块疲劳寿命的影响。 Chen 等人[3]分析了不同的底胶组合律对凸块疲劳寿 命的影响。Hsu 等人[4]探讨了覆晶组件的可靠度并提 出了一些覆晶组件的设计准则。 由于电子产品朝向高功率、高封装密度发展,使 得散热问题变得很重要。很多散热的方法被发展出 来,零件有:散热板、金属盖、封胶与散热鳍片等。 增加这些零件会改变原来组合体的应力、应变与疲劳 寿命等机械行为。但是到目前为止,对散热强化型覆 晶球栅数组组合体中的凸块之疲劳破坏很少研究。有 一篇由学者 shim and Lo等人[5]针对基本型覆晶球栅 数组组合体,包封着封胶,示意图如图 2所示,进行 研究,发现:减少封胶热膨胀系数,增加封胶杨氏模 数会造成凸块疲劳寿命增加。 本文针对基本型覆晶球栅数组组合体,包封着封 胶,接着在封胶上面黏附着一片铝质散热板(示意图如 图3所示),进行研究。以 ANSYS 商业软件建立一精 确之三维有限元素模型,于温度循环负载下针对此组 合体进行应力及应变等机械行为模拟分析,进而评估 其疲劳寿命。最后,进行了参数化分析,讨论不同高 分子组件与散热组件的设计参数对凸块疲劳寿命的 影响。 2. 有限元素仿真分析 2.1. 覆晶球栅数组组合体描述 本文研究分析的三个覆晶球栅数组组合体是来 自文献[6],包括第一型、第二型与第三型组合体,第 一型组合体又称为基本型覆晶球栅数组组合体,凸块 (Solder bump)是全数组分布在芯片(Die)上,然后建构 印刷电路板 热通孔 底胶凸块 芯片 基板 锡球 Figure 1. Type 1 assembly (A typical flip-chip plastic ball grid array assembly) 图1. 第一型组合体(基本型覆晶球栅数组组合体) 印刷电路板 热通孔 底胶凸块 芯片 基板 封胶 锡球 Figure 2. Type 2 assembly 图 2. 第二型组合体 印刷电路板热通孔 底胶凸块 芯片 基板 封胶 锡球 黏着剂 散热板 Figure 3. Type 3 assembly 图3. 第三型组合体型 Copyright © 2012 Hanspub 21  散热强化型覆晶球栅数组封装组合体内的凸块之疲劳寿命研究 在基板(substrate)上方,芯片与基板间的空隙充填着底 胶(Underfill)。底胶的功用是减少芯片与基板间的热膨 胀系数不匹配造成的问题,并保护凸块,这样就形成 基本型的覆晶球栅数组封装体。接着以锡球 (Solder Ball),将此封装体建构在印刷电路板(PCB)上,这样 就形成基本型的覆晶球栅数组组合体。基板的尺寸是 25 × 25 × 1.0 mm;印刷电路板的尺寸是 100 × 100 × 1.4 mm。二者都是外层有防护层(Solder Mask),里面 有铜箔层(Cu Layer)的多层板。基板的基材是 FR-5; 印刷电路板的基材是FR-4。热通孔(Vias)目的是信号 与热量传输,分布在基板及印刷电路板的内部。凸块 是全数组分布,分布图可以参考图 8;锡球分布图(从 基板往下看的下视图)如图4所示。由于对称,以上二 图只显现四分之一的分布。第二型组合体是基本型覆 晶球栅数组组合体包封着封胶,如图 2所示。第三型 组合体是第二型组合体上面黏着一片散热板,如图3 所示。黏着剂的厚度是 1.4 mm,组合体组件的尺寸如 表1所示。 2.2. 组合体组件的材料性质 凸块与锡球是 63Sn37Pb 锡铅合金材料,材料的 组成公式是亚兰德模型(Anand’s model)[7],本文以此 模型来定义并描述他们的弹性、塑性与潜变行为。方 程式如下所示: 1 dsin exp, d m p A hH ts RT (1) 0** d d1sign1 dd a p ss sh tt ss (2) *1d exp d pn H ss At RT , (3) 其中, d d p t :塑性应变率(Plastic strain rate) A :前置指数因子(Pre-exponential factor) H :活化能(Activation energy) R:气体常数(Universal gas constant) :应力的乘数(Multiplier of stress) T:绝对温度(Absolute temperature) m:应变率敏感度(Strain rate sensitivity) 0 h:硬化常数(Hardening constant) 印刷电路板 基板 锡球 1 1 1.3 1.3 12.5 Figure 4. Location of solder balls 图4. 锡球分布图 Table 1. Dimensions of the assembly components. 表1. 组合体组件尺寸 组件 尺寸 散热板 11.7 × 11.7 × 0.35 芯片 6.4 × 6.4 × 0.74 BT 基板 11.7 × 11.7 × 0.81 热通孔 外径 0.25,内径0.20 凸块 直径 0.182,高0.107,间距 0.65 锡球 直径 0.77,高0.57,间距 1.3 印刷电路板 46.8 × 46.8 × 1.7 s :饱和变形阻力值之系数(Coefficient for sa- turation deformation resistance value)。 a:硬化之应变率敏感度(Strain rate sensitivity of hardening)。 n:饱和变形阻力值之应变率敏感度(the strain rate sensitivity of saturation (deformation resistance) value)。 参数值 H R = 9400 1 K , = 1.5, A = 6 4101 s , = 0.303, =1380 MPa, m0 h s = 13.8 MPa, =0.07, =1.3 and n a0 s = 12.42 Mpa。 组合体 组件的材料性质如表 2所示。 2.3. 温度循环负载 温度循环测试是采用电子组件工程委员会(joint electronic devices engineering council,JEDEC)JESD22 A105-B 规范。温度循环负载曲线如图5所示,最高 温为 125˚C最低温为–40˚C。一次温度周期是 50分钟, 共经历三个温度周期。 22 Copyright © 2012 Hanspub  散热强化型覆晶球栅数组封装组合体内的凸块之疲劳寿命研究 Table 2. Material properties[8] 表2. 组件材料性质[8] 热膨胀系数 (ppm/℃) 组件 杨氏模数 (MPa) 蒲松比 T < Tg T > Tg 玻璃转换温度 Tg (℃) 封胶 26,000 0.25 9 40 150 底胶 9500 0.3 22 84 115 凸块与 锡球 75842-152T 0.35 24.5 芯片 131,000 0.28 2.7 铜 110,000 0.34 17 基板 基材 24,500 0.22 16(x,y) 60(z) 印刷电路板 基材 19,500 0.2 16(x,y) 50(z) 防护层 4000 0.4 52 黏着剂 3.5 0.3 232 铝 70,000 0.345 23.7 -80 -40 0 40 80 120 160 0 25507510012515 Time (min.) Temp. ( 。C) 0 Figure 5. The temperature cycle used in the simulation 图5. 温度循环负载曲线 2.4. 网格收敛分析 网格太疏松与数目太少会造成模拟结果不正确; 网格过密与过多会造成运算时间冗长。为了探讨网格 对凸块之疲劳寿命的影响,模拟过程中,逐次增加网 格数量,直至疲劳寿命值收敛为止。本文选用了四种 网格,分别命名为M1(154764元素)、M2(206540元 素)、M3(251658 元素)与M4(315012 元素)进行仿真分 析,图 6显示了网格数目对疲劳寿命的影响。由图可 知使用网格 M3(251658元素),凸块之疲劳寿命值已 趋近收敛,也就是使用M3网格即能达到精密结果, 3网格如图7所示。 M 4000 3200 2400 1600 154706206540251658 315012 800 0 Element NO. Fatigue life (cycles) Figure 6. Relation between fatigue life and element number for Type 3 assembly 图6. 凸块疲劳寿命与网格数目的关系(第3型组合体) Figure 7. Finite element mesh M3 used in simulations for Type 3 FC-PBGA assembly 图7. M3有限元素网格 3. 结果与讨论 本文使用三维有限元素法来研究散热强化型覆 晶球栅数组组合体的热机械行为,得到的结果如下。 3.1. 应力与应变分析 组合体是由许多材料所组成,由于材料热膨胀系 数的不一致,很容易受到环境温度变化的影响而导致 组合体变形进而造成组合体内产生应力及应变问题。 von Mises应力计算方程式如(4)所示。 von Mises应变计算方程式如(5)所示。 12 222222 von 16 2xxyyyyzzzzxxxy yz zx (4) 12 222222 von 2 32 xxyyyy zzzz xxxyyzxz 3 (5) Copyright © 2012 Hanspub 23  散热强化型覆晶球栅数组封装组合体内的凸块之疲劳寿命研究 凸块的 von Mises应力分布图(第三型组合体),如 图8 所示。凸块的 von Mises应变分布图(第三型组合体), 如图 9所示。由图可以得知最大应力及最大应变皆发 生在离中心最远之凸块,推论此最远的凸块为关键凸 块,最先产生疲劳破坏。进一步研究发现,于第一型 与第二型组合体也发生同样现象。关键凸块的 von Mises 应力于三种不同组合体之比较,可以从图 10 得 知。发现第一型组合体包封封胶会造成关键凸块应力 变小。接着,如果黏着一片散热板会造成关键凸块应 力变大。 Figure 8. von Mises stress distribution of solder bump (Type 3 assembly) 图8. 凸块的von M i ses应力分布图(第三型组合体) Figure 9. von Mises strain distribution of solder bump (Type 3 assembly) 图9. 凸块的von M i ses应变布图(第三型组合体) 35 32 29 35.5 30.5 Type1 Type2Type3 Type von Mises stress (MPa) Figure 10. von Mises stress of the most critical solder bump for the three different types of FC-PBGA assembly 图10. 关键凸块von Mises 应力于三种不同组合体之比较 24 Copyright © 2012 Hanspub  散热强化型覆晶球栅数组封装组合体内的凸块之疲劳寿命研究 3.2. 疲劳寿命预测 组合体于温度循环负载分析后,凸块之疲劳寿命 通常以疲劳寿命周期数 f N(mean cycle to failure)来表 示,疲劳寿命周期数一般使用 modified Coffin-Manson 方程式[9]来预测,此方程式定义如下: 1 1 22 ff c N (6) 其中, , 42 0.4426101.7410ln 1 m cT f c为疲劳延性指数, f N为疲劳寿命周期数, f 为疲劳延性系数(如果是63Sn37Pb 锡铅合金, f =0.325[9]), 为剪应变范围, f 为温度循环负载之频率, m T为一个温度周期最高温与最低温之平均值。 根据 von Mises破坏准则,剪应变 与von Mises 应变值 von 的关系为: von 3 将 以von 3 代入 6式,可以得到 1 von 3 1 22 c ff N (7) 如果我们将模拟得到之凸块的最大von Mises应 变范围与相关的系数代入 7式,可求得凸块的疲劳寿 命。图 11 比较三种不同组合体之凸块疲劳寿命。由 图可以发现,包附封胶会造成凸块寿命增加,但如果 封胶上面再黏附着散热板,凸块寿命会显着减少。 3.3. 设计参数的影响 本文考虑不同高分子组件与散热组件的设计参 数对凸块疲劳寿命的影响。高分子组件包括底胶、基 板基材与黏着剂;散热组件包括封胶与铝质散热板。 以材料参数±30%改变与尺寸参数±15%改变,作为探 讨范围。 3.3.1. 底胶的影响 底胶热膨胀系数与杨氏模数的影响是很显着,由 图12,13 可以得知,如果减少底胶热膨胀系数或增 加底胶杨氏模数都会造成凸块疲劳寿命显着增加。因 为减少底胶热膨胀系数,凸块与周边组件的热膨胀系 数差异会改善,造成凸块疲劳寿命增加。因为底胶有 支撑凸块的功用,增加底胶杨氏模数增强底胶支撑 力,导致凸块应力减小,进而造成凸块疲劳寿命增加。 3.3.2. 铝质散热板的影响 图12,13 为散热板的热膨胀系数与杨氏模数对 凸块疲勞寿命之影响。散热板热膨胀系数与杨氏模数 的影响也是显着的。减少散热板热膨胀系数,凸块与 周边组件的热膨胀系数差异会改善,导致凸块疲劳寿 命增加。减小散热板的杨氏模数会减少凸块上下端的 等效杨氏模数差异,导致凸块疲劳寿命增加。散热板 厚度与宽度的影响,如图14所示。因为散热板热膨 胀系数远大于封胶热膨胀系数,减小散热板厚度与宽 度会减少组合体整体的热膨胀系数差異,故可提高凸 块疲劳寿命。 2500 2100 1700 1300 900 Type1 Type2Type3 Type Fatigue life (cycles) Figure 11. Fatigue life for the three different types of FC-PBGA assembly 图11. 凸块疲劳寿命于三种不同组合体之比较 Copyright © 2012 Hanspub 25  散热强化型覆晶球栅数组封装组合体内的凸块之疲劳寿命研究 1600 1400 1200 1000 800 Variation of thermal expansion coefficient (%) Fatigue life (cycles) –30% –20% –10%10%0%20%30% 基板基材 底胶 黏着剂 散热板 封胶 Figure 12. Relation between fatigue life and the coefficient of thermal expaion ns 图12. 疲劳寿命与热膨胀系数的关系 1400 1200 1000 800 Variation of Young’s modulus (%) Fatigue life (cycles) –30% –20% –10%10%0%20%30% 基板基材 底胶 黏着剂 散热板 封胶 Figure 13. Relati on between fatigue life and Young’s modulus 图13. 疲劳寿命与杨氏模数的关系 1300 1200 1100 1000 900 Variation of Dimension (%) Fatigue life (cycles) –15% –10%–5%5%0%10%15% 基板基材 - 厚度 黏着剂 - 厚度 散热板 - 厚度 散热板 - 宽度 封胶 - 厚度 封胶 - 宽度 Figure 14. Relation between fatigue life and dimensions 图14. 疲劳寿命与尺寸的关系 26 Copyright © 2012 Hanspub  散热强化型覆晶球栅数组封装组合体内的凸块之疲劳寿命研究 Copyright © 2012 Hanspub 27 3.3.3. 封胶的影响 封胶热膨胀系数对凸块疲劳寿命的影响,如图12 所示;封胶杨氏模数对凸块疲劳寿命的影响如图13 所示。研究结果发现,如果封胶热膨胀系数减少,凸 块疲劳寿命增加。如果封胶杨氏模数减少,凸块疲劳 寿命减少。封胶尺寸对于凸块寿命的影响,如图14 所示,由图可知,宽度的影响比厚度的影响显着,这 是因为增加封胶宽度可以有效地补强凸块,尤其是补 强关键凸块。 3.3.4. 基板基材的影响 基板基材的影响如图 12~14所示,模拟结果可以 得知,减少基板基材热膨胀系数与减少基板基材杨氏 模数都会造成凸块疲劳寿命增加。另外,减少基板基 材厚度会造成凸块疲劳寿命增加。 3.3.5. 黏着剂的影响 黏着剂热膨胀系数的影响,如图12 所示,当热 膨胀系数由原系数(232 ppm/˚C)增加至 302 ppm/˚C, 凸块疲劳寿命由原周期(1083周期)降至 1070 周期,约 降低 1.2%。黏着剂杨氏模数的影响,如图 13所示, 当杨氏模数由原模数(3.5 MPa)增加至4.5 MPa,凸块 疲劳寿命由原周期(1083周期)降至 1062周期,约降低 1.9%。黏着剂厚度的影响,如图 14 所示,当厚度由 原厚度(1.4 mm)增加至 1.6 mm,凸块疲劳寿命由原周 期(1083 周期)增至 1097 周期,约增加 1.3%。模拟得 到的结果揭示黏着剂对凸块疲劳寿命影响很小。但是 在本文黏着剂设计参数之研究探讨 范围内(162 ppm/˚C < 热膨胀系数 < 302 ppm/˚C,2.5 MPa < 杨氏模数 < 4.5 MPa及1.2 mm < 黏着剂厚度 < 1.6 mm),减少热 膨胀系数、减少杨氏模数及增大黏着剂厚度会得到较 佳的凸块疲劳寿命。 4. 结论 使用三维有限元素法于温度循环负载下针对散 热强化型覆晶球栅数组组合体中的凸块之热机械行 为进行研究。研究结果发现第一型、第二型与第三型 组合体的关键凸块皆发生在离中心最远之凸块。基本 型覆晶球栅数组组合体,包附封胶会造成凸块寿命增 加,接着,如果封胶上面再黏附着散热板,会造成凸 显着地减少。 从参数化分析,各参数对凸块疲劳寿命的影响, 总结如下: 1) 底胶材料性质对凸块疲劳寿命的影响非常显 着。减少底胶膨胀系数或增加底胶杨氏模数会显着地 增加凸块疲劳寿命。 2) 铝质散热板的设计也会显着地影响凸块的寿 命。减少散热板膨胀系数与杨氏模数会造成凸块疲劳 寿命显着地增加。减少散热板厚度与宽度会造成凸块 疲劳寿命显着地增加。 3) 本案例研究结果发现如果减少封胶热膨胀系 数或增加封胶杨氏模数会造成凸块疲劳寿命增加。封 胶宽度的影响远大于厚度的影响。 4) 黏着剂所占的体积小,由模拟结果可以得知黏 着剂对凸块疲劳寿命影响很小。但是在本文黏着剂设 计参数之研究探讨范围内,减少热膨胀系数、减少杨 氏模数及增大黏着剂厚度有助于提升凸块疲劳寿命。 参考文献 (References) [1] S. F. Popelar. A parametric study of flip chip reliability based on solder fatigue modeling. IEEE International Electronics Manu- facturing Technology Symposium, 1997: 299-307. [2] D. Suryanarayana, R. Hsiao, T. P. Gall and J. M. McCreary. F lip- chip solder bump fatigue life enhanced by polymer encapsu- lation. 40th Proceeding of Electronic Component Technical Con- ference, 1990: 338-344. [3] L. Chen, Q. Zang. The effects of underfill and its material mo- dels on thermomechanical behaviers of a flip chip package. IEEE T ransactions on Advanced Packaging, 2001, 24(1): 17-24. [4] C. Hsu, W. M. Hung. Reliability prediction for 95.5sn3.9ag0.6cu solder bump and thermal design for lead free syste m in package with polymer-based material. Materials Science Forum, 2006, 505- 507: 289-2 94. [5] K. W. Shim, W. Y. Lo. Solder fatigue modeling of flip-chip bumps in molded packages. IEEE International Electronic Manu- facturing Technology Conference, 2006: 109-114. [6] T. Y. Lee. An investigation of thermal enhancement on flip chip plastic BGA packages using CFD tool. IEEE Transactions on Components and Packaging Technologies, 2000, 23(3): 481-489. [7] Y. M. Jen, C. K. Fang and Y. H. Yeh. Effect of size of lid- substrate adhesive on reliability of solder balls in thermally en- chanced flip chip PBGA packages. IEEE Transactions on Com- ponents and Packaging Technologies, 2006, 29(4): 718-727. [8] K. Biswas, S. G. Liu and X. W. Zhang. Effects of detailed substrate modeling and solder layout design on the 1 level solder joint reliability for the large die FCBGA. In ternational Conference on Thermal, Mechanical and Nultiphy- sics Simulation an d Experiments in Micro-El ectronics and Micro- Systems, 2008: 1-7. [9] W. Engelmaier. Fatigue life of leadless chip carrier solder joints during power cycling. IEEE Transaction on Component, Hybrids and Manufacturing Technology, 1983, 6(3): 232-237. 块疲劳寿命 st and 2 IEEE nd - |