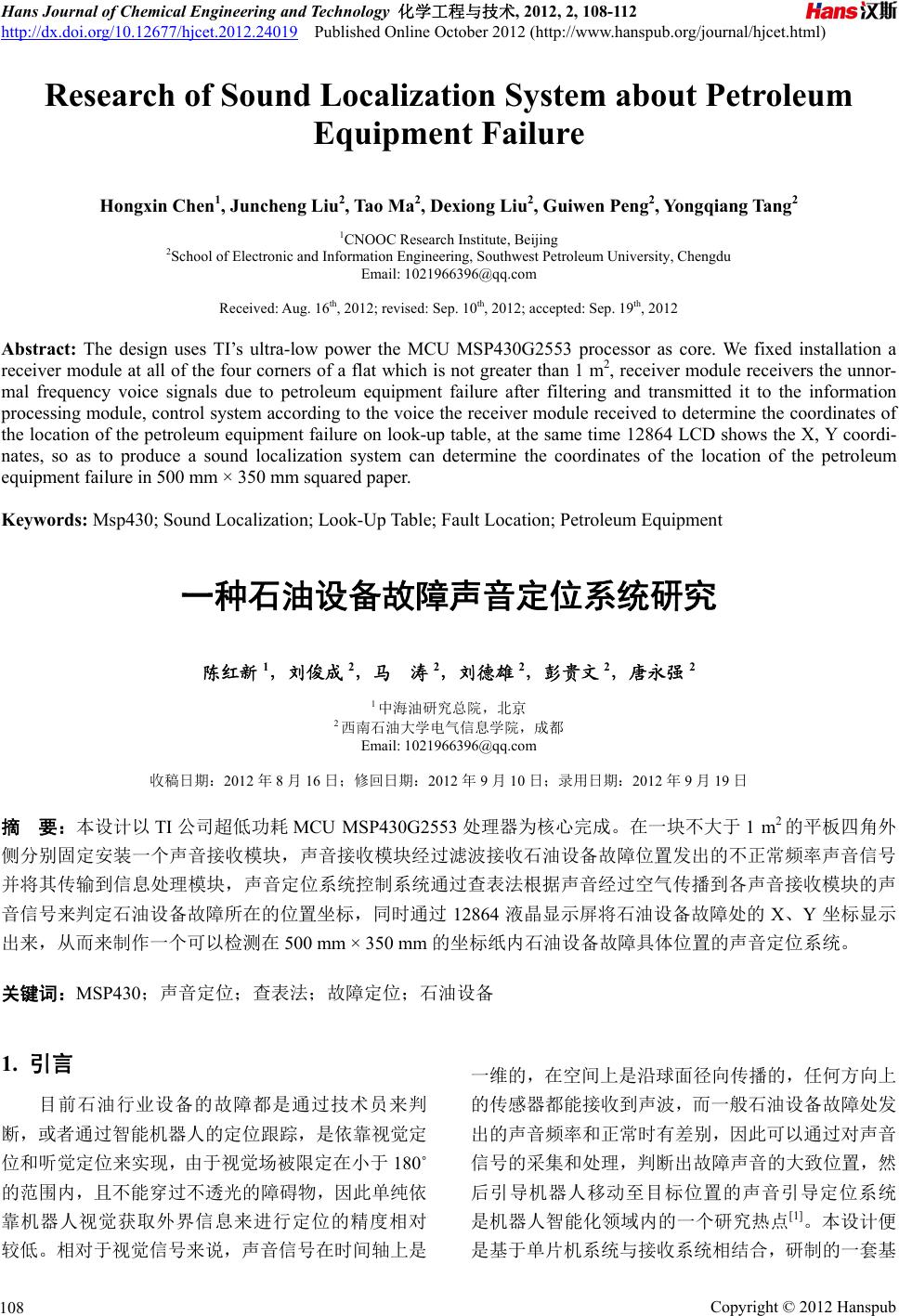

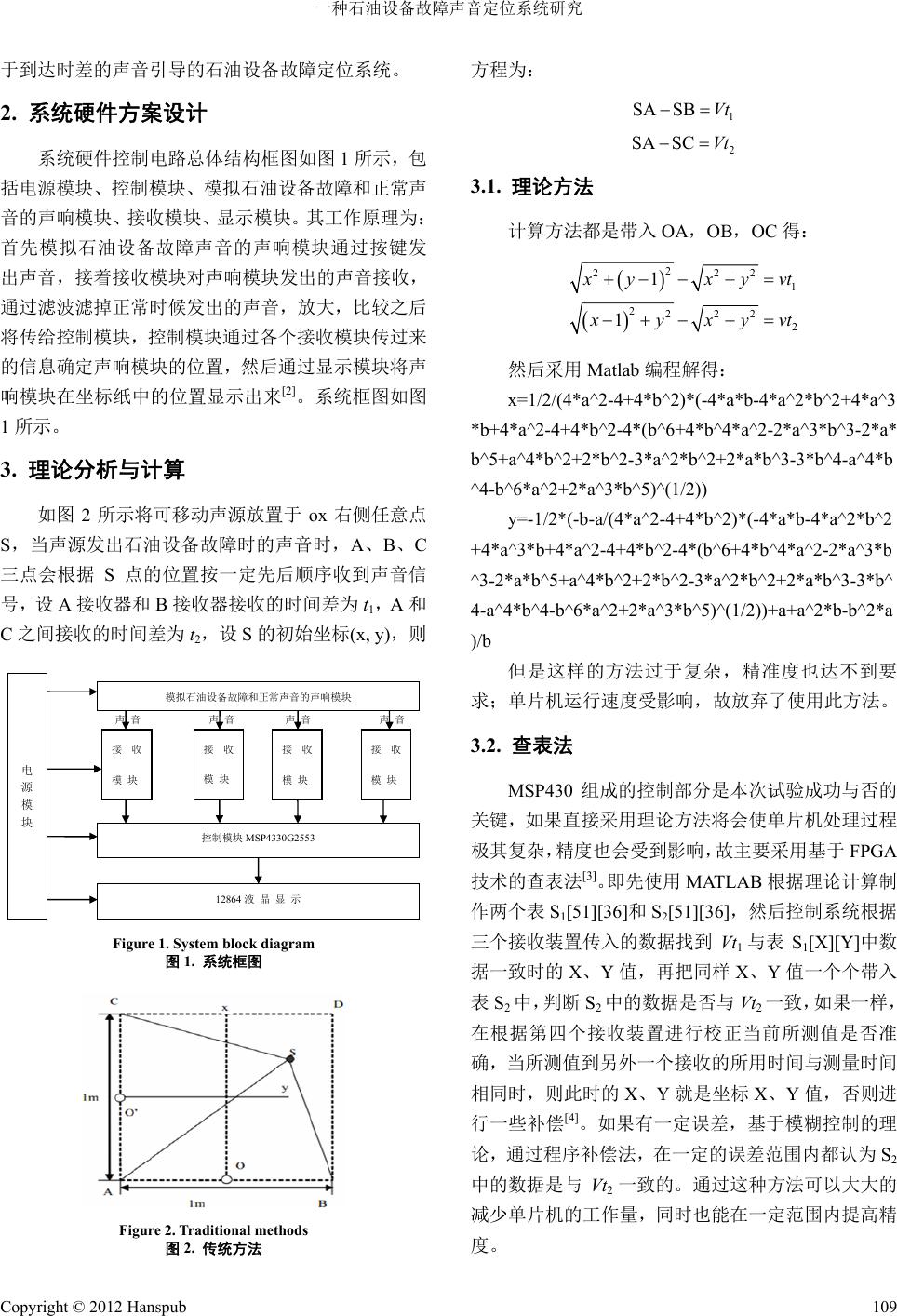

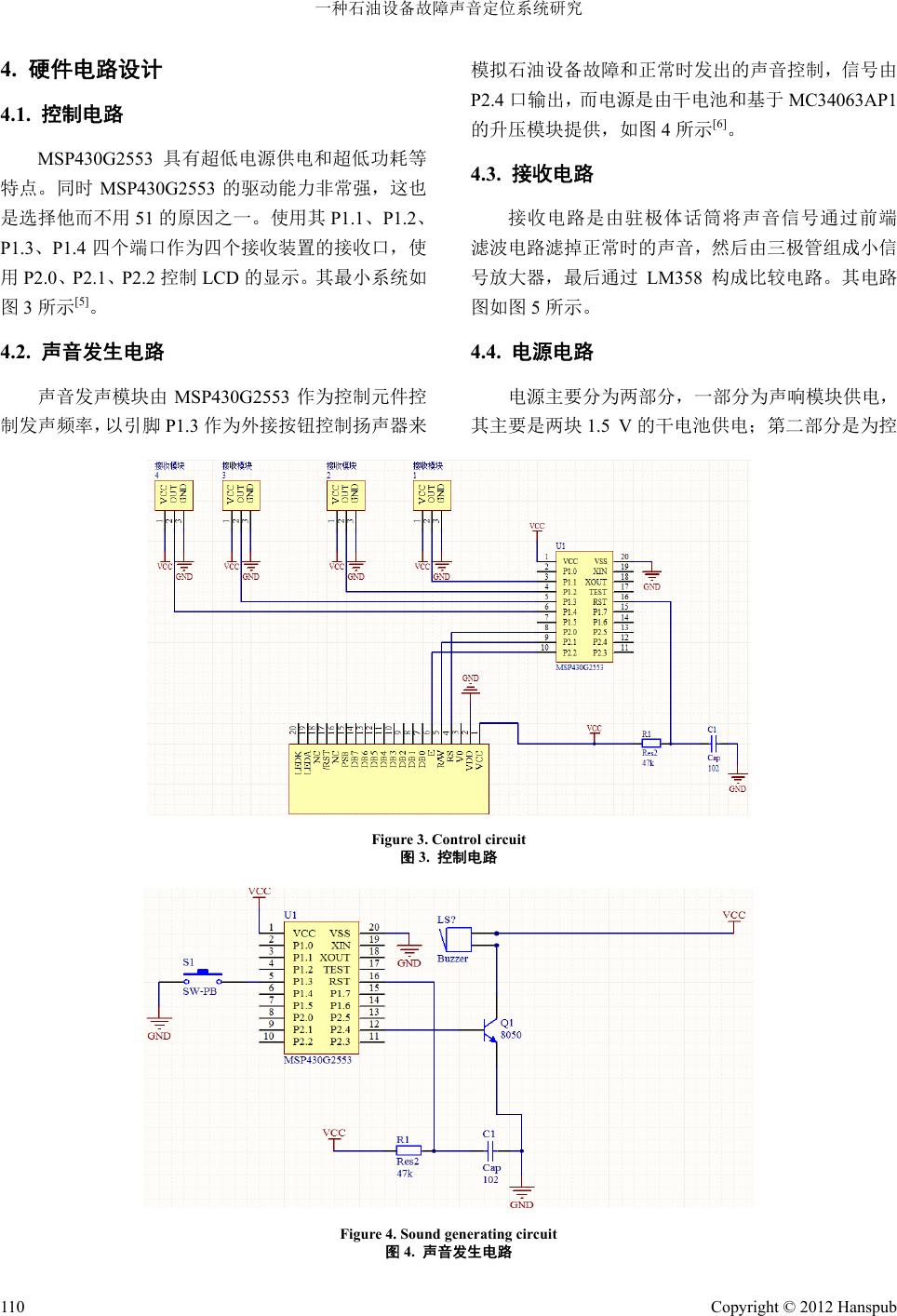

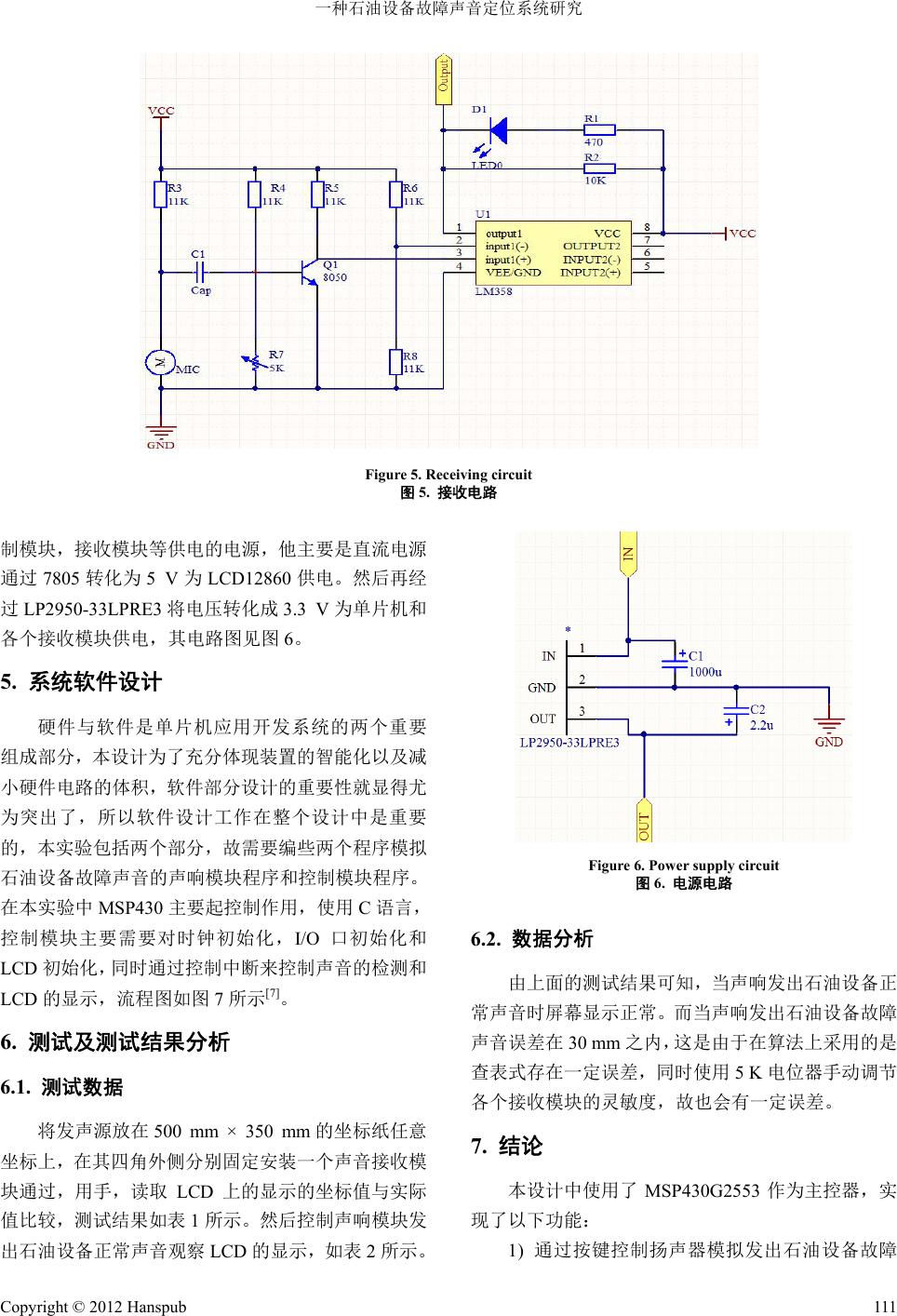

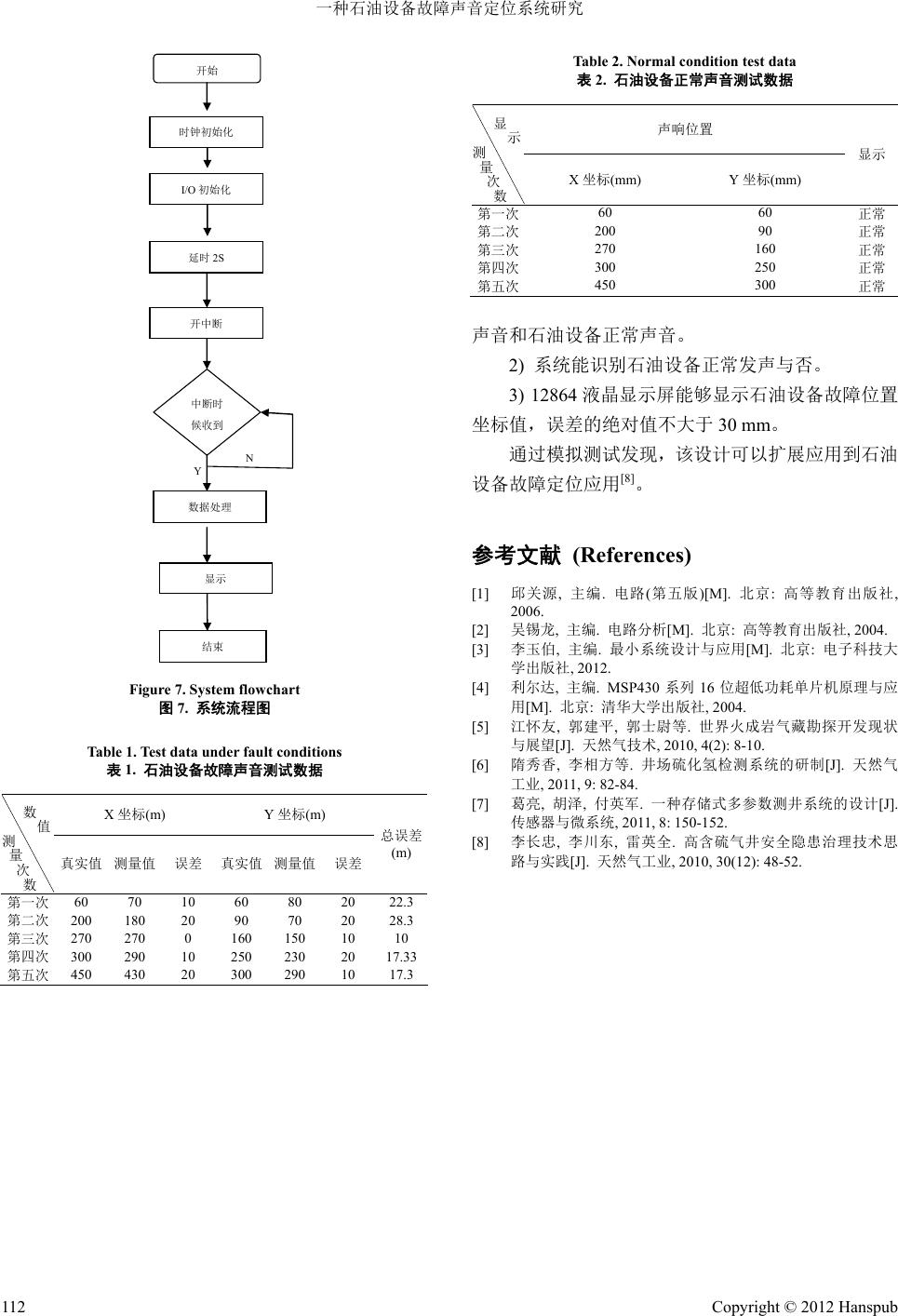

Hans Journal of Chemical Engineering and Technology 化学工程与技术, 2012, 2, 108-112 http://dx.doi.org/10.12677/hjcet.2012.24019 Published Online October 2012 (http://www.hanspub.org/journal/hjcet.html) Research of Sound Localization System about Petroleum Equipment Failure Hongxin Chen1, Juncheng Liu2, Tao Ma2, Dexiong Liu2, Guiwen Peng2, Yo ngqiang Tan g2 1CNOOC Research Institute, Beijing 2School of Electronic and Information Engineering, Southwest Petroleum University, Chengdu Email: 1021966396@qq.com Receiv ed: Aug . 16th, 2012; revised: Sep. 10th, 2012; accepted: Sep. 19th, 2012 Abstract: The design uses TI’s ultra-low power the MCU MSP430G2553 processor as core. We fixed installation a receiver module at all of the four corners of a flat which is not greater than 1 m2, receiver module receivers the unnor- mal frequency voice signals due to petroleum equipment failure after filtering and transmitted it to the information processing module, control system according to the voice the receiver module received to determine the coordinates of the location of the petroleum equipment failure on look-up table, at the same time 12864 LCD shows the X, Y coordi- nates, so as to produce a sound localization system can determine the coordinates of the location of the petroleum equipment failure in 500 mm × 350 mm squared paper. Keywords: Msp430; Sound Localization; Look-Up Table; Fault Location; Petroleum Equipment 一种石油设备故障声音定位系统研究 陈红新 1,刘俊成 2,马 涛2,刘德雄 2,彭贵文 2,唐永强 2 1中海油研究总院,北京 2西南石油大学电气信息学院,成都 Email: 1021966396@qq.com 收稿日期:2012 年8月16 日;修回日期:2012 年9月10 日;录用日期:2012 年9月19 日 摘 要:本设计以TI 公司超低功耗MCU MSP430G2553处理器为核心完成。在一块不大于 1 m2的平板四角外 侧分别固定安装一个声音接收模块,声音接收模块经过滤波接收石油设备故障位置发出的不正常频率声音信号 并将其传输到信息处理模块,声音定位系统控制系统通过查表法根据声音经过空气传播到各声音接收模块的声 音信号来判定石油设备故障所在的位置坐标,同时通过 12864 液晶显示屏将石油设备故障处的 X、Y坐标显示 出来,从而来制作一个可以检测在 500 mm × 350 mm的坐标纸内石油设备故障具体位置的声音定位系统。 关键词:MSP430;声音定位;查表法;故障定位;石油设备 1. 引言 目前石油行业设备的故障都是通过技术员来判 断,或者通过智能机器人的定位跟踪,是依靠视觉定 位和听觉定位来实现,由于视觉场被限定在小于 180˚ 的范围内,且不能穿过不透光的障碍物,因此单纯依 靠机器人视觉获取外界信息来进行定位的精度相对 较低。相对于视觉信号来说,声音信号在时间轴上是 一维的,在空间上是沿球面径向传播的,任何方向上 的传感器都能接收到声波,而一般石油设备故障处发 出的声音频率和正常时有差别,因此可以通过对声音 信号的采集和处理,判断出故障声音的大致位置,然 后引导机器人移动至目标位置的声音引导定位系统 是机器人智能化领域内的一个研究热点[1]。本设计便 是基于单片机系统与接收系统相结合,研制的一套基 Copyright © 2012 Hanspub 108  一种石油设备故障声音定位系统研究 于到达时差的声音引导的石油设备故障定位系统。 2. 系统硬件方案设计 系统硬件控制电路总体结构框图如图 1所示,包 括电源模块、控制模块、模拟石油设备故障和正常声 音的声响模块、接收模块、显示模块。其工作原理为: 首先模拟石油设备故障声音的声响模块通过按键发 出声音,接着接收模块对声响模块发出的声音接收, 通过滤波滤掉正常时候发出的声音,放大,比较之后 将传给控制模块,控制模块通过各个接收模块传过来 的信息确定声响模块的位置,然后通过显示模块将声 响模块在坐标纸中的位置显示出来[2]。系统框图如图 1所示。 3. 理论分析与计算 如图 2所示将可移动声源放置于 ox 右侧任意点 S,当声源发出石油设备故障时的声音时,A、B、C 三点会根据 S点的位置按一定先后顺序收到声音信 号,设 A接收器和B接收器接收的时间差为t1,A和 C之间接收的时间差为 t2,设 S的初始坐标(x, y),则 声 音 声 音 声 音 声 音 模拟石油设备故障和正常声音的声响模块 接收 模 块 接收 模 块 接收 模 块 接收 模 块 控制模块 MSP4330G2553 12864 液 晶 显 示 Figure 1. System block diagram 图1. 系统框图 Figure 2. Traditional methods 图2. 传统方法 方程为: 1 SA SBVt 2 SA SCVt 3.1. 理论方法 计算方法都是带入 OA,OB,OC 得: 2 22 1 2222 2 1 1 2 x yxyvt x yxyv t 然后采用Matlab 编程解得: x=1/2/(4*a^2-4+4*b^2)*(-4*a*b-4*a^2*b^2+4*a^3 *b+4*a^2-4+4*b^2-4*(b^6+4*b^4*a^2-2*a^3*b^3-2*a* b^5+a^4*b^2+2*b^2-3*a^2*b^2+2*a*b^3-3*b^4-a^4*b ^4-b^6*a^2+2*a^3*b^5)^(1/2)) y=-1/2*(-b-a/(4*a^2-4+4*b^2)*(-4*a*b-4*a^2*b^2 +4*a^3*b+4*a^2-4+4*b^2-4*(b^6+4*b^4*a^2-2*a^3*b ^3-2*a*b^5+a^4*b^2+2*b^2-3*a^2*b^2+2*a*b^3-3*b^ 4-a^4*b^4-b^6*a^2+2*a^3*b^5)^(1/2))+a+a^2*b-b^2*a )/b 但是这样的方法过于复杂,精准度也达不到要 求;单片机运行速度受影响,故放弃了使用此方法。 3.2. 查表法 MSP430 组成的控制部分是本次试验成功与否的 关键,如果直接采用理论方法将会使单片机处理过程 极其复杂,精度也会受到影响,故主要采用基于 FPGA 技术的查表法[3]。即先使用MATLAB根据理论计算制 作两个表S1[51][36]和S2[51][36],然后控制系统根据 三个接收装置传入的数据找到 Vt1与表 S1[X][Y]中数 据一致时的 X、Y值,再把同样X、Y值一个个带入 表S2中,判断 S2中的数据是否与Vt2一致,如果一样, 在根据第四个接收装置进行校正当前所测值是否准 确,当所测值到另外一个接收的所用时间与测量时间 相同时,则此时的X、Y就是坐标X、Y值,否则进 行一些补偿[4]。如果有一定误差,基于模糊控制的理 论,通过程序补偿法,在一定的误差范围内都认为 S2 中的数据是与Vt2一致的。通过这种方法可以大大的 减少单片机的工作量,同时也能在一定范围内提高精 度。 Copyright © 2012 Hanspub 109  一种石油设备故障声音定位系统研究 Copyright © 2012 Hanspub 110 4. 硬件电路设计 模拟石油设备故障和正常时发出的声音控制,信号由 P2.4口输出,而电源是由干电池和基于MC34063AP1 的升压模块提供,如图 4所示[6]。 4.1. 控制电路 MSP430G2553 具有超低电源供电和超低功耗等 特点。同时 MSP430G2553 的驱动能力非常强,这也 是选择他而不用51 的原因之一。使用其P1.1、P1.2、 P1.3、P1.4 四个端口作为四个接收装置的接收口,使 用P2.0、P2.1、P2.2 控制LCD 的显示。其最小系统如 图3所示[5]。 4.3. 接收电路 接收电路是由驻极体话筒将声音信号通过前端 滤波电路滤掉正常时的声音,然后由三极管组成小信 号放大器,最后通过 LM358 构成比较电路。其电路 图如图 5所示。 4.2. 声音发生电路 4.4. 电源电路 声音发声模块由 MSP430G2553作为控制元件控 制发声频率,以引脚 P1.3 作为外接按钮控制扬声器来 电源主要分为两部分,一部分为声响模块供电, 其主要是两块1.5 V的干电池供电;第二部分是为控 Figure 3. Control circuit 图3. 控制电路 Figure 4. Sound generating circuit 图4. 声音发生电路  一种石油设备故障声音定位系统研究 Figure 5. Receiving circuit 图5. 接收电路 制模块,接收模块等供电的电源,他主要是直流电源 通过 7805 转化为5 V 为LCD12860 供电。然后再经 过LP2950-33LPRE3 将电压转化成 3.3 V 为单片机和 各个接收模块供电,其电路图见图 6。 5. 系统软件设计 硬件与软件是单片机应用开发系统的两个重要 组成部分,本设计为了充分体现装置的智能化以及减 小硬件电路的体积,软件部分设计的重要性就显得尤 为突出了,所以软件设计工作在整个设计中是重要 的,本实验包括两个部分,故需要编些两个程序模拟 石油设备故障声音的声响模块程序和控制模块程序。 在本实验中MSP430 主要起控制作用,使用C语言, 控制模块主要需要对时钟初始化,I/O 口初始化和 LCD 初始化,同时通过控制中断来控制声音的检测和 LCD 的显示,流程图如图 7所示[7]。 6. 测试及测试结果分析 6.1. 测试数据 将发声源放在500 mm × 350 mm的坐标纸任意 坐标上,在其四角外侧分别固定安装一个声音接收模 块通过,用手,读取 LCD上的显示的坐标值与实际 值比较,测试结果如表 1所示。然后控制声响模块发 Figure 6. Power supply circuit 6.2. 数据分析 结果可知,当声响发出石油设备正 常声 使用了 MSP430G2553作为主控器,实 现了 1) 通过按键控制扬声器模拟发出石油设备故障 图6. 电源电路 由上面的测试 音时屏幕显示正常。而当声响发出石油设备故障 声音误差在 30 mm之内,这是由于在算法上采用的是 查表式存在一定误差,同时使用 5 K电位器手动调节 各个接收模块的灵敏度,故也会有一定误差。 7. 结论 本设计中 以下功能: 出石油设备正常声音观察LCD 的显示,如表 2所示。 Copyright © 2012 Hanspub 111  一种石油设备故障声音定位系统研究 Y N 结束 显示 开始 数据处理 中断时 候收到 时钟初始化 I/O 初始化 延时 2S 开中断 Figure 7. System flowchart 图7. 系统流程图 Table itions 表1. 石数据 1. Test data under faulcondt 油设备故障声音测试 X坐标(m) Y坐标(m) 数 值 测 次 数 量 真实值 测量值 误差 真实值 测量值误差 总误差 (m) 第一 Table 2. Normal condition test data 表2. 石油设备正常声音测试数据 声响位置 显 示 测 量 次 数 X坐标(mm) Y坐标(mm) 显示 第一次 60 60 正常 第二次 200 90 正常 第三次 270 160 正常 第四次 300 250 正常 第五次 450 300 正常 声音和石油设备正常声音。 2) 系统能识别石油设备正常发声与否。 3) 12864液晶显示屏能够显示石油设备故障位置 坐标值,误差的绝对值不大于30 mm。 通过模拟测试发现,该设计可以扩展应用到石油 设备故障定位应用[8]。 参考文献 (References) [1] 邱关源, 主编. 电路(第五版)[M]. 北京: 高等教育出版社, 2006. [2] 吴锡龙, 主编. 电路分析[M]. 北京: 高等教育出版社, 2004. [3] 李玉伯, 主编. 最小系统设计与应用[M]. 北京: 电子科技大 学出版社, 2012. [4] 利尔达, 主编. MSP430系列 16 位超低功耗单片机原理与应 用[M]. 北京: 清华大学出版社, 2004. [5] 江怀友, 郭建平, 郭士尉等. 世界火成岩气藏勘探开发现状 与展望[J]. 天然气技术, 2010, 4(2): 8-10. [6] 隋秀香, 李相方等. 井场硫化氢检测系统的研制[J]. 天然气 工业, 2011, 9: 82-84. [7] 葛亮, 胡泽, 付英军. 一种存储式多参数测井系统的设计[J]. 传感器与微系统, 2011, 8: 150-152. [8] 李长忠, 李川东, 雷英全. 高含硫气井安全隐患治理技术思 路与实践[J]. 天然气工业, 2010, 30(12): 48-52. 次 60 70 10 60 80 20 22.3 第二次 第三次 270 270 0 160 150 10 10 200 180 20 90 70 20 28.3 第四次 300 290 10 250 230 20 17.33 第五次 450 430 20 300 290 10 17.3 Copyright © 2012 Hanspub 112 |