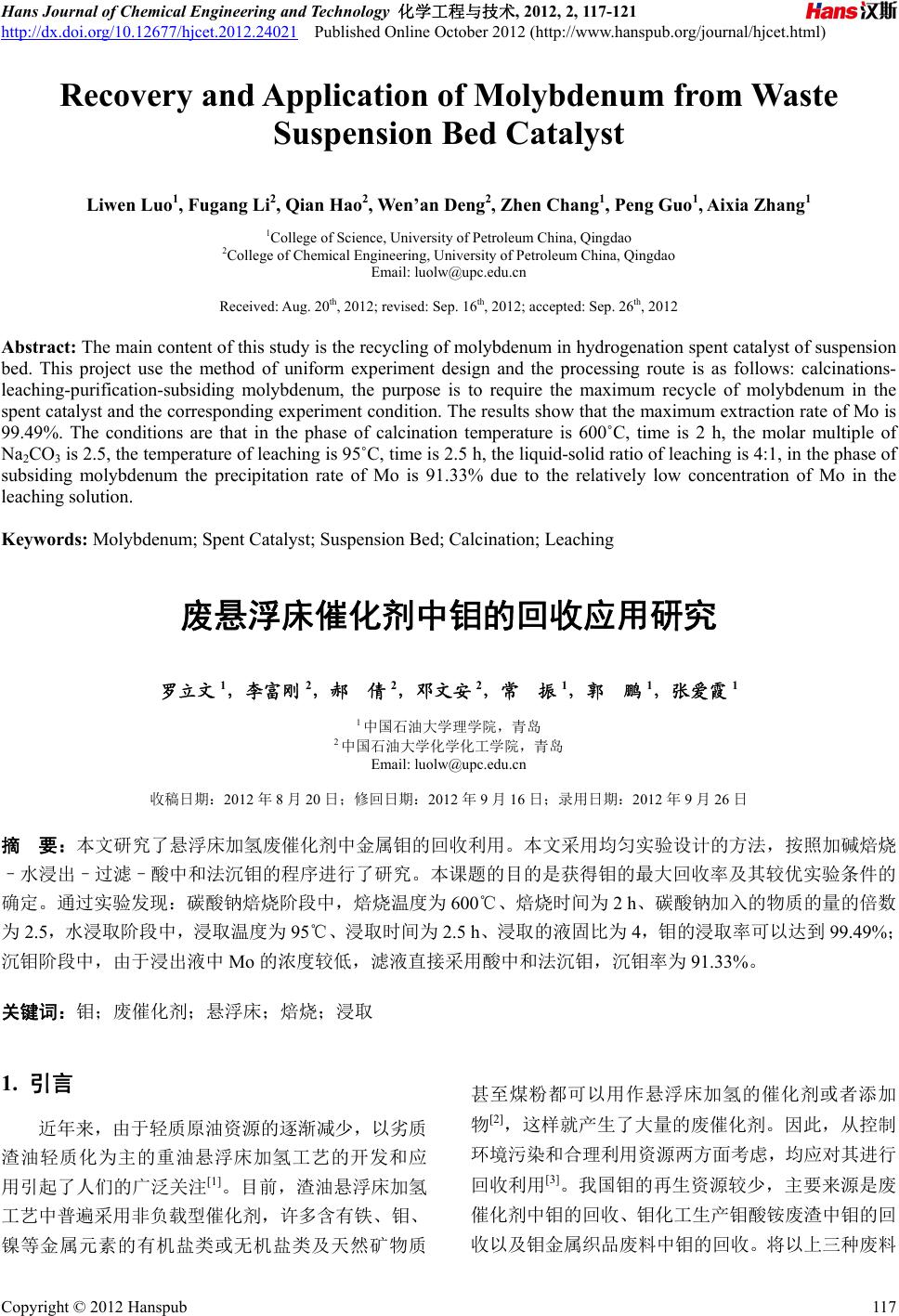

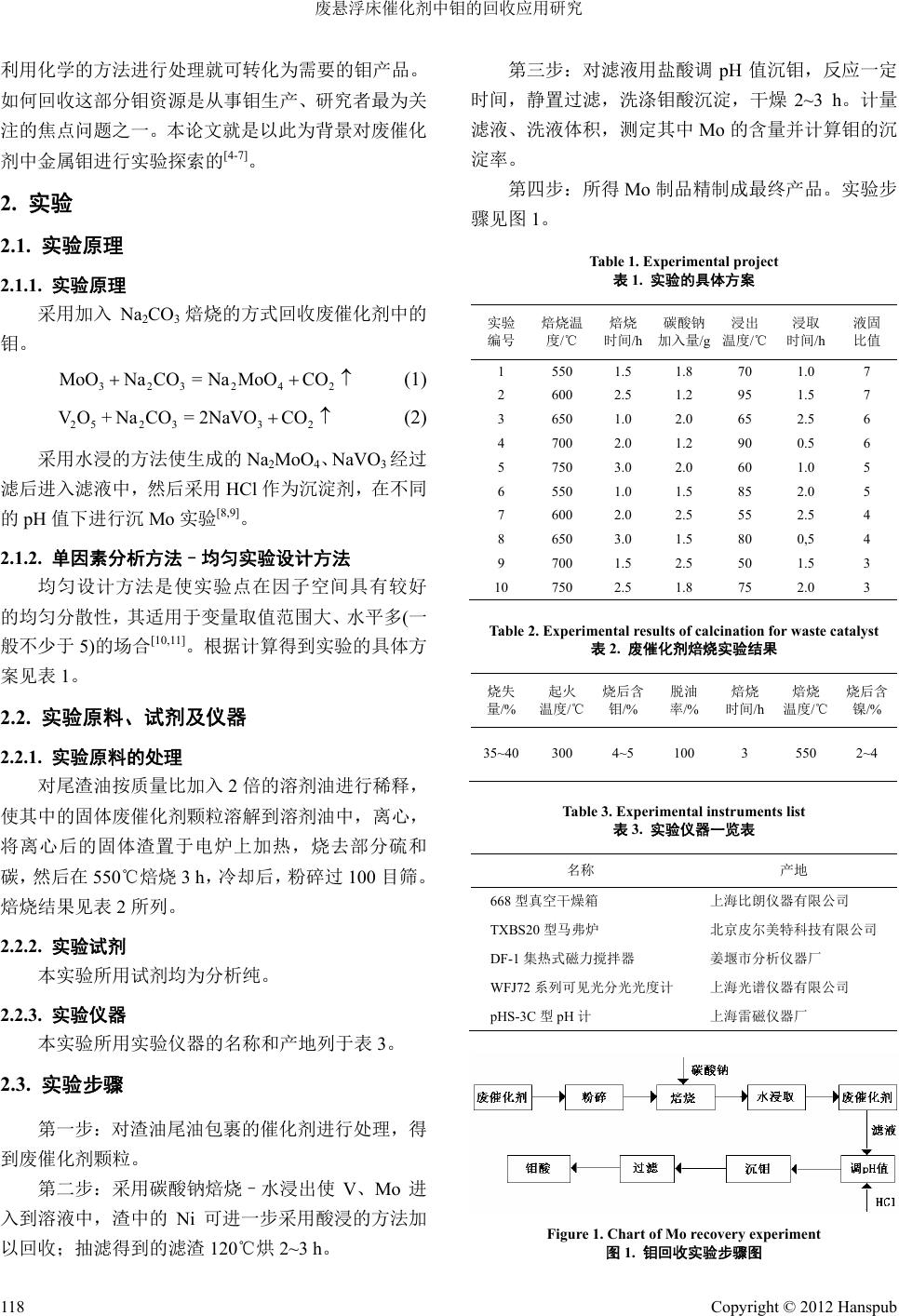

Hans Journal of Chemical Engineering and Technology 化学工程与技术, 2012, 2, 117-121 http://dx.doi.org/10.12677/hjcet.2012.24021 Published Online October 2012 (http://www.hanspub.org/journal/hjcet.html) Recovery and Application of Molybdenum from Waste Suspension Bed Catalyst Liwen Luo1, Fugang Li2, Qian Hao2, Wen’an Deng2, Zhen Chang1, Peng Guo1, Aixia Zhang1 1College of Science, University of Petroleum China, Qingdao 2College of Chemical Engineering, University of Petroleum China, Qingdao Email: luolw@upc.edu.cn Received: Aug. 20th, 2012; revised: Sep. 16th, 2012; accepted: Sep. 26th, 2012 Abstract: The main content of this study is the recycling of molybdenum in hydrogenation spent catalyst of suspension bed. This project use the method of uniform experiment design and the processing route is as follows: calcinations- leaching-purification-subsiding molybdenum, the purpose is to require the maximum recycle of molybdenum in the spent catalyst and the corresponding experiment condition. The results show that the maximum extraction rate of Mo is 99.49%. The conditions are that in the phase of calcination temperature is 600˚C, time is 2 h, the molar multiple of Na2CO3 is 2.5, the temperature of leaching is 95˚C, time is 2.5 h, the liquid-solid ratio of leaching is 4:1, in the phase of subsiding molybdenum the precipitation rate of Mo is 91.33% due to the relatively low concentration of Mo in the leaching solution. Keywords: Molybdenum; Spent Catalyst; Suspension Bed; Calcination; Leaching 废悬浮床催化剂中钼的回收应用研究 罗立文 1,李富刚 2,郝 倩2,邓文安 2,常 振1,郭 鹏1,张爱霞 1 1中国石油大学理学院,青岛 2中国石油大学化学化工学院,青岛 Email: luolw@upc.edu.cn 收稿日期:2012 年8月20 日;修回日期:2012年9月16 日;录用日期:2012年9月26日 摘 要:本文研究了悬浮床加氢废催化剂中金属钼的回收利用。本文采用均匀实验设计的方法,按照加碱焙烧 –水浸出–过滤–酸中和法沉钼的程序进行了研究。本课题的目的是获得钼的最大回收率及其较优实验条件的 确定。通过实验发现:碳酸钠焙烧阶段中,焙烧温度为 600℃、焙烧时间为2 h、碳酸钠加入的物质的量的倍数 为2.5,水浸取阶段中,浸取温度为 95℃、浸取时间为2.5 h、浸取的液固比为 4,钼的浸取率可以达到 99.49%; 沉钼阶段中,由于浸出液中Mo 的浓度较低,滤液直接采用酸中和法沉钼,沉钼率为91.33%。 关键词:钼;废催化剂;悬浮床;焙烧;浸取 1. 引言 近年来,由于轻质原油资源的逐渐减少,以劣质 渣油轻质化为主的重油悬浮床加氢工艺的开发和应 用引起了人们的广泛关注[1]。目前,渣油悬浮床加氢 工艺中普遍采用非负载型催化剂,许多含有铁、钼、 镍等金属元素的有机盐类或无机盐类及天然矿物质 甚至煤粉都可以用作悬浮床加氢的催化剂或者添加 物[2],这样就产生了大量的废催化剂。因此,从控制 环境污染和合理利用资源两方面考虑,均应对其进行 回收利用[3]。我国钼的再生资源较少,主要来源是废 催化剂中钼的回收、钼化工生产钼酸铵废渣中钼的回 收以及钼金属织品废料中钼的回收。将以上三种废料 Copyright © 2012 Hanspub 117  废悬浮床催化剂中钼的回收应用研究 利用化学的方法进行处理就可转化为需要的钼产品。 如何回收这部分钼资源是从事钼生产、研究者最为关 注的焦点问题之一。本论文就是以此为背景对废催化 剂中金属钼进行实验探索的[4-7]。 2. 实验 2.1. 实验原理 2.1.1. 实验原理 采用加入 Na2CO3焙烧的方式回收废催化剂中的 钼。 323 24 2 MoONaCO= NaMoOCO (1) 252 332 VO+Na CO=2NaVOCO (2) 采用水浸的方法使生成的Na2MoO4、NaVO3经过 滤后进入滤液中,然后采用HCl 作为沉淀剂,在不同 的pH 值下进行沉Mo 实验[8,9]。 2.1.2. 单因素分析方法–均匀实验设计方法 均匀设计方法是使实验点在因子空间具有较好 的均匀分散性,其适用于变量取值范围大、水平多(一 般不少于 5)的场合[10,11]。根据计算得到实验的具体方 案见表 1。 2.2. 实验原料、试剂及仪器 2.2.1. 实验原料的处理 对尾渣油按质量比加入2倍的溶剂油进行稀释, 使其中的固体废催化剂颗粒溶解到溶剂油中,离心, 将离心后的固体渣置于电炉上加热,烧去部分硫和 碳,然后在550℃焙烧 3 h,冷却后,粉碎过 100 目筛。 焙烧结果见表2所列。 2.2.2. 实验试剂 本实验所用试剂均为分析纯。 2.2.3. 实验仪器 本实验所用实验仪器的名称和产地列于表 3。 2.3. 实验步骤 第一步:对渣油尾油包裹的催化剂进行处理,得 到废催化剂颗粒。 第二步:采用碳酸钠焙烧–水浸出使 V、Mo 进 入到溶液中,渣中的 Ni 可进一步采用酸浸的方法加 以回收;抽滤得到的滤渣120℃烘2~3 h。 第三步:对滤液用盐酸调pH 值沉钼,反应一定 时间,静置过滤,洗涤钼酸沉淀,干燥2~3 h。计量 滤液、洗液体积,测定其中 Mo的含量并计算钼的沉 淀率。 第四步:所得 Mo制品精制成最终产品。实验步 骤见图 1。 Table 1. Experimental project 表1. 实验的具体方案 实验 编号 焙烧温 度/℃ 焙烧 时间/h 碳酸钠 加入量/g 浸出 温度/℃ 浸取 时间/h 液固 比值 1 550 1.5 1.8 70 1.0 7 2 600 2.5 1.2 95 1.5 7 3 650 1.0 2.0 65 2.5 6 4 700 2.0 1.2 90 0.5 6 5 750 3.0 2.0 60 1.0 5 6 550 1.0 1.5 85 2.0 5 7 600 2.0 2.5 55 2.5 4 8 650 3.0 1.5 80 0,5 4 9 700 1.5 2.5 50 1.5 3 10 750 2.5 1.8 75 2.0 3 Table 2. Experimental results of calcination for waste catalyst 表2. 废催化剂焙烧实验结果 烧失 量/% 起火 温度/℃ 烧后含 钼/% 脱油 率/% 焙烧 时间/h 焙烧 温度/℃ 烧后含 镍/% 35~40300 4~5 100 3 550 2~4 Table 3. Experimental instruments list 表3. 实验仪器一览表 名称 产地 668 型真空干燥箱 上海比朗仪器有限公司 TXBS20 型马弗炉 北京皮尔美特科技有限公司 DF-1 集热式磁力搅拌器 姜堰市分析仪器厂 WFJ72系列可见光分光光度计 上海光谱仪器有限公司 pHS-3C 型pH 计 上海雷磁仪器厂 Figure 1. Chart of Mo recovery experiment 图1. 钼回收实验步骤图 Copyright © 2012 Hanspub 118  废悬浮床催化剂中钼的回收应用研究 3. 结果讨论 3.1. 焙烧–浸取实验的数据处理和结果分析 3.1.1. 计算浸出率[12] 1) Na2CO3的物质的量倍数 在钠化焙烧–水浸过程中,V、Mo 分别以 NaVO3、 Na2MoO4计算。 23 25 n=nNaCOnMo+VO (3) 式中: n为加入 Na2CO3的物质的量的倍数; n(Na2CO3)为所加入的Na2CO3的物质的量; n(Mo + V2O5)为悬浮床加氢废催化剂中 Mo 和 V2O5的总的物质的量。 2) 浸出率 均匀实验结果如表4所列。 表4中的浸取率按式(5)公式计算。 112 2 η=mωmω100% (5) 式中: 为悬浮床加氢废催化剂中金属 Mo 的浸取率; m1为钠化焙烧–水浸实验体系中所用悬浮床加 氢废催化剂的质量,单位为g; m2为水浸实验经过抽滤后所剩滤渣的质量,单位 为g; 1为所用悬浮床加氢废催化剂原料中金属Mo 的 百分比含量; 2为水浸实验经过抽滤后所剩滤渣中金属Mo 的 百分比含量。 由表 4看出:当焙烧温度600℃,焙烧时间2 h, Na2CO3的物质的量的倍数2.5,浸取温度 55℃,浸取 时间 2.5 h,液固比 4:1 时,浸取率达到 97.15%~ 99.49%。 3.1.2. 确定影响浸取率较大的因素 通过对各因子的水平分别进行编码,利用统计软 件SPSS 对浸取率与各个因子及其相互作用因子的关 系进行回归分析[12,13],得到式(6)。 1245 66626 56 η=98.485 + 0.2930.4020.2480.552 0.295 0.2080.4410.356 0.388 4 x xxx x xx xxx xx (6) 从式(6)看出:对浸取率存在影响的因素有:焙烧 温度、焙烧时间、浸取温度、浸取时间和浸取液固比, 而且焙烧时间与浸取液固比的相互作用、浸取温度与 浸取时间的相互作用、浸取时间与液固比的相互作用 均对浸取率存在影响。另外有 :浸取时间 > 焙烧时 间 > 浸取液固比 > 焙烧温度 > 浸取温度。 3.1.3. 考察单因素对浸取率的影响 1) 钠化焙烧温度对浸取率的影响 废催化剂 5 g,焙烧时间 2 h,碳酸钠的物质的量 倍数 2.5,浸取温度 55℃,时间 2.5 h,液固比4:1。 实验结果见图2所示。 从图 2看出,钠化焙烧–水浸取体系对钼有很好 的浸取效果。如果焙烧温度过低,物料与 Na2CO3反 应可能不充分,而焙烧温度过高,则会加剧钼氧化物 的挥发而导致钼的损失,同时会增大设备的负荷,使 回收成本加大。故选择焙烧温度600℃。 2) 钠化焙烧时间对浸取率的影响 废催化剂 5 g,焙烧温度600℃,碳酸钠的物质的 量倍数 2.5,浸取温度55℃,浸取时间 2.5 h,液固 比 4:1。实验结果见图3所示。 从图 3看出:利用钠化焙烧–水浸的实验方法, 对钼有很好的浸取效果。当焙烧时间过短时,反应不 能充分进行,将影响钼的浸取率。相反如果焙烧时间 太长,则有可能加剧钼的损失,造成浸取率偏低。故 选择焙烧的时间为2 h。 3) 水浸取时间对浸取率的影响 其实验结果见表5所列。 从表 5看出,随着浸取时间的延长,浸取率也随 着增大。浸取时间越长,则浸取时浸取效果越好;但 对于相同的时间段间隔,由2.0 h 到2.5 h 时浸取率增 大的幅度最大,增大值达到了1.23%,故选择浸取时 Table 4. Results of uniform experiment design 表4. 均匀实验设计结果 实验编号 m废催化剂/g 23 N aCO m/g 2 HO V/mL m滤渣/g 吸光度 A浸取率 η/% 1 5.00452.907655.38 2.3480 0.124 97.15 2 5.00121.937235.01 1.7116 0.063 98.72 3 5.01303.238421.67 1.9371 0.034 98.49 4 5.01261.941041.72 1.0490 0.057 97.87 5 5.05665.500052.78 0.4201 0.174 98.66 6 5.01504.090945.53 3.1795 0.033 97.39 7 5.00636.806647.25 2.3590 0.011 99.49 8 5.00734.084736.37 0.6846 0.060 98.91 9 5.00866.809735.45 2.2744 0.028 98.56 10 5.03184.925729.87 0.6321 0.078 98.30 Copyright © 2012 Hanspub 119  废悬浮床催化剂中钼的回收应用研究 550 600 650 700 750 95 96 97 98 99 100 钼的浸取率 焙烧的温度/oC Figure 2. Effect of calcination temperature on extraction rate 图2. 焙烧温度对浸取率的影响 1.0 1.52.0 2.5 3.0 95 96 97 98 99 100 钼的浸取率 焙烧的时间/ h Figure 3. Effect of calcination time on extraction rate 图3. 焙烧时间对浸取率的影响 Table 5. Effect of extraction time on extraction rate 表5. 浸取时间对浸取率的影响 浸取的时间⁄ h 焙烧、浸取的条件 Mo的浸取率⁄% 0.5 97.22 1.0 97.83 1.5 98.15 2.0 98.26 2.5 焙烧温度为 600℃,焙烧时间为 2 h,碳酸钠加入的物质的量的 倍数为 2.5,浸取温度为 55℃, 液固比为 4:1。 99.49 间为 2.5 h 比较合理。 4) 水浸取液固比对钼浸取率的影响 实验结果见表6所列。 由表 6可知:液固比的变化,对浸取率的影响不 是很大,浸取率在 97.86%~99.49%范围内波动,在液 固比为 4:1 时,达到 99.49%的浸取效果。如果浸取液 固比太大,则浸取液中钼的浓度将会偏低,不利于后 续浸取到溶液中的金属钼的沉淀工序。故选择浸取时 的液固比为4:1 比较合理。 5) 水浸取温度对浸取率的影响 其实验结果见表7所列。 从表 7可以看出:随着浸取温度的升高,浸取率 也随着升高;当温度到达一定值时,浸取率的上升趋 势趋于平缓,此时说明钼已经绝大部分浸取溶液中, 留在滤渣中含量极低。另外,温度过高,也会增大设 备的负荷和能量的浪费。但为了保证 Mo 有尽可能高 的浸取率,故选择浸取温度95℃。 3.2. 沉钼实验的数据处理和结果分析 3.2.1. 计算沉淀率[14] 沉淀率: 112 23311 η=VCVCVCVC 100% (7) 式中: V1为滤液沉钒后母液的体积,L; V2为沉钼后滤液的体积,L; V3为洗涤沉淀时洗液的体积,L; C1为沉钒母液中金属钼的浓度,g/L; C2为滤液中金属钼的浓度,g/L; C3为洗液中金属钼的浓度,g/L。 3.2.2. 各因素对钼沉淀率的影响 1) HCl 加入量对钼沉淀率的影响 向滤液中加入过量的 HCl,降低溶液的 pH 值, 使滤液中的金属钼以钼酸沉淀的形式析出。实验结果 见表 8所列。 从表 8可以看出,在所加入的HCl 的体积为20 Table 6. Effect of liquid-solid ratio on extraction rate 表6. 液固比值对浸取率的影响 浸取液固比值 焙烧、浸取的条件 Mo的浸取率/ % 3 97.86 4 99.49 5 98.54 6 99.12 7 焙烧温度为 600℃,焙 烧时间为 2 h,碳酸钠加 入的物质的量的倍数为 2.5,浸取温度为 55℃, 浸取时间为 2.5 h。 97.94 Table 7. Experimental results of temperature for extraction 表7. 浸取时温度的实验结果 浸取温度/℃ 焙烧、浸取的条件 Mo的浸取率/% 55 93.06 65 95.86 75 96.76 85 98.60 95 焙烧温度为 600℃,焙烧时 间为 2 h,碳酸钠加入的物质 的量的倍数为 2.5,浸取时间 为2.5 h,液固比为 4:1。 99.01 Copyright © 2012 Hanspub 120  废悬浮床催化剂中钼的回收应用研究 Copyright © 2012 Hanspub 121 Table 10. Effect of precipitation type on Mo precipitation rate mL 和30 mL时,滤液中金属钼的沉淀率为0。这是 由于此时溶液中的 H+浓度的平方与 浓度的乘 积小于 H2MoO4的溶度积常数,故没有沉淀产生。同 时也说明只有在更低的pH 值时,才有可能产生钼酸 沉淀。对加入HCl 体积为50 mL 实验所产生的沉淀进 行过滤后,对所得到的滤液进行静置沉降48 h 后仍有 少许晶体沉淀产生,同时观察到溶液的颜色为黄色, 说明滤液中还含有 离子。 2 4 MoO 2 4 MoO 表10. 沉淀类型对金属钼沉淀的影响 沉淀类型 钼酸 磷钼酸铵 反应条件 滤液体积 V = 40 mL, HCl 的体积为50 mL, 反应时间为 30 min,反 应温度为 55℃,静止沉 降时间为 24 h。 滤液的体积为 40 mL,HCl 的体积 为50 mL,磷酸的体积为 10 mL, 氯化铵的加入量为 5倍的理论量, 反应温度为 50℃,反应时间为 30 min,静止沉降时间为 24 h。 沉淀率 91.33% 97.07% 2) 实验温度对钼沉淀率的影响 固比为4:1 时,钼的浸取率能达到99.49%以上。 实验结果见表9所列。 2) 沉钼实验:在沉淀温度为 55℃,盐酸的加入 由表 9得知:滤液中钼沉淀率随着温度的升高而 增大,这是因为温度越高,反应越充分,生成的钼酸 越多。当沉淀的温度为 55℃时,金属钼的沉淀率达到 91.33%。 量为 50 mL,反应时间为30 min,静置沉降的时间为 24 h 时,钼的沉淀率达到91.33%。 3) 综合浸取和沉淀2个阶段,钼的总回收率能达 到90.86%。 3) 钼的沉淀类型对钼的沉淀率的影响 钼酸沉淀和磷钼酸铵沉淀的实验结果见表 10所列。 参考文献 (References) 由表 10 得知:当用磷钼酸铵作为沉淀类型时, 沉淀率更大,这是因为磷钼酸铵的溶解度更小。但考 虑到成本的问题,所以选择钼酸作为沉淀类型。 [1] K. Masato, K. Yasunori and U. Kunio. Catalytic hydrocracking of petroleum residue over carbon-supported Nickel-Molybde- num sulfides. Energy & Fuels, 2005, 19(3): 725-730. [2] N. Panariti, A. Bianco, C. Piero, et al. Petroleum residue up- grading with dispersed catalyst part 2: Effect of operating condi- tions. Applied Catalysis A, 2000, 204(2): 215-222. 4. 结论 [3] 孟宪红, 李悦. 再谈废催化剂中金属的回收[J]. 化工环保, 1998, 18(5): 277-280. 1) 采用钠化焙烧–水浸取:在焙烧温度为 600℃, 焙烧时间 2 h,加入的碳酸钠的物质的量的倍数为 2.5, 水浸取温度为 95℃,水浸取时间为 2.5 h,水浸取液 [4] 赵小翠, 马成兵, 吴敏等. 钼资源的回收与应用前景[J]. 中 国钼业, 2007, 31(3): 38-40. [5] 杨万军, 杨晓美, 薛军. 从含钼废催化剂中回收有价金属钼 的探讨与实践[J]. 中国钼业, 2005, 29(1): 35-38. [6] 刘公召, 阎伟, 梅晓丹等. 从废加氢催化剂中提取钼的研究 [J]. 矿冶工程, 2010, 30(2): 70-72. Table 8. Effect of HCl addition amount on Mo precipitation rate 表8. 盐酸的加入量对金属钼沉淀率的影响 [7] 朝阳, 春晖. 从废催化剂中提取钒、钼、镍的实验[J]. 铁合金, 2001, 157(2): 29-31. HCl 的加入量/mL 沉钼的条件 金属钼的沉淀率/% 20 0 30 0 40 88.24 50 所取滤液的体积 V = 40 mL ,沉淀的温度为 50℃,反应的时间为30 min。 88.73 [8] 刘公召, 隋智通. 从失活的 Mo-Ni/Al2O3催化剂中提取钼的 研究[J]. 矿冶工程, 2001, 21(4): 55-57. [9] 傅钰生, 张健. 实验试剂与分析[M]. 北京: 人民邮电出版社, 2009: 319-342. [10] 王万中. 实验的设计与分析[M]. 北京: 高等教育出版社, 2004: 327-328. [11] 徐劼. 含钼废水、废石油催化剂的综合治理及有价资源的回 收利用[M]. 长沙: 中南大学, 2003: 54-55. Table 9. Effect of temperature on Mo precipitation rate 表9. 温度对金属钼沉淀的影响 [12] 刘顺忠, 荣丽敏. 非参数统计和 SPSS 软件应用[M]. 武汉: 武汉大学出版社, 2007: 194-215. 实验的温度/℃ 沉钼的条件 金属钼的沉淀率/% 45 81.18 50 88.73 55 所取滤液体积 V = 40 mL, HCl 的体积为 50 mL,反应 时间为 30 min,静止沉降时 间为 24 h。 91.33 [13] 王惠文, 吴载斌, 梦洁. 偏最小二乘回归的线性与非线性方 法[M]. 北京: 国防工业出版社, 2005: 186-239. [14] 朝阳, 春晖. 从废催化剂中提取钒、钼、镍的实验[J]. 铁合金, 2001, 157(2): 29-31. |