Metallurgical Engineering

Vol.03 No.02(2016), Article ID:17796,8

pages

10.12677/MEng.2016.32012

Investigation into the Effect of Fundamental Characteristics of Iron Ore Fines on Their Sintering Performance

Jiyuan Wang

Department of Manufacturing, Baoshan Iron & Steel Co., Ltd., Shanghai

Received: May 20th, 2016; accepted: Jun. 13th, 2016; published: Jun. 16th, 2016

Copyright © 2016 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The fundamental characteristics of iron ore fines largely affect their granulation behavior, sintering performance and even the quality of final sinter product. Therefore, it is of significant importance to investigate the internal relationship between fundamental characteristics and sintering performance for optimizing ore blends, increasing the sinter output and improving the quality of sinter product. In this paper, the relevance of fundamental characteristics of a series of new iron ore fines to their sintering performance was studied. The results show no obviously good correlation can be found between the conventional four high temperature sintering characteristics (i.e., assimilation characteristic, self-bonding strength characteristic, fluidity and formation characteristic of SFCA) of iron ore fines and tumble index (TI) of their single ore sinter, but there is to some extent positive correlation between the productivity of sinter and the self strength of bonding phases and fluidity properties of iron ore fines. Besides, positive relationship can also be observed between the reduction index (RI) and reduction degradation index (RDI) of sinter. However, both of which also show poor correspondence to the four high temperature sintering characteristics.

Keywords:Fundamental Characteristics of Iron Ore Fines, Sintering, High Temperature Properties, Sinter Drum Strength, Sintering Productivity

铁矿粉基础性能对烧结性能影响的研究

王纪元

宝钢股份有限公司制造管理部,上海

收稿日期:2016年5月20日;录用日期:2016年6月13日;发布日期:2016年6月16日

摘 要

铁矿粉基础性能对其制粒、烧结及烧结矿质量具有重要影响,研究两者间的关系,对优化配矿,从而提高烧结矿产量、改善烧结矿质量具有重要意义。本文对铁矿粉新品种进行了基础性能与其烧结性能关系的研究。烧结矿转鼓强度与四项高温反应性能指标之间不存在明显的相关性;烧结矿产量与粘结相自身强度及液相流动性存在一定的正相关性。烧结矿还原性高,低温还原粉化率高,两者呈现正相关。烧结矿的还原性及低温还原粉化率与四项高温性能之间也不存在明显的相关性。

关键词 :铁矿粉基础性能,烧结,高温性能,烧结矿转鼓强度,烧结利用系数

1. 前言

近年来进口铁矿石不仅在品种上,而且在品质上均出现较大变化,也给我国钢厂使用进口铁矿石带来新的挑战。为了更好地了解进口铁矿石性能,为烧结生产提供指导,国内外研究工作者对铁矿石性能开展了广泛研究,系统开展了铁矿石基础性能研究,包括理化性能及高温性能等,揭示其基础性能与其烧结性能的关系,高温性能主要包括同化性能、液相流动性、粘结相强度和铁酸钙生成性能。并探讨了烧结原料基础性能与铁矿石物理化学性能之间的关系。随着铁矿石中TFe含量的增加,铝硅比和LOI的降低,同化温度有增加的趋势。铁酸钙的生成能力随着Al2O3含量和铝硅比的增加而增多。随着SiO2含量的提高,Al2O3含量和铝硅比的降低,其液相流动性不断增加 [1] - [7] 。但是,铁矿粉的基础性能,尤其是高温性能与其在烧结配矿中的行为没有很好的对应关系,高温性能研究的条件和方法不能很好地模拟烧结体系中真实的反应条件,这是困扰广大研究工作者的难题。本文试图从铁矿粉的基础理化性能及高温性能研究出发,并开展单矿种烧结杯实验,揭示单种铁矿粉的基础理化性能、工艺矿物学特征及高温性能与其制粒行为和烧结性能之间的关系,为优化配矿提供指导。

2. 原料性能及研究方法

2.1. 原料性能

本研究中使用了四种铁矿粉分别为A、B、C、D,其中A、B、C均为新品种,D为目前市场上广泛使用的烧结粉。其中,A产自巴西,其余三种矿粉均产自澳大利亚。由表1可见,A矿粉具有良好的化学成份,铁含量高,硅、铝、硫、磷含量及烧损值低,其余3种澳洲铁矿粉相对铁品位低,铝、硫、磷及烧损值比巴西矿粉高。因此,烧结中优化配矿非常重要,不仅要满足化学成份需求,更要保证获得良好的烧结矿产量、质量指标。

四种铁矿粉粒度组成见表2。三种新铁矿粉品种粒度偏细,其中−0.25 mm含量明显高于D矿粉,其平均粒度在2.35~2.66 mm,而D矿粉平均粒度为3.10 mm。平均粒度由高到低的顺序为D > B > C > A。

Table 1. Chemical composition of raw materials (mass %)

表1. 原料化学成份(质量%)

Table 2. Composition of raw material size (mass %)

表2. 原料粒度组成(质量%)

2.2. 研究方法

本试验仅对铁矿石的同化性能、铁酸钙生成特性、液相流动性及粘结相自身强度四项指标进行了检测。据此可以用判断不同铁矿粉高温反应性能的优劣,对其在烧结过程中的行为进行预测,以指导制定合理的配矿方案。

3. 结果及分析

3.1. 基础特性

3.1.1. 比表面积及孔隙率

铁矿粉颗粒中的孔隙大小及比表面积测定结果见表3。矿粉B的总孔体积和颗粒自身孔隙率最高,N2吸附近法测定的比表面积最大,其次为D粉矿矿粉,最后为C和A矿粉。孔体积、颗粒自身孔隙率及N2吸附近法比表面积之间的规律是一致的,孔隙多及孔隙体积大,则孔隙率高、总比表面积大。但是,N2吸附法与Blaine法测定的比表面积大小的规律并不一致,且再者相关差2~3个数量级。

通常比表面积大,成球性能好。因此,根据比表面积与其制粒性能关系来看,Blaine法测定的比表面积大小更能反映铁矿粉中粘附粉的制粒性能。

3.1.2. 制粒特性

采用铁矿粉成球性指数评价其制粒性能 [8] ,结果如表4所示。四种铁矿粉-0.25mm粒级均具有优良的制粒性能,表明四种铁矿粉中的粘附粉很容易粘附到粗粒的核颗粒上。此外,比较发现毛细水在A矿粉中的迁移速率快、成球性指数大,其次是D、B矿粉。C矿粉的制粒性能远其它三种矿粉低。毛细水迁移速率与孔隙大小及孔体积有直接关系,B矿粉孔隙直径最小,吸水慢,导致毛细水迁移速率最低。

3.1.3. 矿物含量

表5为四种铁矿粉中的主要矿物含量。由于产地不同,铁矿粉中矿物含量存在较大差别。巴西铁矿粉A以赤铁矿、镜铁矿为主,脉石以石英矿物为主。而澳大利亚铁矿粉矿物组成较为复杂,以赤铁矿、针铁矿为主,脉石矿物包含石英和高岭石。

Table 3. Specific surface area and porosity of iron ore powder 0.25 mm

表3. 铁矿粉0.25 mm粒级的比表面积及孔隙率

Table 4. Static iron powder particles of 0.25 mm Ballability

表4. 铁矿粉0.25 mm粒级的静态成球性

Table 5. Mineral content in iron ore powder (area, %)

表5. 铁矿粉中矿物含量(面积, %)

3.2. 高温特性

3.2.1. 开始同化温度

铁矿粉开始同化温度AT测定结果见表6。D粉矿具有最低开始同化温度,A具有最高开始同化温度,而B、C开始同化温度介于两者之间。但开始同化温度均比较相近,相关仅20℃。开始同化温度越低,表明越易形成铁酸钙,有利于粘结相的形成和发展。三种澳大利亚铁矿粉开始同化温度均低于巴西铁矿粉A。

3.2.2. 液相流动性

不同温度条件下四种铁矿石生成液相的流动性指数FI测定结果见表7。由此可见,B具有最佳液相流动性,A和C仅次于B,D粉矿液相流动性指数最低。液相流动性的好坏对最终烧结矿强度具有重要影响。液相流动性差,液相分布的均匀性差,液相对残余核颗粒的润湿性差,导致烧结矿中孔洞大小不均均,易形成大孔。此外,随着烧结温度的提高,液相流动性显著升高。这是因为随着烧结温度增加,液相生成量增加,此外,质点扩散速率增加,粘度下降,流动性变好。

3.2.3. 粘结相自身强度

表8为不同碱度条件下各铁矿石的粘结相自身强度BS测定结果。A矿粉形成的粘结相具有最好的

Table 6. The beginning of the 0.25 mm grain size of the iron ore powder AT

表6. 铁矿粉0.25 mm粒级的开始同化温度AT/℃

Table 7. Liquidity index of the liquid phase of the iron ore formation under different temperature

表7. 不同温度条件下各铁矿石生成液相的流动性指数FI

Table 8. Bond strength of each iron ore under different basicity BS (kg/mm2)

表8. 不同碱度条件下各铁矿石的粘结相自身强度BS (kg/mm2)

粘结强度,B、C次之,D粉矿粉最低。粘结相自身强度越高,烧结矿整体强度越好。此外,由表可见,对同一矿粉,随着碱度升高,铁矿粉粘结相自身强度越低。可能是对同一矿粉,碱度越高,液相量越大,液相层越厚,在冷却过程中由于内外温差加大,内应力增加,导致强度下降。另外也可能是因为碱度越高,加入的石灰越多,液相粘度升高,导致其强度下降。

3.2.4. 铁酸钙生成能力

铁矿粉(0.25 mm粒级的铁酸钙生成能力CF测定结果见表9。C粉具有最大的铁酸钙生成能力,其次为B、D粉,A粉的铁酸钙生成能力最低。铁酸钙生成能力越强,形成的数量越多,越有利于提高烧结矿强度和改善烧结矿冶金性能。

3.3. 单矿种烧结性能

对四种单矿在碱度R = 1.7、MgO = 1.55%、生石灰配比3.6%、制粒时间为5 min等固定条件下进行配料、制粒和烧结。在优化的水分和焦粉配比下,制粒及烧结指标汇总如表10所示。

由表10可见,四种单矿粉的烧结性能存在较大差异,其中A的综合烧结性能最好,烧结矿转鼓强度60.5%、烧结机利用系数为1.73 t/m2∙h;其次是B和D粉矿,而C的烧结性能为四者中最差,烧结矿转鼓强度57.87%、烧结机利用系数为1.60 t/m2∙h。

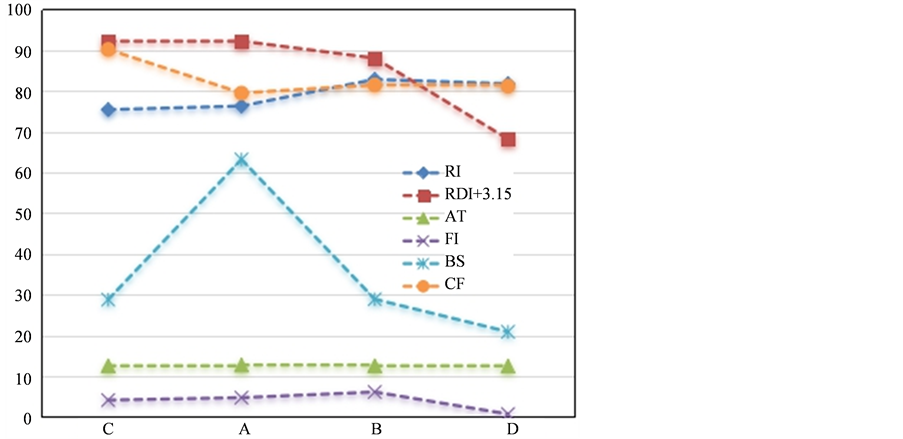

将烧结矿转鼓强度、烧结利用系数与其四项高温性能之间的对应关系绘于图1。单矿粉烧结性能是直接受其原料基础性能的影响。由此可见,烧结矿产量和转鼓强度与原料高温性能之间存在复杂的内在联系,其规律不能较好相符。从烧结矿转鼓强度来看,C矿粉最差,然后从A、B、D粉矿依次升高。烧结矿转鼓强度与四项高温反应性能指标间不存在明显的相关性;从烧结矿产量(利用系数)来看,A矿粉具

Table 9. The production capacity of calcium ferrite 0.25 mm in iron ore powder CF (area%)

表9. 铁矿粉0.25 mm粒级的铁酸钙生成能力CF (area%)

Table 10. Optimum conditions and sintering parameters of different single ore

表10. 不同单矿条件下的最佳条件及烧结指标

Figure 1. Single iron ore sinter drum strength and the relationship between the coefficient and high temperature performance

图1. 单一铁矿粉烧结矿转鼓强度和利用系数与其高温性能之间的关系

有最高的产量,其它矿粉烧结矿产量下降,其变化规律与粘结相自身强度及液相流动性存在一定的正相关性。

3.4. 烧结矿冶金性能

由表11为四种单矿烧结矿的冶金性能测定结果。由此可见,B还原性最好,达到82.85%,其次是D粉矿,其RI达到81.78%,A和C的还原性较低,为75%~76%,比B低5~6个百分点,B的RDI+3.15mm为88%左右,而其它两个单矿RDI+3.15mm均达到了约92%。D粉矿低温还原粉化性能较差,RDI+3.15mm仅68.2%,远低于其它三种矿粉。烧结矿还原性高,低温还原粉化率高,两者呈现负相关。烧结矿冶金性能取决于其矿物组成和微观结构,而这些均与其高温反应性能有关。RI、RDI与其高温性能的关系见图2。

由图2可见,烧结矿的还原性及低温还原粉化率与四项高温性能之间不存在明显的相关性。

Table 11. Reduction degree and low temperature reduction powder property of sinter in single ore test

表11. 单矿试验烧结矿的还原度及低温还原粉化性能

Figure 2. Relationship between metallurgical properties and high temperature properties of sinter

图2. 烧结矿冶金性能与其高温性能间的关系

4. 结论

1) 巴西A矿粉铁含量高,硅、铝、硫、磷含量、烧损值低及粒度细,以赤铁矿、镜铁矿为主,脉石以石英为主,3种澳洲铁矿粉铁品位低,铝、硫、磷及烧损值高及粒度粗,以赤铁矿、针铁矿为主,脉石矿物包含石英和高岭石。

2) 四种铁矿粉制粒料透气性指数由高到低的顺序依次为:D > B > A > C。该顺序与各自的平均粒度及其粘附粉比表面积大小由大到小顺序相一致。

3) 四种铁矿粉均具有良好的烧结性能,其中A的综合烧结性能最好,其次是B和D,而C的烧结性能为四者中最差。

4) 烧结矿转鼓强度与四项高温反应性能指标间不存在明显的相关性;烧结矿产量与粘结相自身强度及液相流动性存在一定的正相关性。

5) 四铁矿粉制备的烧结矿均具有良好的还原性和低温还原粉化性能,烧结矿还原性高,低温还原粉化率高,两者呈现负相关。烧结矿的还原性及低温还原粉化率与四项高温性能之间不存在明显的相关性。

6) 铁矿粉高温性能与其烧结性能间相关性差,铁矿粉高温性能的相关研究方法值得广大研究工作者关注,研究新的铁矿粉高温性能评价方法及烧结料层内铁矿粉成矿条件是重要的研究方向。

文章引用

王纪元. 铁矿粉基础性能对烧结性能影响的研究

Investigation into the Effect of Fundamental Characteristics of Iron Ore Fines on Their Sintering Performance[J]. 冶金工程, 2016, 03(02): 79-86. http://dx.doi.org/10.12677/MEng.2016.32012

参考文献 (References)

- 1. 吴浩方, 贾彦忠, 梁德兰. 几种常见进口铁矿石的烧结基础性能[J]. 钢铁, 2011, 46(7): 10-13.

- 2. 肖志新, 陈令坤, 贾斌. 武钢配加进口磁铁矿的烧结基础特性试验研究[J]. 钢铁研究, 2012, 40(4): 7-10.

- 3. 吴胜利, 刘宇, 杜建新, 米坤, 林鸿. 铁矿石的烧结基础特性之新概念[J]. 北京科技大学学报, 2002, 24(3): 254- 257.

- 4. 刘东辉, 吕庆, 孙艳芹, 邹雷雷, 刘然. 铁矿粉基础特性对烧结矿性能的影响[J]. 钢铁研究学报, 2013(11): 29-34.

- 5. 闫炳基, 张建良, 姚朝权, 孙海宁, 张亚鹏, 李克江. 基于铁矿粉液相生成特性互补优化配料模型[J]. 钢铁, 2015(6): 40-45.

- 6. 傅菊英, 姜涛, 朱德庆. 烧结球团学[M].中南工业大学出版社, 1997.

- 7. 朱德庆, 钟洋, 潘建. 分流预成型强化制粒改善镜铁矿粉烧结性能[J]. 工程科学学报, 2015(8): 984-993.

- 8. 胡志清, 潘建, 朱德庆, 岳守艳. 铁精矿原料特性及其对成球性能的影响[J]. 烧结球团, 2013(4): 42-45, 49.