Hans Journal of Chemical Engineering and Technology

Vol.06 No.03(2016), Article ID:17638,7

pages

10.12677/HJCET.2016.63009

Research Progress of Hot Dip-Galvanizing Fluxing on Steel

Juan Xu, Bo Li, Xue Mi

College of Chemistry and Chemical Engineering, Central South University, Changsha Hunan

Received: May 4th, 2016; accepted: May 22nd, 2016; published: May 25th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The plating is an important process in hot dip galvanizing. The mechanism and the selection criteria of fluxing of hot dip galvanizing are introduced. Several factors which influence the effect of fluxing are analyzed and the reasonable range is given. The action mechanism of the traditional zinc ammonium fluxing is expounded. The recent research status of the new type of free-ammonium fluxing is reviewed. The existing research problems and the future development direction of fluxing of hot dip galvanizing are pointed out.

Keywords:Hot Dip-Galvanizing, Fluxing, Technology

钢材热镀锌助镀剂的研究进展

徐娟,李波,秘雪

中南大学化学化工学院,湖南 长沙

收稿日期:2016年5月4日;录用日期:2016年5月22日;发布日期:2016年5月25日

摘 要

助镀是热浸镀锌工艺中一道重要的处理工序。本文介绍了热浸镀锌助镀剂的作用机理和选用标准,对影响助镀剂助镀效果的几个因素进行分析并给出其合理范围,阐述了传统锌铵助镀剂的作用机理,综述了近年来新型无铵助镀剂的研究现状,并指出了热浸镀锌助镀剂研究中存在的问题及未来的发展方向。

关键词 :热浸镀锌,助镀剂,工艺

1. 引言

钢铁材料是世界上产量最多的金属材料,广泛应用于建筑、机械、石油、电力、交通和化工等领域,但钢材尤其是户外使用的钢材面临的最大问题是腐蚀,全世界每年受到腐蚀的钢铁材料约占世界钢铁年产量的1/4~1/3 [1] ,对社会经济造成了巨大的损失。在钢铁上镀锌可以有效的保护钢铁制品,镀锌方法可分为热镀锌、热喷锌、电镀锌、粉末热渗锌、机械镀锌和真空蒸发镀锌等 [2] ,锌年产量的50%左右都用于镀锌行业,而整个镀锌行业的锌耗中更有90%左右是用于热镀锌工艺中 [3] 。热镀锌亦称热浸镀锌,是一种将钢铁部件置于熔融的锌液中使镀件获得一层金属保护层的钢材防腐方法。热镀锌技术具有镀层耐腐蚀性强,厚度及表面形态可控制,免维护,成本较低等优点,已成为钢铁材料极其有效的防腐方法 [4] 。

根据生产方法的不同,热镀锌可分为连续热镀锌和批量热镀锌。连续热镀锌工艺设备投资较大,生产要求严格,适用于大批量单一规格产品的生产,因此目前只有少数大型企业使用这种生产工艺。批量热镀锌工艺具有生产灵活、设备简单、投资小等优点,适用于小批量、多种类产品的生产,在我国中小型企业中应用较多 [5] 。根据助镀工序的不同,批量热浸镀锌可分为烘干溶剂法热浸镀锌(简称干法热镀锌)和熔融溶剂法热浸镀锌(简称湿法热镀锌)。目前批量热浸镀锌一般采用烘干溶剂法进行生产 [6] ,其主要工艺流程包括:预镀件–碱洗脱脂–水洗–酸洗除锈–水洗–溶剂助镀–烘干–热浸镀锌–冷却–后处理等工序。其中溶剂助镀这一工序在热镀锌工艺流程中非常重要,助镀工序可作为第二次酸洗工序,进一步净化镀件,同时还可以对镀件表面进行活化,略过助镀工序会造成镀件漏镀,助镀效果的好坏直接影响了镀锌质量与镀锌成本。因此,对热浸镀锌助镀剂进行研究与讨论对热镀锌行业的生产具有极大的意义。

本文将讨论助镀剂的作用与选用标准,影响助镀剂效果的影响因素,并对传统的助镀剂与新型的无铵助镀剂进行介绍,以及对未来助镀剂的发展方向进行展望。

2. 助镀剂的种类、作用机理及选用标准

2.1. 助镀剂的种类

助镀剂可选用盐类(氯盐、氟盐等)、无机酸类(盐酸、氢氟酸等)、有机酸类(油酸、硬脂酸、软脂酸等)、胺类(乙酸铵、苯胺、乙二胺等)和他们的混合体系。其中最常用的是氯化铵和氯化锌的混合体系。

2.2. 助镀剂的作用机理

助镀是指在热浸镀锌前,将洁净的钢铁镀件置于一定组分的溶液中,提取烘干后使镀件获得一层保护性盐膜的过程。溶剂助镀是热浸镀锌工艺中一道非常重要的处理工序,有着承前启后的作用。在热镀锌过程中,助镀剂在助镀时可以进一步清除酸洗工序后镀件表面未除尽的铁盐或氧化物,对镀件表面进行净化,增加镀件基体的表面活性;助镀后在镀件表面形成一层均匀的盐膜,将镀件暂时隔离于空气中,从而避免镀件在进入锌液前被氧化;在浸镀时助镀剂能增加锌液与镀件表面的润湿性,减少锌液与镀件之间的表面张力,使锌铁合金反应迅速发生,得到结合力强的镀层,同时助镀剂盐膜在高温下迅速分解,净化镀件浸入锌浴时附近的锌液,并与锌液中的杂质反应,使杂质生成浮渣而去除 [7] 。

2.3. 助镀剂的选用标准

选用助镀剂时,应考虑助镀剂是否符合下列条件:

1) 能清洁镀件表面,将镀件表面的FeO溶解,且生成能被熔融的锌所还原的铁盐,但不与铁发生反应;

2) 能在镀件表面形成一层均匀、致密的盐膜,在热浸镀之前能保护镀件在空气中不被氧化;

3) 助镀剂在一定温度范围内因具有足够的热稳定性,不会因为加热烘干使其分解、蒸发,在较长时间内不会失去活性;

4) 助镀剂的粘度应尽可能低,确保镀件在热浸镀后提出时锌液能顺利从镀件表面滑落,不会过多的锌液黏附从而使镀层过厚;

5) 溶剂的密度与熔点要低于锌液或其合金液,使其产生的熔渣能浮于锌液表层;

6) 助镀剂应无毒性,不会产生大量的烟尘,不会对环境造成污染;

7) 助镀剂应便于贮存,组分间不相互作用,不会在贮存期变质失效 [8] 。

3. 影响助镀剂效果的因素

3.1. 助镀剂浓度

助镀剂浓度的高低会直接影响助镀效果。助镀剂浓度在100~200 g/L时,助镀剂难以完全覆盖镀件表面,不能有效地活化镀件,浸镀时易发生漏镀,镀层难以均匀平滑;而浓度在400~500 g/L时,镀件表面盐膜的附着量过多,较难干透,浸镀时易发生爆锌,产生较多的锌灰及烟尘,还会造成锌耗增加,影响生产安全。因此,助镀剂的浓度在200~400 g/L为宜 [9] 。

3.2. 助镀温度

一般在60℃~80℃温度范围内进行助镀。温度低于60℃,镀件表面的助镀剂盐膜较难干透,浸镀时易爆锌,同时还会造成助镀剂对镀件表面的清洁效果不够,从而影响助镀效果;温度高于80℃,会使助镀剂在镀件表面沉积过多而形成双层盐膜结构,会造成锌液飞溅,以及镀层的增厚、锌灰增多。

3.3. Fe2+浓度

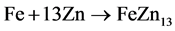

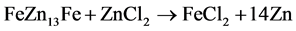

助镀剂中Fe2+浓度过高会对助镀效果产生不利影响。当助镀剂中的Fe2+随镀件进入锌浴时将与锌液反应,Fe2+会被锌还原成铁原子,但铁原子在锌液中的最大溶解度为0.03%,当铁原子的浓度大于其在锌液中的最大溶解度时,将会产生出比铁盐重很多倍的锌渣,导致锌耗增加,镀层质量变差。其主要原因为2Fen+ + nZn = nZn2+ + 2Fe,其中一份的铁会与20~50份锌液发生反应,形成锌渣(主要成分为FeZn13)。同时这个过程因为加剧了铁锌间的合金反应,会使镀层与镀件基体的附着性降低。因此,必须严格控制助镀剂中Fe2+的浓度。一般控制助镀剂中Fe2+的浓度低于1 g/L。

3.4. 助镀剂pH值

助镀剂pH值的范围控制在4~5之间,在此范围内,助镀剂可以弥补酸洗工序的不足,进一步清洁镀件表面。pH值过低时,助镀剂酸性过强会严重腐蚀镀件而生成大量的亚铁离子,且pH值越低,腐蚀越严重,生成的Fe2+越多;pH值过高时,会影响助镀剂对镀件表面的清洁效果,还可能生成Zn(OH)2,从而降低了助镀剂的有效浓度,进而造成漏镀 [10] 。

4. 助镀剂

4.1. 传统助镀剂

传统助镀剂为氯化锌铵助镀剂,其主要成分是NH4Cl和ZnCl2,是NH4Cl和ZnCl2按一定比例混合组成的溶液。

4.1.1. 传统助镀剂的作用机理如下:

热镀锌助镀和浸镀过程中,助镀剂会与镀件基体、锌液发生一系列复杂的反应。

1) 氯化铵与锌液和氧化锌的反应:

(1)

(1)

(2)

(2)

(3)

(3)

上述反应生成的氢气、水蒸气和氨气有机械驱散镀件表面和锌液表面杂质的作用。式(2)的反应可以净化锌液表面,避免氧化锌干扰热浸镀锌过程

2) 助镀剂与氧化亚铁和氧化皮的反应:

(4)

(4)

(5)

(5)

(6)

(6)

上述反应可以将镀件表面的氧化亚铁或氧化铁清除,净化镀件表面。

3) 以上反应所生成的ZnCl2·FeO和FeNH3Cl2进一步与锌作用生成锌渣,反应如下:

(7)

(7)

(8)

(8)

(9)

(9)

4) 氯化锌与锌液中的浮渣反应,起到净化锌液的作用:

(10)

(10)

氯化铵受热分解为氯化氢和氨气,氯化氢与镀件表面的氧化亚铁以及锌浴表面的氧化锌反应,净化了镀件与锌液的接触界面,活化了钢基;氯化锌在高温热浸镀状态下比氯化铵稳定,在助镀后的镀件表面形成结晶盐膜,对镀件起到了良好的隔离效果。

4.1.2. 助镀剂中铵、锌比例

当铵锌比小于1时,镀件表面的助镀剂容易在空气中吸潮,浸镀时可能引起爆锌;当铵锌比大于2时,由于高温下氯化铵的热稳定性比氯化锌差,从而影响了助镀剂盐膜的热稳定性,同时由于盐膜中存在大量的氯化铵,浸镀时会导致大量烟尘产生。通常建议采用的铵锌比为1.2~1.6。

4.2. 新型无铵助镀剂

传统的锌铵助镀剂中含有氯化铵成分,热浸镀锌时锌浴温度一般控制在450℃(±10℃),但氯化铵在337.8℃会受热分解产生大量的氯化氢和氨气,不仅严重污染了热浸镀锌操作环境和生态环境,更对操作工人的身体健康带来了重大危害。如何使热镀锌过程中不产生烟雾成为整个热镀锌行业亟待解决的问题,因而无铵助镀剂成为目前热镀锌行业的研究热点之一,无铵助镀剂的开发具有巨大的应用前景。近年来,研究人员对无铵助镀剂进行了探索与开发。

4.2.1. 氯盐系无铵助镀剂

氯盐系列无铵助镀剂,通常以ZnCl2为主要成分,同时添加碱金属或碱土金属氯化物及其他金属盐。ZnCl2主要对镀件基体起到净化和保护的作用,碱金属或碱土金属盐能够增强镀件与锌液间的润湿性,添加其他金属盐可以加强对镀件的清洁效果和助镀盐膜的均匀性。研究人员试验将不同种类、含量的盐进行混合,希望能够获得助镀效果良好的助镀剂。James, I. 等 [11] [12] 以ZnCl2和NaCl作为主要成分,添加适量的CaCl2、KCl、MgCl2或LiCl配制出一系列无铵助镀剂。Yamanaka, S.等 [13] 使用ZnCl2、InCl3和NiCl作为助镀剂的主要成分。研究发现,运用这一系列助镀剂进行热浸镀锌,几乎不产生烟尘,能有效地改善生产环境,但镀件的镀层质量不太理想,易产生漏镀等缺陷,且这系列助镀剂不适宜用于含铝的锌浴中,会产生成分为AlCl3的青色烟气,影响助镀效果。在含铝的锌浴中,有研究人员在主要成分为ZnCl2的基础上,用氟盐替代其他氯盐来配置助镀剂 [14] ,但在工业上没有其相关应用的报道。

4.2.2. 植酸盐系无铵助镀剂

王玉强 [15] 等提出以植酸锌作为助镀剂主要成分,用时添加氟化钠、硼砂、盐酸胼、柠檬酸、草酸等成分,配制出无铵助镀剂。在此系列无铵助镀剂中,植酸盐的抗氧化性对镀件具有保护作用,使镀件在热浸镀之前在空气中不会被氧化,同时添加草酸、盐酸胼等成分来活化镀件基体,增强助镀效果,硼砂用作缓蚀剂,柠檬酸来络合亚铁离子。研究发现,使用此系列助镀剂镀件干燥效率迅速,助镀剂在镀件表面形成了一层保护的钝化膜,且此系列助镀剂中不含氯化铵成分,从根本上减少了烟雾产生,有效地改善了生产环境。但由于植酸盐的价格较高,使用此系列助镀剂会大大提高生产成本,因此,植酸盐系助渡剂并未得到广泛的应用。

4.2.3. Cu/Sn系无铵助镀剂

Cu/Sn系列助镀剂,主要是以金属薄膜替代了传统助镀剂盐膜。使用同时含有Cu和Sn金属盐的溶液,使Cu和Sn以化学镀的方式分别在镀件表面形成镀层,得到Cu/Sn复合镀层薄膜,这种金属薄膜可以对镀件起到保护作用。Memmi, M. 等 [16] - [19] 在洁净的镀件表面助镀上一层厚度为100~120 nm的锡、铜、铅、铝等合金层薄膜,替代了传统助镀剂盐膜。Cu/Sn系列助镀剂因为无法在助镀时对镀件进一步净化,所以其助镀效果相较传统助镀剂略差,且对镀件的表面质量有较高的要求,同时对助镀剂的消耗较大,需经常检验和补充,增加了助镀成本,因此该助镀剂没有得到大规模工业化应用。

4.2.4. 表面活性剂和氯盐混合系无铵助镀剂

在热镀锌助镀工艺中,早前表面活性剂是为了减少助镀剂的蒸发,单独地覆盖在助镀剂的表面,后来用作添加剂混合在助镀剂中,以增加助镀剂的流动性、提高盐膜的干燥速率和均匀性。张启云等 [20] 研究了表面活性剂在助镀剂中的作用,发现在助镀剂中添加适量的表现活性剂可以有效改善镀件表面盐膜的形貌和分布,使盐膜覆盖更完整,厚度更均匀,提高助镀剂盐膜对镀件的隔离效果;同时也能使改善助镀剂对镀件的浸润效果,同时能明显地减少无铵助镀后镀件表面助镀剂盐膜的质量。Tatsumi, I. [21] 提出以ZnCl2或SnCl2,碱金属或碱土金属盐及烷基季铵盐作为配制出无铵助镀剂,可用于热镀锌、锌铝、铝合金工艺。罗中保等 [22] [23] 使用氯化锌、碱金属或碱土金属氯化物与复合表面活性剂FC作为助镀剂的主要成分,用其进行了小规模的工业性试验,与使用传统锌铵助镀剂的锌浴比烟雾量减少了80%左右。李斌 [24] 等开发了一种热镀锌无白烟助镀剂,由氯化锌、氯化铵、改性若丁和助镀剂添加剂组成,助镀剂添加剂的主要成分为脂肪醇聚氧乙烯醚、十二烷基酚聚氧乙烯醚、辛基酚聚氧乙烯醚、甲醇和尿素,此助镀剂具有生产成本低廉、助镀质量较稳定等优点。

虽然研究者们开发了一系列无铵助镀剂的配方,但将其推广到工业中还需要进一步改进。因为虽然新型的无铵助镀剂中不含氯化铵成分,使得在热浸镀锌过程中不再产生大量有害烟雾,减少了对环境的污染,但无铵助镀剂与传统助镀剂相比,存在对镀件表面质量要求高、锌渣较难浮出、易产生漏镀的缺陷、成本较高等问题。

5. 结语

热浸镀锌中传统的锌铵助镀剂因为其中的氯化铵成分,会在浸镀过程中受热分解产生大量的氯化氢气体和氨气,对环境造成严重污染,因此研究者们期望开发出新型的无铵助镀剂以解决这个问题。但目前开发的新型的无铵助镀剂推广到工业中还需要进一步改进。因此,热镀锌助镀剂未来的研究方向仍是无铵助镀剂的开发,表面活性剂与氯盐混合系无铵助镀剂将是可行性较大的无铵助镀剂研究方向,表面活性剂可以增强助镀剂的湿润性能,改善助镀剂的助镀效果。要充分考虑助镀剂中各成分所起到的作用和助镀过程中各个影响助镀效果的因素,进行优势互补,研究出助镀效果良好、适应于大规模工业化生产、对环境无危害、成本较低的新型无铵助镀剂。

文章引用

徐 娟,李 波,秘 雪. 钢材热镀锌助镀剂的研究进展

Research Progress of Hot Dip-Galvanizing Fluxing on Steel[J]. 化学工程与技术, 2016, 06(03): 71-77. http://dx.doi.org/10.12677/HJCET.2016.63009

参考文献 (References)

- 1. 谭杰. 无铵助镀条件下热浸镀锌中Al对镀层形成的影响[D]: [硕士学位论文]. 昆明: 昆明理工大学, 2014.

- 2. 冯刚, 侯静, 张琳. 钢铁成分及添加元素对热镀锌组织和性能的影响[J]. 热加工工艺, 2011, 40(4): 118-121.

- 3. 朱立. 钢材热镀锌[M]. 北京: 化学工业出版社, 2006.

- 4. 邵大伟, 贺志荣, 张永宏, 等. 热浸镀锌技术的研究进展[J]. 热加工工艺, 2012, 41(6): 100-103.

- 5. 罗龚, 曾建民. 热浸镀锌反应性润湿及镀层形成研究进展[J]. 应用化工, 2014, 43(3): 543-548.

- 6. 曹文平. 热浸镀锌无铵助镀过程中表面活性剂的作用研究[D]: [硕士学位论文]. 昆明: 昆明理工大学, 2013.

- 7. 苗立闲, 杜安, 李世杰. 钢材热镀锌技术问答[M]. 北京: 化学工业出版社, 2013.

- 8. 何应, 贺志荣, 张永宏, 等. 热浸镀锌助镀剂及其助镀工艺的研究进展[J]. 材料保护, 2013(6): 51-54.

- 9. 张欣. 热浸镀锌助镀工艺应用探讨[J]. 中国高新技术企业, 2015(22): 60-61.

- 10. 孔纲, 卢锦堂, 许乔瑜. 热浸镀锌助镀工艺的研究与应用[J]. 材料保护, 2005, 38(8): 56-58, 72.

- 11. James, I. and England, B. (1976) Hot DIP Galvanizing. US Patent No. 3936540.

- 12. Wolfgang, M. (1977) Process for the Hot Tinning Hot Galvanizing and Hot Leading of Iron Articles. GB Patent No. 1489188A.

- 13. Yamanaka, S. and Yamamoto, M. (2006) Flux Composition for Hot DIP Coating Zn-AI-Mg Alloy and Method for Manufacturing Hot DIP Zn-AI-Mg Alloy Coated Steel Using the Same. JP Patent No. 2006-188724A.

- 14. Endo, H. and Yamamoto, M. (2003) Flux and Method for Hot-DIP Plating AI-Zn Alloy. JP Patent No. 2003-113455A.

- 15. 王玉强. 热镀锌用植酸盐助镀剂[P]. 中国专利, 101122000A, 2008-02-13.

- 16. Memmi, M., Brevaglier, B. and Natali, S. (2001) Productionofa Zine-Aluminum Alloy Coating by Immersioninto Molten Metal Baths. US Patent No. 6284122.

- 17. Hans-Wihelm, L. and Kammel. R. (1985) Method for Hot DIP Galvanizing Metallic Workpieces. US Patent No. 4505958.

- 18. Wim, J., Van, O. and Prasanna, V. (2001) Fluxing Process for Galvanization of Steel. US Patent No. 6200636.

- 19. Yamanaka, S. and Yamamoto, M. (2005) Flux Composition for Hot DIP Zn-AI Based Alloy Plating and Method of Producing Hot DIP Zn-AI Based Alloy Plated Steel Using the Same. JP Patent No. 2005-248294A.

- 20. 张启云, 何眀奕, 曹文平, 等. 表面活性剂对热浸镀锌无铵助镀剂盐膜性能的影响[J]. 热加工工艺, 2013, 42(22): 111-113.

- 21. Tatsumi, I., Yoshihiko, T. and Koshi, T. and Tetsuya, N. (1994) Flux Suitable for Coating Molten Zine, Moltenalloy of Aluminum and Zine and Molten Aluminum. US Patent No. 5292377.

- 22. 罗中保, 何眀奕, 赵晓军, 等. 氟碳无铵助镀热镀锌镀层组织及耐蚀性能[J]. 金属热处理, 2011, 36(5): 75-78.

- 23. 周水芳, 何眀奕, 刘福燕, 等. 3种热浸镀锌助镀剂成膜的均匀性[J]. 材料保护, 2013(1): 48-49, 58.

- 24. 李斌. 钢制件热镀锌用无白烟助镀剂及其应用的热镀锌工艺[P]. 中国专利, 103834889A, 2014-06-04.