Mechanical Engineering and Technology

Vol.04 No.02(2015), Article ID:15429,5

pages

10.12677/MET.2015.42010

Research for Fast MFL Testing Methodology of Field Drill Pipe

Shiwei Liu1, Zengliang Wang2, Baoming Wei3, Yanhua Sun1, Shaobo Chen1, Rui Tang1

1School of Mechanical Science and Engineering, Huazhong University of Science and Technology, Wuhan Hubei

2Zhongcheng Machinery Manufacturing Company of China National Petroleum Corporation, Tianjin

3Development Branch of Bohai Oil and Gas Drilling Cooperation, Tianjin

Email: yhsun@hust.edu.cn, hustliusw@sina.com

Received: May 30th, 2015; accepted: Jun. 13th, 2015; published: Jun. 17th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Oil drilling tools especially for the fast field detection of drill pipe are always the expected technique in relevant industries, which can further save the working time, labour intensity of workmen as well as the cost and thereby improve economic effectiveness. This paper analysed the MFL testing principles for various kinds of defects and the problems regarding to the fast speed field drilling pipes firstly, and then aiming at the stacking mode, proposed a method of MFL testing for multi field drilling pipes by overall magnetization concurrently on the basis of existing fixed and mobile detection device. Discussion is conducted and feasibility is confirmed by modeling and simulation. According to the proposed method, multi-drilling pipes are magnetized and detected simultaneously on the shelf directly without needing to move the drilling tools in large space distance, which decreased the operation process and labor intensity tremendously as well as saved the detection time and cost with superiority to some extent.

Keywords:Field Drilling Pipe, Fast Speed, MFL Testing, Overall Magnetization

现场钻杆快速漏磁检测方法研究

刘世伟1,王增良2,魏宝明3,孙燕华1,陈少波1,唐锐1

1华中科技大学机械科学与工程学院,湖北 武汉

2中国石油渤海装备中成机械制造公司,天津

3渤海钻探油气合作开发分公司,天津

Email: yhsun@hust.edu.cn, hustliusw@sina.com

收稿日期:2015年5月30日;录用日期:2015年6月13日;发布日期:2015年6月17日

摘 要

石油钻具特别是钻杆的现场快速检测一直是该行业所进一步期待的技术,以便更能节省时间减少工人劳动强度及成本,提高经济效益。首先分析了多类型缺陷的漏磁检测原理及现场钻杆快速检测问题,然后进一步地针对现场钻杆料架的堆放方式,在已有固定式钻杆检测设备和移动式钻杆检测装置的基础上,提出了现场钻杆原地整体磁化多杆并行的漏磁检测方法,并通过建模仿真计算进行了讨论与分析证明了其可行性,该方法直接在料架上对多根钻杆进行同时磁化检测,无需钻杆的大空间距离移动,减少了操作程序及劳动强度,节省了检测时间及检测成本,具有一定的优越性。

关键词 :现场钻杆,快速,漏磁检测,整体磁化

1. 引言

钻杆是石油钻探打井中传递钻探扭矩的首要器具,它在使用过程中受多种动力载荷的作用同时,还受工作环境的多种腐蚀介质如钻井液等的冲击及腐蚀作用,经过长期在役使用后会在一定程度上受到损伤而累积到产生失效,如磨损腐蚀的穿刺与断裂。钻杆的失效易于造成石油钻探事故,增加了钻井打捞及维修时间及生产成本,降低了石油生产效益。所以,对在役钻杆进行无损探伤与评估是非常重要的[1] -[3] 。

目前,在常规无损探伤方法中由于漏磁检测方法具有很强的探伤穿透能力能够胜任包括内伤的检测,所以也被广泛应用于钻杆这类壁厚达到10 mm (加厚过渡区接近20 mm)以上铁磁性构件的检测。钻杆通用的漏磁检测方法有固定式和移动式2种,前者需要专门的厂房车间,后者需要现场人工辅助移动钻杆逐根检测[4] -[6] 。

所以,为了进一步提升钻杆的现场快速检测效率,节省时间减少工人劳动强度及成本,提高经济效益。本文在介绍漏磁检测方法原理的基础上,提出了一种现场钻杆原地整体磁化多杆并行的漏磁检测方法,随后并对该方法进行了数值模拟计算验证了其机理上的可行性。

2. 漏磁检测机理及现场钻杆

磁学物理现象真正用于无损检测的,始于1922年,美国工程师霍克(W. F. Hoke)在加工装在磁性夹头上的钢件时,观察到铁粉被吸附在金属裂缝上的现象,由此引发出磁性探伤的探索。1923年美国Sperry博士首次提出一种采用由U形电磁铁作为磁轭式磁化器对待检测铁磁性材料磁化后再采用感应线圈捕获裂纹处漏磁场,最后通过电路耦合形成缺陷存在的异变开关输出量而完成检测,并于1932年获得了专利批准,这就是最早的漏磁检测技术[7] -[13] 。如图1所示,铁磁性材料在外磁场 的充分磁化下,其体内缺陷的漏磁场定性描述为:

的充分磁化下,其体内缺陷的漏磁场定性描述为:

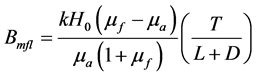

(1)

(1)

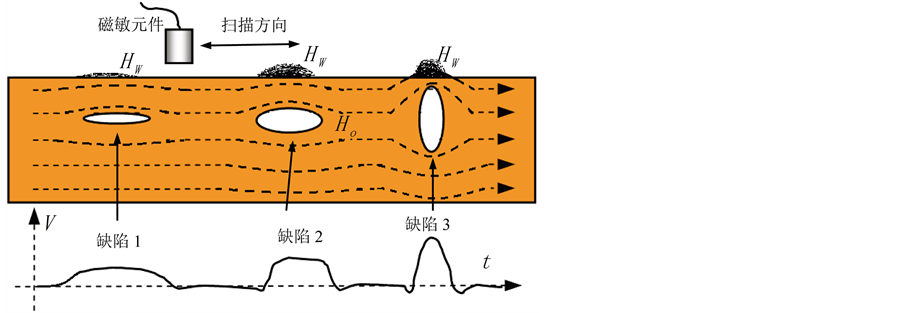

Figure 1. Principle analysis of MFL testing for defects

图1. 缺陷的漏磁检测原理分析

式中, 和

和 分别为空气和磁性介质相对导率,

分别为空气和磁性介质相对导率, 、

、 及

及 分别缺陷垂直与磁化场走向、平行于磁化场走向及离检测表面(也即埋藏深度)的尺寸,

分别缺陷垂直与磁化场走向、平行于磁化场走向及离检测表面(也即埋藏深度)的尺寸, 为修正系数。

为修正系数。

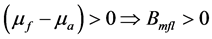

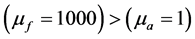

1) 首先的漏磁场 的产生。漏磁检测的物理机理包括磁化场的导入及随后的缺陷漏磁场的泄漏这2个过程,这过程呈现一定的非线性复杂性。如式(1)所示,漏磁场的形成首要条件是铁磁性介质相对磁导率

的产生。漏磁检测的物理机理包括磁化场的导入及随后的缺陷漏磁场的泄漏这2个过程,这过程呈现一定的非线性复杂性。如式(1)所示,漏磁场的形成首要条件是铁磁性介质相对磁导率 要比空气的也即

要比空气的也即 大,此时,

大,此时, ,这就是为什么能够对铁磁性构件实施漏磁检测技术的原因,因为铁磁性构件与空气有如下关系

,这就是为什么能够对铁磁性构件实施漏磁检测技术的原因,因为铁磁性构件与空气有如下关系 。对于非铁磁性构件如铝铜等相对磁导率与空气相当,则会有

。对于非铁磁性构件如铝铜等相对磁导率与空气相当,则会有 ,也即无漏磁产生。另一方面,

,也即无漏磁产生。另一方面, 也不会总是随着铁磁材料的

也不会总是随着铁磁材料的 增大而增大,当

增大而增大,当 无限大时,即使有缺陷能够阻止部分体内磁通的流通,但对剩余完成部分铁磁体构件也会全部容纳下磁通的经过,这样会减弱漏磁场的产生。所以,存在着

无限大时,即使有缺陷能够阻止部分体内磁通的流通,但对剩余完成部分铁磁体构件也会全部容纳下磁通的经过,这样会减弱漏磁场的产生。所以,存在着 量。

量。

2) 其次是漏磁场 的大小。

的大小。 的大小与缺陷的形状走向及埋藏深度有关。当缺陷垂直于磁化场

的大小与缺陷的形状走向及埋藏深度有关。当缺陷垂直于磁化场 方向走向的尺寸

方向走向的尺寸 越大时,

越大时, 越大,而当缺陷垂直于磁化场

越大,而当缺陷垂直于磁化场 走向尺寸

走向尺寸 及自身的埋藏深度位置信息

及自身的埋藏深度位置信息 越大时,

越大时, 越小。简略的讲也即垂直于磁化场的缺陷更容易产生漏磁场场,这就是漏磁检测中伤的垂直磁化激励检测原理。当然,埋藏深度简略的描述就是通常中的内伤外伤检测问题,内伤比外伤更难检测,如图1所示。

越小。简略的讲也即垂直于磁化场的缺陷更容易产生漏磁场场,这就是漏磁检测中伤的垂直磁化激励检测原理。当然,埋藏深度简略的描述就是通常中的内伤外伤检测问题,内伤比外伤更难检测,如图1所示。

3) 最后是漏磁场 的检测其它因素影响关联问题,漏磁场的拾取最终是通过磁敏元件扫查所捕获,其中关系到磁敏元件的提离距离、扫描速率、背景磁场噪声、数据采样及后处理等过程因素等,如图1所示。

的检测其它因素影响关联问题,漏磁场的拾取最终是通过磁敏元件扫查所捕获,其中关系到磁敏元件的提离距离、扫描速率、背景磁场噪声、数据采样及后处理等过程因素等,如图1所示。

目前,钻杆探伤采用漏磁检测辅以超声检测。杆体与加厚过渡区分别探伤,杆体以漏磁检测为主,加厚过渡区以超声检测为主。但通常地,钻杆的检修或者使用一般都堆放在管子站、井场或井队,绝大多数是露天存放,如图2所示。而现有钻杆检测设备,一般是大型固定式的,需要专门的输送线和大型厂房。为此,需要一种不需要专门检测场地、易于快速拆卸、搬运及组装的现场钻杆检测设备。

3. 现场钻杆快速检测方法

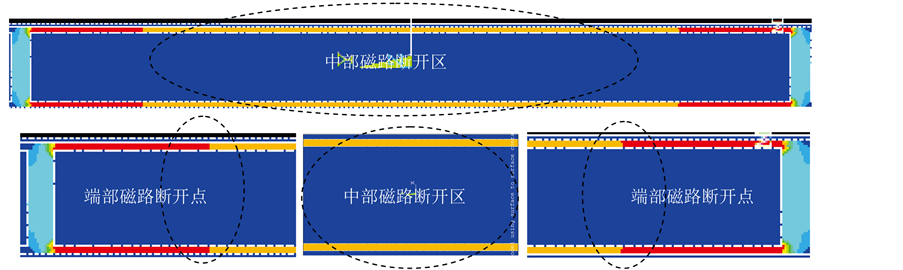

针对上述钻杆的现场使用或者检修放置方式,设计出一套可以实现几根堆放的钻杆快速同步的检测方法,如图3所示。

依据钻杆停放在现场料架的特点,为了避免因通常的检测方式而需要再次对钻杆进行大空间的搬运移动,节省检测劳动强度及时间,采用停放钻杆的原地不动的整体磁化方式,将若干个电磁铁放置在平放的钻杆两端之间,分别借助对方钻杆相互组建形成以钻杆为主体的磁回路,当钻杆被磁化后,就直接

Figure 2. The stacking condition of in-service field drilling pipes

图2. 在役现场钻杆检修放置状况

Figure 3. MFL testing method for multi field drilling pipes by overall magnetization

图3. 现场钻杆原地整体磁化多杆并行的漏磁检测方法

采用仅仅由磁敏元件构成的检测探靴在整个钻杆杆体上便捷地爬行移动扫描探测其缺陷等损失状况,将所获得的检测信号随后经过放大、滤波及A/D转换后送入PC数据分析处理系统,即可完成检测。

上述钻杆原地整体磁化多杆并行的漏磁检测方法,首相不同于已有的固定式钻杆漏磁检测设备,因为后者需要专门的检测输送线及相应的检测厂房,不具备检测的灵活机动性;另外也不同于现有的移动式钻杆检测装置,后者虽然也是专门针对现场钻杆的检测,具有机动灵活性,但是对钻杆的检测是单根依次进行的,需要将钻杆在料架上移动到该检测装置上,待检测完毕后再移动撤离开,在这里很显然,所新提出的料架上钻杆原地不动的多杆并行检测的方法更具有优越性,它无需移动钻杆,节省检测时间,也降低了移动钻杆的劳动强度。

4. 长磁桥回路仿真与分析

为了验证所提出的上述检测方法的可行性,建立了基本的仿真模型,当然首先是为了确认上述方法的关键问题所在,也即相互以对方为磁性构件的长磁桥回路的磁场的联通问题。仿真模型为管状铁磁性材料磁导率为1000,长度10米,外直径127 mm,壁厚10 mm;采用race宏命令建立匝数为2000的跑道型线圈形成两端的电磁铁,电磁铁中间的铁芯为磁导率1000,外径100 mm的柱体;采用bfe命令施加电流15 A,采用mshkey命令实现网格的自由划分,边界条件为垂直,求解器选为MAGSOLV。先依据钻杆的实际长度所建立的磁桥路的单边长为10 m,获得了如图4所示的仿真计算磁云图,从中可发现,钻杆杆体的中间磁通断开没联通,也即钻杆杆体中部达不到很好的磁化效果。由于磁极的跨距过长时(沿钻杆平行线方向),钻杆上强磁通连通不了,在各自的N-S极附近空气区域自己形成短的闭合磁回路,此时,无论电磁铁磁化器的磁势有多大,在钻杆上的强磁通会依旧连通不了,不能很好地实现钻杆杆体的透彻磁化。

进一步地,为了确认磁桥路联通建立的多方面条件,首先将两端电磁铁磁化器之间的距离缩短,也即缩短了磁化回路的单边长度到8 m及6 m,经过再次的仿真计算,分别得到如图5(a)及图5(b)所示的磁化效果磁云图。首先从图5(a)中可以发现建立的磁桥路在杆体中有所延伸,等到单边磁桥路长缩小到6 m时,磁桥路的两极磁路衔接,从而磁通通过杆体完全建立,如图5(b)所示。所以,可以初步判定的是可通过缩短磁极的跨距(沿钻杆平行线方向),来促进钻杆上强磁通的连通。但是,这对于10 m长的钻杆的一次性磁化实际检测是不便的。

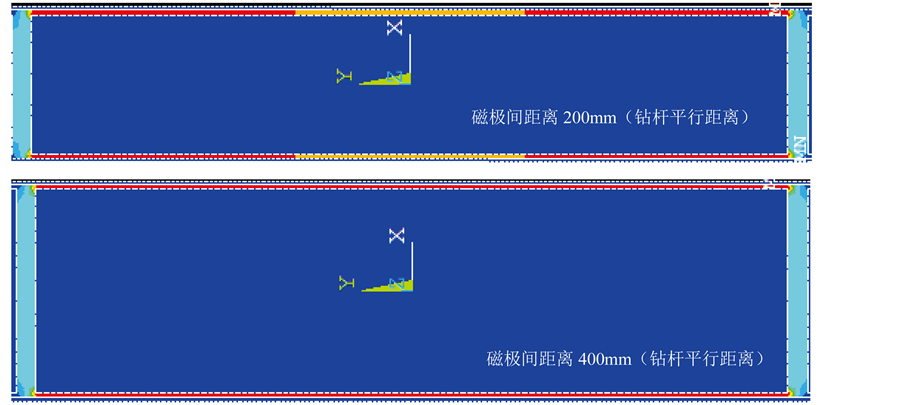

针对钻杆的实际长度不可能减小的事实,结合前面所观察并分析提及到的之所以磁桥路没建立起来可能是因为两个电磁铁之间的磁性回路跨距过短,从而导致了磁极之间的自身短路而消弱了磁通的延伸。所以,如果增大两平行钻杆之间的距离,可减少由于各自自身N-S磁极过短而形成空间的N-S磁回路,从而让更多的磁力线通过管壁传递,促进管壁磁通的建立。在这里保持磁极的钻杆方向10 m距离不变,将钻杆之间的距离增大到200 mm及400 mm后,获得如图6所示的磁云图,从中可发现当增大到400 mm时,钻杆整个强磁通回路是可以建立起来的。

Figure 4. Overall magnetic cloud of magnetic return path

图4. 整体磁化磁回路磁云图

(a)

(a) (b)

(b)

Figure 5. Magnetic cloud observation when magnetic return path is minished. (a) Magnetic cloud observation when the unilateral magnetic return path is 8 m. (b) Magnetic cloud observation when the unilateral magnetic return path is 6 m

图5. 调整缩小磁回路长度时的磁云图观察。(a) 单边磁化回路长8 m时的磁云图。(b) 单边磁化回路长6 m时的磁云图

Figure 6. Magnetic cloud observation when parallel distance between drilling pipes increased

图6. 调整增大磁回路钻杆平行间距离时的磁云图观察

5. 结束语

石油钻具特别是钻杆的现场快速检测一直是该行业所进一步期待的技术,以便更能节省时间减少工人劳动强度及成本,提高经济效益。钻杆的检测方法在不断的研究探索,其相应的检测装置也在不断的研制提升。针对现场钻杆料架的堆放方式,在已有固定式钻杆检测设备和移动式钻杆检测装置的基础上,进一步地,本文提出的现场钻杆原地整体磁化多杆并行的漏磁检测方法,通过仿真计算与分析初现其可行性,该方法直接在料架上对多根钻杆进行同时磁化检测,无需钻杆的大空间距离移动,减少了操作程序及劳动强度,节省了检测时间及检测成本,具有一定的优越性。

基金项目

国家自然科学基金面上项目(51475194)资助。

文章引用

刘世伟,王增良,魏宝明,孙燕华,陈少波,唐 锐, (2015) 现场钻杆快速漏磁检测方法研究

Research for Fast MFL Testing Methodology of Field Drill Pipe. 机械工程与技术,02,108-113. doi: 10.12677/MET.2015.42010

参考文献 (References)

- 1. 康宜华, 武新军 (2007) 数字化磁性无损检测技术. 机械工业出版社, 北京.

- 2. 成海涛 (2007) 无缝钢管缺陷与预防. 四川科学技术出版社, 成都.

- 3. 李鹤林, 冯耀荣 (1990) 石油钻柱失效分析及预防措施. 石油机械, 8, 38-44.

- 4. Howard, J.A., Halbert, M.E. and Lubinski, A. (1993) Systematic tracking of fatigue and crack growth to optimize drillstring realiability. SPIE/IADC 25 775.

- 5. Wu, J. (1996) Drill-pipe bending and fatigue in rotary drilling of horizontal wells. SPE 37 353.

- 6. 巨西民 (1995) 石油钻柱无损探伤检测技术现状和展望. 无损探伤, 4, 17-20.

- 7. Cartz, L. (1995) Nondestructive testing. ASM International Press, New York.

- 8. http://www.999magnet.com/news/study-of-circumferential-magnetic-flux-leakage-internal-inspection-technolo-gy-in-pipeline

- 9. http://www.silverwingme.com/MFL_pipeline_inspection/pipescan_magnetic_flux_leakage.html

- 10. Betz, C.E. (1967) Principles of magnetic particle testing. Magnaflux Co, Chicago.

- 11. 日本非破坏检查协会编. 非破坏检查便览. 日刊工业新闻社, 东京, 1978.

- 12. http://www.ndt-ed.org/EducationResources/CommunityCollege/MagParticle/Introduction/history.htm

- 13. Sperry, E.A. (1932) Fissure detector for magnetic materials. USA: 1867685[P].