Mechanical Engineering and Technology

Vol.06 No.02(2017), Article ID:20914,12

pages

10.12677/MET.2017.62017

Study of the Reinforcement Design and Effects on the Structure of a Plate with a Large Rectangular Opening

Jingdong Liu, Caifu Qian

College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing

Received: May 23rd, 2017; accepted: Jun. 4th, 2017; published: Jun. 9th, 2017

ABSTRACT

In this paper, finite element method is applied to simulate the stress distribution at the structure of a plate with a large retangular opening under the transverse pressure with the concentration on the reinforcement methods and effects. It is found that the maximum stress occurs at the round corner of the nozzle at the opening and the stress is mainly the bending one. Unlike on a cylinder, a reinforcement ring is not effective to reinforce the plate with rectangular opening. By increasing the bending stiffness, adding the nozzle thickness or applying reinforcement ribs can effectively reinforce the strength of the plate with opening. Specifically, when the reinforcement ribs are parallel to the short edge of the nozzle at the opening and close to the round corner, the reinforcing effect is the most significant.

Keywords:Plate with Opening, Reinforcement Design, Stress Analysis

平板矩形大开孔结构补强设计及效果研究

刘京东,钱才富

北京化工大学,机电工程学院,北京

收稿日期:2017年5月23日;录用日期:2017年6月4日;发布日期:2017年6月9日

摘 要

本文采用有限元法,模拟了带有矩形大开孔的平板在压力作用下的应力分布及特点,并研究了强度补强方法与补强效果,发现最大应力出现在大开孔接管圆弧拐角处,结构上的应力主要是弯曲应力;和圆筒体开孔结构不同,平板补强圈补强没有明显效果,甚至适得其反;而由于增加了结构的弯曲刚度,厚壁管补强和加强筋补强都能有效降低开孔接管与平板连接处的应力集中,特别是当加强筋平行于短边并靠近开孔拐角布置时,补强效果最显著。

关键词 :平板开孔,补强设计,应力分析

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在压力容器的设计制造过程中,工艺要求开孔的情况不可避免。由于开孔破坏了结构的连续性,压力容器在外载荷的作用下,会在开孔附近出现应力集中现象,降低了结构承载能力,因此开孔补强设计是压力容器设计过程中重要的组成部分。

本文所研究的高压氧舱舱门为平板中心矩形大开孔结构,其开孔率已超出GB150-2011中规定的范围,故不能采用等面积法进行设计校核 [1] 。在HG/T20852-2011中阐述了基于压力面积法的大开孔补强计算,但其计算模型适用于开圆孔的壳体 [2] 。对于大开孔问题,国内外学者采用有限元方法进行数值计算,但主要集中于圆形、长圆形或椭圆形大开孔,针对矩形大开孔的分析较为少见 [3] [4] [5] [6] 。在工程实际中,常规的补强方法 [7] 包括厚壁接管补强、补强圈补强和加强筋补强。就平板中心矩形大开孔结构,本文拟通过有限元模拟分析上述各补强结构在相同载荷作用下的响应,对比补强效果并得出对矩形大开孔最为有效的补强措施。

2. 计算模型的确定

2.1. 平板矩形大开孔结构的简化及基本参数

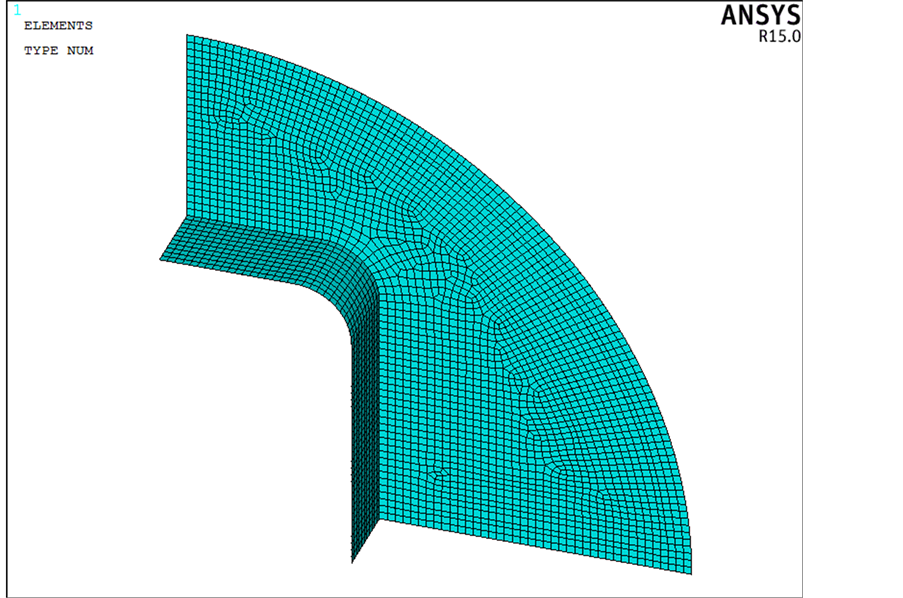

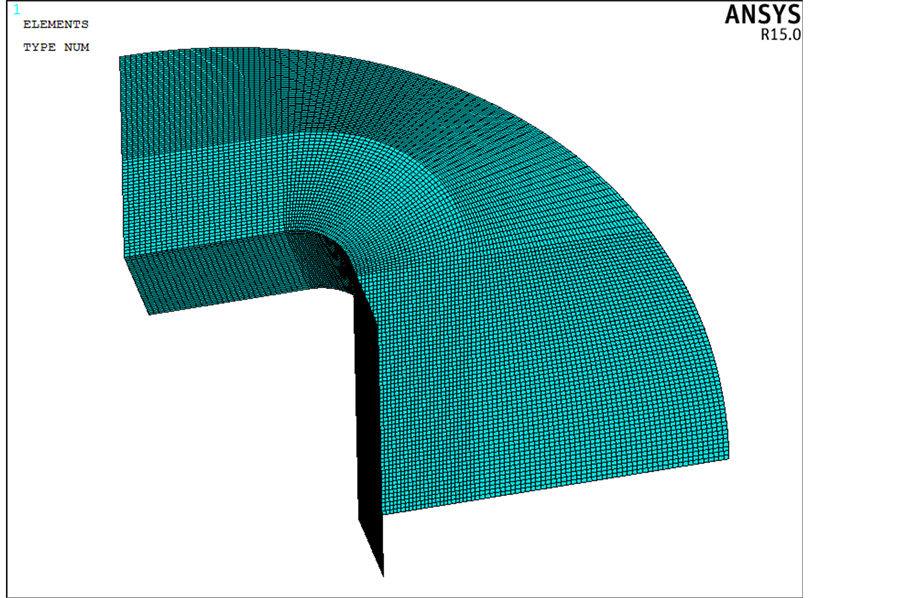

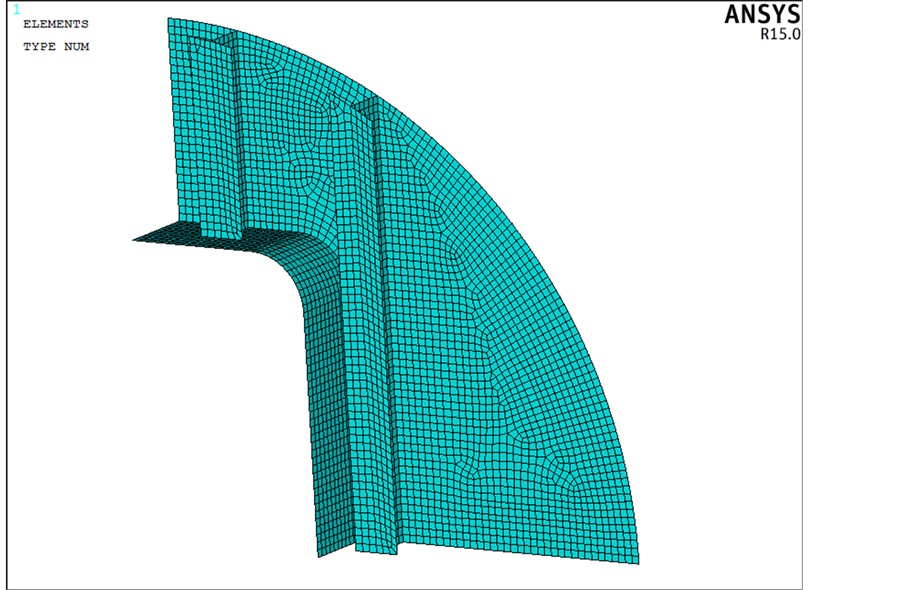

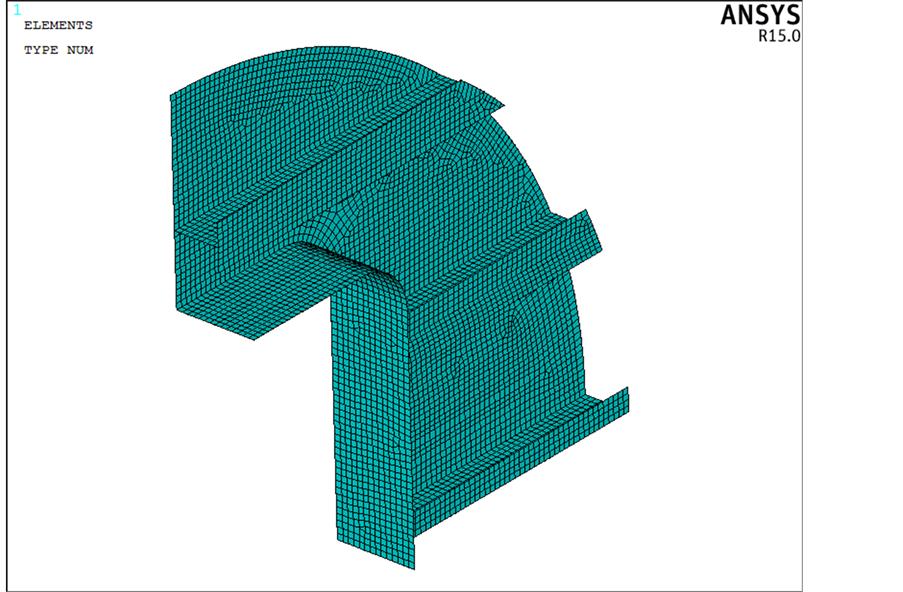

本文采用ANSYS15.0软件研究平板开孔附近的应力。氧舱舱门结构为圆形平板正中心开矩形孔,并在开孔处接有舱门围栏(下称接管)。根据其对称性,取整体结构的1/4进行建模。不同补强结构的计算模型如图1~图4所示。平板和接管材料均为Q345R,弹性模量E = 1.99 × 1011 Pa,泊松比u = 0.3。几何结构的具体参数如表1所示。

2.2. 边界条件设置

压力边界如下:

1) 在平板内表面以及内伸接管外表面施加0.3 MPa的压力;

2) 在内伸接管端面施加由内压引起的等效接管载荷,其值为4.75 MPa。

位移边界条件如下:

在对称截面上施加对称约束,平板外边缘施加全约束。

2.3. 单元选用及网格无关性测试

采用SHELL181单元划分网格。SHELL181单元为具有4节点的结构单元,每个节点具有6个自由度适合对薄壳结构进行分析。

网格的划分需要进行网格无关性测试,即将结构网格细化。在1.2所述边界条件下,以初始无任何补强结构典型部位的应力强度为依据进行结果比较,网格无关性测试见表2。表2说明,初始总体网格尺寸已具有足够精度,故应用于后面的数值模拟。

3. 有限元计算结果及对比分析

3.1. 内压作用下结构无补强时的计算结果

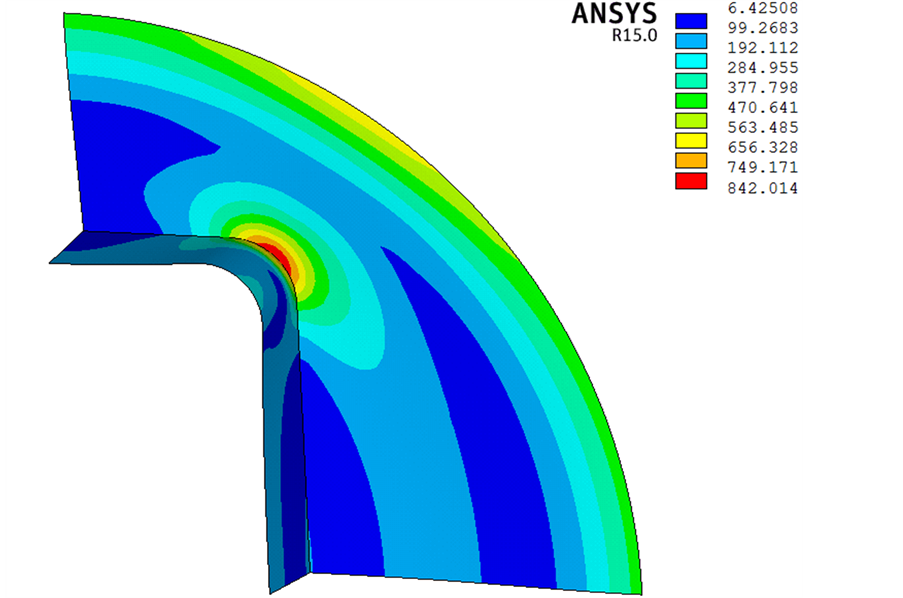

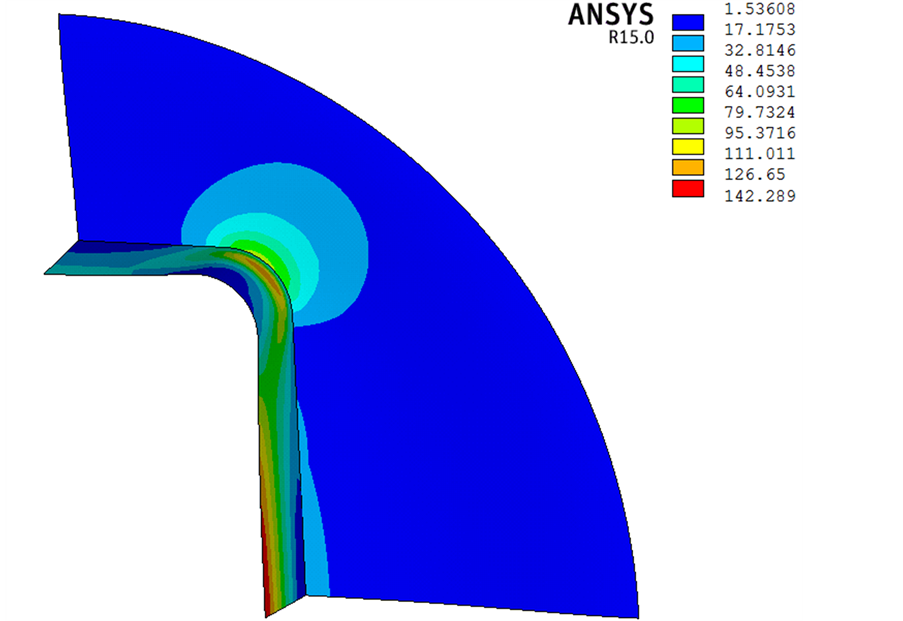

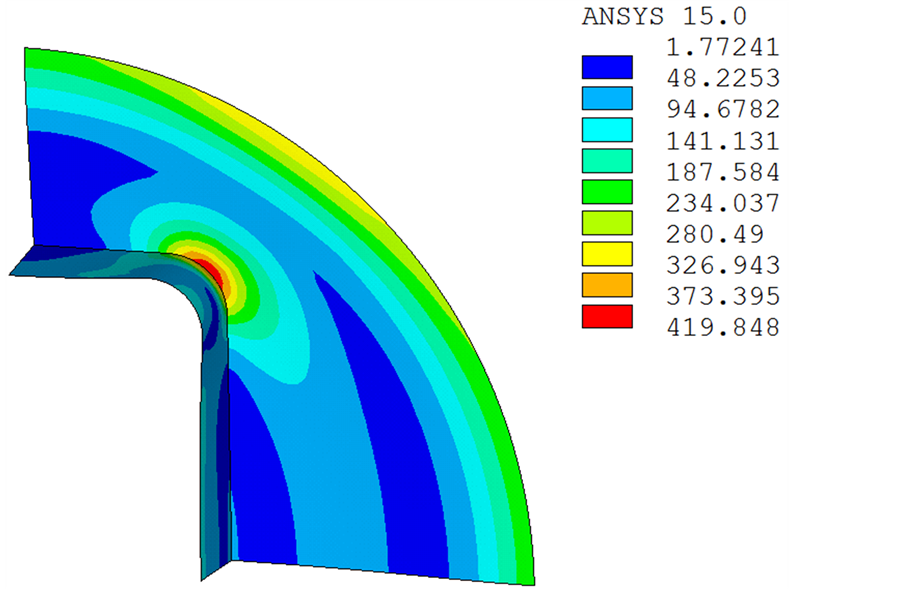

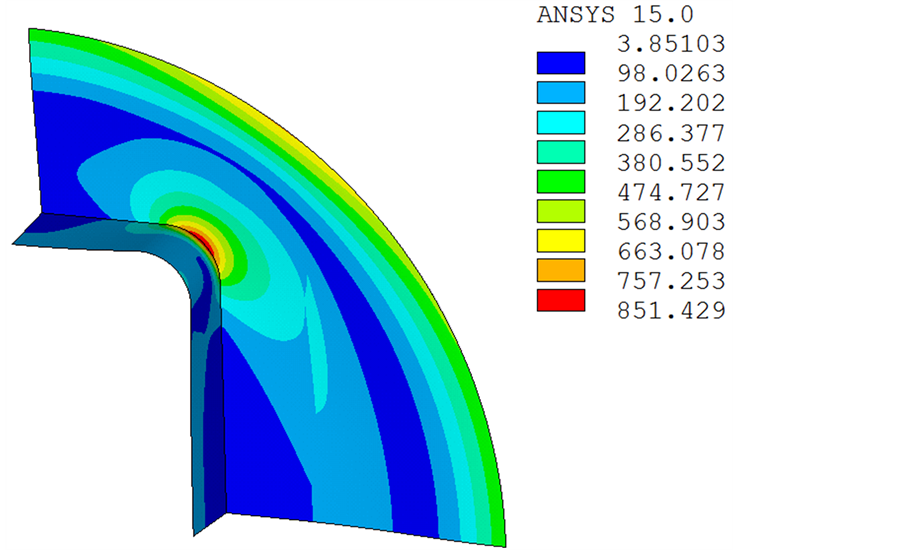

图5为结构上的薄膜加弯曲应力分布,云图中最大应力值(842 MPa)位于平板与接管的拐角连接处,应力集中区亦主要出现在该区域。图6为结构上的薄膜应力分布,云图中薄膜应力最大值(142.2 MPa)也位于平板

Table 1. Geometrical parameters

表1. 几何结构的具体参数

Table 2. Grid independence test

表2. 网格无关性测试

Figure 1. Geometric model of thick-walled reinforcement

图1. 厚壁接管补强的几何模型

Figure 2. Geometric model of reinforcement ring

图2. 补强圈补强的几何模型

Figure 3. Geometric model of reinforcement ribs in vertical distribution

图3. 加强筋竖直排列补强的几何模型

Figure 4. Geometric model of reinforcement ribs in horizontal distribution

图4. 加强筋水平排列补强的几何模型

Figure 5. Distribution of membrane plus bending stress intensity (MPa)

图5. 薄膜加弯曲应力分布(MPa)

与接管的连接处,由此可知连接处的弯曲应力为主要成分。原因在于受横向载荷(压力)作用时,平板主要发生弯曲变形。此外,矩形大开孔破坏了结构的几何连续性,在连接处由于变形协调产生了局部弯曲应力。为降低该局部弯曲应力,需要进行强度补强,本文采用的补强方法包括增加接管的厚度、设置加强圈、设置加强筋。

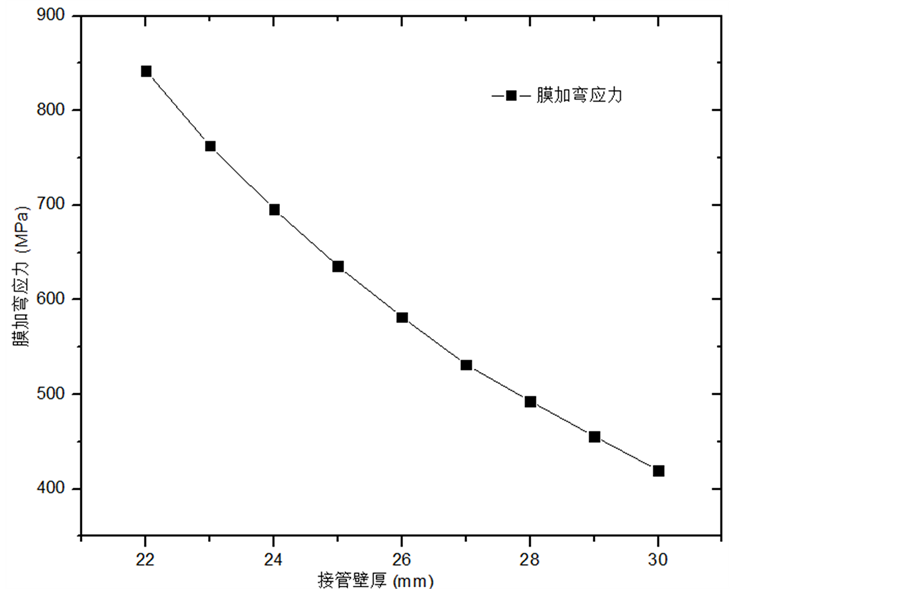

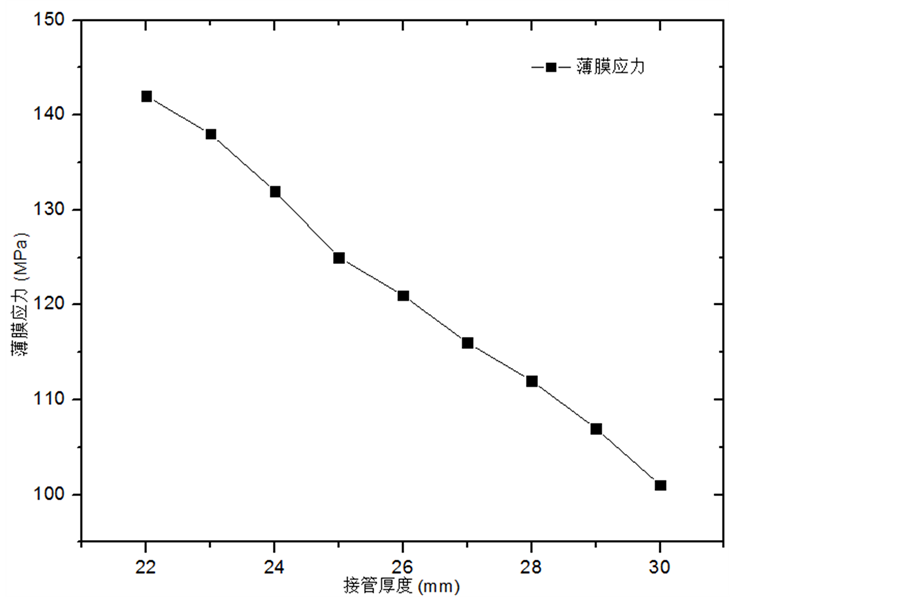

3.2. 内压作用下加厚接管补强的计算结果

接管的初始厚度为22 mm,在此基础上增加接管厚度,每次增加1 mm,直至30 mm。图7表示最大薄膜加弯曲应力随接管厚度的变化,最大值由加厚前的842 MPa降至352 MPa,补强效果明显。图8为最大薄膜应力随接管厚度的变化,其最大值已由142 MPa下降至100 MPa。所以,加厚接管是能有效降低平板开孔接管连接处的应力的,特别是弯曲应力,其原因是增加接管厚度增加了结构的弯曲刚度。

图9和图10分别为接管厚度为30 mm时结构上薄膜加弯曲应力分布和薄膜应力分布。按应力分类所得各应力强度满足各自应力强度安全判据。

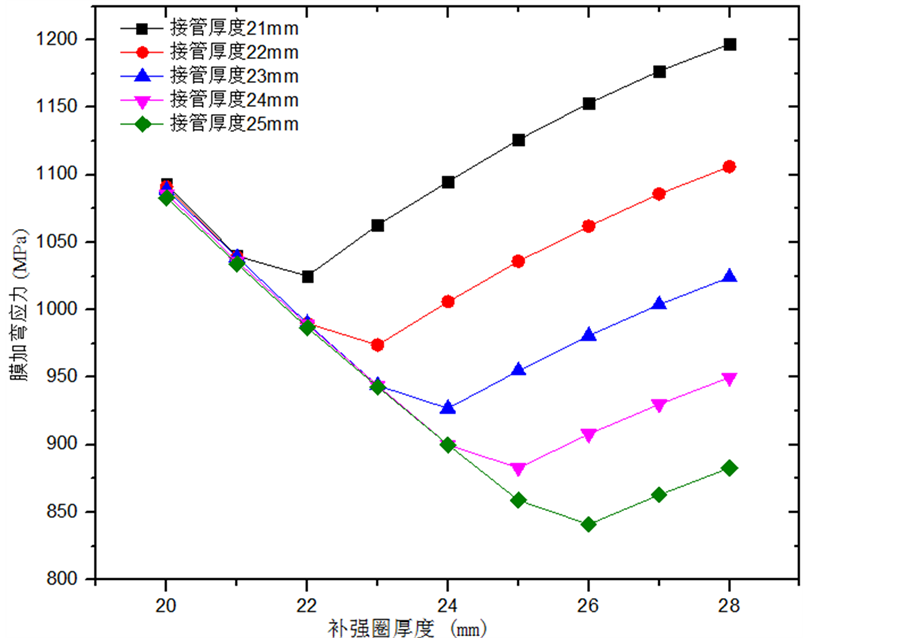

3.3. 内压作用下补强圈补强的计算结果

补强圈与平板间的接触行为属于非线性问题,但有研究表明,在内压一定的条件下,有接触与无接触两种情况下最大应力相差不大 [8] ,为提高计算效率,这里不考虑平板与补强圈之间的接触行为。初始补强圈处总厚度设为21 mm,拟计算在不同接管壁厚情况下补强结构的应力。

图11为补强圈厚6 mm即补强圈处总厚度为26 mm时结构上薄膜加弯曲应力强度分布,可见采用补强圈补强,结构上的最大应力出现的位置没有改变。图12为最大薄膜加弯曲应力强度随补强圈总厚度的变化。图12表明,接管厚度一定时,结构连接处的薄膜加弯曲应力强度随补强圈处总厚度的增加先减少

Figure 6. Membrane stress intensity distribution (MPa)

图6. 薄膜应力分布(MPa)

Figure 7. Plots of membrane plus bending stress vs. nozzle thickness

图7. 薄膜加弯曲应力随接管厚度的变化

Figure 8. Plots of membrane stress vs. nozzle thickness

图8. 薄膜应力随接管厚度的变化

Figure 9. Distribution of membrane plus bending stress intensity when the thickness is 30 mm (MPa)

图9. 接管壁厚为30 mm时薄膜加弯曲应力分布(MPa)

Figure 10. Plots of membrane stress vs. nozzle thickness

图10. 薄膜应力随接管厚度的变化

Figure 11. Plots of membrane stress vs. nozzle thickness

图11. 薄膜应力随接管厚度的变化

Figure 12. Plots of membrane stress vs. nozzle thickness

图12. 薄膜应力随接管厚度的变化

后增加,并且均是当补强圈处总厚度约大于接管厚度1 mm时,最大薄膜加弯曲应力强度取到最小值,而当补强圈厚度再增加时,薄膜加弯曲应力强度又稳定上升。所以,补强圈补强未能体现其在圆筒体开孔补强方面的优越性,甚至反而会增加局部应力,这是由于平板中的应力主要为弯曲应力所致,对其起控制作用的是抗弯截面模量,平板厚度对面内拉伸影响大,而对面外弯曲不及筋板影响大,另外,当补强圈内总厚度超过接管厚度时,刚度差增大也会增加连接处局部应力,尤其是弯曲应力。

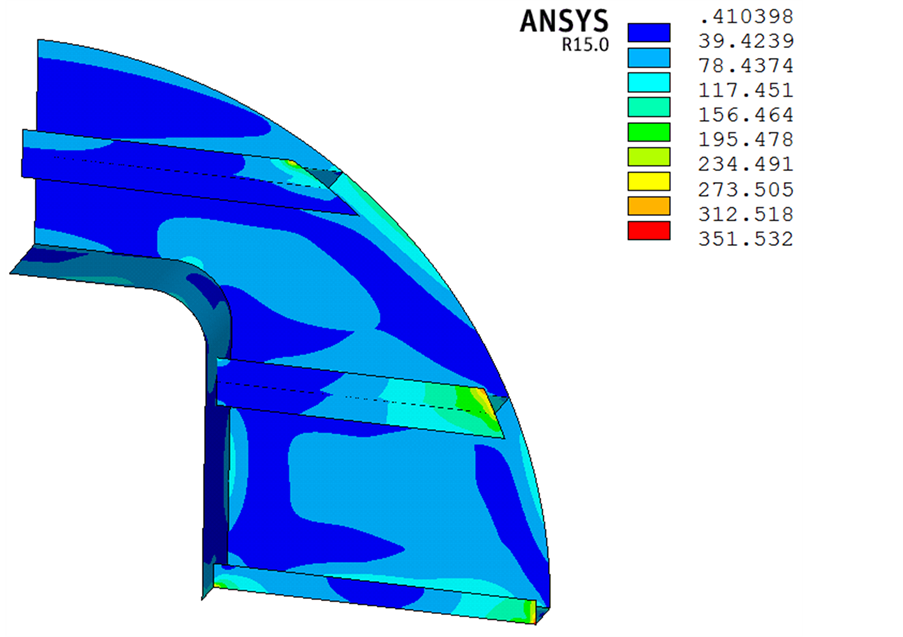

3.4. 内压作用下加强筋补强的计算结果

矩形大开孔补强设计除上述方法外,常采用设置加强筋的设计方法,但由于该种方法尚无明确的规范,所以只能根据经验来确定加强筋的类型、排列方式以及间距。对于本文结构,参考现有的一些实际项目 [9] [10] ,拟采用T型钢加强筋,其截面的宽度为150 mm,高度为150 mm。加强筋的排列方式可为竖直排列(加强筋平行于矩形接管长边)或水平排列(加强筋平行于矩形接管短边),本文考察加强筋分布的影响。

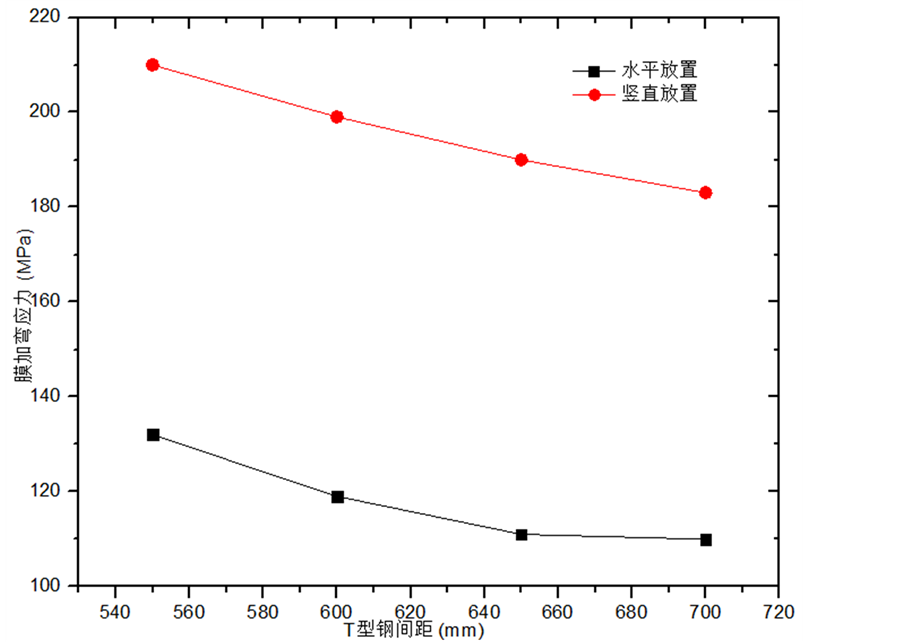

图13是当水平排列的加强筋间距为650 mm时的薄膜加弯曲应力分布,最大应力从无补强前的842 MPa下降到109.6 MPa,仅为原来的13%。所以,加强筋是能有效降低平板开孔接管连接处的应力的,特别是弯曲应力,其原因是设置加强筋增加了结构的弯曲刚度。加强筋的方位和位置不同,其加强效果也不一样。图14为加强筋个数不变时,开孔接管连接处最大薄膜加弯曲应力强度随加强筋间距的变化,间距增加,最大薄膜加弯曲应力减小,这是由于本分析结构的应力集中是位于平板方形开孔的拐角处,由于加强筋个数不变,增加间距会使加强筋更接近方形开孔的拐角区域,从而更有效降低此处的应力集中。另外,从图14还明显发现,加强筋水平排列比竖直排列的加强效果好。

Figure 13. Plots of membrane stress vs. nozzle thickness

图13. 薄膜应力随接管厚度的变化

Figure 14. Plots of membrane stress vs. nozzle thickness

图14. 薄膜应力随接管厚度的变化

4. 结论

本文数值模拟了在压力载荷作用下带有矩形大开孔的平板上的应力分布并研究了强度补强方法与效果,得出结论如下:

1) 在压力载荷作用下带有矩形大开孔平板结构上的最大应力出现在大开孔拐角处,结构上的应力主要是弯曲应力;

2) 和圆筒体开孔结构不同,平板补强圈补强没有明显效果,甚至适得其反;

3) 由于增加了接管的弯曲刚度,厚壁管补强能降低接管与平板连接处的应力;

4) 由于显著增加了平板的弯曲刚度,加强筋补强效果明显,特别是当补强圈平行于短边并靠近开孔拐角布置。

文章引用

刘京东,钱才富. 平板矩形大开孔结构补强设计及效果研究

Study of the Reinforcement Design and Effects on the Structure of a Plate with a Large Rectangular Opening[J]. 机械工程与技术, 2017, 06(02): 116-127. http://dx.doi.org/10.12677/MET.2017.62017

参考文献 (References)

- 1. GB 150-2011 压力容器[S].

- 2. HG/T 20582-2011, 钢制化工容器强度计算规定[S].

- 3. 徐小龙. 有限元方法在设备大开孔应力分析中的应用[J]. 石油化工设备技术, 2003, 24(6): 6-8.

- 4. 张红才. 压力容器大开孔补强结构强度有限元分析[J]. 石油化工设备, 2005, 34(3): 24-26.

- 5. 刘桂娥. 矩形大开孔应力分析和脱硫塔强度与稳定性设计[D]. 北京: 北京化工大学, 2007.

- 6. 彭培英, 刘庆刚. 基于有限元方法的圆筒形容器开孔等面积法补强效果研究[J]. 河北科技大学学报, 2014, 35(4): 366-369.

- 7. 陈艳. 压力容器开孔补强分析及各种补强方法的比较[J]. 广州化工, 2012, 40(1): 103-105.

- 8. 赵吉星, 丁立人, 刘小宁. 补强圈与壳体接触特性的有限元分析[J]. 压力容器, 2010, 27(7): 22-26.

- 9. 刘爱萍, 陈志平, 郑津洋. 矩形大开孔的补强结构设计[J]. 压力容器, 2000, 118(4): 46-49.

- 10. 杨翀, 黄克敏, 胡兆吉, 张俊, 潘爱民. 医用高压氧舱矩形大开孔三维有限元计算和强度评定[J]. 压力容器, 2003, 21(1): 30-33.