Mechanical Engineering and Technology

Vol.

07

No.

05

(

2018

), Article ID:

27077

,

8

pages

10.12677/MET.2018.75040

Tribological Behavior of Micro-Carbon Sphere as Lubricant Additives in Olive Oil

Taiyong Yang1, Zuoning Gu2, Yong Wan1*

1School of Mechanical and Automotive Engineering, Qingdao University of Technology, Qingdao Shandong

2Marketing Surveillance & Administration Bureau of Penglai City, Penglai Shandong

Received: Sep. 2nd, 2018; accepted: Oct. 2nd, 2018; published: Oct. 9th, 2018

ABSTRACT

Micro-carbon spheres were prepared in one step by means of hydrothermal synthesis by using glucose as the precursor and then characterized by scanning electron microscopy and FT-IR spectrometer. The lubricating properties of the micro-carbon spheres as additives in olive oil were tested. Raman microscopy spectrometer was used to clarify the lubrication mechanism. It is found that the addition of micro-carbon spheres into olive oil can obviously reduce the friction coefficient and enhance anti-wear performance, which is due to the deposition of micro-carbon spheres in the contact zone.

Keywords:Micro-Carbon Spheres, Olive Oil, Friction-Reduction and Wear Protection, Lubricating Additive, Raman Spectroscopy

微碳球作为橄榄油润滑添加剂的摩擦学性能的研究

杨太永1,顾作宁2,万勇1*

1青岛理工大学,机械与汽车工程学院,山东 青岛

2蓬莱市市场监督管理局,山东 蓬莱

收稿日期:2018年9月2日;录用日期:2018年10月2日;发布日期:2018年10月9日

摘 要

本文利用葡萄糖作为前身化合物一步水热合成制得微碳球,利用扫描电镜、FT-IR红外光谱仪等对微碳球进行表征,使用摩擦磨损实验机考察了微碳球作为添加剂在橄榄油中的摩擦学性能,并探讨了润滑机理。实验结果表明:将微碳球加入到橄榄油中后可以明显的起到减摩抗磨的作用,这主要是由于微碳球在滑动过程中进入接触区并沉积而形成的富碳薄膜。

关键词 :微碳球,橄榄油,减摩抗磨,润滑添加剂,拉曼光谱

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在润滑油中,抗磨、极压剂是提高润滑油在边界润滑这一苛刻条件下润滑性能的一类重要的添加剂,目前市场上抗磨添加剂主要以含硫、磷的有机化合物为主,这些化合物具有很强的化学活性,能在摩擦过程中与金属表面发生化学反应,生成熔点低、剪切强度小的含磷酸盐或硫化物的摩擦化学反应膜,进而可以起到减小摩擦副的直接接触、降低摩擦磨损的作用 [1] 。Mangolini等人研究了TPPT作抗磨剂的热氧化反应,结果表明TPPT分子具有高度的热稳定性,这有助于理解摩擦过程中摩擦膜的形成机理 [2] 。Johnson等人研究了磷酸三甲酚酯作为抗磨剂的摩擦机理,结果表明摩擦结束后在钢材表面形成了一层含磷的薄膜 [3] 。除此之外,Hashimoto等人、Jiang等人也对含磷的添加剂的纳米摩擦性能以及磁场对含磷添加剂摩擦性能的作用进行了深入的研究 [4] [5] 。然而含硫、磷的有机化合物是一种不可降解的物质,本身对人体以及周围的环境会造成很大的危害。因此,探索新型环保的抗磨添加剂已成为目前摩擦化学领域研究的一个热点问题 [6] [7] 。

近几年以来,迅速发展的碳纳米材料为开发新型的润滑材料提供了基础,特别是微碳球,其直径在50 nm~1 μm之间,呈现一种完美的球形结构,在摩擦接触区可以充当“纳米滚珠”,将滑动摩擦转化为滚动摩擦,起到润滑作用。因此,近年来有关微碳球作为润滑添加剂的报道越来越多 [8] - [13] 。但有关微碳球在环境友好型基础油中摩擦学性能的研究不多。本文中,我们以葡萄糖为前身化合物,利用水热合成的方法制备出尺寸大小在300 nm左右的单分散微碳球,考察了将其作为抗磨添加剂在橄榄油中的润滑特性,并对其作用机理进行了研究。

2. 实验部分

2.1. 微碳球的制备

实验所使用的微碳球(CS)是通过水热合成的方法制得 [14] 。首先配置0.5 mol/L的葡萄糖溶液放入磁力搅拌机中充分溶解,然后将其加入到钢制反应釜的聚四氟乙烯内衬中,将反应釜放入到恒温鼓风干燥箱中180℃下保持8小时,随炉冷却至室温,对反应后的产物进行反复的离心清洗得到棕褐色的固体,65℃下在恒温鼓风干燥箱中干燥12小时,充分研磨所得固体,干燥待用。

2.2. 润滑液配制

称取适量的微碳球将其放入橄榄油中配制成浓度为0.5 wt%的微碳球润滑液,依次搅拌、超声30分钟备用。

2.3. 表征与测试

采用扫描电镜对微碳球的形貌进行观察,判断其粒径大小。通过红外光谱仪来检测微碳球表面的官能团。使用便携式粗糙度仪对基底磨痕进行测量,通过积分计算得出磨损量。通过实验室光学显微镜对基底的磨痕形貌进行观测,采用Raman显微光谱仪对微碳球的润滑机理进行了探究。

使用UMT-3多功能摩擦磨损试验机对微碳球的润滑性能进行测试,实验采用的是球盘点接触的回转运动形式。基底为直径69 mm的304不锈钢盘,厚度1 mm,粗糙度为0.1 μm,对偶件采用的是直径9.525 mm的GCr15轴承钢球,精度等级为G24。实验环境温度25℃,相对湿度50%,每一种实验条件下重复3~4次试验。开始实验之前首先将上、下式样依次放入石油醚、无水乙醇、去离子水中分别超声清洗10分钟,清洗完成后氮气吹干备用。采用试验机自带的模块建立Stribeck曲线,设定载荷为20 N,线速度从0.0024 m/s到0.24 m/s逐步递增,共设置13个转速,每个转速下运动2分钟,实验结束后对每个转速下的摩擦系数求平均值,绘制Stribeck曲线。在长磨实验下,共设置2个载荷,分别为20 N、40 N,回转半径为24 mm,转速为100 r/min,试验时间60分钟。根据基于Hamrock和Dowson方程的最小油膜厚度公式以及上下式样表面平均粗糙度之比来计算最小膜厚比λ [15] ,结果示于表1中,可以看出在20 N以及40 N下λ都小于1,这表明润滑状态处于边界润滑状态。

3. 结果与讨论

3.1. 微碳球的表征

图1所示的是微碳球的SEM照片,可以看出,微碳球的平均粒径在300 nm左右,微碳球呈现完美的球状,大部分表面光滑且分散性较好,没有出现大规模的团聚现象。

图2给出了微碳球的FT-IR和Raman光谱分析。如图2a所示,在1702 cm−1处的吸收峰对应为C=O的伸缩振动,在1620 cm−1处对应的烯烃C=C的伸缩振动,在3376 cm−1处的吸收峰对应着羟基或者羧

Table 1. Viscosity and film thickness ratio of lubricating fluid before and after adding micro carbon sphere

表1. 添加微碳球前后润滑液的粘度以及膜厚比

Figure 1. SEM characterization of micro carbon spheres

图1. 微碳球的SEM表征

基中的O-H的伸缩振动,在1000~1300 cm−1处对应的是C-O-C的对称伸缩振动。结果表明,在微碳球的表面含有C=O、C=C以及O-H等含氧官能团。图2b为微碳球的拉曼光谱图,在1357 cm−1和1566 cm−1处显示出了D峰和G峰,它们分别代表无序的碳以及石墨化碳 [16] [17] ,D峰和G峰的强度之比为0.94。

3.2. 微碳球的摩擦学性能

图3给出了载荷为20 N下微碳球润滑前后摩擦系数随转速的变化情况,可以看出,在橄榄油中添加微碳球前后摩擦系数随转速的变化趋势相同,整个过程并没有出现很大的波动,但添加微碳球之后摩擦系数由未添加之前的0.12下降为0.11,这表明在橄榄油中添加微碳球之后可以起到一定的润滑效果。

为了进一步的探讨微碳球的润滑性能,我们在转速为100 r/min的条件下对不同载荷下微碳球的润滑性能进行了研究,其结果如图4所示。实验选定了两种不同的载荷分别是20 N、40 N。在20 N下,纯橄榄油润滑下摩擦系数约为0.1左右,且随着摩擦时间的延长呈逐渐上升的趋势,但在橄榄油中添加微碳球之后,摩擦系数降低到0.08左右,从磨损量的对比来看,纯橄榄油润滑下磨损量约为2.273 mm3,添加微碳球之后磨损量变为1.401 mm3,下降了39%。当载荷增加至40 N后,添加微碳球后并不能明显降

Figure 2. (a) FTIR and (b) Raman analysis of microcarbon sphere

图2. 微碳球表面的(a) FT IR及Raman (b)谱图

Figure 3. Change of friction coefficient with sliding speed for olive oil with and without micro-carbon sphere

图3. 添加微碳球前后转速对摩擦系数的变化

Figure 4. Effect of load on friction coefficient and wear; (a) (b) 20 N; (c) (d) 40 N

图4. 载荷对摩擦系数以及磨损量的影响;(a) (b) 20 N;(c) (d) 40 N

低橄榄油的摩擦系数,但从磨合期来看,添加微碳球之后磨合期的剧烈波动现象减轻,磨合期的时间也缩短,这表明添加微碳球之后摩擦行为开始趋于平缓,从磨损量的对比来看,添加微碳球前后的磨损量分别为2.998 mm3和2.645 mm3,下降了12%。综合以上结果可以看出,在橄榄油中添加微碳球后可以起到很好的减摩和抗磨作用。

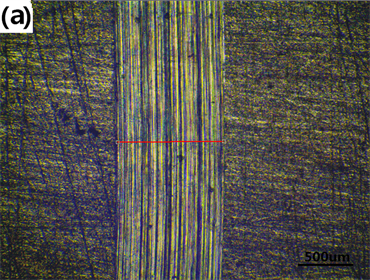

图5给出了这两种载荷下对应的磨痕形貌图。图5a和图5b为20 N下的磨痕形貌,可以看出,未添加微碳球之前磨痕的宽度约为0.95 mm,而添加微碳球之后宽度下降为0.82 mm,宽度仅为原来的86%,从磨痕内部来看添加微碳球之后磨痕内部变得光滑,而且未添加微碳球之前出现的犁沟现象明显减轻。当载荷增加至40 N后,添加微碳球前后磨痕的宽度并没有出现明显的降低,但未添加之前磨痕的内部出现了扭曲,且磨痕区的材料向磨痕边缘发生偏移,添加微碳球之后这种扭曲现象明显减轻。

3.3. 微碳球润滑机理分析

使用显微共聚焦拉曼光谱仪对磨痕进行了表征,结果如图6所示。可以看出,纯橄榄油润滑下磨痕内部没有检测到拉曼峰的存在,而当在添加微碳球之后可以明显的看到在1357 cm−1和1566 cm−1处有两个强峰分别是D峰和G峰,这表明在摩擦过程中微碳球进入到了接触区域。相比于微碳球的Raman谱图,磨痕内部检测到的这两个峰更加尖锐,且发生了少许偏移,这有可能是接触区域的部分微碳球由于受到热应力以及压应力的影响,导致微碳球结构发生变化。

因此,我们认为微碳球的润滑效果主要是由于微碳球在摩擦过程中进入摩擦接触区而引起的(图7)。一方面微碳球在基底粗糙度的作用下被旋转的基底带入到接触区域,在接触区起到了纳米滚珠效应,将滑动摩擦在一定程度上转化为滚动摩擦,从而降低摩擦,减小磨损;另一方面进入到接触区的微碳球在

Figure 5. The morphology of wear scar under different loads; (a) (b) 20 N; (c) (d) 40 N

图5. 不同负载下磨痕的光镜照片;(a) (b) 20 N;(c) (d) 40 N

Figure 6. Adding micro-carbon spheres to the inside of the wear scar and the micro-carbon sphere Raman map

图6. 添加微碳球前后磨痕内部以及微碳球拉曼图谱

Figure 7. Analysis of lubrication mechanism of micro carbon spheres

图7. 微碳球的润滑机理分析

外力的影响下结构发生变化形成一层含碳的薄膜,隔绝了摩擦副之间的接触,使其产生物理分离,从而起到了润滑作用。

4. 结论

1) 用葡萄糖水热合成的方法制得尺寸在300 nm左右的微碳球,整个过程绿色环保且工艺简单,易于实现工业化。

2) 采用橄榄油作为润滑介质,将微碳球添加其中后发现微碳球具有良好的减摩抗磨性能,主要是由于微碳球在摩擦过程中进入到接触区后,一方面在接触区内部起到“纳米滚珠”效应,同时沉积在表面形成富碳薄膜,从而起到了减摩、抗磨的作用。

基金项目

山东省自然科学基金(ZR2017PEE013);山东省重点研发项目(2017GSF220012)。

文章引用

杨太永,顾作宁,万 勇. 微碳球作为橄榄油润滑添加剂的摩擦学性能的研究

Tribological Behavior of Micro-Carbon Sphere as Lubricant Additives in Olive Oil[J]. 机械工程与技术, 2018, 07(05): 328-335. https://doi.org/10.12677/MET.2018.75040

参考文献

- 1. Mangolini, F., Rossi, A. and Spencer, N.D. (2011) Influence of Metallic and Oxidized Iron/Steel on the Reactivity of Triphenyl Phosphorothionate in Oil Solution. Tribology International, 44, 670-683. https://doi.org/10.1016/j.triboint.2010.02.009

- 2. Mangolini, F., Rossi, A. and Spencer, N.D. (2009) Reactivity of Triphenyl Phosphorothionate in Lubricant oil Solution. Tribology Letters, 35, 31-43. https://doi.org/10.1007/s11249-009-9429-3

- 3. Johnson, D.W., Bachus, M. and Hils, J.E. (2013) Interaction between Lubricants Containing Phosphate Ester Additives and Stainless Steels. Lubricants, 1, 48-60. https://doi.org/10.3390/lubricants1020048

- 4. Hashimoto, C., Okubo, H., Tadokoro, C., et al. (2016) Correlation between Nano-Mechanical and Macro-Tribological Properties of Tribofilms Derived from Organic Phosphoric Additives. Tribology Online, 11, 632-638. https://doi.org/10.2474/trol.11.632

- 5. Jiang, Z., Fang, J., Chen, B., et al. (2018) Effect of Magnetic Field on Tribological Performances of Two Lubricating Oils with Phosphorus-Containing Additives. Lubrication Science, 30, 23-32. https://doi.org/10.1002/ls.1392

- 6. Wu, L., Keer, L.M., Lu, J., et al. (1983) Molecular Dynamics Simu-lations of the Rheological Properties of Graphene-PAO Nanofluids. Journal of Materials Science, 118, 1-8.

- 7. Johnson, B., Wu, H., Desanker, M., et al. (2018) Direct Formation of Lubricious and Wear-Protective Carbon Films from Phosphorus and Sulfur-Free Oil-Soluble Additives. Tribology Letters, 66, 2. https://doi.org/10.1007/s11249-017-0945-2

- 8. Mistry, K.K., Pol, V.G., Thackeray, M.M., Wen, J., Miller, D.J. and Erdemir, A. (2015) Synthesis and Tribology of Micro-Carbon Sphere Additives for Enhanced Lubrication. Tribology Transactions, 3, 474-480. https://doi.org/10.1080/10402004.2014.983252

- 9. Alazemi, A., Etacheri, V., Dysart, A., Stacke, D.L., Pol, V.G. and Sadeghi, F. (2015) Ultrasmooth Sub-Micrometer Carbon Spheres as Lubricant Additives for Friction and Wear Reduction. ACS Applied Materials & Interfaces, 9, 5514-5521. https://doi.org/10.1021/acsami.5b00099

- 10. Alazemi, A.A., Etacheri, V. and Dysart, A.D. (2015) Ultrasmooth Submicrometer Carbon Spheres as Lubricant Additives for Friction and Wear Reduction. ACS Applied Materials & Interfaces, 7, 5514-5521. https://doi.org/10.1021/acsami.5b00099

- 11. St. Dennis, J.E., Jin, K. and John, V.T. (2011) Carbon Microspheres as Ball Bearings in Aqueous-Based Lubrication. ACS Applied Materials & Interfaces, 3, 2215-2218. https://doi.org/10.1021/am200581q

- 12. 管述哲, 张乐涛, 刘宣池, 等. 纳米碳球作为合成酯抗磨剂的摩擦学性能研究[J]. 润滑与密封, 2015(12): 61-65.

- 13. 古毓康, 曹磊, 万勇, 等. 铝合金基底微碳球作为润滑油添加剂的摩擦学性能及其润滑机理[J]. 无机材料学报, 2017, 32(6): 625-630.

- 14. Sun, X. and Li, Y. (2004) Colloidal Carbon Spheres and Their Core/Shell Structures with Noble-Metal Nanoparticles. Angewandte Chemie, 5, 597-601. https://doi.org/10.1002/anie.200352386

- 15. Stachowiak, G.W. and Batchelor, A.W. (2001). Engineering. Tri-bology, London.

- 16. Tuinstra, F. and Koenig, J.L. (1970) Raman Spectrum of Graphite. Journal of Physical Chemistry, 53, 1126-1130. https://doi.org/10.1063/1.1674108

- 17. Jorioa, A. and Saitoe, R. (2007) Studying Disorder in Graphite-Based Systems by Raman Spectroscopy. Physical Chemistry Chemical Physics, 9, 1276-1291. https://doi.org/10.1039/B613962K