Mine Engineering

Vol.04 No.03(2016), Article ID:18010,6

pages

10.12677/ME.2016.43015

Coal Mine Comprehensive Mechanized System Optimization

Dongliang Wei, Jialiang Wu, Jian Su

Shenyang Hengjiu Antai Technology Development Co., LTD, Shenyang Liaoning

Received: Jun. 28th, 2016; accepted: Jul. 12th, 2016; published: Jul. 19th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Based on the big number of comprehensive mechanized system, the heavy workload of manufacturing, transportation, installation, implementation and maintenance and the high cost, this paper puts forward optimization method of factitiously increasing hydraulic support center distance and forming the industry standard. The results show that the compound mining system is simplified. It not only can save a little cost, and the system efficiency is increased by 14%, achieving equipment manufacturers and coal win-win. This thought can also be extendedly applied to the optimization of innovation in the field of other similar projects.

Keywords:Comprehensive Mechanized System, Center Distance, The Industry Standard, Cost Decreasing and Benefit Increasing, Extended Application

煤矿综采系统优化

魏栋梁,吴佳梁,苏健

沈阳恒久安泰科技发展有限公司,辽宁 沈阳

收稿日期:2016年6月28日;录用日期:2016年7月12日;发布日期:2016年7月19日

摘 要

基于煤矿综采系统设备数量多,制造、运输、安装、使用、维护等环节工作量大且成本高,提出人为增大液压支架中心距并形成行业标准的优化方法,研究结果表明:综采系统得到简化,不仅能节约少量成本,而且系统效率提高14%,设备制造商和煤矿双赢,该思想也可延伸应用到其他类似工程领域的优化创新。

关键词 :综采系统,中心距,行业标准,降本增效,延伸应用

1. 引言

众所周知,对于任何系统,子系统越多、构成越复杂,则制造、运输、安装、使用、维护等环节的工作量越大、周期越长、成本越高,不损失系统功能及性能前提下,精简子系统非常重要。煤矿综采系统正是一个众多子系统设备协调配合的典型 [1] 。

本文通过系统优化思想简化综采系统,不仅降低制造、运输、安装、使用、维护等环节成本,还提高各环节效率、减轻工人工作量,于实际工程中极具经济效益和人性化 [2] 。

2. 综采系统简介

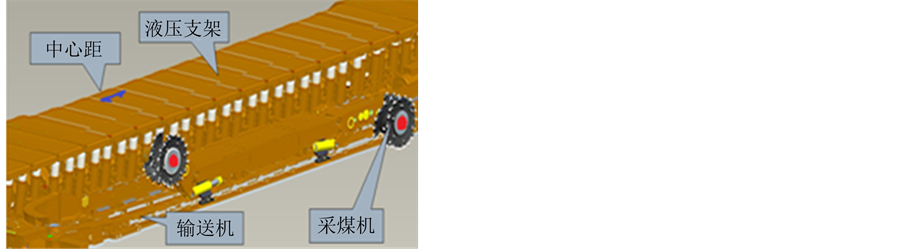

煤矿综采系统包括采煤机、刮板输送机、液压支架,三种装备构成综合机械化采煤系统(以下简称综采系统),配套使用 [3] 。采煤机负责采煤、装煤;刮板输送机负责运煤;液压支架负责支护工作面保护人员及设备安全,并与刮板输送机配合,互为支点向前移动,实现工作面回退开采,如图1。

3. 综采系统中心距决定系统繁简程度

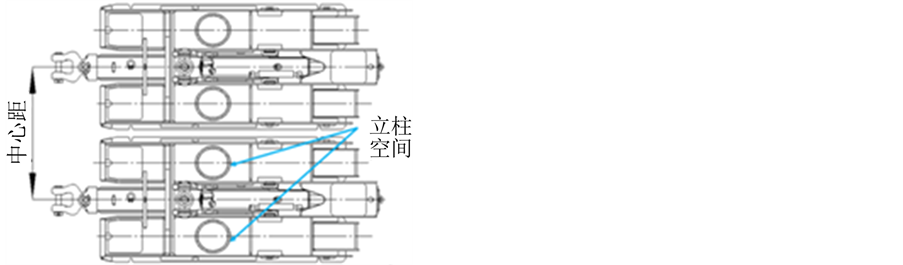

综采系统中,几十甚至几百节刮板输送机连续铺设、几十甚至几百台液压支架连续铺设,就形成了中心距的概念(即刮板输送机每节中部槽的长度、或两个相邻液压支架的中心之间的距离),如图2。对于一个工作面,因其长度是固定的,采用不同的中心距,会直接决定综采系统内,输送机中部槽数量、液压支架数量,即中心距直接决定综采系统的繁简程度。目前,综采系统中心距有以下四种:1.25 m,1.5 m,1.75 m,2.05 m;最常用的为1.5 m和1.75 m。

实际工程中,综采系统采用哪种数值的中心距,一般由液压支架结构形式和立柱直径共同决定,如图3。以结构形式为掩护式的液压支架为例,立柱直径 ≥ 360 mm时,必须采用1.75 m中心距(1.5 m中心距无法容纳立柱);立柱直径 ≤ 360 mm时,可以采用1.5 m中心距,也可采用1.5 m中心距,行业习惯做法是采用1.5 m中心距(即通常情况下不人为的增大中心距;若遇到三软采煤工作面、板底工作面、大倾角工作面特殊工况时,会考虑人为增大中心距)。

4. 系统繁简与“制–运–装–用–修”关系

实际工程设计中,任何实体产品或系统至少要评估“制造–运输–安装–使用–维修”五大环节。对于综采系统,系统繁简与五大环节关系如下:综采系统越复杂,系统内设备数量越多,则五大环节工作量同比例上升。五大环节简要说明如下:

制造方面,一套综采系统,在设备制造商的生产车间,数百节刮板机中部槽要制造并联接在一起,数百台液压支架要焊接、加工、组装及调试。

运输方面,一套综采系统要历经五次“千吨级”重物搬运。每套综采系统,设备制造商平均要从钢厂采购2000~3000吨钢材,这是第一次物料大搬运(按吨运输);制成商品再发运到煤矿(一般采用货车运

Figure 1. Comprehensive mechanized system section

图1. 综采系统剖面图

Figure 2. Comprehensive mechanized system layout

图2. 综采系统布局图

Figure 3. Hydraulic support center distance illustration

图3. 液压支架中心距说明图

输)这是第二次大搬运(按台运输);设备到矿后从地面运到井下这是第三次大搬运(按台运输);从井下设备存放地到综采工作面这是第四次大搬运(按台运输);一个工作面采完后搬移到另外一个工作面(业内称搬家倒面),这是第五次大搬运(按台运输)。

安装方面,一套综采系统安装在井下工作面,要将数百节刮板机中部槽联接在一起,数百台液压支架整齐排列在一起。

使用方面,一套综采系统采每一刀煤(平均一个工作面要采1000余刀),支架操作工人要逐台操作支架,完成“降架–移架–升架–推溜”等一系列动作。

维修方面,一套综采系统,一般分为日常检修和大修。日常检修在检修班时间段完成,逐台查看检修;大修则需要逐台拆除、从工作面运到地面。

综上,“逐台”这个模式,贯穿于综采系统的“制造–运输–安装–使用–维修”全部环节。

5. 综采系统优化的方向

经过前文分析,综采系统中心距直接决定系统的繁简(系统内设备数量多少),“逐台”模式贯穿于综采系统“制造–运输–安装–使用–维修”全部环节,那么,我们就必须重视一套综采系统包含多少台设备,即论证合理的综采系统中心距数值,因为他代表经济效益、代表工作量、代表效率、代表工人劳动强度。

对于任何一个煤矿井下综采工作面,要铺设的综采系统长度是个定值(如300 m),那么这套综采系统含有多少台设备完全取决于中心距。若用1.5 m中心距则200台支架和200节刮板输送机中部槽,机头机尾和过渡槽都忽略;若用1.75 m中心距则172台支架和172节刮板输送机中部槽,中心距由1.5 m增大到1.75 m后,综采系统设备数量减少14.3%,可视为系统简化14.3%,所以,“中心距”决定综采系统的“繁简”,中心距大,则系统简单,反之系统复杂。

6. 综采系统优化的限制条件

按照前文的分析,最理想的综采系统应该是一台采煤机、一节输送机、一台液压支架,但就目前科技水平而言,这只能是理想,无法变为现实,会存在运输能力、设备性能、经济性、行业历史等限制条件。

6.1. 运输能力限制

对于综采系统,增大中心距,意味着设备数量减少,单台设备体积和重量增大。就只有一台液压支架的最理想的综采系统而言,即使不考虑采煤工艺的可行性,我们也将面对2000~3000吨级的巨无霸设备,无论地面运输还是井下运输、安装都没有可行性。所以,运输(地面运输、设备下井、井下运输)制约综采系统中心距增大。目前常用的1.5 m中心距人为增大到1.75 m,大多数现代化矿井运输能力(巷道尺寸和提升重量等)都可满足。

6.2. 设备性能不降低

对于综采系统,适当增大中心距,对采煤机没有影响;对刮板输送机弯曲性能没有影响;对液压支架有支护强度的影响,具体为:单台支架宽度增大,阻力不变,支护强度下降(涉及到立柱、平衡千斤顶、护帮千斤顶、前梁千斤顶、尾梁千斤顶等,用于支护工作面顶板、顶煤、煤壁,具有支护功能的液压千斤顶,如图4)。

这个影响,通过设计即可解决,具体方法是:设计上增大中心距的同时,要增大此类油缸直径以保证液压支架支护强度不下降 [4] 。

6.3. 综合成本的经济性

通过实际工程验证,人为适当增大综采系统中心距,具有设备供应商和用户双赢的经济收益。

以1.5 m增大到1.75 m为例,综采系统总吨位不增加,反而会略有降低,且刮板输送机中部槽数量和液压支架总台数同时减少14.3%,综采系统得到较大幅度的简化,设备供应商的生产和运输成本会下降(尤其液压支架的成本会有可观的下降,原因是综采系统内,因成本高昂的液压系统、立柱千斤顶、电液控制系统减少而产生的收益,远大于单台支架立柱千斤顶重量增加而产生的损失),效率会提升、并且,设备故障率会相应减少(连接点少则故障点少)。.

综采系统内的设备数量减少,用户(煤矿)的运输、安装、日常使用、维护、搬家倒面等工作都得以同等比例的简化,成本大幅降低、效率大幅提高。

Figure 4. Hydraulic support center distance illustration

图4. 液压支架中心距说明图

经笔者实际工程测算,若1.5 m增大到2.05 m (及1.75 m增大到2.05 m),则因系统中支架产品的立柱千斤顶增重明显(2.05 m中心距时,立柱重量大幅增加),综采系统内支架综合生产成本不降反升,这是设备供应商无法接受的(原因是,支架产品是低毛利商品,按吨售卖,而立柱千斤顶吨成本约是支架市价的2倍,所以,单台支架中,立柱千斤顶重量比例过大,支架成本越高)。

6.4. 行业历史

用于煤矿井工开采的综采系统,其中心距数值在国内乃至全球是统一的(起源于西方发达国家),前文已经提到过,综采系统中心距有以下四种:1.25 m,1.5 m,1.75 m,2.05 m;最常用的为1.5 m和1.75 m。优化综采系统中心距不能超出这个范围(不可以是1.6 m、1.9 m或其他数值),否则会存在支架与刮板输送机不配套,不同厂家之间无法配套、国内与国外不配套、新购设备与原有设备不配套,乱成一片,这是设备供应商和煤矿用户都无法接受的。

6.5. 小结

综上,综采系统优化,必须结合运输能力、设备性能、综合成本、行业历史,以不扰乱行业、不增加设备供应商和煤矿用户负担为前提,实现降本增效 [5] 。就目前4种中心距数值而言,1.25 m的综采系统已基本淡出市场,2.05 m是最大值没有人为增大的优化空间,1.5 m (1.75 m)向2.05 m优化又会造成设备供应商制造成本增加,唯一符合条件的就是1.5 m向1.75 m优化,最重要的是,1.5 m中心距是国内最主流数值,实际工程效益巨大。

7. 综采系统优化的意义

以综采工作面长180 m为例,需要1.5 m中心距液压支架120架,若优化为1.75 m中心距,则减少17个支架,系统得到简化。

一套支架一般要用8年左右,即使1年采1个工作面,那么这套支架要经历8次安装、搬家倒面。若优化为1.75 m中心距,可减少累计136架次的安装、回撤、搬家工作。支架大修1次就要经历升井–拆解–清理维修–组装–再下井,优化后大修工作量减少14%。对于支架日常操作,采每一刀煤,支架工可少操作支架17架次。每刀煤,支架都要经历“降架–移架–升架–推溜”,若一架支架有7种油缸(带伸缩梁和护帮),支架工少操作手柄204次。对于日常检修,主要是液压支架的液压系统和油缸、输送机中部槽互相连接及输送机与液压支架连接,工作量减少14%。

综上,综采系统优化对用户(煤矿)的影响是持续的,我国又是产煤大国(资源结构也是富煤贫油少气),优化意义尤为重大。

8. 结论

设计上,将综采系统中心距从1.5 m人为增大到1.75 m,同时增大工作阻力确保支护强度不降低,

Table 1. Optimization returns

表1. 优化收益

使综采系统化繁为简,技术可行、经济双赢(设备供应商和煤矿用户)、效率提升、井下工人劳动强度降低,收益如表1。

以“设计上人为增大中心距”的方法简化综采系统“一举多得”,是行业趋势,应被考虑纳入行业标准,惠及全行业。

通过设计手段优化(简化)工业系统的思想,应深置于广大技术人员思维中,共同推动我国工业系统科学持续发展,实现高效、低耗运转。

文章引用

魏栋梁,吴佳梁,苏 健. 煤矿综采系统优化

Coal Mine Comprehensive Mechanized System Optimization[J]. 矿山工程, 2016, 04(03): 93-98. http://dx.doi.org/10.12677/ME.2016.43015

参考文献 (References)