Instrumentation and Equipments

Vol.03 No.04(2015), Article ID:16539,6

pages

10.12677/IaE.2015.34019

Research on Improvement and Intelligent for Purification Device of Diethyl Sulfate

Jin Ai, Jianjun Li, Chuande Zhao, Yijian Luo, Qian Zhang, Jie Chen*

Institute of Chemical Materials, China Academy of Engineering Physics, Mianyang Sichuan

Received: Nov. 25th, 2015; accepted: Dec. 13th, 2015; published: Dec. 16th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

A high effective and intelligent purification device was developed by improving and optimizing the vacuum distillation apparatus of diethyl sulfate. The characterization results of the purified product showed that the qualified product could be obtained by only once rectification process through the modified vacuum rectification device, which could precisely control the temperature, vacuum degree and split ratio. This modified device has the advantages of simple process and easy operation, as well as intelligent control, which further improve the occupational health and safety.

Keywords:Diethyl Sulfate, Vacuum Rectification, Purification Device, Improvement, Intellectualization

硫酸二乙酯提纯装置的改进与智能化研究

艾进,李建军,赵川德,罗毅坚,张倩,陈捷*

中国工程物理研究院化工材料研究所,四川 绵阳

收稿日期:2015年11月25日;录用日期:2015年12月13日;发布日期:2015年12月16日

摘 要

本文通过对硫酸二乙酯减压蒸馏装置的改进优化,建立了一套高效智能的提纯装置。提纯产品理化检测结果表明:采用改进后的减压精馏装置进行硫酸二乙酯提纯试验,可以准确控制所需的温度、真空度和分流比,仅需精馏一次即可获得合格品,不仅工艺稳定、操作便捷,而且兼具智能化,进一步提高了作业的职业健康安全水平。

关键词 :硫酸二乙酯,减压精馏,提纯装置,改进,智能化

1. 引言

硫酸二乙酯是一种无色透明的油状液体,有毒,在空气中能缓慢分解,见光缓慢逐渐分解[1] ,从而使其纯度下降,酸值增加,无法满足使用要求(即酸值小于0.03%,纯度99.0%~100.5%,水分小于0.5%)。因此使用前必须对硫酸二乙酯进行提纯。

硫酸二乙酯提纯原采用减压蒸馏工艺[2] ,所用装置为简易实验室装置,使用前组装在一起,虽然简单易行,但当原料组份中低沸点馏分较多时,无法使混合物进行多次气化和冷凝,以达到多次蒸馏的效果而提高分离效率,同时每次也难于准确控制试验工艺参数(如加热温度、真空度等)以实现对硫酸二乙酯的有效提纯,即难于获得相对一致的精馏效果,蒸馏次数不定,进而导致提纯效率低、得率低,加之硫酸二乙酯毒性大,工艺流程越长,则对操作人员的毒害越大。

针对上述存在的问题,我们开展了提纯装置改进与工艺优化研究。

2. 原装置存在的问题

硫酸二乙酯沸点为210℃ (微分解),原提纯工艺是采用减压蒸馏的方式,提纯装置如图1所示。

从图1可以看出,原减压蒸馏装置主体为实验室简易玻璃装置,试验温度、压力等影响条件难于控制,分离效果差,蒸馏次数不定(有时需精馏4次及以上),进而导致提纯效率低,得率低。其主要问题如下所述。

1) 试验前需要用铁架台搭架提纯装置,使用后需拆除,既增加了工序和工艺时间,又不便于作业操作。

2) 采用缠绕石棉绳的方式进行保温,保温效果欠佳且存在毒害性。

3) 减压蒸馏前需采用高温处理的无水硫酸镁预处理待提纯的硫酸二乙酯,既增加了工序和工艺时间,又不便于试剂的转移并易导致蒸馏瓶焦底现象。

4) 原装置每次提纯容量有限,蒸馏瓶容量最大仅为1000 mL,每次加入原液量不能超过蒸馏瓶容积的三分之二。随着使用需求量的扩大,已由以前的每次提纯量500 mL增长到4000 mL,且每次加原液需电加热套温度降下来后并恢复常压后才能加样,因此实验周期长,工作效率低。且由于硫酸二乙酯毒性大,工艺流程越长,则对操作人员的毒害越大

5) 原装置控温采用调节电压来控制温度,控温不精确,温度波动大,实际设定温度与工艺要求温度的差异性容易引起溶液暴沸或达不到实验要求,因此无法获得所需纯度的馏分。

6) 原液温度和支口温度监控采用水银温度计,不仅温度读取不便也不能实时记录试验温度,而且玻璃容易破损造成水银污染环境。

7) 未采用减压精馏[3] [4] 方式并控制分流比,且使用长40 cm的球形冷凝管,提纯和冷却效果欠佳,原液损耗大。

1——调温电热套,2——1000mL蒸馏瓶,3——毛细管,4——温度计套管,5——水银温度计,6——回流冷凝管,7——接收器装置,8——接收瓶

1——调温电热套,2——1000mL蒸馏瓶,3——毛细管,4——温度计套管,5——水银温度计,6——回流冷凝管,7——接收器装置,8——接收瓶

Figure 1. Diagram of vacuum distillation device

图1. 减压蒸馏装置图

3. 改进思路和方法

3.1. 改进思路

从试验条件的控制、提纯容量扩容及系统一体化、智能化设计等方面考虑,进行以下改进。

1) 采用减压精馏方式,并建立一体式提纯装置,集成所用功能器件。

2) 更换可精确控温的加热装置。

3) 使用能精确控制真空度并耐腐蚀的隔膜泵。

4) 优化回流条件,改进冷凝效果。

5) 控制箱将采集到的温度和真空度传输到PC终端人机交换界面,远程监控和调节温度、真空度及分流比等,减少人员在试验现场带来的职业危害。

3.2. 改进方法

1) 设计制造一套减压精馏提纯试验系统,并采用可移动平台式结构,平台下设抽屉,可存放试验所需配件;平台上方后端设计为框架结构,上可任意安装支架,用于固定玻璃系统,并悬挂一活动控制柜,用于采集蒸馏瓶中原液温度、蒸馏头支口温度以及系统的真空度,同时具有温度远程传输功能,以减少试验过程中有毒气体以及意外情况对人员的职业危害。

2) 使用5000 mL的三口蒸馏瓶,每次的加样量可达3000 mL (相当于6瓶),极大提高了蒸馏效率。

3) 采用铂电阻监控温度不仅便捷,还可进行数据采集和远程监控。

4) 采用智能数显电加热套配以插入原液的温度探头方式进行加热,不仅可以根据需要调节并恒定所需的保温温度,保证提纯质量,同时避免了温度过冲引起溶液暴沸。

5) 使用长50 cm的高效蛇形冷凝管,内管精密盘结,热量置换容量大,可达到最好的冷却效果。

6) 使用化学隔膜泵,整个精馏过程真空度自动调节,且稳定性高,真空系统进气口配收集瓶,防止液体和蒸汽进入泵内,出气口有溶剂回收系统,实现100%的溶剂回收,减少了环境污染。

7) 采用精馏系统,有效控制回流时间和回流比,使混合物在精馏柱内进行多次气化和冷凝,以达到多次蒸馏的效果,提高分离效率,最大限度地分离各组分,达到稳定的浓度梯度,获得最佳的收率及纯度。

4. 改进效果与讨论

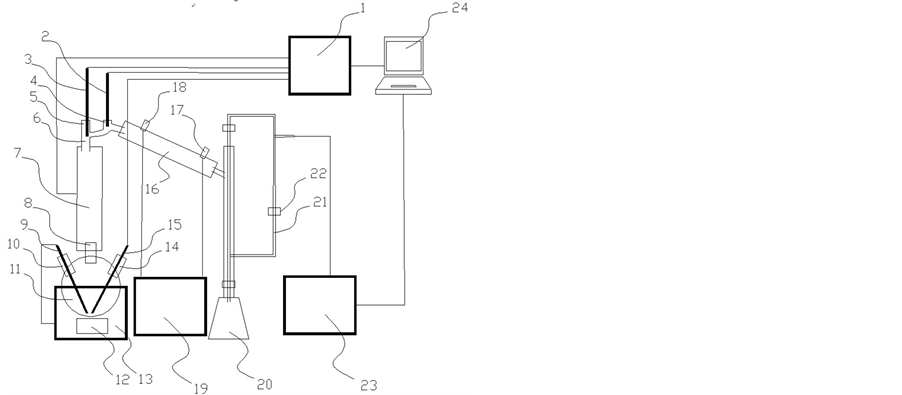

优化后的提纯装置如图2所示。

改进后取得效果如下所述。

1) 建立了可移动式减压精馏试验平台,不仅可快速有效地进行大容量液体的精馏提纯,还便于收纳。

2) 采用智能数显电加热套配温度探头方式加热硫酸二乙酯原液,不仅可以精密控制回流温度,保证提纯质量,同时避免了溶液暴沸、焦化等现象发生。配备精馏柱保温电热套,维持精馏柱内多次气液热交换的动态平衡,以减少精馏柱的热量失散和波动。

3) 实现智能数字化采集功能,将试验中需要记录的温度通过铂电阻采集,并传输到控制柜内,控制箱实时显示原液温度和控制报警温度,还可通过数据线将温度传输到远程PC终端人机交互界面,减少人员到现场监控温度过程中有毒气体对身体的危害,读取温度更加自动便捷,同时避免了水银温度计容易破损带来的职业危害。

4) 利用化学隔膜泵自动调节精馏系统真空度,有效控制回流温度,同时进气口配收集瓶,防止液体和蒸汽进入泵内,出气口配溶剂回收系统,实现100%的溶剂回收,减少了环境污染。

5) 采用回流比控制器,有效控制回流时间和回流比,最大限度地分离各组分,达到稳定的浓度梯度,获得最佳的收率及纯度。

试验步骤:将硫酸二乙酯倒入蒸馏瓶中(液体体积不得大于蒸馏瓶容积的1/2)并加入2~3颗沸石,先抽真空并保持真空度,当压力稳定后,开始加热,同时根据需要将精馏柱电加热套保持一定的温度(以维持气液热交换的动态平衡并有馏分蒸出),待液体沸腾开始回流后,注意观察原液温度、蒸馏头支口温度

1——控制箱,2——支口铂电阻1,3——支口铂电阻2,4——蒸馏头支口2,5——蒸馏头支口1,6——克氏蒸馏头,7——精馏柱8——蒸馏瓶支口,9——铂电阻3,10——蒸馏瓶支口,11——三口蒸馏瓶,12——恒温浴控制器,13——恒温浴,14——蒸馏瓶支口,15——铂电阻4,16——蛇形冷凝管,17——冷凝管进水口,18——冷凝管出水口,19——超级恒温水浴,20——接收瓶,21——爱氏回流接收器,22——爱氏回流接收器阀门,23——化学隔膜泵,24——PC终端

1——控制箱,2——支口铂电阻1,3——支口铂电阻2,4——蒸馏头支口2,5——蒸馏头支口1,6——克氏蒸馏头,7——精馏柱8——蒸馏瓶支口,9——铂电阻3,10——蒸馏瓶支口,11——三口蒸馏瓶,12——恒温浴控制器,13——恒温浴,14——蒸馏瓶支口,15——铂电阻4,16——蛇形冷凝管,17——冷凝管进水口,18——冷凝管出水口,19——超级恒温水浴,20——接收瓶,21——爱氏回流接收器,22——爱氏回流接收器阀门,23——化学隔膜泵,24——PC终端

Figure 2. Diagram of modified vacuum rectification device

图2. 改进后的提纯装置

和真空度,防止升温太快造成液泛及暴沸;待温度稳定后设定回流比,收集馏分,精馏完毕,除去热源,待蒸馏瓶稍冷后打开放空阀,关闭真空系统和监控系统。

硫酸二乙酯进行理化检验首先分析酸值,如果酸值合格,则纯度和水分含量也达标,故可以酸值表征提纯效果,由表1数据可以看出,真空度越低,则沸点越高,且不容易一次提纯到合格产品,但真空度太高,则对设备及操作要求也偏高,因此,真空度选择控制在1 kPa为宜。

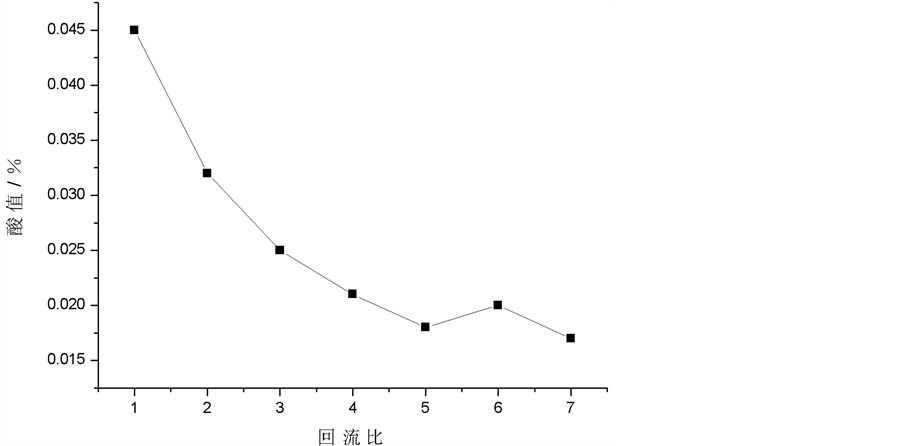

回流时,精馏柱气液两相接触并进行质量和能量传递,使轻重组分在精馏柱内平衡分布且充分分离。由图3可知,随着回流比的增大,硫酸二乙酯的酸值逐渐降低,当回流比为5以上,酸值降低不明显,因此回流比选择5为宜。

通过工艺优化试验,确定最佳的精馏试验条件为:真空度1 kPa,回流比5。

为了验证取消预处理对精馏效果的影响,在确定的最佳工艺试验条件下,针对天津产的硫酸二乙酯(原液酸值为0.5%)进行了一轮采用无水硫酸镁干燥处理硫酸二乙酯再减压精馏的试验和两轮不加干燥剂预处理的提纯试验,提纯产品理化分析结果见表2。结果表明精馏试验均一次成功。

为了验证改进工艺的普适性,除天津产的硫酸二乙酯外,我们还针对采购的上海产和成都产的不同批次的硫酸二乙酯,在确定的最佳工艺试验条件下,进行了提纯试验,精馏产品理化分析结果(见表2)表明同样仅一次精馏即可获得合格产品。

Table 1. Effect of vacuum degree to acid number of purified diethyl sulfate

表1. 真空度对提纯硫酸二乙酯酸值的影响

Figure 3. Effect of split ratio to acid number

图3. 回流比对提纯硫酸二乙酯酸值的影响

Table 2. Chemical analysis results of purified diethyl sulfate

表2. 提纯硫酸二乙酯检验结果

综上所述,采用改进的装置和工艺进行硫酸二乙酯的提纯,不仅可以简化试验流程(省去了硫酸二乙酯预干燥处理过程)、大大提高提纯效率(将原至少蒸馏4次变为一次成功),而且工艺稳定,产品质优,完全满足使用要求。

5. 结论

采用改进后减压精馏装置和工艺,进行硫酸二乙酯提纯试验,仅需精馏一次即可获得合格产品,并已多次用于批生产,产品均满足工艺要求。通过以上工艺装置改进,成功解决了原硫酸二乙酯提纯工艺存在的技术难题,且成效显著。

所建精馏装置具备数字智能化的特点,有效提高了工作质量和效率,因此更好地保障了批生产的需求,同时还可以服务于其它相关的科研、生产任务。

致谢

本论文工作同时还得到了孙杰、徐瑞娟、王晓川、王建华、刘学涌、刘家彬、尉淑琼、左玉芬、程克梅、郑民、杨菊辉、姚雁群、陈坤虎、刘宁、黄伯勇等同事的大力支持和协作,特此一并致谢!

基金项目

国防科工局基础科研项目(Z17××××0001)。

文章引用

艾进,李建军,赵川德,罗毅坚,张倩,陈捷. 硫酸二乙酯提纯装置的改进与智能化研究

Research on Improvement and Intelligent for Purification Device of Diethyl Sulfate[J]. 仪器与设备, 2015, 03(04): 129-134. http://dx.doi.org/10.12677/IaE.2015.34019

参考文献 (References)